在服装行业迈向数字化、智能化的关键转型期,GST已不再是单纯的工业化配套设施,而是驱动企业实现标准化管理、精益化生产的核心数字化引擎。它不仅是企业突破传统管理瓶颈的关键抓手,更成为服装企业在智能化浪潮中站稳脚跟、持续增长的必答题。

企业是否要引进 GST?何时引进效益最大?从哪些维度科学评估?这些问题直接决定着企业数字化转型的成败。为帮助决策者做出精准判断,建议从以下两大核心维度展开综合评估:

1. 技术标准碎片化,人员流动引发 “技术断层”

在传统生产模式中,技术标准多依赖员工个人经验传承,缺乏系统化、数字化的沉淀载体。一旦核心技术人员流动,极易引发技术断层危机,直接推高企业生产成本,拖累数字化转型进程:

用工成本攀升:技术人员流失后,企业需投入大量时间与资金招募、培训新人,替换成本居高不下;

生产损耗加剧:新手因技术熟练度不足,易出现操作失误、产品返修等问题,不仅造成物料与工时浪费,更可能因品质问题失去客户信任;

产品质量波动:核心技术人员离职导致生产环节的质量控制点缺失,产品一致性难以保障,影响品牌口碑;

技术传承断裂:关键工艺、技术经验随人员流失而流失,企业需重新投入资源摸索重建,且新技术水平未必能达到原有标准;

作业标准混乱:缺乏统一的数字化作业规范,不同班组、不同员工操作方法各异,导致生产效率、产品质量、成本管控差异显著;

技术迭代停滞:没有标准化的技术数据支撑,企业无法量化评估现有工艺的合理性与高效性,技术优化与创新缺乏依据;

培训体系失效:“师傅带徒弟” 的传统模式主观性强,缺乏标准化培训流程,新员工成长周期长,品质管控难度大。

而 GST 的核心价值,正是为企业搭建数字化技术标准管理体系:通过系统将工艺参数、操作流程、质量标准等核心技术沉淀为可复用、可传承的数字资产,彻底打破 “人走技失” 的困局,为企业智能化转型筑牢技术根基。

2. 标准工时缺失,阻碍智能化生产与精益管理落地

在数字化、智能化生产模式下,标准工时是企业进行成本核算、智能排产、产能规划、绩效评估的核心数据依据。企业缺乏客观、精准的标准工时体系,将直接引发一系列管理难题:

成本核算失真:依赖经验估算成本,缺乏数字化工时数据支撑,无法精准核算新产品生产成本,导致生产成本、管理成本持续走高,利润空间被压缩;

业务报价失准:成本数据模糊导致报价缺乏科学依据,易出现报价过高流失订单、报价过低亏损接单的情况,削弱企业市场竞争力;

生产排产失智:没有精准的单品工时数据,智能排产系统无法发挥作用,生产计划全凭经验制定,极易出现产能过剩或交期延误的问题;

产能规划失衡:无法基于工时数据准确预测生产资源需求,导致设备、人力配置不合理,要么资源闲置浪费,要么产能不足无法满足订单需求;

生产效率低迷:员工缺乏明确的工时目标指引,生产节奏混乱,盲目赶工与低效作业并存,难以按时、按量、按质完成生产任务;

绩效评估失公:缺乏标准化的工时考核依据,员工绩效无法量化评估,易出现 “干多干少一个样” 的现象,打击员工积极性,引发人员流失;

工价制定失当:工价与工艺复杂度、工时消耗脱钩,易因工价不合理引发员工争议,甚至导致停工抗议,影响生产稳定性;

生产流程失优:无法通过工时数据识别瓶颈工序与浪费环节,工艺改进、生产线优化缺乏方向,整线生产效率难以提升。

GST 能够为企业建立客观、精准的数字化标准工时库:基于生产现场数据采集与分析,生成科学的工序工时标准,为智能排产、精益成本管控、数字化绩效评估提供数据支撑,推动企业从 “经验管理” 向 “数据驱动的智能化管理” 转型。

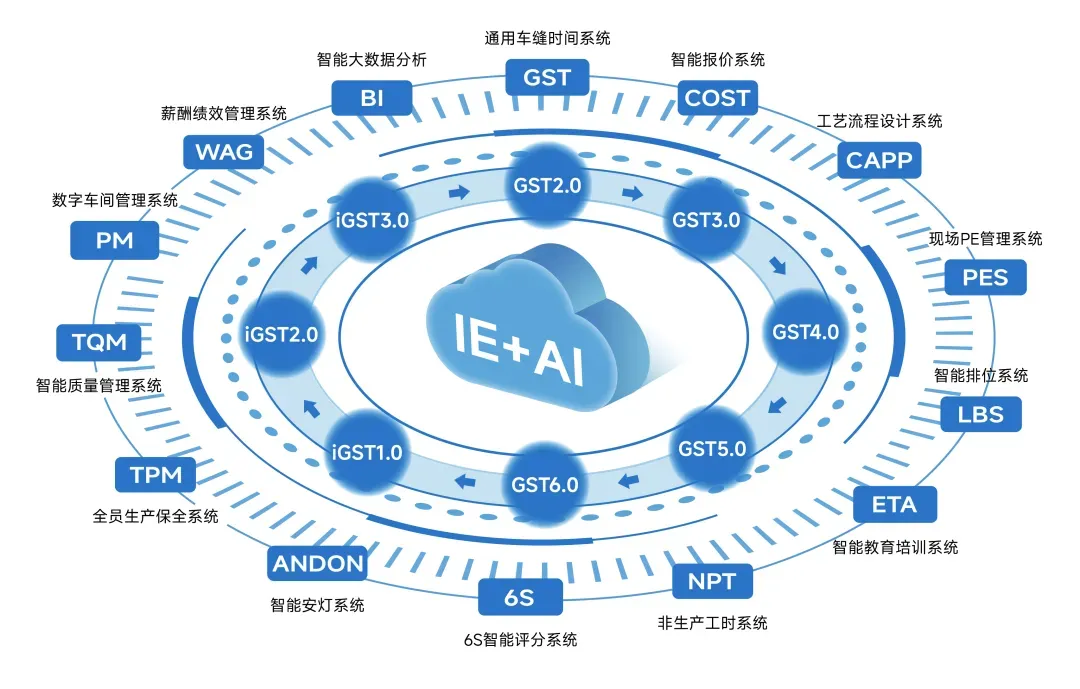

在服装行业数字化、智能化的浪潮下,技术标准碎片化、工时管理粗放化等传统管理痛点,已成为制约企业转型升级的核心障碍。除上述两大核心问题外,企业在设计研发成本预控、目标任务拆解、生产效率提升、产线平衡优化、生产报工数字化、员工技能管理与薪资核算等环节遇到的难题,均可通过 GST 系统得到系统性解决。

关于春晓科技

往期推荐

全球运动巨头斯凯奇、羊绒制品领军企业

鄂尔多斯、高端服装制造商常州丽东,开启数智化跃迁

荣获2024年度优秀联盟成员单位!黄金五年关键期

共绘服装智能未来

Deepseek+GST引领产业变革,CHIC2025首展精彩直击