柔性线路板

行业研究分析

2025年FPC全球市场规模达到约164.5亿美元,同比9.2%,亚太68%(中国/东南亚主导),北美15%,欧洲12%,其他5%。中国市场规模达到约1386.7亿元,同比12.3%,占全球44.2%。中国2025年出货量128亿㎡;2030E2150亿元,CAGR12.3%。

行业概述与产业链分析

1

FPC行业概述

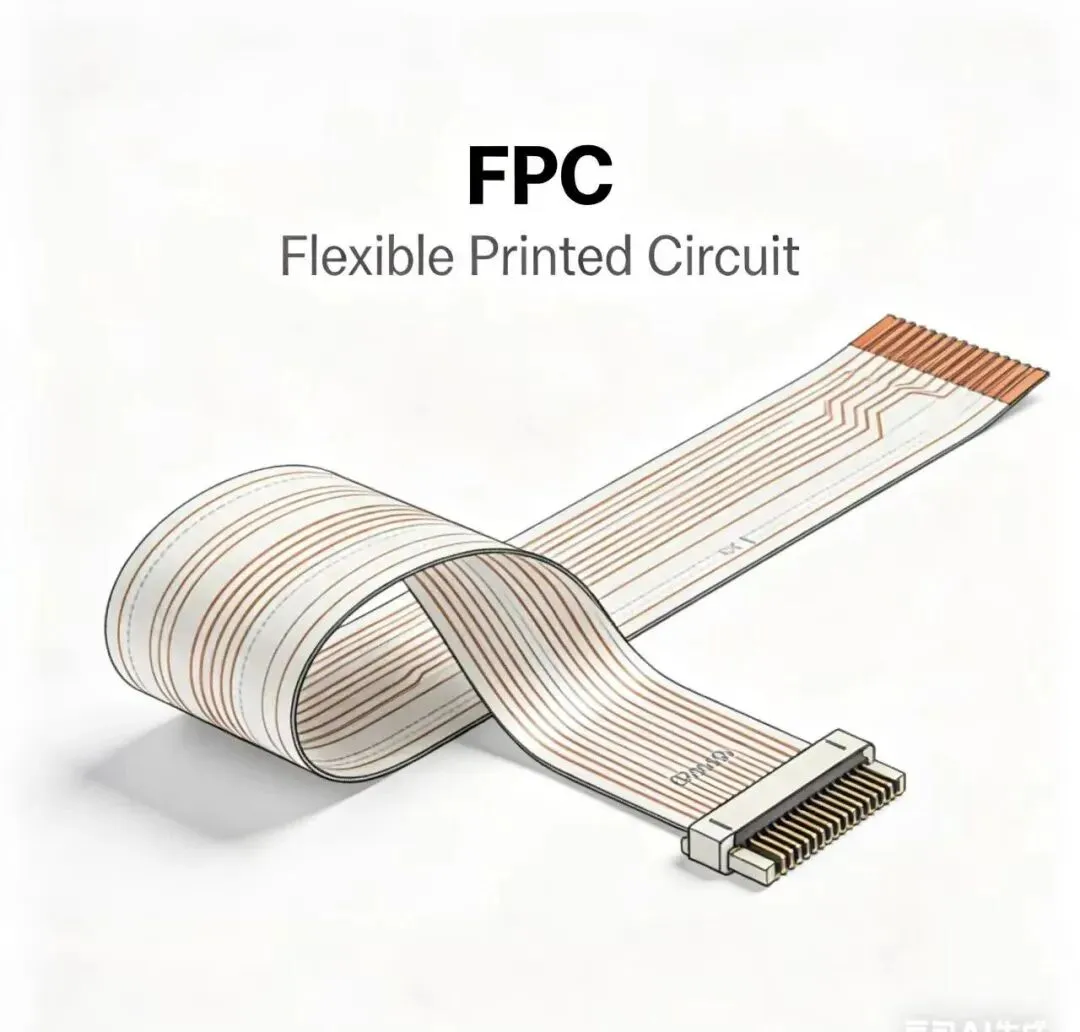

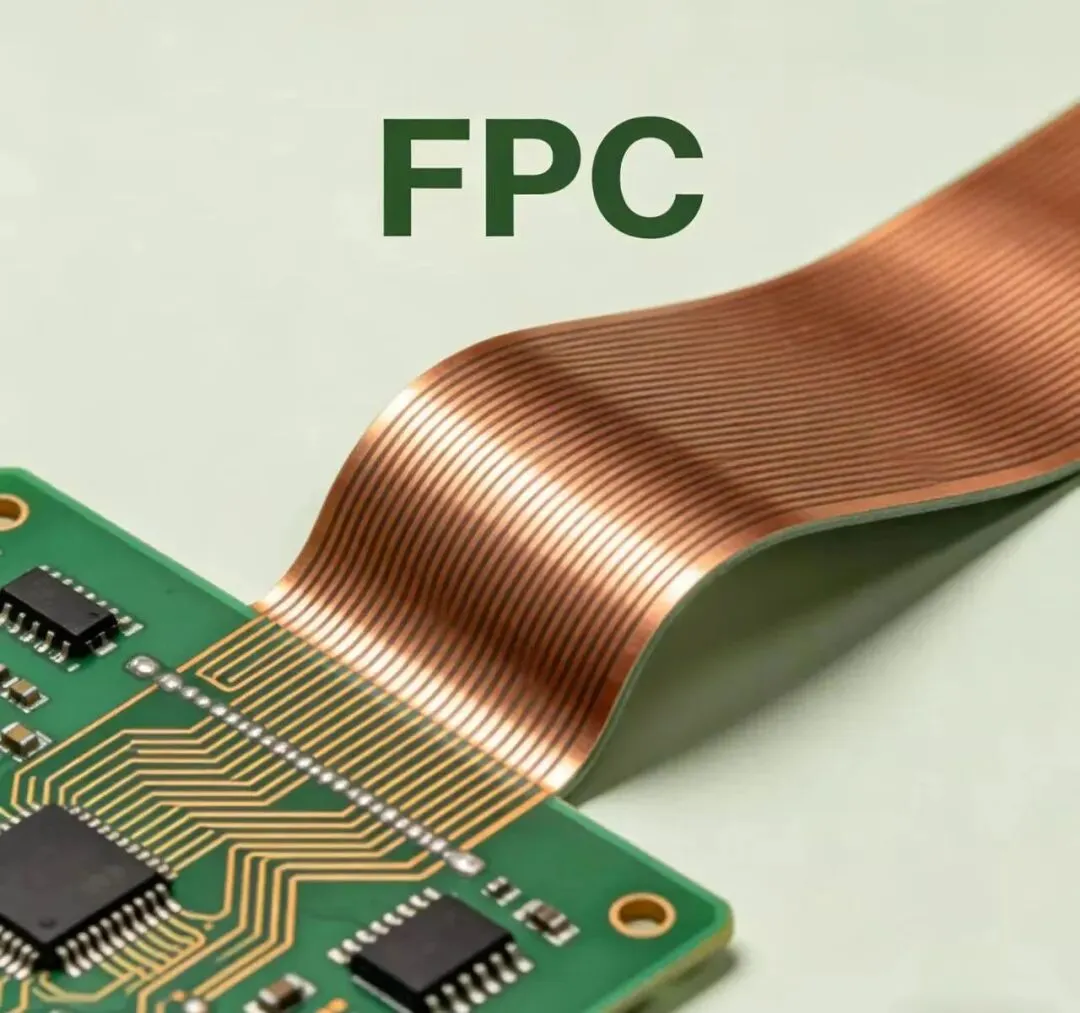

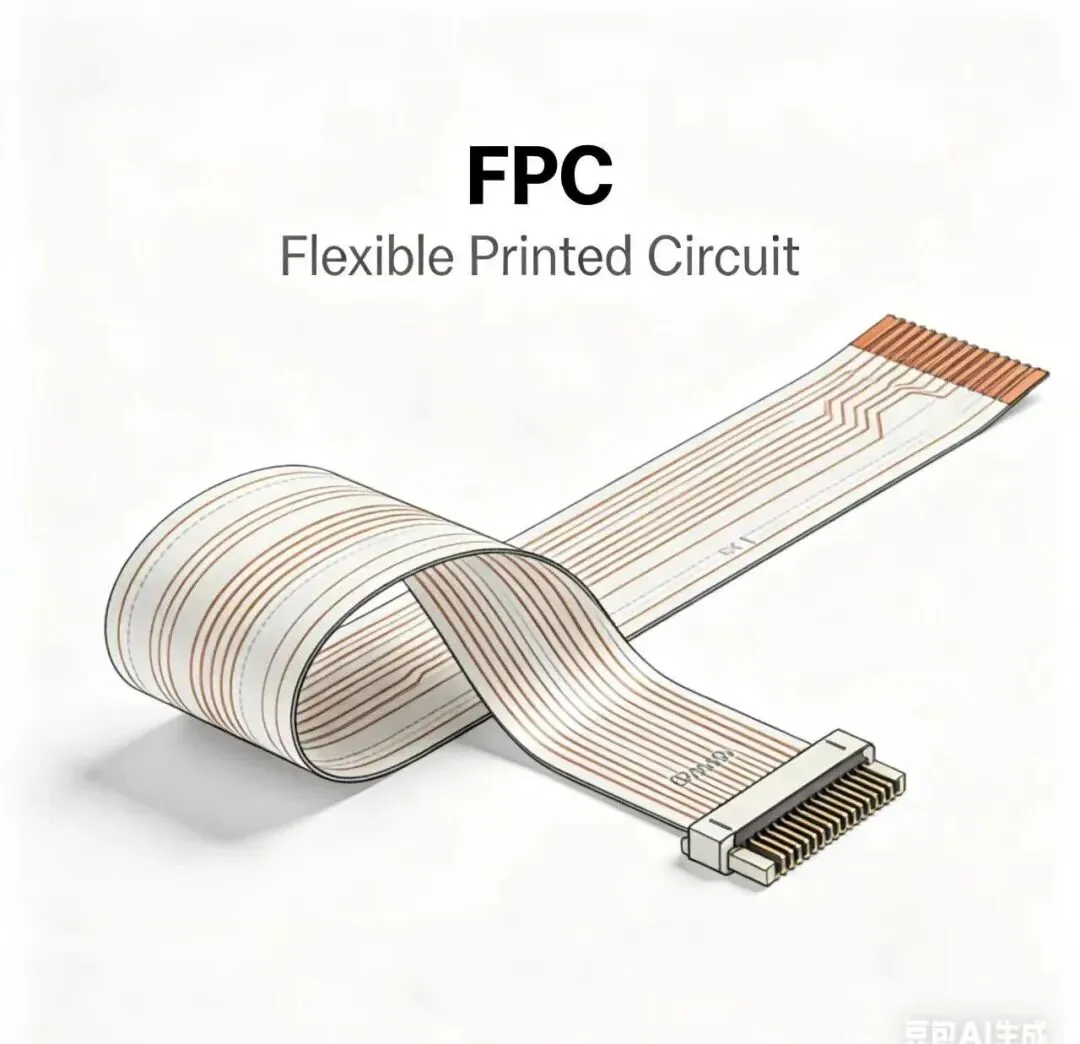

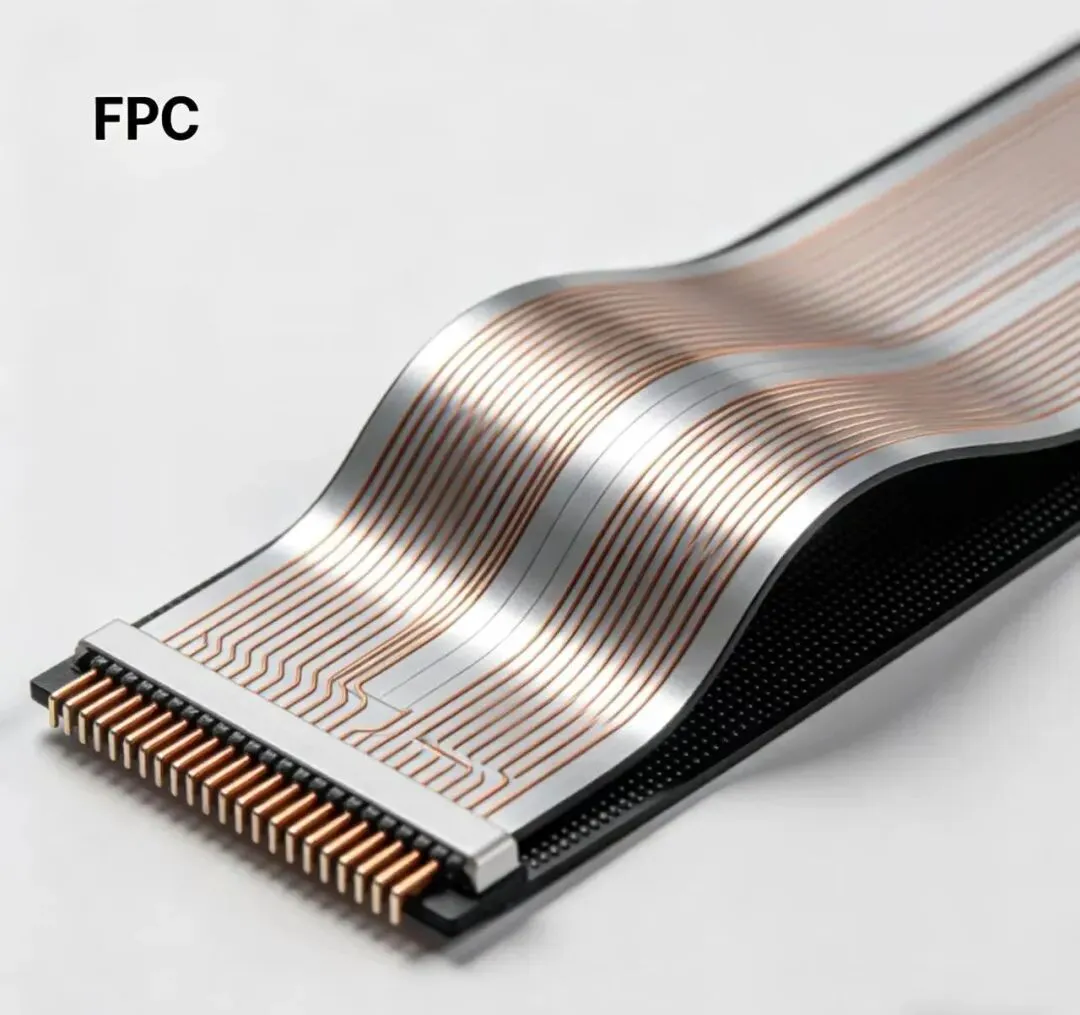

柔性线路板(FPC)概述柔性线路板,也被称为“软板”或FPC(Flexible Printed Circuit),是一种用柔性的绝缘基材制成的印刷电路。与传统的刚性印刷电路板(PCB)相比,柔性线路板提供了更大的设计灵活性和更广泛的应用可能性。

1. 定义与特点

(1)定义

柔性线路板是以聚酰亚胺(Polyimide, PI)或聚酯薄膜为基材的一种具有高度可靠性和绝佳可挠性的印刷电路板。它能够提供优良的电性能,满足更小型和更高密度安装的设计需要。

(2)特点

•高配线密度:允许在有限的空间内布置更多的电子元件。

•重量轻、厚度薄:有助于减轻产品的总重量,并适应现代电子产品对小型化的需求。

•折弯性好:可以自由弯曲、卷绕、折叠,承受数百万次的动态弯曲而不损坏导线。

•三维空间布局:可以根据空间布局要求任意安排,并在三维空间任意移动和伸缩,实现元器件装配和导线连接的一体化。

•减少组装工序:简化了制造过程中的组装步骤,提高了生产效率。

•增强可靠性:减少了焊接点的数量,降低了故障率,同时增强了抗振动和冲击的能力。

2. 制造工艺

柔性线路板的制造涉及一系列精密的加工步骤,主要包括以下几个方面:

(1)材料准备

选用合适的柔性基材,如聚酰亚胺或聚酯薄膜,并对其进行预处理以确保良好的附着力和平整度。

(2)图形转移

通过光刻、丝网印刷或其他方法将电路图案转移到柔性基材上。

(3)蚀刻成型

利用化学蚀刻或激光切割等方式去除不需要的部分,形成所需的电路路径。

(4)镀层与覆盖

为了保护裸露的铜导体并改善电气特性,通常会在表面添加一层金属镀层或覆盖一层保护膜。

(5)组件安装

根据具体需求,可以采用SMT贴片机进行自动化组装或将离散元件手工焊接至柔性板上。

(6)测试与检验

完成后的柔性线路板需经过严格的电气测试和外观检查,确保符合质量标准。

3.应用领域

由于其独特的特性和优势,柔性线路板在多个行业中得到了广泛应用:

(1)消费电子产品:如智能手机、平板电脑、笔记本电脑等便携式设备中,用于内部互连和外部接口。

(2)汽车工业:包括车载导航系统、传感器网络以及电动汽车的动力管理系统等。

(3)医疗设备:例如可穿戴健康监测装置、植入式医疗器械等,其中柔性线路板因其生物相容性和柔软性而特别适合。

(4)航空航天:对于重量敏感且需要复杂布线结构的飞行器而言,柔性线路板是理想选择。

(5)军事装备:适用于各种极端环境下的通信工具和其他电子组件。

(6)其他高科技产品:如机器人技术、虚拟现实/增强现实(VR/AR)头显等新兴领域。

4. 发展历程

(1)起源与萌芽

- 1904年,爱迪生提出了FPC的最早概念,在亚麻纸上制作电路来传输电流。

- 1920年,人们开始使用感光材料进行曝光、显影和蚀刻电路,该技术被用于FPC的实际生产。

- 20世纪40年代后,FPC开始大量应用于电子产品生产中,用来替代铜线。

(2)技术突破与初步应用

- 1953年,美国杜邦公司申请聚酰亚胺产品证书,为FPC技术发展提供了基础材料。

- 1963年,杜邦公司成功研制出聚酰亚胺(PI)薄膜“Kapton”,成为FPC理想的基材。

- 1965年,PI薄膜产品实际生产,1970年代初实现商业化,最初主要用于军事电子产品。

(3)快速发展与市场拓展

- 20世纪70年代,随着航天、军事等领域发展,对电子产品小型化、轻量化要求提高,FPC凭借高可靠性、可弯曲折叠等特性,在这些领域得到广泛应用。

- 20世纪80年代,全球经济复苏和消费电子市场兴起,FPC技术从军事领域向民用市场转移,在便携式电子设备、通信设备等领域备受青睐。中国等亚洲国家开始大力发展FPC产业。

(4)全面发展与创新应用

- 21世纪初,消费类电子产品市场迅速发展,推动FPC产业进入高速发展期,FPC在智能手机、平板电脑等手持移动设备领域广泛应用。

- 近年来,随着物联网、人工智能等新兴技术兴起,FPC在智能家居、可穿戴设备、自动驾驶等领域得到应用。

2

FPC产业链分析

FPC 产业链分析柔性印刷电路板(FPC,Flexible Printed Circuit)产业链涵盖了从原材料供应、制造加工到最终应用的各个环节。随着技术的进步和市场需求的变化,FPC产业链呈现出快速发展的态势。

1. 上游产业:原材料与核心技术组件

(1)挠性覆铜板

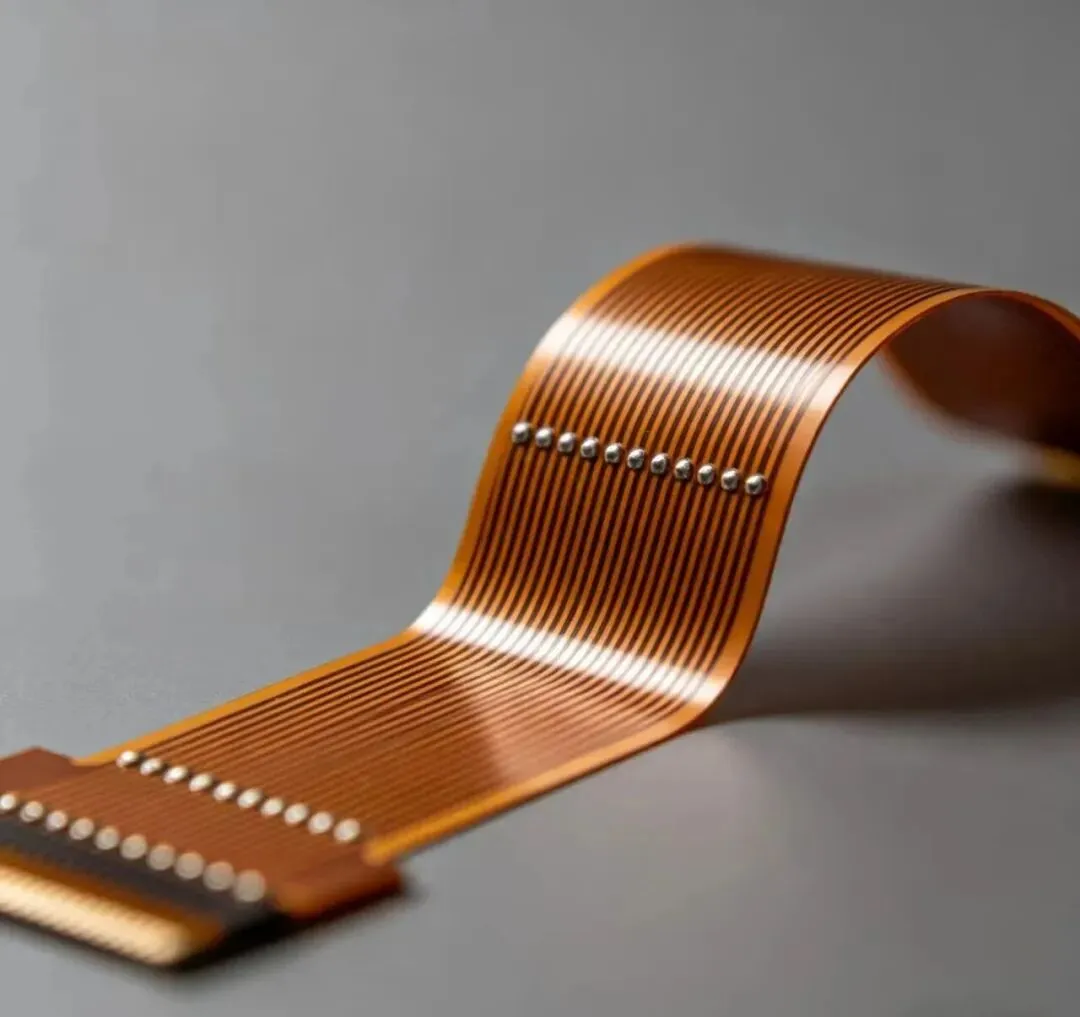

-FCCL是生产FPC的关键基材,成本占比达到40%-50%。主要由压延铜箔、聚酰亚胺(PI)膜或聚酯薄膜(PET)、接着剂等组成。

-国际上,日资企业如住友电工、日立化成等占据产业链上游的绝对主导地位;国内也有不少企业在逐步提升技术水平和市场份额。

(2)其他原材料

包括覆盖膜、元器件、屏蔽膜、胶纸、钢片、电镀添加剂、干膜等八大类。这些材料的质量直接影响到FPC的性能和可靠性。

2. 中游产业:FPC制造

(1)FPC制造商

中游环节主要是指柔性印制线路板(FPC)的制造过程,包括图形转移、蚀刻成型、镀层与覆盖、组件安装等工艺步骤。全球范围内有许多专业的FPC制造商,如日本的旗胜科技(Nippon Mektron)、韩国的Interflex等;中国的企业如景旺电子、东山精密等也在不断提升技术和产能。

(2)技术进步

随着对小型化、轻薄化电子产品需求的增长,FPC制造商不断优化生产工艺,提高产品的线宽/间距精度,同时探索新材料的应用以增强功能性和降低成本。

3. 下游产业:应用领域与终端用户

(1)消费电子产品

智能手机、平板电脑、笔记本电脑等几乎所有的现代移动设备都已经标配了至少一个FPC组件。此外,还有大量兼容FPC连接的外设产品,如外部硬盘驱动器、显示器、键盘鼠标套装、音频适配器等。

(2)汽车电子

在车载导航系统、传感器网络以及电动汽车的动力管理系统等领域,FPC因其轻便灵活的特点而被广泛应用。例如,在自动驾驶汽车中,FPC可以实现高速数据同步以及车内娱乐系统的供电需求。

(3)医疗设备

可穿戴健康监测装置、植入式医疗器械等对于生物相容性和柔软性的要求较高,FPC提供了更稳定可靠的连接方案。

(4)工业控制与专业应用:

如航空航天、军事装备等行业,由于其对重量敏感且需要复杂布线结构,FPC成为理想选择。

市场分析与竞争格局

2025年FPC市场呈消费电子稳基、汽车电子爆发、AI/高频驱动高端化的格局;全球约164.5亿美元(CAGR9.2%),中国约1386.7亿元(CAGR12.3%),占全球44.2%。以下为结构化分析。

1.FPC市场规模与增长

- 全球:2025年约164.5亿美元,同比9.2%;中国约1386.7亿元,同比12.3%,占全球44.2%。

- 区域:亚太68%(中国/东南亚主导),北美15%,欧洲12%,其他5%。

- 中国:2025年出货量128亿㎡;2030E2150亿元,CAGR12.3%。

- 细分增速:汽车电子24.5%,通信/AI22%,消费电子9.5%,医疗19.8%。

2.FPC竞争格局

- 全球TOP5:鹏鼎控股(全球25%+)、臻鼎、东山精密、弘信电子、景旺电子;CR5约38.9%。

- 中国梯队:头部(鹏鼎/东山/弘信/景旺)占高端55%+;第二梯队(超声电子/胜宏科技)深耕消费电子/汽车电子;中小企业聚焦医疗/工业/无人机等细分。

- 竞争特征:头部扩产+AI检测提良率(99.5%+);材料端LCP/PI国产化加速,2025E核心材料国产率45%+。

3.FPC驱动因素

- 驱动:折叠屏手机单机FPC用量18-22片(同比+120%);新能源汽车单车用量35+米(较2020年+133%);AI服务器/光模块推高高频/高速FPC需求。

- 应用占比:消费电子58.7%(手机32.1%、折叠屏/ARVR);汽车电子15%(BMS/ADAS/座舱);通信/AI12%(基站/服务器/光模块);医疗/工业14.3%。

- 增长亮点:BMS FPC市场350亿元、渗透率80%;L3级ADAS单机FPC25-30片;折叠屏手机带动LCP/MPI高频FPC渗透。

4.FPC技术路线

- 工艺升级:线宽/线距20/20μm(高端15/15μm);超薄PI膜12μm量产;刚挠结合板占比22%。

- 材料迭代:LCP/MPI替代传统PI用于5G/毫米波;车规级耐高压(800V)/耐温(-40℃~150℃)FPC批量应用。

- 制造革新:AI视觉检测(降本35%+)、MES全流程管控、高速信号完整性优化(眼图余量>20%)。

5.FPC瓶颈与对策

- 材料短板:高端PI/LCP/超薄铜箔依赖进口;对策为国产替代专项,2026E核心材料国产率50%+。

- 高端设备受限:曝光/激光钻孔机进口依赖;对策为联合设备商开发国产替代,2026E国产设备占比30%+。

- 良率与成本:高频/车规良率不足;对策为AI检测+精密模具复用,良率99.5%+、降本35%+。

6.FPC市场未来预测(2026-2030)

- 规模:中国2030E2150亿元,CAGR12.3%;汽车电子占比25%,高频FPC占比40%。

- 技术:线宽/线距10/10μm;LCP/MPI占比60%;车规EMC/IATF16949全覆盖。

- 国产化:2030E高端FPC国产率70%+,核心材料65%+,设备50%+。

7.FPC发展趋势

FPC(柔性电路板)作为电子产品的“神经网络”,正迎来一个由AI和智能化浪潮驱动的黄金发展期。当前,行业已不再是单纯的元件制造,而是向高附加值的解决方案提供转型。

(1)技术高端化:高频、高速与极致微型化

为满足5G通信、AI算力及新一代消费电子对信号完整性和空间利用的极致要求,FPC技术正加速向高端化迭代。

(Ⅰ)材料创新:新型材料是技术突破的基础。导热型PI基板(添加石墨烯等填料)解决了高功率设备的散热难题;透明FPC(采用银纳米线等)则为透明显示设备提供了可能。

(Ⅱ)工艺精进:线路精度正向微米级迈进,例如通过半加成法(mSAP)实现线宽/间距小于20μm,以满足芯片级封装需求。

(Ⅲ)功能集成:FPC正与传感器、物联网技术融合,催生出具备实时监测、故障诊断等智能功能的产品,从单纯的“传输载体”向“感知+传输”一体化终端转型。

(2)应用多元化:从消费电子向全场景渗透

FPC的应用版图正快速从智能手机、可穿戴设备等传统领域,向更多新兴蓝海市场拓展。

(Ⅰ)智能汽车:这是最大的增长极之一。在新能源汽车中,FPC被广泛用于电池管理系统(BMS)、车载显示屏、毫米波雷达等核心部件。相比传统线束,FPC能大幅减重并提升可靠性,单车价值量可达数百元。

(Ⅱ)AI终端与机器人:无论是折叠屏手机、AR/VR设备,还是人形机器人的触觉感知系统,都极度依赖FPC的轻薄、可弯折特性来实现复杂结构内的灵活布线。

(Ⅲ)医疗电子:微创手术器械、植入式设备(如心脏起搏器)和便携式医疗监测仪对FPC的小型化和高可靠性有严苛要求,推动其在该领域的应用深化。

(Ⅳ)绿色能源:在储能系统和柔性光伏领域,FPC因其轻量化和可弯曲性,成为连接电池片与输出端的理想选择,市场潜力巨大。

(3)产业链协同化:国产替代与自主可控

在全球供应链安全受关注的背景下,产业链的深度协同成为关键。

(Ⅰ)国产化进程加速:在政策支持和市场需求的双重驱动下,中国FPC产业链正加速构建自主可控的供应体系。上游关键材料(如聚酰亚胺薄膜、FCCL)的国产化率不断提升,本土头部企业已跻身全球前列,并成功切入苹果、华为、宁德时代等头部客户的供应链。

(Ⅱ)协同开发模式:FPC企业正从简单的“按图加工”转向与下游客户深度协同开发,提供定制化的解决方案,从而提升在整个价值链中的地位。

?

FPC封装材料

柔性线路板(FPC)胶水应用点在柔性线路板(FPC,Flexible Printed Circuit)的制造和装配过程中,胶水的应用是确保其性能、可靠性和耐用性的关键环节之一。根据不同应用场景的需求,FPC上的胶水可以用于多个特定位置,以实现不同的功能。

1. 元件固定

(1)ZUIDA EP2018用于将各种表面贴装元器件(如电阻、电容、晶体管等)牢固地粘附到FPC上,不仅提高了焊接点的机械强度,还增强了抗振动和冲击的能力。

(2)ZUIDA EP5032用于将裸芯片直接安装到FPC时,使用导电或非导电胶来固定芯片,并提供电气连接。

2. 保护层与覆盖膜粘接

ZUIDA NC2104常用于覆盖膜紧密贴合FPC,且不影响其柔韧性保护FPC上的电路免受环境因素的影响。

3. 接口加固

(1)ZUIDA NC2104常用于在FPC与其他组件或设备之间的排线连接部位,稳定连接,防止因弯曲或拉伸而导致断开。(2)ZUIDA AC3019常用于FPC金手指区域,可以增强这些接触点的耐久性,减少磨损和氧化的风险。

4. 多层结构粘合

ZUIDA EPS200常用于FPC层间粘结剂,以保证整体结构的完整性和稳定性,具备良好的电气绝缘性能,避免层间短路。

5. 特殊功能区处理

ZUIDA Si6211常用于FPC电磁兼容性(EMC)处理,可以在特定区域形成屏蔽层,或者作为接地路径的一部分,从而降低电磁干扰。

6. 组装与模块化

ZUIDA EPS200常用于FPC模块内部互连,确保各个FPC之间的精确对齐和稳固连接,同时也便于后续维修或更换部件。