1. жү§иЎҢж‘ҳиҰҒ (Executive Summary)

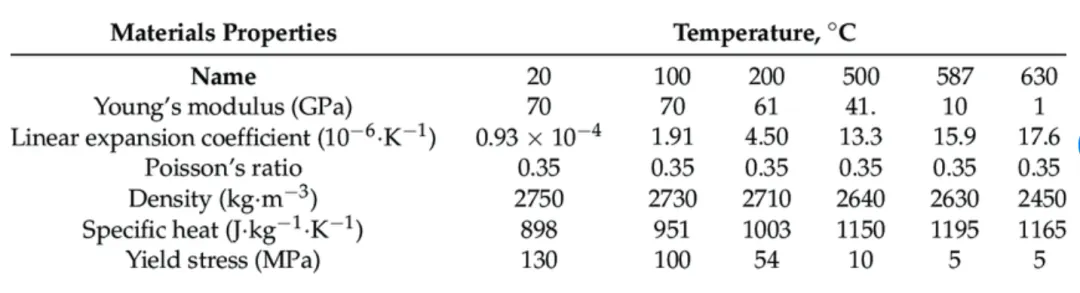

йҡҸзқҖе•ҶдёҡиҲӘеӨ©еёӮеңәзҡ„жҢҮж•°зә§еўһй•ҝпјҢиҝҗиҪҪзҒ«з®ӯзҡ„и®ҫи®ЎиҢғејҸжӯЈд»ҺеҚ•зәҜзҡ„жҖ§иғҪдјҳе…ҲиҪ¬еҗ‘жҲҗжң¬гҖҒеҸҜйқ жҖ§дёҺеҸҜйҮҚеӨҚдҪҝз”ЁжҖ§пјҲReusabilityпјү并йҮҚгҖӮдҪңдёәиҝһжҺҘжҺЁиҝӣеүӮиҙ®з®ұпјҲPropellant TanksпјүдёҺзҒ«з®ӯеҸ‘еҠЁжңәпјҲRocket Enginesпјүзҡ„е…ій”®зәҪеёҰпјҢжҺЁиҝӣеүӮиҫ“йҖҒз®Ўи·Ҝзі»з»ҹпјҲPropellant Feedline SystemпјүвҖ”вҖ”зү№еҲ«жҳҜз©ҝи¶Ҡиҙ®з®ұзҡ„еҶ…йғЁйҡ§йҒ“з®ЎпјҲInternal Downcomer/Tunnel PipeпјүвҖ”вҖ”е…¶и®ҫи®ЎиҙЁйҮҸжҳҫи‘—еҪұе“Қ/еңЁеҫҲеӨ§зЁӢеәҰдёҠеҪұе“ҚдәҶд»»еҠЎзҡ„жҲҗиҙҘдёҺеҸҜйқ жҖ§гҖӮжң¬жҠҘе‘Ҡдё“дёәе•ҶдёҡзҒ«з®ӯеҲ¶йҖ е•Ҷзј–еҶҷпјҢж—ЁеңЁжҸҗдҫӣе…ідәҺж¶Іж°§/з…ӨжІ№пјҲLOX/RP-1пјүеҸҠж¶Іж°§/з”Ізғ·пјҲMethaloxпјүиҫ“йҖҒзі»з»ҹзҡ„й«ҳзә§и®ҫи®ЎжҢҮеҚ—гҖӮ

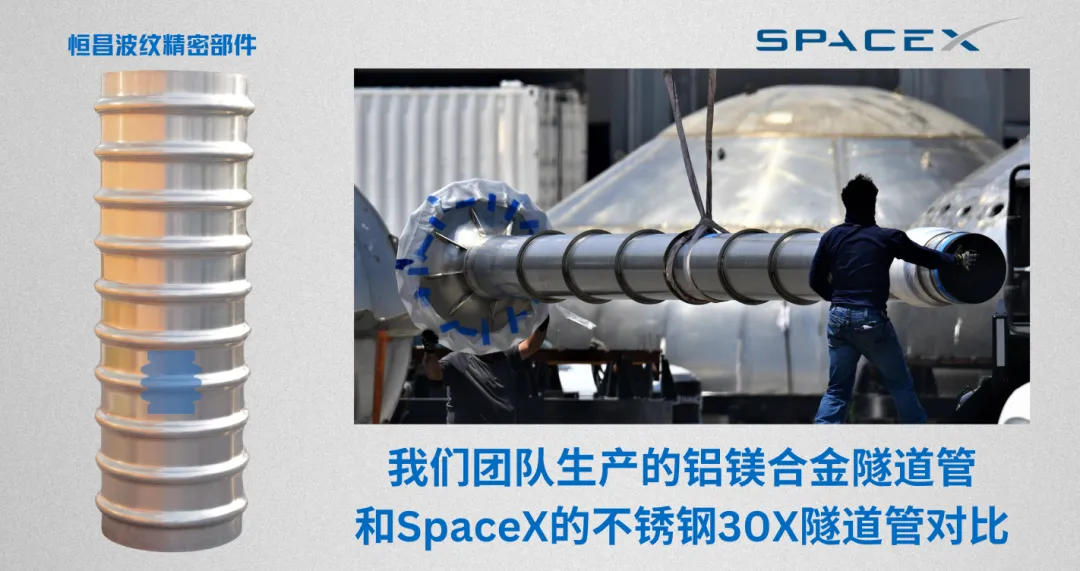

жң¬жҠҘе‘Ҡж·ұе…ҘжҺўи®ЁдәҶиҫ“йҖҒз®Ўи·ҜеңЁжһҒз«ҜдҪҺжё©пјҲCryogenicпјүгҖҒй«ҳжҢҜеҠЁеҸҠеӨ§жөҒйҮҸе·ҘеҶөдёӢзҡ„жөҒдҪ“еҠЁеҠӣеӯҰиЎҢдёәпјҢйҮҚзӮ№еҲҶжһҗдәҶPOGOжҢҜеҠЁпјҲPogo OscillationпјүгҖҒж°ҙй”Өж•Ҳеә”пјҲWater HammerпјүеҸҠз©әеҢ–пјҲCavitationпјүзҡ„жҠ‘еҲ¶зӯ–з•ҘгҖӮеҗҢж—¶пјҢжҠҘе‘ҠиҜҰз»ҶеҜ№жҜ”дәҶд»ҘSpaceXдёәд»ЈиЎЁзҡ„дёҚй”Ҳй’ўпјҲStainless Steel 304Lпјүжһ¶жһ„дёҺдј з»ҹй“қеҗҲйҮ‘пјҲеҰӮ5A06/5083/2219пјүжһ¶жһ„еңЁжқҗж–ҷ科еӯҰеұӮйқўзҡ„дјҳеҠЈпјҢ并й’ҲеҜ№вҖңз®Ўдёӯз®ЎвҖқпјҲPipe-in-Tunnelпјүзҡ„зү№ж®Ҡжһ„еһӢпјҢжҸҗдҫӣдәҶе…ідәҺжіўзә№з®ЎиЎҘеҒҝеҷЁпјҲMetal Bellows and Expansion JointsпјүеҸҠжөҒеҘ—пјҲFlow Linerпјүзҡ„е·ҘзЁӢи®ҫи®ЎеҮҶеҲҷгҖӮ

пјҲдҪҶдёҘж јжқҘиҜҙпјҡPOGO жҳҜеҗҰиў«жҠ‘еҲ¶пјҢеҸ–еҶідәҺвҖңзі»з»ҹиҖҰеҗҲвҖқиҖҢйқһеҚ•дёҖз®ЎжқҗпјҢеңЁжҹҗдәӣжһ„еһӢдёӯпјҢжҸҗй«ҳжіўйҖҹеҸҚиҖҢеҸҜиғҪйқ иҝ‘й«ҳйҳ¶жЁЎжҖҒпјү

2. иҫ“йҖҒз®Ўи·Ҝзі»з»ҹжһ¶жһ„и®ҫи®Ў (Architecture of Propellant Feed Systems)

еңЁзҺ°д»Јж¶ІдҪ“иҝҗиҪҪзҒ«з®ӯи®ҫи®ЎдёӯпјҢжҺЁиҝӣеүӮиҫ“йҖҒз®Ўи·ҜдёҚд»…д»…жҳҜжөҒдҪ“йҖҡйҒ“пјҢе®ғжҳҜж¶үеҸҠзғӯеҠӣеӯҰгҖҒз»“жһ„еҠӣеӯҰдёҺжөҒдҪ“еҠӣеӯҰзҡ„еӨҚжқӮиҖҰеҗҲеӯҗзі»з»ҹгҖӮ

2.1 йҡ§йҒ“з®Ўжһ„еһӢеҲҶжһҗ (The Downcomer/Tunnel Configuration)

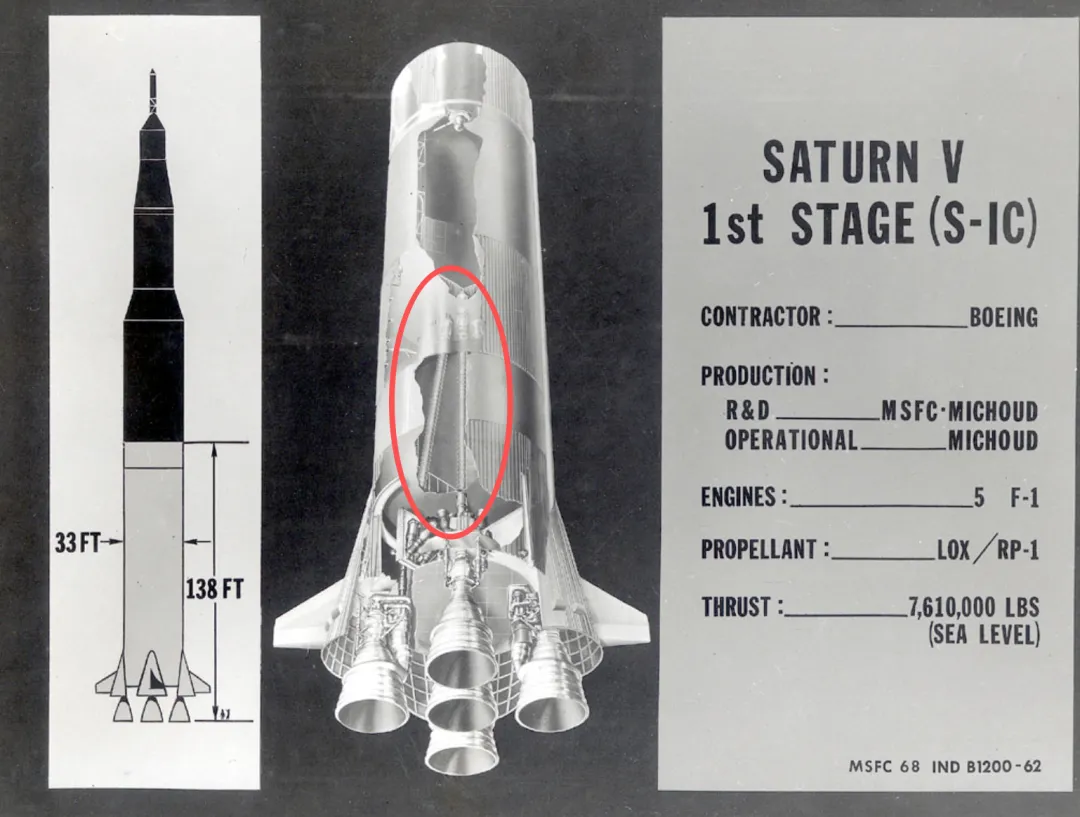

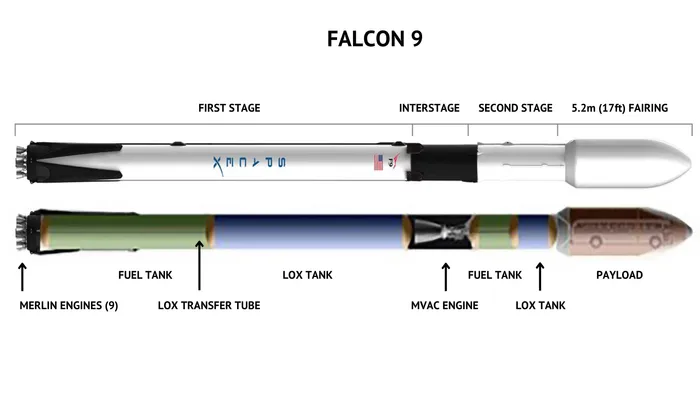

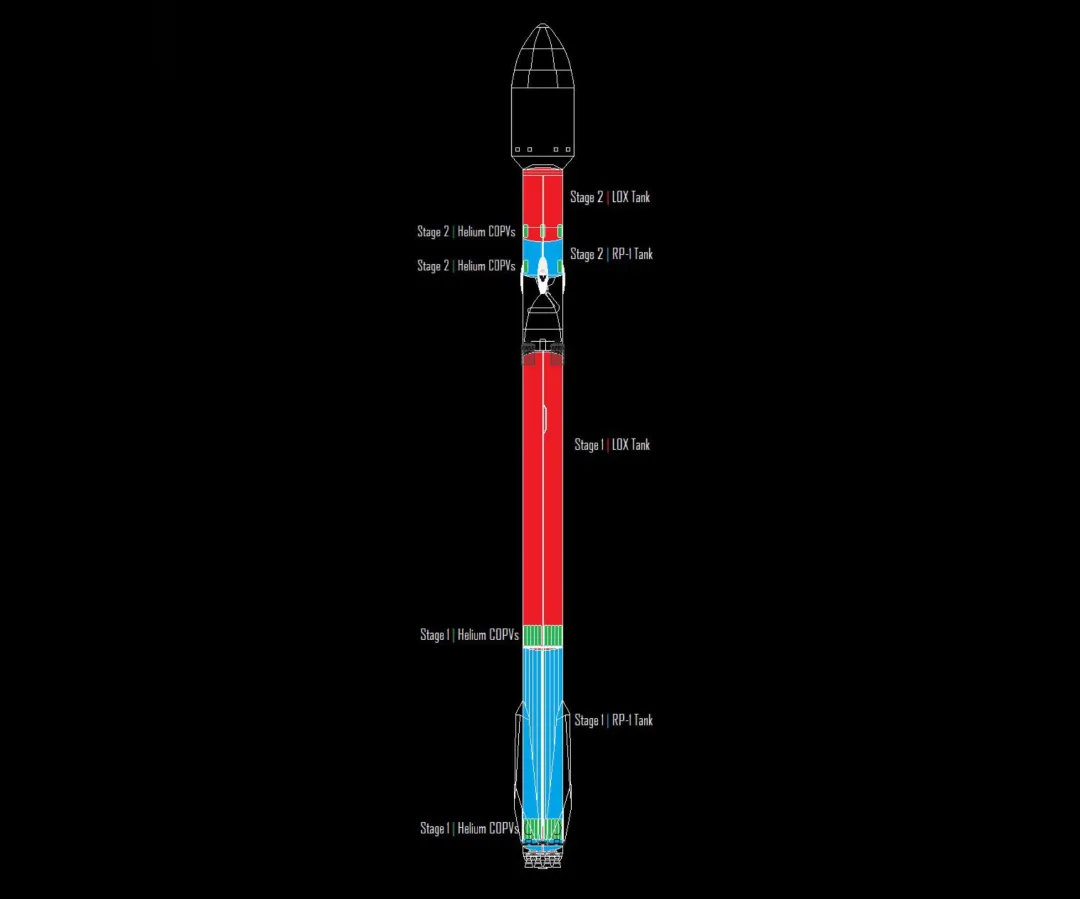

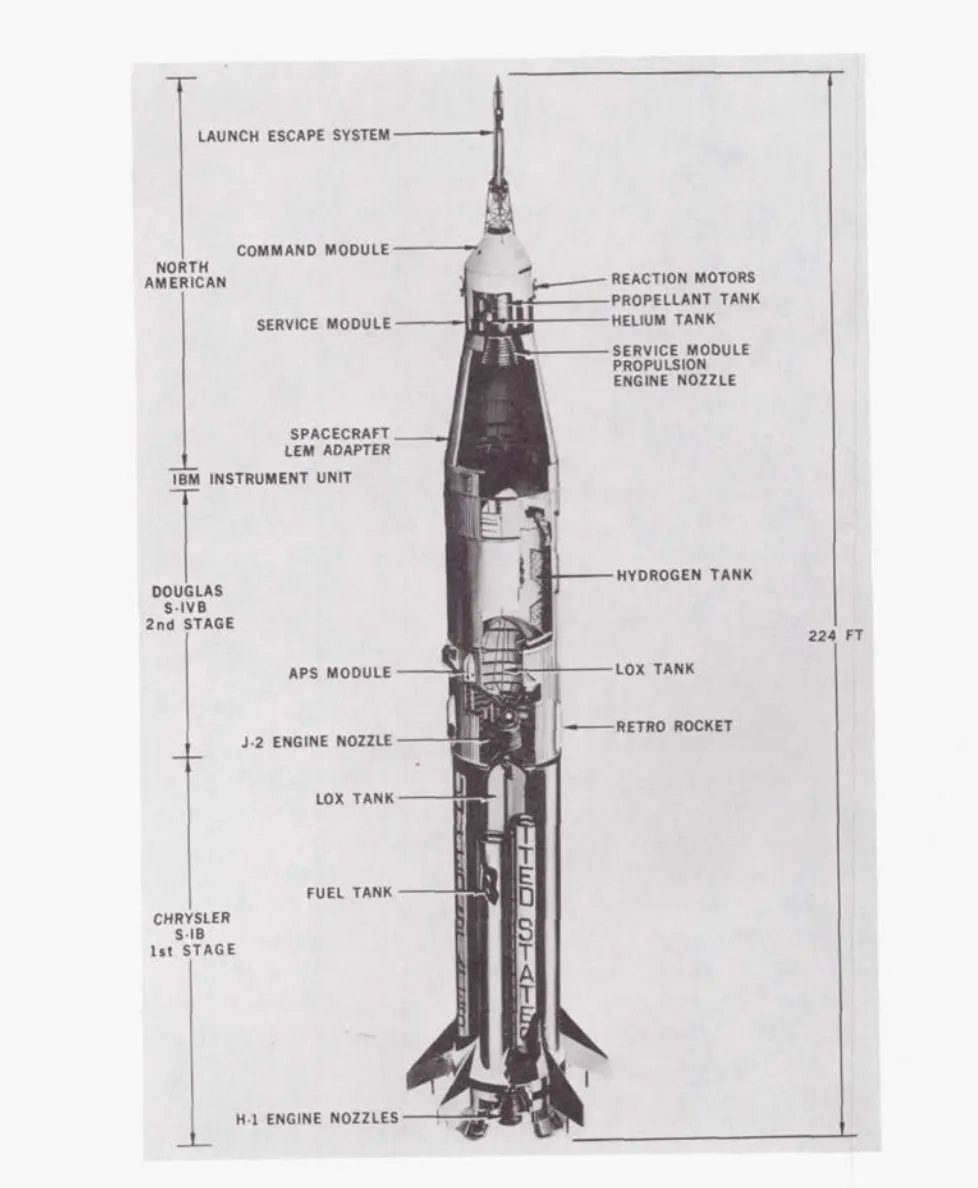

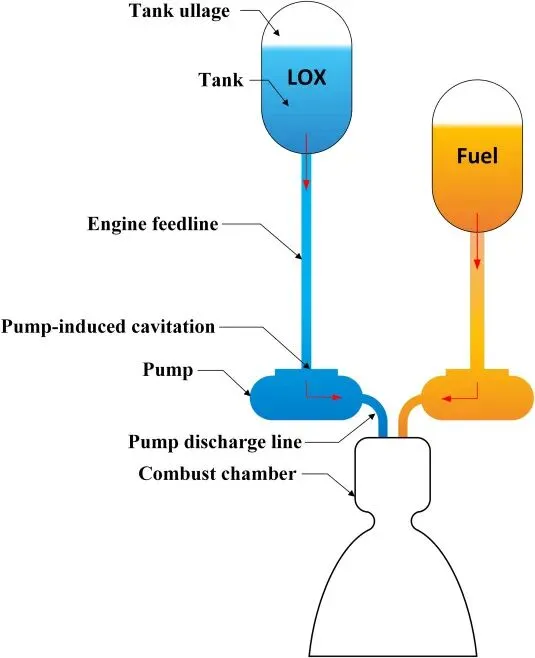

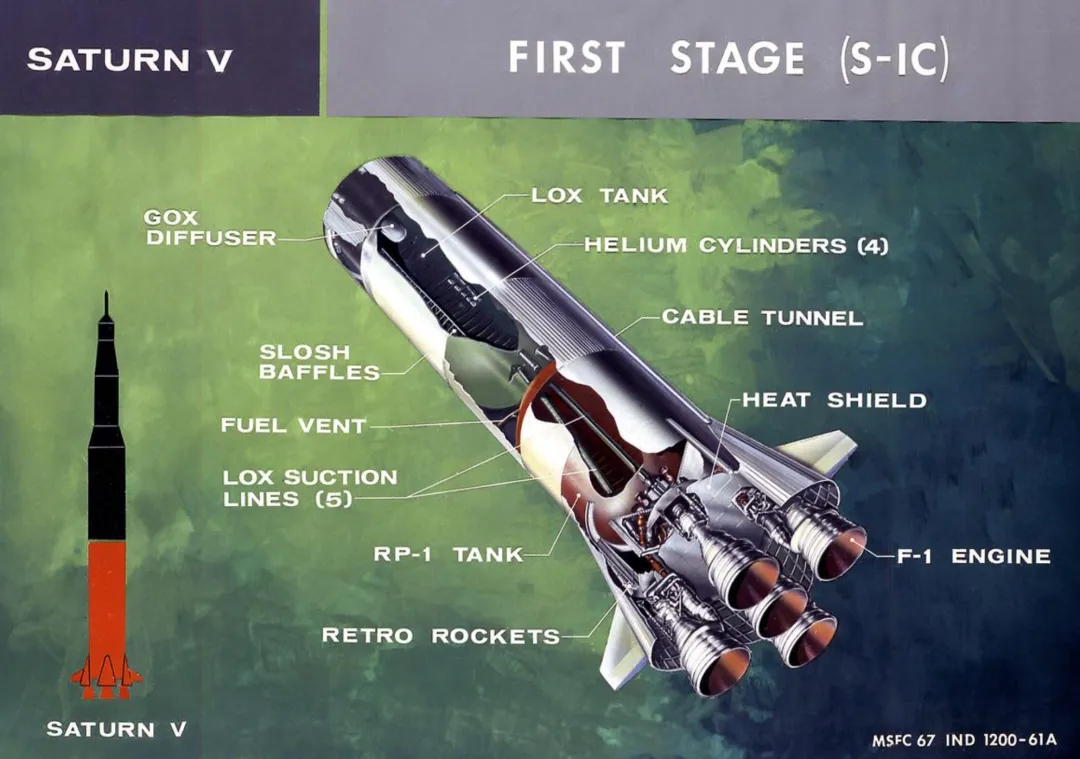

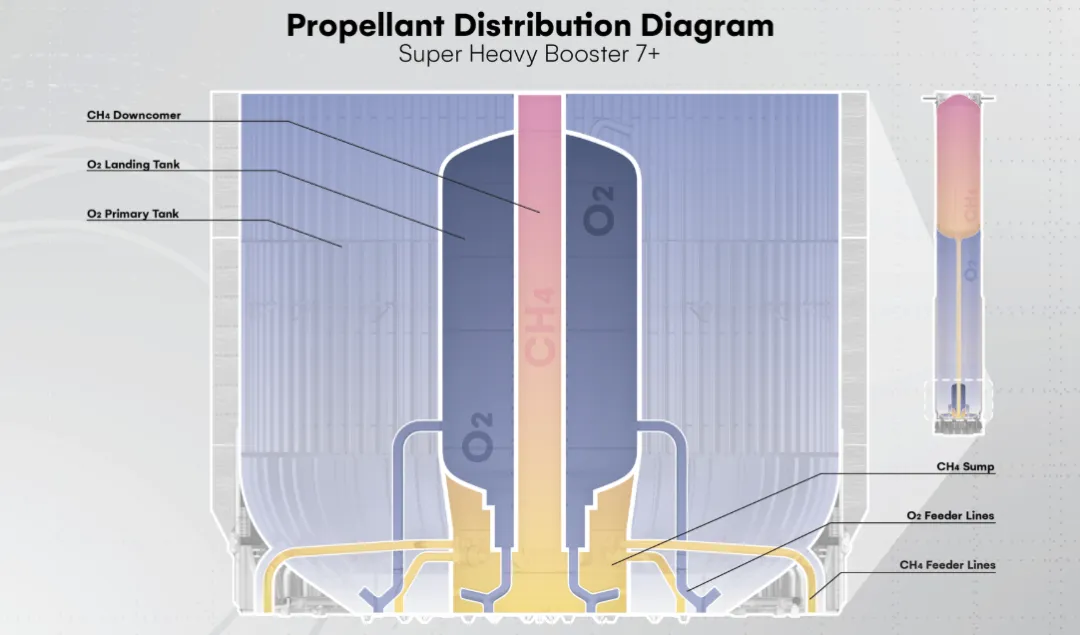

иҙөеҸёе…іжіЁзҡ„йҮҚзӮ№вҖ”вҖ”вҖңиҙ®з®ұдёҠзҡ„йҡ§йҒ“з®ЎпјҢеҶ…йғЁдёәзӣҙз®ЎдёҚй”Ҳй’ўиҝһжҺҘиЎҘеҒҝеҷЁпјҢеӨ–йғЁдёәйҡ”еұӮвҖқвҖ”вҖ”жҳҜдёІиҒ”иҙ®з®ұеёғеұҖпјҲTandem Tank Configurationпјүдёӯзҡ„з»Ҹе…ёи®ҫи®ЎпјҢеңЁж¶Іж°§/з…ӨжІ№зҒ«з®ӯдёӯе…·жңүд»ЈиЎЁжҖ§пјҲеҰӮ Saturn V S-ICпјӣзҺ°д»Је•ҶдёҡзҒ«з®ӯеҰӮ Falcon 9 дәҰйҮҮз”ЁдёІиҒ”иҙ®з®ұжһ„еһӢпјҢдҪҶе…¶е…·дҪ“дёӢиЎҢз®ЎеёғзҪ®еңЁе…¬ејҖиө„ж–ҷдёӯжҠ«йңІжңүйҷҗпјүгҖӮ

еңЁжӯӨжһ„еһӢдёӯпјҢж°§еҢ–еүӮиҙ®з®ұпјҲйҖҡеёёдёәж¶Іж°§ LOXпјүдҪҚдәҺзҮғж–ҷиҙ®з®ұпјҲFuel TankпјүдёҠж–№гҖӮдёәдәҶе°Ҷж¶Іж°§иҫ“йҖҒиҮіеә•йғЁзҡ„еҸ‘еҠЁжңәпјҢиҫ“йҖҒз®ЎпјҲSuction Lineпјүеҝ…йЎ»з©ҝиҝҮзҮғж–ҷиҙ®з®ұгҖӮ

еӨ–йғЁйҡ§йҒ“пјҲOuter TunnelпјүпјҡВ иҝҷжҳҜзҮғж–ҷиҙ®з®ұз»“жһ„зҡ„дёҖйғЁеҲҶпјҢйҖҡеёёз”ұдёҺиҙ®з®ұеҗҢжқҗиҙЁзҡ„й“қеҗҲйҮ‘пјҲеҰӮ 2219 зӯүдҪҺжё©иҙ®з®ұеёёз”Ёй“қеҗҲйҮ‘дҪ“зі»пјүеҲ¶жҲҗгҖӮе®ғеңЁзҮғж–ҷиҙ®з®ұеҶ…йғЁеҲӣйҖ дәҶдёҖдёӘйҡ”зҰ»зҡ„е№Іи…”жҲ–ж№ҝи…”йҖҡйҒ“гҖӮ

еҶ…йғЁиҫ“йҖҒз®ЎпјҲInner Feedline/DowncomerпјүпјҡВ жүҝиҪҪдҪҺжё©ж¶Іж°§зҡ„ж ёеҝғз®ЎйҒ“гҖӮз”ұдәҺж¶Іж°§жё©еәҰпјҲ~90 K жҲ–жӣҙдҪҺпјүдёҺзҮғж–ҷжё©еәҰпјҲ~280 K - 300 K жҲ–жӣҙдҪҺпјүеӯҳеңЁе·ЁеӨ§е·®ејӮпјҢдё”з®Ўи·ҜйңҖжүҝеҸ—й«ҳеҺӢе’ҢиҪҙеҗ‘иҪҪиҚ·пјҢе…¶и®ҫи®ЎиҮіе…ійҮҚиҰҒгҖӮ

зғӯйҡ”зҰ»дёҺзңҹз©әеӨ№еұӮпјҲThermal IsolationпјүпјҡВ еңЁй«ҳжҖ§иғҪи®ҫи®ЎдёӯпјҢдёәдәҶйҳІжӯўзҮғж–ҷеҠ зғӯж¶Іж°§пјҲеҜјиҮҙж¶Іж°§жІёи…ҫгҖҒйҷҚдҪҺеҜҶеәҰпјүжҲ–ж¶Іж°§еҶ»з»“зҮғж–ҷпјҢе·ҘзЁӢдёҠеҸҜйҮҮз”Ёж°”дҪ“йҡ”зғӯгҖҒз»қзғӯжқҗж–ҷпјҲеҰӮеӨҡеұӮз»қзғӯ MLIгҖҒж°”еҮқиғ¶пјүжҲ–еңЁзү№е®ҡй«ҳжҖ§иғҪеә”з”ЁдёӯйҮҮз”Ёзңҹз©әеӨ№еҘ—пјҲVacuum Jacketedпјүзӯүж–№ејҸгҖӮ

2.2 и®ҫи®Ўиҫ№з•ҢжқЎд»¶дёҺжҢ‘жҲҳ

и®ҫи®ЎжӯӨзұ»з®Ўи·ҜйқўдёҙеӣӣеӨ§ж ёеҝғжҢ‘жҲҳпјҡ

зғӯ收缩еӨұй…ҚпјҲCTE MismatchпјүпјҡВ еҶ…йғЁдёҚй”Ҳй’ўз®Ўи·ҜеңЁдҪҺжё©дёӢ收缩йҮҸе·ЁеӨ§пјҢиҖҢеӨ–йғЁй“қеҗҲйҮ‘з»“жһ„收缩иҫғе°ҸгҖӮйҖҡеёёйңҖиҰҒеј•е…ҘйҮ‘еұһжіўзә№з®ЎиЎҘеҒҝеҷЁеј№жҖ§е…ғ件пјҲMetal Bellows and Expansion JointsпјүжқҘеҗёж”¶дҪҚ移гҖӮ

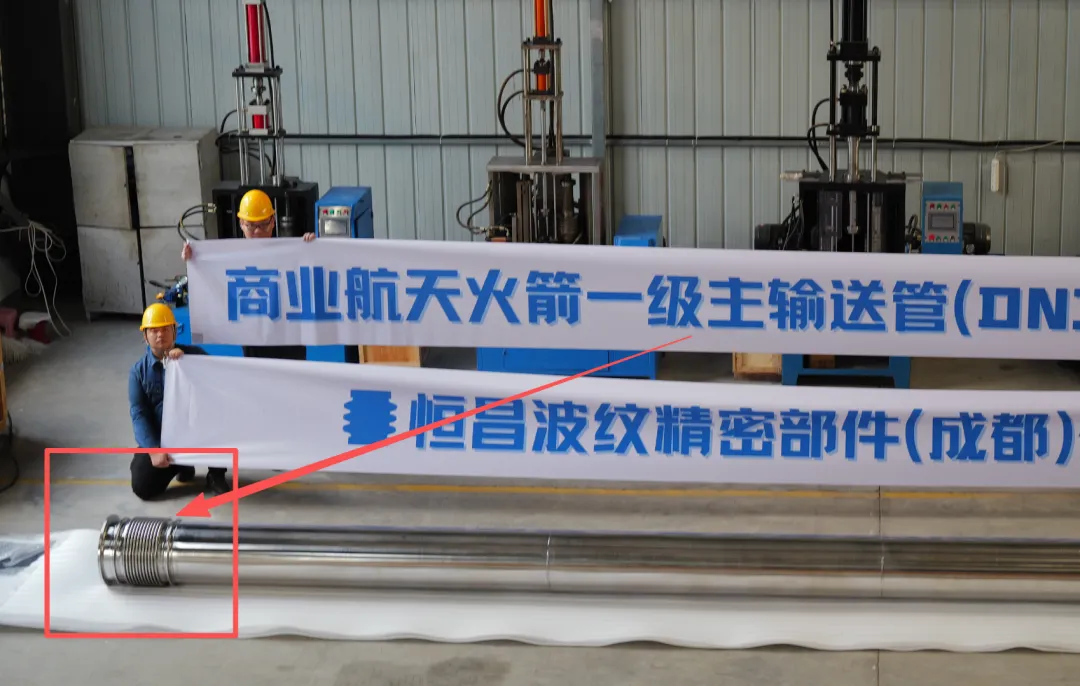

пјҲеӣҫдёәжҲ‘们еӣўйҳҹдёәжҹҗе•ҶдёҡиҲӘеӨ©зҒ«з®ӯз”ҹдә§зҡ„дёҚй”Ҳй’ўж¶Іж°§иҫ“йҖҒз®Ўи·ҜпјҢеңЁиҝһжҺҘз«Ҝй…ҚжңүеӨҡеұӮйҮ‘еұһжіўзә№з®ЎиЎҘеҒҝеҷЁ) жөҒдҪ“дёҚзЁіе®ҡжҖ§пјҲFluid InstabilitiesпјүпјҡВ й•ҝзӣҙз®Ўи·ҜжһҒжҳ“жҲҗдёәPOGOжҢҜеҠЁзҡ„и“„иғҪеҷЁжҲ–дҪҺйҳ»е°јеЈ°еӯҰи…”пјҲж¶Іжҹұе…ұжҢҜж®өпјүгҖӮ

й—ҙжӯҮжіүж•Ҳеә”пјҲGeyseringпјүпјҡВ еңЁеһӮзӣҙй•ҝз®ЎдёӯпјҢзғӯдј йҖ’еҸҜиғҪеҜјиҮҙж°”жіЎз§ҜиҒҡпјҢеј•еҸ‘зҢӣзғҲзҡ„ж¶ІдҪ“е–·ж¶Ңе’Ңж°ҙй”ӨгҖӮ

з»“жһ„иҪҪиҚ·пјҲStructural LoadsпјүпјҡВ з®Ўи·ҜйңҖжүҝеҸ—й«ҳGеҖјеҸ‘е°„иҪҪиҚ·гҖҒеҸ‘еҠЁжңәдёҮеҗ‘иҠӮж‘ҶеҠЁпјҲGimbalingпјүеј•иө·зҡ„дҫ§еҗ‘дҪҚ移еҸҠеҶ…йғЁжөҒдҪ“еҺӢеҠӣгҖӮ

3. жөҒдҪ“еҠЁеҠӣеӯҰж·ұеәҰеҲҶжһҗ (Fluid Dynamics Analysis)

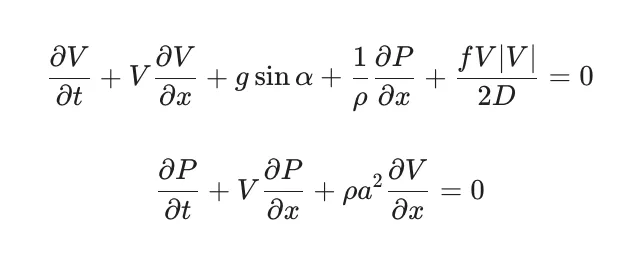

иҫ“йҖҒз®Ўи·Ҝзҡ„жөҒдҪ“еҠЁеҠӣеӯҰзЁіе®ҡжҖ§жҳҜи®ҫи®Ўзҡ„ж ёеҝғгҖӮеҹәдәҺNASAе’ҢеӯҰжңҜз•Ңзҡ„з»Ҹе…ёз ”з©¶В пјҢжҲ‘们йҮҮз”Ёзү№еҫҒзәҝжі•пјҲMethod of Characteristics, MOCпјүеҜ№з®Ўи·Ҝзһ¬жҖҒиҝӣиЎҢе»әжЁЎгҖӮ

3.1 иҝҗеҠЁж–№зЁӢдёҺзү№еҫҒзәҝжі• (Equations of Motion & MOC)

дёәдәҶйў„жөӢйҳҖй—Ёе…ій—ӯжҲ–еҸ‘еҠЁжңәеҗҜеҠЁиҝҮзЁӢдёӯзҡ„зһ¬жҖҒеҺӢеҠӣпјҲtransientsпјүпјҢз®Ўи·ҜеҶ…зҡ„дёҖз»ҙйқһе®ҡеёёжөҒеҠЁеҸҜз”ұд»ҘдёӢеҠЁйҮҸж–№зЁӢдёҺиҝһз»ӯжҖ§ж–№зЁӢжҸҸиҝ°пјҡ

е…¶дёӯпјҡ

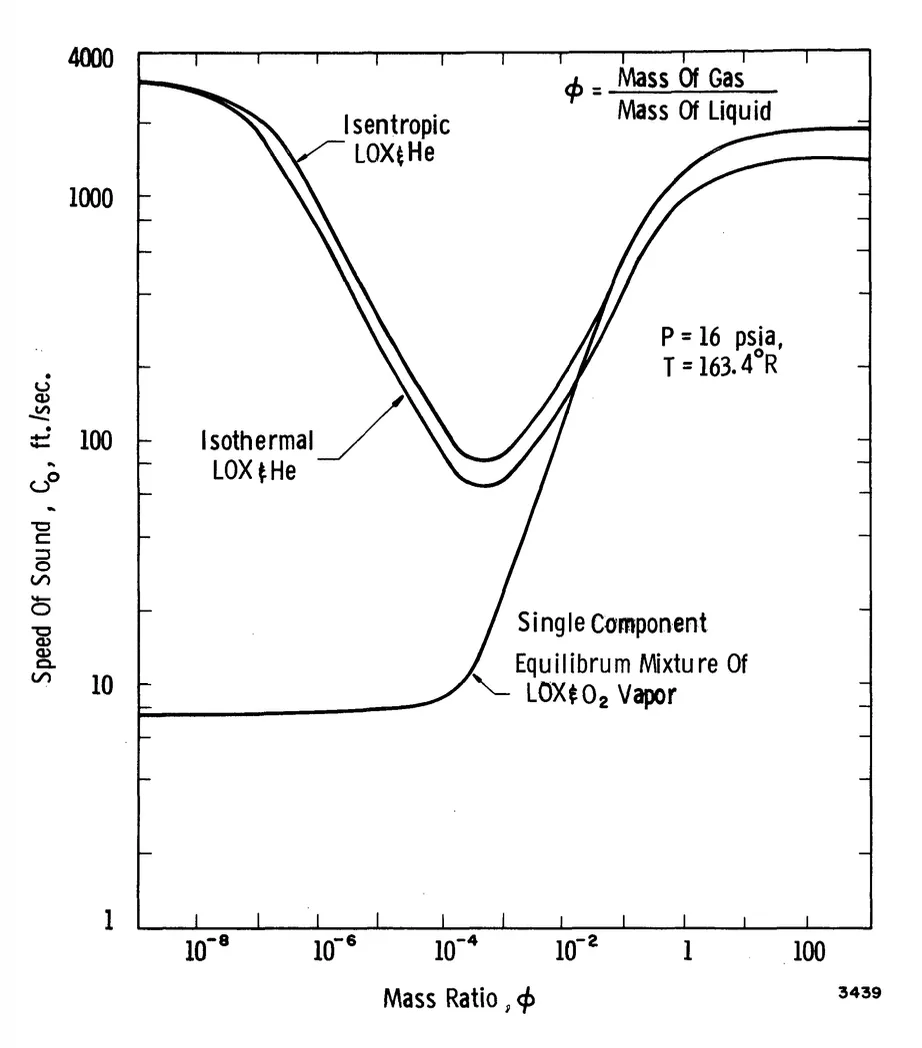

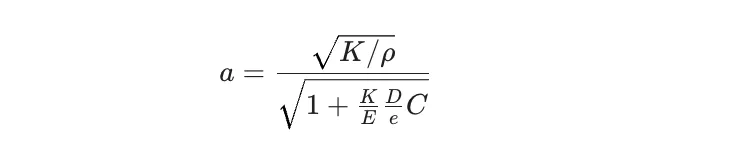

еңЁе•ҶдёҡзҒ«з®ӯи®ҫи®ЎдёӯпјҢжіўйҖҹОұжҳҜе…ій”®еҸӮж•°гҖӮеҜ№дәҺи–„еЈҒиҫ“йҖҒз®ЎпјҢжөҒеӣәиҖҰеҗҲж•Ҳеә”жҳҫи‘—пјҢйңҖдҪҝз”ЁKortewegе…¬ејҸиҝӣиЎҢдҝ®жӯЈпјҡ

е…¶дёӯEдёәз®ЎжқҗжқЁж°ҸжЁЎйҮҸпјҢeдёәеЈҒеҺҡпјҢC дёәз®Ўи·Ҝзҡ„иҪҙеҗ‘/еҫ„еҗ‘зәҰжқҹеӣ еӯҗпјҲдёҺж”Ҝж’‘дёҺжіҠжқҫж•Ҳеә”зӣёе…іпјүгҖӮдёҚй”Ҳй’ўпјҲEвүҲ193 GPaпјүзӣёжҜ”й“қеҗҲйҮ‘пјҲEвүҲ70 GPaпјүе…·жңүжӣҙй«ҳзҡ„жЁЎйҮҸпјҢеҜјиҮҙжіўйҖҹжӣҙй«ҳпјҢиҝҷж„Ҹе‘ізқҖеҺӢеҠӣжіўеңЁдёҚй”Ҳй’ўз®Ўи·Ҝдёӯдј ж’ӯжӣҙеҝ«пјҢзі»з»ҹзҡ„дёҖйҳ¶еЈ°еӯҰйў‘зҺҮжӣҙй«ҳВ гҖӮиҝҷеңЁжҠ‘еҲ¶дҪҺйў‘POGOжҢҜеҠЁж—¶жҳҜдёҖдёӘжңүеҲ©еӣ зҙ гҖӮ

3.2 POGOжҢҜеҠЁжҠ‘еҲ¶ (POGO Suppression)

POGOжҳҜж¶ІдҪ“зҒ«з®ӯзү№жңүзҡ„зәөеҗ‘иҖҰеҗҲжҢҜеҠЁгҖӮеҪ“жҺЁиҝӣеүӮиҫ“йҖҒз®Ўи·Ҝзҡ„ж¶Іжҹұеӣәжңүйў‘зҺҮпјҲLiquid Column Resonant FrequencyпјүдёҺзҒ«з®ӯз»“жһ„зҡ„зәөеҗ‘жЁЎжҖҒйў‘зҺҮпјҲStructural ModeпјүиҖҰеҗҲж—¶пјҢдјҡеҸ‘з”ҹе…ұжҢҜгҖӮ

В В В В жңәзҗҶпјҡз»“жһ„жҢҜеҠЁ-жіөе…ҘеҸЈеҺӢеҠӣжіўеҠЁ-жөҒйҮҸжіўеҠЁ-жҺЁеҠӣжіўеҠЁ-еҠ еү§з»“жһ„жҢҜеҠЁгҖӮ

жҠ‘еҲ¶и®ҫи®Ўпјҡ

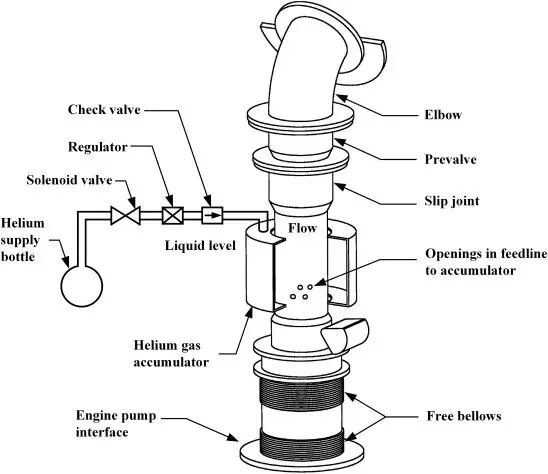

и“„еҺӢеҷЁпјҲAccumulatorsпјүпјҡВ еңЁж°§еҢ–еүӮж¶ЎиҪ®жіөе…ҘеҸЈеӨ„е®үиЈ…е……ж°”и“„еҺӢеҷЁпјҲеҰӮSaturn V S-ICж¶Іж°§з®Ўи·Ҝйў„йҳҖеӨ„зҡ„ж°Ұж°”и…”пјүгҖӮи“„еҺӢеҷЁйҖҡиҝҮеј•е…Ҙж°”зӣёйЎәеә”жҖ§пјҲComplianceпјүпјҢеӨ§е№…йҷҚдҪҺз®Ўи·Ҝзі»з»ҹзҡ„еӣәжңүйў‘зҺҮпјҢдҪҝе…¶иҝңзҰ»з»“жһ„жЁЎжҖҒйў‘зҺҮВ гҖӮ

з®Ўи·Ҝи°ғи°җпјҡВ йҖҡиҝҮж”№еҸҳз®Ўеҫ„жҲ–жқҗиҙЁпјҲж”№еҸҳжіўйҖҹпјүжқҘи°ғж•ҙж¶Іжҹұйў‘зҺҮгҖӮдёҚй”Ҳй’ўз®Ўи·Ҝзҡ„й«ҳеҲҡеәҰзү№жҖ§еңЁжӯӨеӨ„жҸҗдҫӣдәҶжӣҙжҳҺзЎ®зҡ„йў‘зҺҮйў„жөӢиғҪеҠӣгҖӮ

йҳ»е°јжіЁе…ҘпјҡВ жҹҗдәӣи®ҫи®ЎйҖҡиҝҮеңЁз®Ўи·Ҝзү№е®ҡдҪҚзҪ®еј•е…ҘжөҒйҳ»жқҘеўһеҠ зі»з»ҹйҳ»е°јгҖӮ

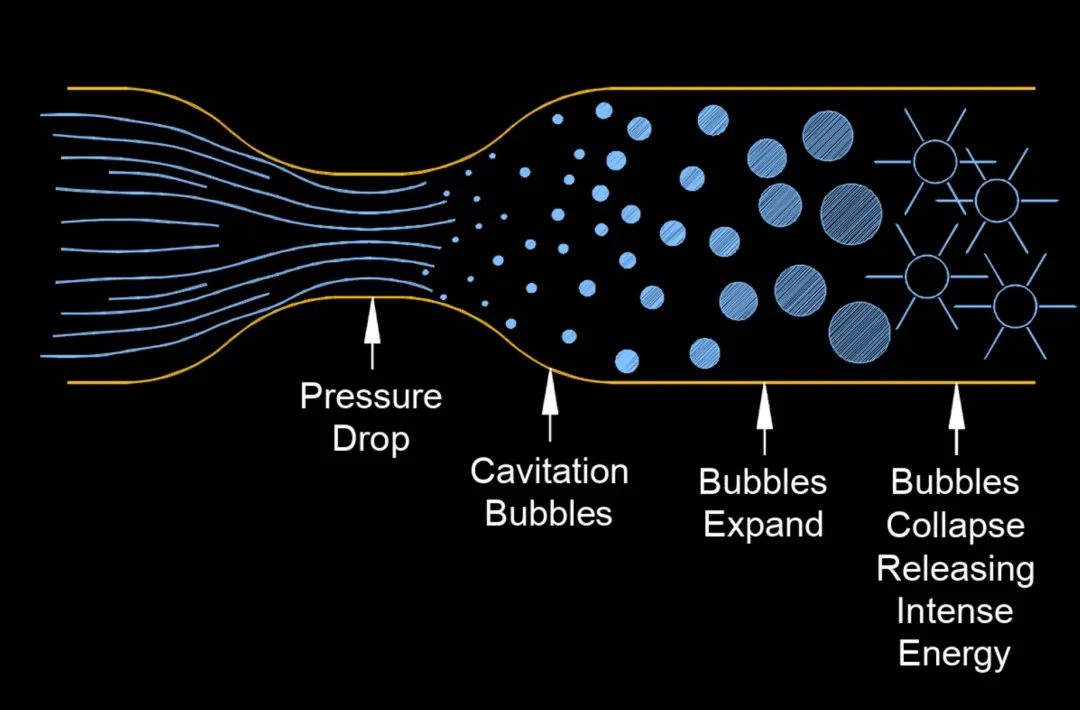

3.3 з©әеҢ–дёҚзЁіе®ҡжҖ§ (Cavitation Instabilities)

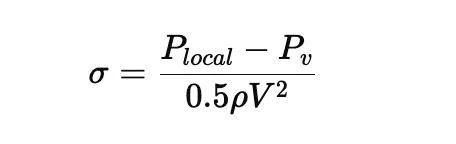

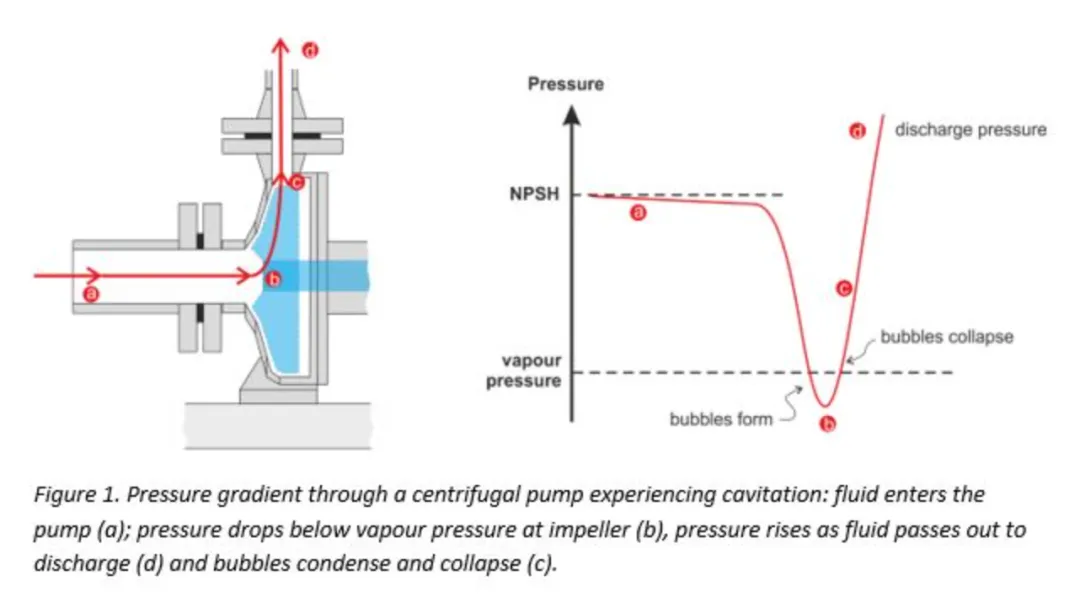

е®һйӘҢж•°жҚ®В В иЎЁжҳҺпјҢеҪ“з®Ўи·ҜеұҖйғЁеҺӢеҠӣпјҲеҰӮеңЁеӯ”жқҝгҖҒејҜеӨҙжҲ–жіўзә№з®ЎеҶ…иЎ¬еӨ„пјүдҪҺдәҺйҘұе’Ңи’ёжұҪеҺӢPuж—¶пјҢдјҡеҸ‘з”ҹз©әеҢ–гҖӮ

вҖңе–ҳжҢҜвҖқпјҲChuggingпјүпјҡВ з©әеҢ–дјҡиҜұеҸ‘е…ёеһӢйў‘зҺҮеӨ„дәҺж•°еҚҒиҮіж•°зҷҫ Hz иҢғеӣҙеҶ…зҡ„дҪҺйў‘жөҒдҪ“дёҚзЁіе®ҡжҖ§гҖӮиҷҪ然иҝҷз§Қйў‘зҺҮйҖҡеёёй«ҳдәҺзҒ«з®ӯзҡ„дё»з»“жһ„жЁЎжҖҒпјҢдҪҶеҸҜиғҪдёҺжҺЁиҝӣзі»з»ҹеҸҠзҮғзғ§е®Өзҡ„дҪҺйў‘дҪ“з§Ҝ/йЎәеә”жҖ§жЁЎжҖҒиҖҰеҗҲпјҢеҜјиҮҙжҺЁеҠӣйңҮиҚЎгҖӮ

з©әеҢ–ж•°пјҲCavitation Number, ПғВ

дҝқжҢҒеңЁдёҙз•ҢеҖјд»ҘдёҠгҖӮе®һйӘҢиЎЁжҳҺпјҢеңЁдҪҺ Пғ еҖјпјҲејәз©әеҢ–пјүжқЎд»¶дёӢпјҢе…ҘеҸЈеҺӢеҠӣи„үеҠЁеҸҜиҫҫеҲ°ж•°дёӘзҷҫеҲҶзӮ№йҮҸзә§пјҲдҫӢеҰӮзәҰ 7%пјүпјҢиҖҢеңЁиҫғй«ҳ Пғ еҖјдёӢйҖҡеёёеҸҜжҺ§еҲ¶еңЁВ 1% йҮҸзә§д»ҘеҶ…гҖӮ

дҪҺжё©ж•Ҳеә”пјҲThermal DepressionпјүпјҡВ ж¶Іж°§е’Ңж¶Іж°®зӯүдҪҺжё©жөҒдҪ“еңЁз©әеҢ–ж—¶иЎЁзҺ°еҮәзғӯжҠ‘еҲ¶ж•Ҳеә”гҖӮжұҪеҢ–еҗёж”¶жҪңзғӯеҜјиҮҙеұҖйғЁйҷҚжё©пјҢиҝӣиҖҢйҷҚдҪҺи’ёжұҪеҺӢпјҢжҠ‘еҲ¶ж°”жіЎз”ҹй•ҝгҖӮиҝҷж„Ҹе‘ізқҖдҪҺжё©з®Ўи·ҜжҜ”еёёжё©з®Ўи·Ҝе…·жңүжӣҙеҘҪзҡ„жҠ—з©әеҢ–зЁіе®ҡжҖ§пјҢдҪҶи®ҫи®Ўж—¶д»ҚйңҖз•ҷжңүдҪҷйҮҸпјҲNPSP - Net Positive Suction PressureпјүгҖӮ

4. зғӯеҠӣеӯҰжҢ‘жҲҳпјҡй—ҙжӯҮжіүдёҺжҺЁиҝӣеүӮи°ғиҠӮ

еҜ№дәҺз©ҝи¶ҠзҮғж–ҷз®ұзҡ„ж¶Іж°§йҡ§йҒ“з®ЎпјҢзғӯз®ЎзҗҶжҳҜйҳІжӯўзҒҫйҡҫжҖ§ж•…йҡңзҡ„е…ій”®гҖӮ

4.1 й—ҙжӯҮжіүж•Ҳеә”пјҲGeyseringпјү

й—ҙжӯҮжіүжҳҜеһӮзӣҙдҪҺжё©з®Ўи·Ҝдёӯзҡ„дёҖз§ҚеҫӘзҺҜе–·еҸ‘зҺ°иұЎгҖӮ

вҖўВ иҝҮзЁӢпјҡ

з®ЎеЈҒдј е…Ҙзҡ„зғӯйҮҸдҪҝж¶Іж°§жІёи…ҫВ вҶ’В ж°”жіЎеңЁз®ЎдёӯеҝғиҒҡйӣҶеҪўжҲҗжі°еӢ’ж°”жіЎпјҲTaylor BubbleпјүВ вҶ’В ж°”жіЎдёҠеҚҮйҷҚдҪҺдёӢж–№ж¶ІдҪ“йқҷеҺӢВ вҶ’В дёӢж–№иҝҮзғӯж¶ІдҪ“зһ¬й—ҙй—Әи’ёпјҲFlash BoilingпјүВ вҶ’В ж¶ІдҪ“иў«зҢӣзғҲе–·еҮәз®ЎеҸЈВ вҶ’В ж¶ІдҪ“еӣһиҗҪж’һеҮ»з®Ўеә•пјҢдә§з”ҹе·ЁеӨ§зҡ„ж°ҙй”ӨеҺӢеҠӣпјҲWater Hammer

вҖўВ еҚұе®іпјҡж°ҙй”ӨеҺӢеҠӣеҸҜиғҪеңЁзҹӯж—¶й—ҙеҶ…йҖ жҲҗдёҘйҮҚз»“жһ„иҪҪиҚ·пјҢеҜјиҮҙиҫ“йҖҒз®Ўи·ҜжҲ–жіөе…ҘеҸЈз»“жһ„жҚҹдјӨз”ҡиҮіеӨұж•ҲгҖӮ

4.2 йў„йҳІи®ҫи®Ўзӯ–з•Ҙ

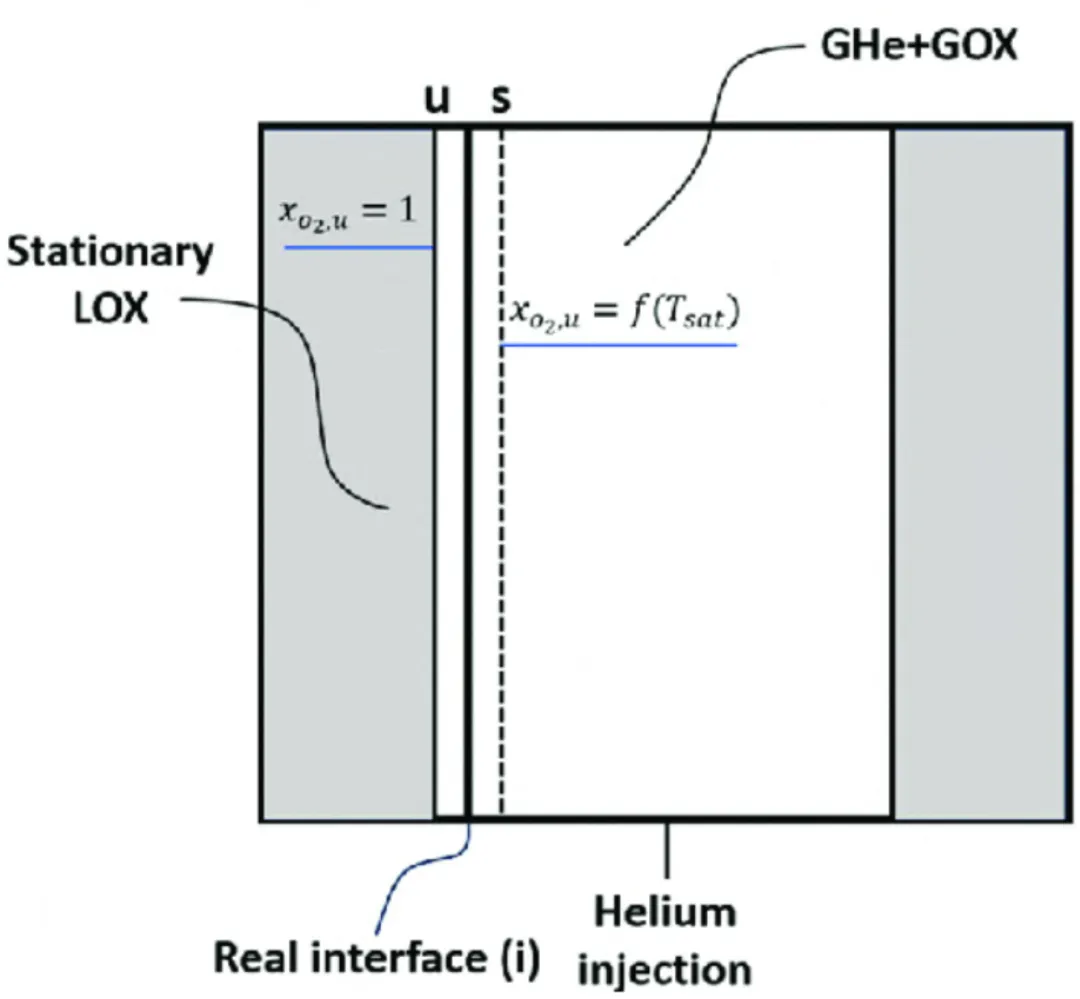

1. ж°Ұж°”жіЁе…ҘпјҲHelium Injection / Bubblingпјүпјҡ

вҖўВ еҺҹзҗҶпјҡеңЁз®Ўи·Ҝеә•йғЁжҢҒз»ӯжіЁе…Ҙж°Ұж°”гҖӮж°Ұж°”ж°”жіЎеңЁдёҠеҚҮиҝҮзЁӢдёӯз ҙеқҸдәҶз®ЎеЈҒйҷ„иҝ‘зҡ„зғӯиҫ№з•ҢеұӮпјҢе»әз«ӢдәҶз«ҜжөҒеҫӘзҺҜгҖӮжӣҙйҮҚиҰҒзҡ„жҳҜпјҢж №жҚ®йҒ“е°”йЎҝеҲҶеҺӢе®ҡеҫӢпјҢж°Ұж°”йҷҚдҪҺдәҶж¶Іж°§иЎЁйқўзҡ„ж°§еҲҶеҺӢпјҢдҝғдҪҝж¶Іж°§еҗ‘ж°Ұж°”жіЎеҶ…и’ёеҸ‘еҗёзғӯпјҢд»ҺиҖҢдҪҝдё»дҪ“ж¶ІдҪ“дҝқжҢҒиҝҮеҶ·пјҲSubcoolingпјүзҠ¶жҖҒгҖӮ

вҖўВ еә”з”ЁпјҡNASA еңЁ Space Shuttle зӯүдҪҺжё©жҺЁиҝӣзі»з»ҹдёӯжӣҫйҮҮз”Ёзӣёе…ізҡ„йҳІй—ҙжӯҮжіүжҺӘж–ҪпјӣиҖҢеңЁ Saturn V зӯүеһӢеҸ·дёҠпјҢж°Ұж°”и…”дҪ“дәҰеёёз”ЁдәҺжҺЁиҝӣзі»з»ҹзҡ„зЁіе®ҡжҖ§/йЎәеә”жҖ§и®ҫи®ЎпјҲдҫӢеҰӮдёҺ POGO жҠ‘еҲ¶зӣёе…ізҡ„ж°”зӣёйЎәеә”жҖ§й…ҚзҪ®пјүгҖӮ

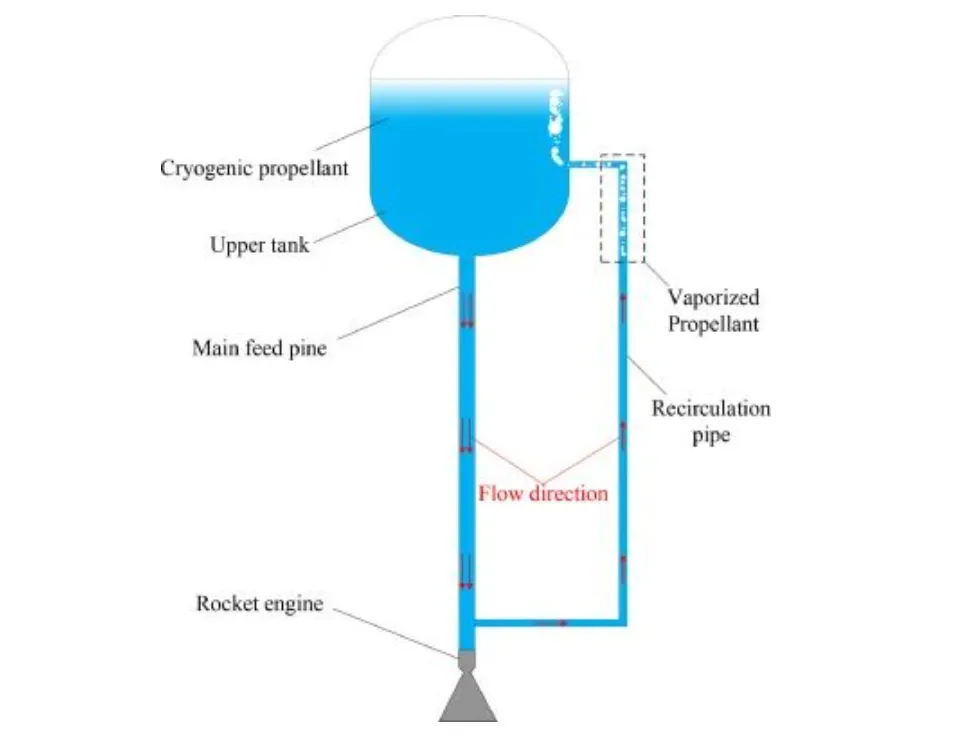

2. иҮӘ然еҫӘзҺҜеӣһи·ҜпјҲRecirculation Loopпјүпјҡ

вҖў еңЁиҫ“йҖҒз®Ўж—Ғ并иҒ”дёҖж №еҶҚеҫӘзҺҜз®ЎпјҲRecirculation LineпјүгҖӮеҲ©з”ЁеҸ—зғӯжҺЁиҝӣеүӮеҜҶеәҰйҷҚдҪҺзҡ„еҺҹзҗҶпјҢе»әз«Ӣзғӯиҷ№еҗёпјҲThermosyphonпјүеҫӘзҺҜпјҢе°ҶзғӯжҺЁиҝӣеүӮжҺ’еӣһиҙ®з®ұпјҢеҶ·жҺЁиҝӣеүӮеҗёе…Ҙз®Ўи·ҜгҖӮSaturn V S-II зә§йҮҮз”ЁдәҶжӯӨи®ҫи®ЎгҖӮ

3. жҺЁиҝӣеүӮиҝҮеҶ·пјҲDensificationпјүпјҡ

вҖўВ SpaceX е’Ң马ж–Ҝе…Ӣзҡ„зӯ–з•ҘпјҡFalcon 9 йҮҮз”ЁдәҶиҝҮеҶ·жҺЁиҝӣеүӮжҠҖжңҜпјҢе°Ҷж¶Іж°§еҶ·еҚҙиҮізәҰ 66 KпјҲжҳҫи‘—дҪҺдәҺеёёеҺӢжІёзӮ№зәҰ 90 KпјүпјҢд»ҘжҸҗеҚҮеҜҶеәҰ并еўһеҠ зғӯе®№иЈ•еәҰпјҢд»ҺиҖҢйҷҚдҪҺеҸ‘е°„еүҚеҒңжіҠйҳ¶ж®өзҡ„жұҪеҢ–йЈҺйҷ©гҖӮ

5. жңәжў°з»“жһ„дёҺиЎҘеҒҝи®ҫи®Ў (Mechanical Design & Compensation)

й’ҲеҜ№вҖңз®Ўдёӯз®ЎвҖқз»“жһ„пјҢжңәжў°и®ҫи®Ўзҡ„ж ёеҝғеңЁдәҺеӨ„зҗҶжһҒз«Ҝзҡ„жё©е·®е’ҢзӣёеҜ№дҪҚ移гҖӮ

5.1 жіўзә№з®ЎиЎҘеҒҝеҷЁ (Bellows Compensators)

йҡ§йҒ“з®Ўдёӯзҡ„еҶ…з®ЎпјҲдёҚй”Ҳй’ўпјүйҖҡеёёйҖҡиҝҮжіўзә№з®ЎиҝһжҺҘпјҢд»ҘиЎҘеҒҝзғӯ收缩гҖӮ

жқҗж–ҷпјҡВ е·ҘзЁӢе®һи·өдёӯйҖҡеёёйҮҮз”Ё Inconel 718гҖҒInconel 625 жҲ– 300 зі»еҲ—дёҚй”Ҳй’ўпјҲеҰӮ 321гҖҒ316Lпјүзӯүжқҗж–ҷдҪ“зі»гҖӮ

жөҒеҘ—пјҲFlow Linersпјүпјҡеҝ…иҰҒжҖ§пјҡй«ҳйҖҹжҺЁиҝӣеүӮжөҒз»Ҹжіўзә№з®Ўжіўеі°ж—¶дјҡдә§з”ҹж¶Ўи„ұиҗҪпјҲVortex SheddingпјүпјҢиҜұеҸ‘жөҒиҮҙжҢҜеҠЁпјҲFlow-Induced Vibration, FIVпјүпјҢеҸҜиғҪеҜјиҮҙжіўзә№з®Ўз–ІеҠіж–ӯиЈӮгҖӮи®ҫи®Ўпјҡеҝ…йЎ»еңЁжіўзә№з®ЎеҶ…йғЁе®үиЈ…дјёзј©ејҸжөҒеҘ—пјҲTelescoping LinerпјүгҖӮжөҒеҘ—йңҖи®ҫи®ЎжҺ’ж¶Іеӯ”пјҲDrain HolesпјүпјҢд»ҘйҳІжӯўжё…жҙ—ж¶Іж»һз•ҷжҲ–еҺӢеҠӣеӣ°йҷ·пјҢеҗҢж—¶еҝ…йЎ»дҝқиҜҒеңЁжңҖеӨ§дҪҚ移дёӢдёҚдёҺжіўзә№з®ЎеҶ…еЈҒе№Іж¶үВ

йҳІз»“еҶ°и®ҫи®ЎпјҡВ еҜ№дәҺеӨ–йғЁжҡҙйңІзҡ„жіўзә№з®ЎпјҲеҰӮиҲӘеӨ©йЈһжңәеӨ–иҙ®з®ұпјүпјҢйңҖи®ҫи®ЎвҖңж»ҙж°ҙжӘҗвҖқпјҲDrip-lipпјүжҲ–еҠ зғӯеёҰпјҢйҳІжӯўеҶ·еҮқж°ҙз»“еҶ°еҗҺи„ұиҗҪжҚҹдјӨз®ӯдҪ“В гҖӮиҷҪ然йҡ§йҒ“з®ЎеңЁеҶ…йғЁпјҢдҪҶйңҖиҖғиҷ‘зңҹз©әеӨ№еұӮеӨұж•ҲеҗҺзҡ„з»“еҶ°йЈҺйҷ©гҖӮ

5.2 ж”Ҝеә§дёҺдёҮеҗ‘иҠӮ (Supports & Gimbal Joints)

дёҮеҗ‘иҠӮпјҡВ еҸ‘еҠЁжңәж‘ҶеҠЁпјҲGimbalingпјүйңҖиҰҒиҫ“йҖҒз®Ўи·Ҝе…·еӨҮи§’дҪҚ移иғҪеҠӣгҖӮйҷӨдәҶжіўзә№з®ЎпјҢй«ҳжҖ§иғҪи®ҫи®ЎйҖҡеёёеҢ…еҗ«йҮ‘еұһдёҮеҗ‘зҺҜпјҲGimbal Ringпјүз»“жһ„пјҢд»ҘжүҝеҸ—е·ЁеӨ§зҡ„жҺЁеҠӣиҪҪиҚ·пјҢеҗҢж—¶е…Ғи®ёз®Ўи·ҜеҒҸиҪ¬гҖӮ

ж»‘еҠЁиҠӮпјҲSliding JointsпјүпјҡВ еңЁжҹҗдәӣй•ҝз®Ўи·Ҝи®ҫи®ЎдёӯпјҲеҰӮ Saturn V S-ICпјүпјҢйҷӨдәҶжіўзә№з®ЎпјҢиҝҳдҪҝз”ЁдәҶж»‘еҠЁиҠӮжқҘеҗёж”¶е·ЁеӨ§зҡ„иҪҙеҗ‘зғӯ收缩 гҖӮ

6. йҡ§йҒ“з®Ўзҡ„жқҗж–ҷйҖүжӢ©ж·ұеәҰеҜ№жҜ”пјҡдёҚй”Ҳй’ў vs. й“қеҗҲйҮ‘

дёәд»Җд№ҲSpaceXеңЁе…¶жңҖж–°зҡ„StarshipйЎ№зӣ®дёӯе…ЁйқўиҪ¬еҗ‘дёҚй”Ҳй’ўпјҢиҖҢдј з»ҹзҡ„иҲӘеӨ©еӨ§еӣҪпјҲеҢ…жӢ¬SpaceXж—©жңҹзҡ„Falcon 9пјүй•ҝжңҹйқ’зқҗй“қеҗҲйҮ‘пјҹиҝҷеҜ№з®Ўи·Ҝи®ҫи®ЎжңүдҪ•еҗҜзӨәпјҹ

6.1 й“қеҗҲйҮ‘ (Aluminum Alloys)

й“қеҗҲйҮ‘жҳҜиҲӘеӨ©иҙ®з®ұе’Ңз®Ўи·Ҝзҡ„дј з»ҹзҺӢиҖ…пјҢдё»иҰҒдјҳеҠҝеңЁдәҺжҜ”ејәеәҰпјҲStrength-to-Weight RatioпјүгҖӮ

5A06 (Al-Mgзі»пјҢзұ»дјј ASTM 5083/5056)пјҡ

зү№жҖ§пјҡВ еұһдәҺдёҚеҸҜзғӯеӨ„зҗҶејәеҢ–еҗҲйҮ‘гҖӮе…·жңүжһҒдҪізҡ„жҠ—и…җиҡҖжҖ§гҖҒз„ҠжҺҘжҖ§иғҪе’ҢдҪҺжё©еЎ‘жҖ§гҖӮеңЁдҪҺжё©дёӢејәеәҰз•ҘжңүжҸҗеҚҮгҖӮ

еә”з”ЁпјҡВ е№ҝжіӣз”ЁдәҺдёӯеӣҪпјҲй•ҝеҫҒзі»еҲ—пјүе’Ңдҝ„зҪ—ж–Ҝзҡ„зҒ«з®ӯиҙ®з®ұеҸҠз®Ўи·ҜгҖӮе®ғжҲҗжң¬иҫғдҪҺпјҢеҠ е·ҘжҲҗзҶҹпјҢйҖӮеҗҲдёҖж¬ЎжҖ§иҝҗиҪҪзҒ«з®ӯгҖӮ

еұҖйҷҗпјҡВ ејәеәҰдҪҺдәҺ2xxxзі»е’Ң7xxxзі»пјҢйңҖиҰҒиҫғеҺҡзҡ„еЈҒеҺҡжқҘжүҝеҸ—й«ҳеҺӢгҖӮ

пјҲзҝ»иҜ‘дҫқж¬ЎдёәпјҡжқЁж°ҸжЁЎйҮҸпјҢзәҝиҶЁиғҖзі»ж•°пјҢжіҠжқҫжҜ”пјҢеҜҶеәҰпјҢжҜ”зғӯе®№пјҢеұҲжңҚеә”еҠӣпјү 2219 (Al-Cuзі»)пјҡ

зү№жҖ§пјҡВ еҸҜзғӯеӨ„зҗҶејәеҢ–гҖӮеңЁдҪҺжё©пјҲ20KпјүдёӢиЎЁзҺ°еҮәдјҳејӮзҡ„ж–ӯиЈӮйҹ§жҖ§пјҲFracture Toughnessпјүе’ҢејәеәҰжҸҗеҚҮгҖӮз„ҠжҺҘжҖ§иғҪиүҜеҘҪпјҲTIG/FSWпјүгҖӮ

еә”з”ЁпјҡВ Saturn V, Space Shuttle External Tank, Falcon 9 (ж—©жңҹзүҲжң¬)гҖӮжҳҜй«ҳжҖ§иғҪдҪҺжё©иҙ®з®ұзҡ„ж ҮжқҶжқҗж–ҷгҖӮ

й“қй”ӮеҗҲйҮ‘ (Al-Li зі»еҗҲйҮ‘)пјҡ

зү№жҖ§пјҡВ еҜҶеәҰжӣҙдҪҺпјҢжЁЎйҮҸжӣҙй«ҳпјҢејәеәҰжһҒеӨ§гҖӮ

еә”з”ЁпјҡВ Space Shuttle Super Lightweight TankпјӣFalcon 9 еңЁеҗҺз»ӯзүҲжң¬дёӯйҮҮз”ЁдәҶй“қй”ӮдҪ“зі»пјҲе…·дҪ“зүҢеҸ·е…¬ејҖиө„ж–ҷжңүйҷҗпјүгҖӮ

зјәзӮ№пјҡВ жһҒе…¶жҳӮиҙөпјҢз„ҠжҺҘеӣ°йҡҫпјҲйҖҡеёёйңҖжҗ…жӢҢж‘©ж“Ұз„ҠпјүпјҢеҜ№иЈӮзә№ж•Ҹж„ҹгҖӮ

6.2 дёҚй”Ҳй’ў (Stainless Steel - Specifically 304L/30X)

SpaceX StarshipйҖүжӢ©дёҚй”Ҳй’ўпјҲзү№еҲ«жҳҜ304Lе’ҢиҮӘз ”зҡ„30XеҶ·иҪ§й’ўпјүдё»иҰҒеҹәдәҺд»ҘдёӢйҖ»иҫ‘пјҢиҝҷеҜ№иҫ“йҖҒз®Ўи·ҜеҗҢж ·йҖӮз”Ёпјҡ

дҪҺжё©ејәеҢ–ж•Ҳеә”пјҲCryogenic Strengtheningпјүпјҡ

еҘҘж°ҸдҪ“дёҚй”Ҳй’ўпјҲAustenitic Stainless SteelпјҢеҰӮ304Lпјүе…·жңүйқўеҝғз«Ӣж–№пјҲFCCпјүжҷ¶дҪ“з»“жһ„гҖӮдёҺзўій’ўзӯү BCC з»“жһ„жқҗж–ҷдёҚеҗҢпјҢеҘҘж°ҸдҪ“дёҚй”Ҳй’ўзӯү FCC дҪ“зі»жқҗж–ҷеңЁдҪҺжё©дёӢйҖҡеёёдёҚиЎЁзҺ°еҮәе…ёеһӢзҡ„йҹ§и„ҶиҪ¬еҸҳпјҲDBTTпјүпјҢ并иғҪдҝқжҢҒиҫғеҘҪзҡ„дҪҺжё©йҹ§жҖ§гҖӮ

зӣёеҸҚпјҢ304L еңЁж¶Іж°®/ж¶Іж°§жё©еәҰдёӢзҡ„еұҲжңҚејәеәҰдёҺжҠ—жӢүејәеәҰйҖҡеёёиҫғе®Өжё©жҳҫи‘—жҸҗеҚҮпјҲдёҚеҗҢжҢҮж ҮдёҺж•°жҚ®жқҘжәҗдёӢжҸҗеҚҮе№…еәҰеӯҳеңЁе·®ејӮпјүпјҢеҗҢж—¶д»ҚиғҪдҝқжҢҒиҫғй«ҳзҡ„延еұ•жҖ§дёҺж–ӯиЈӮйҹ§жҖ§В гҖӮиҝҷж„Ҹе‘ізқҖеңЁдҪҺжё©е·ҘдҪңзҺҜеўғдёӢпјҢдёҚй”Ҳй’ўз®Ўи·ҜеҸҜд»Ҙи®ҫи®Ўеҫ—жӣҙи–„пјҢд»ҺиҖҢйғЁеҲҶжҠөж¶Ҳе…¶еҜҶеәҰеҠЈеҠҝгҖӮ

ж–ӯиЈӮйҹ§жҖ§дёҺжі„йңІеӨұж•ҲпјҲLeak-before-Burstпјүпјҡ

304LеңЁдҪҺжё©дёӢе…·жңүжһҒй«ҳзҡ„ж–ӯиЈӮйҹ§жҖ§гҖӮеҚідҪҝз®Ўи·ҜеҮәзҺ°еҫ®иЈӮзә№пјҢе®ғеҖҫеҗ‘дәҺеҸ‘з”ҹеЎ‘жҖ§еҸҳеҪўиҖҢйқһи„ҶжҖ§ж–ӯиЈӮпјҢиҝҷеҜ№дәҺиҪҪдәәиҲӘеӨ©е’ҢеҸҜйҮҚеӨҚдҪҝз”ЁзҒ«з®ӯзҡ„е®үе…ЁиҮіе…ійҮҚиҰҒгҖӮ

иҖҗзғӯжҖ§дёҺеӨҚз”ЁжҖ§пјҲHeat Resistance & Reusabilityпјүпјҡ

й“қеҗҲйҮ‘еңЁ 150В°C - 200В°C ж—¶ејәеәҰжҖҘеү§дёӢйҷҚпјҢиҖҢдёҚй”Ҳй’ўиғҪжүҝеҸ— 800В°C д»ҘдёҠзҡ„й«ҳжё©гҖӮеҜ№дәҺStarshipиҝҷз§ҚйңҖз»ҸеҸ—еҶҚе…ҘеӨ§ж°”еұӮзғӯжөҒзҡ„йЈһиЎҢеҷЁпјҢдёҚй”Ҳй’ўжңәиә«иҮӘеёҰзғӯйҳІжҠӨеұһжҖ§пјҢеҮҸе°‘дәҶеҜ№жҳӮиҙөдё”и„Ҷејұзҡ„йҡ”зғӯз“ҰпјҲTPSпјүзҡ„йңҖжұӮВ гҖӮ

еҜ№дәҺз®Ўи·ҜиҖҢиЁҖпјҢиҝҷж„Ҹе‘ізқҖеңЁеҸ‘еҠЁжңәиҲұй«ҳжё©зҺҜеўғдёӢпјҢдёҚй”Ҳй’ўз®Ўи·Ҝж— йңҖиҝҮеҺҡзҡ„йҡ”зғӯеұӮеҚіеҸҜдҝқжҢҒз»“жһ„е®Ңж•ҙжҖ§гҖӮ

жҲҗжң¬дёҺеҲ¶йҖ пјҲCost & Manufacturabilityпјүпјҡ

дёҚй”Ҳй’ўеҺҹжқҗж–ҷжҲҗжң¬жһҒдҪҺпјҲзәҰ$3/kg vs зўізәӨз»ҙ $135/kgпјүпјҢдё”з„ҠжҺҘе®№жҳ“пјҢж— йңҖеғҸй“қй”ӮеҗҲйҮ‘йӮЈж ·еңЁжҙҒеҮҖе®ӨдёӯиҝӣиЎҢжҗ…жӢҢж‘©ж“Ұз„ҠгҖӮиҝҷжһҒеӨ§ең°йҷҚдҪҺдәҶеҲ¶йҖ й—Ёж§ӣе’Ңе‘ЁжңҹВ гҖӮ

6.3 дёәд»Җд№ҲSpaceXзҡ„йҡ§йҒ“з®ЎпјҲDowncomer, FeedlineпјүеӨҡз”ЁдёҚй”Ҳй’ўпјҹ

еҚідҫҝиҙ®з®ұжң¬дҪ“дёәй“қеҗҲйҮ‘з»“жһ„пјҲеҰӮ Falcon 9пјүпјҢе…¶ж¶Іж°§йҡ§йҒ“з®Ўзі»з»ҹдёӯзҡ„е…ій”®жҹ”жҖ§ж®өдёҺиЎҘеҒҝеҷЁйҖҡеёёйҮҮз”ЁдёҚй”Ҳй’ўжҲ–й•ҚеҹәеҗҲйҮ‘пјҲеҰӮ Inconelпјүжіўзә№з®ЎпјҢдё»иҰҒеҺҹеӣ еҰӮдёӢпјҡ

еҜјзғӯзі»ж•°пјҡВ дёҚй”Ҳй’ўзҡ„еҜјзғӯзі»ж•°жҳҫи‘—дҪҺдәҺй“қеҗҲйҮ‘гҖӮдҪңдёәжүҝиҪҪ液氧并з©ҝи¶Ҡз…ӨжІ№еҢәеҹҹзҡ„еҶ…йғЁз®Ўи·ҜпјҢиҫғдҪҺзҡ„еҜјзғӯжҖ§иғҪжңүеҠ©дәҺйҷҚдҪҺзғӯйҮҸеҗ‘ж¶Іж°§дҫ§дј е…ҘпјҢд»ҺиҖҢеҮҸе°‘жҺЁиҝӣеүӮеҸ—зғӯдёҺжұҪеҢ–йЈҺйҷ©гҖӮ

ејәеәҰ/дҪ“з§ҜжҜ”пјҡВ йҡ§йҒ“з®ЎеҶ…йғЁз©әй—ҙеҸ—йҷҗпјҢдё”йңҖжүҝеҸ—дҪҺжё©гҖҒй«ҳеҺӢеҸҠеӨҚжқӮиҪҪиҚ·е·ҘеҶөгҖӮдёҚй”Ҳй’ўеҸҠй•ҚеҹәеҗҲйҮ‘еңЁдҪҺжё©зҺҜеўғдёӢе…·жңүиүҜеҘҪзҡ„ејәеәҰдҝқжҢҒиғҪеҠӣдёҺз»“жһ„зЁіе®ҡжҖ§пјҢдҪҝз®Ўи·ҜдёҺжіўзә№иЎҘеҒҝз»“жһ„иғҪеӨҹеңЁж»Ўи¶іејәеәҰдёҺз–ІеҠіиҰҒжұӮзҡ„еҗҢж—¶пјҢе®һзҺ°жӣҙзҙ§еҮ‘зҡ„з»“жһ„и®ҫи®ЎгҖӮ

иЎҘеҒҝеҷЁеҲ¶йҖ пјҡй«ҳиҙЁйҮҸгҖҒй«ҳз–ІеҠіеҜҝе‘Ҫзҡ„й“қеҗҲйҮ‘жіўзә№з®ЎеңЁеҲ¶йҖ дёҺй•ҝжңҹжңҚеҪ№еҸҜйқ жҖ§ж–№йқўйҡҫеәҰжһҒй«ҳгҖӮдёҚй”Ҳй’ўеҸҠй•ҚеҹәеҗҲйҮ‘еҲҷжҳҜиҲӘеӨ©дёҺдҪҺжё©е·ҘзЁӢдёӯеҲ¶йҖ йҮ‘еұһжіўзә№з®ЎдёҺиЎҘеҒҝеҷЁзҡ„жҲҗзҶҹж ҮеҮҶжқҗж–ҷпјҢжӣҙйҖӮеҗҲз”ЁдәҺжӯӨзұ»е…ій”®жҹ”жҖ§з»“жһ„гҖӮпјҲеҪ“然й“қеҲ¶йҡ§йҒ“з®Ўдҫқ然еҸҜйҖҡиҝҮжі•е…°иҝһжҺҘдёҚй”Ҳй’ўйҮ‘еұһиЎҘеҒҝеҷЁпјү

7. и®ҫи®Ўе»әи®® (Design Recommendations)

й’ҲеҜ№е•ҶдёҡзҒ«з®ӯе®ўжҲ·зҡ„иҫ“йҖҒз®Ўи·Ҝи®ҫи®ЎпјҢжҲ‘们жҸҗеҮәд»ҘдёӢе…·дҪ“е»әи®®пјҡ

жһ„еһӢйҖүжӢ©пјҡВ еҜ№дәҺж¶Іж°§/з…ӨжІ№зҒ«з®ӯпјҢжҺЁиҚҗйҮҮз”Ёз©ҝз®ұйҡ§йҒ“з®Ўи®ҫи®ЎгҖӮеҠЎеҝ…еңЁеҶ…з®ЎдёҺйҡ§йҒ“еЈҒд№Ӣй—ҙе®һж–Ҫзңҹз©әеӨ№еұӮпјҲVacuum JacketпјүжҲ–еЎ«е……ж°”еҮқиғ¶з»қзғӯжҜЎпјҢд»ҘжңҖеӨ§йҷҗеәҰеҮҸе°‘зғӯжі„йңІгҖӮ

жқҗж–ҷеҢ№й…Қпјҡ

жҺЁиҝӣеүӮйҡ§йҒ“з®Ўжқҗж–ҷйҖүжӢ©

дёҚеә”з®ҖеҚ•д»ҘжҳҜеҗҰж•Ҳд»ҝВ SpaceXВ дёәдҫқжҚ®пјҢиҖҢеә”з»“еҗҲе…·дҪ“и®ҫи®ЎйңҖжұӮдёҺдҫӣеә”е•Ҷзҡ„еҲ¶йҖ е·ҘиүәиғҪеҠӣз»јеҗҲиҜ„дј°гҖӮ

еңЁдј з»ҹеҲ¶йҖ и·Ҝеҫ„дёӯпјҢй“қеҗҲйҮ‘йҡ§йҒ“з®ЎйҖҡеёёйҮҮз”Ёе№іжқҝеҺӢжіўвҖ”еҚ·еҲ¶вҖ”зәөзјқз„ҠжҺҘзҡ„ж–№ејҸжҲҗеҪўпјҢиҜҘе·ҘиүәеңЁе°әеҜёдёҖиҮҙжҖ§гҖҒз„ҠзјқиҙЁйҮҸдёҺеҲ¶йҖ ж•ҲзҺҮж–№йқўеҸ—йҷҗпјҢеҜјиҮҙж•ҙдҪ“еҲ¶йҖ жҲҗжң¬иҫғй«ҳгҖӮ

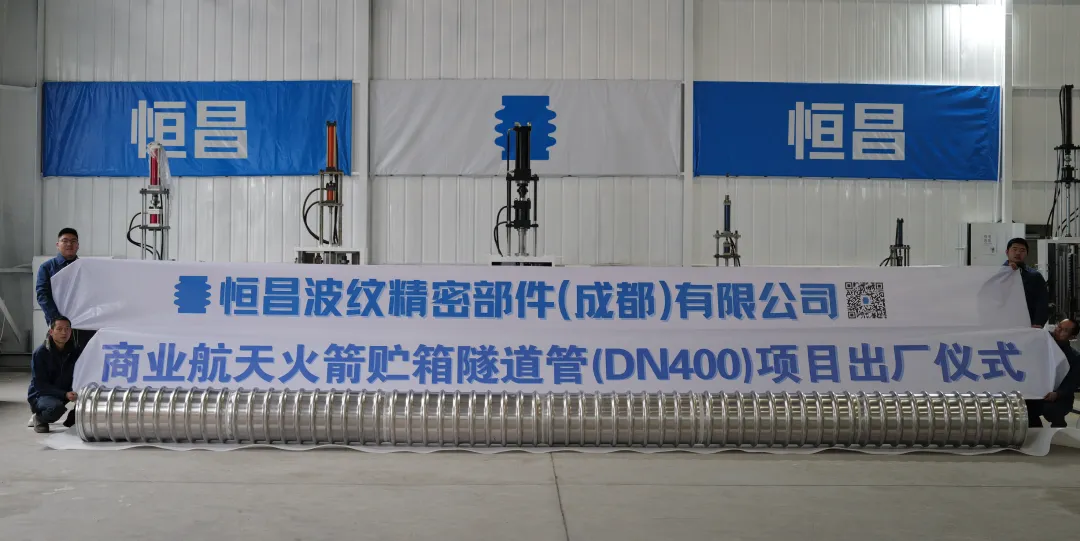

зӣёиҫғд№ӢдёӢпјҢиӢҘйҮҮз”ЁйҮ‘еұһжіўзә№з®ЎжҲҗеҪўе·ҘиүәеҲ¶йҖ йҡ§йҒ“з®ЎжіўеҪўз»“жһ„пјҢ并дҪҝз”Ёз®ЎжқҗпјҲжңүзјқжҲ–ж— зјқпјүеңЁз„ҠзјқиҙЁйҮҸж»Ўи¶ідёҖзә§ж— ж°”еӯ”иҰҒжұӮзҡ„еүҚжҸҗдёӢиҝӣиЎҢжіўзә№жҲҗеҪўпјҢеҸҜжҳҫи‘—йҷҚдҪҺеҲ¶йҖ еӨҚжқӮеәҰдёҺжҲҗжң¬гҖӮд»ҘеӨ§зәҰ 8-11В зұій•ҝеәҰпјҢDN380-420зҡ„й“қеҲ¶йҡ§йҒ“еӨ–з®ЎдёәдҫӢпјҢеңЁиҜҘе·Ҙиүәи·ҜзәҝдёӢпјҢд»…з®ЎдҪ“жң¬иә«зҡ„еҲ¶йҖ жҲҗжң¬еҸҜжҺ§еҲ¶еңЁ 15В дёҮдәәж°‘еёҒд»ҘеҶ…пјҢз”ҡиҮіжӣҙдҪҺгҖӮиҝҷд№ҹжҳҜжҲ‘д»¬з ”еҸ‘еӣўйҳҹеңЁиҝ‘еҚҠе№ҙжқҘзҡ„йҡ§йҒ“з®ЎеӨ–з®ЎеҲ¶йҖ е®һи·өдёӯеҸ–еҫ—зҡ„гҖҒеүҚжүҖжңӘжңүзҡ„жҢҮж•°зә§йҷҚжң¬зӘҒз ҙгҖӮ

еӣ жӯӨпјҢеңЁж»Ўи¶ідҪҺжё©жҖ§иғҪгҖҒз»“жһ„ејәеәҰдёҺз–ІеҠіеҜҝе‘ҪиҰҒжұӮзҡ„еүҚжҸҗдёӢпјҢ30X зі»еҲ—еҘҘж°ҸдҪ“дёҚй”Ҳй’ўд»ҚжҳҜйҖӮеҗҲдҪҺжҲҗжң¬дёҺеҸҜеӣһ收е•ҶдёҡзҒ«з®ӯи·Ҝзәҝзҡ„еҸҜиЎҢйҖүжӢ©пјҢе…¶дҪҺжё©ејәеҢ–зү№жҖ§дёҺиүҜеҘҪзҡ„з„ҠжҺҘйҖӮеә”жҖ§жңүеҠ©дәҺе®һзҺ°е·ҘзЁӢеҸҜиЎҢжҖ§дёҺжҲҗжң¬жҺ§еҲ¶д№Ӣй—ҙзҡ„е№іиЎЎгҖӮ

жһҒиҮҙжҖ§иғҪ/дёҖж¬ЎжҖ§е•ҶдёҡзҒ«з®ӯи·ҜзәҝпјҡВ еңЁеҜ№зі»з»ҹиҙЁйҮҸжһҒеәҰж•Ҹж„ҹзҡ„еә”з”ЁдёӯпјҢеҸҜиҖғиҷ‘йҮҮз”Ёй“қй”ӮеҗҲйҮ‘з®Ўи·Ҝз»“жһ„д»ҘйҷҚдҪҺиҙЁйҮҸгҖӮдҪҶеңЁдҪҚ移иЎҘеҒҝдёҺиҝһжҺҘйғЁдҪҚпјҢд»Қе»әи®®дҪҝз”ЁеҸҢеұӮжҲ–еӨҡеұӮдёҚй”Ҳй’ўйҮ‘еұһжіўзә№з®ЎиЎҘеҒҝеҷЁпјҢ并йҖҡиҝҮжі•е…°жҲ–еҸҢйҮ‘еұһжҺҘеӨҙпјҲBi-metallic Jointsпјүе®һзҺ°ејӮз§Қжқҗж–ҷиҝҮжёЎпјҢд»ҘжҺ§еҲ¶зғӯеә”еҠӣдёҺз»“жһ„еӨұй…ҚйЈҺйҷ©гҖӮ

еҠЁеҠӣеӯҰжҠ‘еҲ¶пјҡ

POGOпјҡеңЁи®ҫи®Ўйҳ¶ж®өеҝ…йЎ»ејҖеұ•жҺЁиҝӣзі»з»ҹвҖ”з»“жһ„зҡ„иҖҰеҗҲеҠЁеҠӣеӯҰеҲҶжһҗ/д»ҝзңҹпјҢ并еңЁж¶Іж°§жіөе…ҘеҸЈдҪҚзҪ®йў„з•ҷ**и“„еҺӢеҷЁпјҲAccumulatorпјү**жҺҘеҸЈпјҢд»ҘдҫҝиҝӣиЎҢиў«еҠЁжҠ‘еҲ¶ж–№жЎҲзҡ„еҸӮж•°еҢ–и®ҫи®ЎдёҺйӣҶжҲҗгҖӮ

з©әеҢ–пјҡйҖҡиҝҮеҠ еҺӢдёҺз®Ўи·ҜеҺӢйҷҚжҺ§еҲ¶зЎ®дҝқи¶іеӨҹзҡ„NPSP иЈ•еәҰпјҢ并еҜ№еӯ”жқҝдёҺејҜеӨҙзӯүеұҖйғЁжһ„еһӢиҝӣиЎҢжөҒеҠЁдјҳеҢ–пјҢйҷҚдҪҺеұҖйғЁдҪҺеҺӢдёҺеҲҶзҰ»йЈҺйҷ©пјҢд»ҺиҖҢеҮҸе°Ҹз©әеҢ–еҸ‘з”ҹжҰӮзҺҮгҖӮ

й—ҙжӯҮжіүйҳІжІ»пјҡ

еҜ№дәҺй•ҝеһӮзӣҙз®Ўи·ҜпјҢеҝ…йЎ»и®ҫи®Ўж°Ұж°”жіЁе…Ҙзі»з»ҹжҲ–еҶҚеҫӘзҺҜеӣһи·ҜгҖӮ

еҰӮжһңең°йқўи®ҫж–Ҫе…Ғи®ёпјҢжҺЁиҚҗйҮҮз”Ё**жҺЁиҝӣеүӮиҝҮеҶ·пјҲDensificationпјү**жҠҖжңҜпјҢд»Һзү©зҗҶеұһжҖ§дёҠжҸҗй«ҳзі»з»ҹзҡ„зғӯзЁіе®ҡжҖ§гҖӮ

жіўзә№з®Ўз»ҶиҠӮпјҡ

жүҖжңүй«ҳйҖҹжөҒдҪ“з®Ўи·Ҝдёӯзҡ„жіўзә№з®Ўеҝ…йЎ»й…ҚеӨҮдјёзј©ејҸеҜјжөҒиЎ¬еҘ—пјҲTelescoping Flow LinersпјүгҖӮ

и®ҫи®ЎдёӯйңҖеҢ…еҗ«дёҮеҗ‘иҠӮз»“жһ„д»Ҙеҗёж”¶еҸ‘еҠЁжңәж‘ҶеҠЁиҪҪиҚ·пјҢдёҚд»…д»…дҫқиө–жіўзә№з®Ўзҡ„жҹ”жҖ§гҖӮ

8. з»“и®ә (Conclusion)

ж¶ІдҪ“зҒ«з®ӯиҫ“йҖҒз®Ўи·Ҝзҡ„и®ҫи®ЎпјҢжң¬иҙЁдёҠжҳҜеңЁжөҒдҪ“зЁіе®ҡжҖ§гҖҒзғӯз®ЎзҗҶж•ҲзҺҮдёҺз»“жһ„еҸҜйқ жҖ§д№Ӣй—ҙжҢҒз»ӯжқғиЎЎдёҺдјҳеҢ–зҡ„зі»з»ҹе·ҘзЁӢгҖӮSpaceXВ зҡ„е·ҘзЁӢе®һи·өиЎЁжҳҺпјҢеҗҲзҗҶеҲ©з”Ёжқҗж–ҷеңЁдҪҺжё©зҺҜеўғдёӢзҡ„зү©зҗҶзү№жҖ§пјҲеҰӮ 30X зі»еҲ—дёҚй”Ҳй’ўзҡ„дҪҺжё©ејәеҢ–иЎҢдёәпјүпјҢ并结еҗҲзі»з»ҹзә§дјҳеҢ–жүӢж®өпјҲеҰӮжҺЁиҝӣеүӮиҝҮеҶ·пјүпјҢиғҪеӨҹеңЁзҺ°жңүе·ҘзЁӢдҪ“зі»еҶ…е®һзҺ°жҲҗжң¬дёҺжҖ§иғҪзҡ„жңүж•Ҳе№іиЎЎгҖӮ

然иҖҢпјҢиҝҷдёҖи·Ҝзәҝ并йқһжқҗж–ҷдёҺз»“жһ„и®ҫи®Ўзҡ„е”ҜдёҖзӯ”жЎҲгҖӮйҡҸзқҖе•ҶдёҡзҒ«з®ӯд»»еҠЎеӨҚжқӮеәҰдёҺе·ҘзЁӢзӣ®ж Үзҡ„дёҚж–ӯжҸҗеҚҮпјҢжҺЁиҝӣеүӮиҫ“йҖҒз®Ўи·Ҝд»Қжңүеҝ…иҰҒеңЁжқҗж–ҷдҪ“зі»гҖҒеҲ¶йҖ е·ҘиүәдёҺз»“жһ„еҪўејҸзӯүж–№йқўејҖеұ•иҝӣдёҖжӯҘзҡ„з ”з©¶дёҺйӘҢиҜҒпјҢд»ҘжҺўзҙўе…·еӨҮжӣҙй«ҳжҖ§иғҪжҪңеҠӣдёҺжҲҗжң¬ж•ҲзҺҮзҡ„и§ЈеҶіж–№жЎҲгҖӮ

дҪңдёәз®Ўи·Ҝдҫӣеә”е•ҶпјҢжҲ‘们е»әи®®е®ўжҲ·еңЁжҖ»дҪ“и®ҫи®Ўйҳ¶ж®өеҚіе……еҲҶз»“еҗҲд»»еҠЎеү–йқўдёҺеҲ¶йҖ жқЎд»¶пјҢеҜ№жқҗж–ҷдёҺз»“жһ„ж–№жЎҲиҝӣиЎҢз»јеҗҲиҜ„дј°дёҺйӘҢиҜҒпјҢд»ҺиҖҢеңЁе·ҘзЁӢеҸҜиЎҢжҖ§гҖҒй•ҝжңҹеҸҜйқ жҖ§дёҺжҲҗжң¬жҺ§еҲ¶д№Ӣй—ҙе®һзҺ°жӣҙе…·зӘҒз ҙжҖ§зҡ„е№іиЎЎгҖӮ

еј•з”Ёж–ҮзҢ®пјҡ

Astleford, W. J., J. L. Holster, and C. R. Gerlach.В Analysis of Propellant Feedline Dynamics. Interim Technical Report No. 1, NASA-CR-123913, Southwest Research Institute, Aug. 1972.

Berrier, William F., Jr.В Dynamics of Propellant Feedline Systems. MS thesis, Air Force Institute of Technology, 1985. Defense Technical Information Center, ADA184865.

Brennen, Christopher E.В Hydrodynamics of Pumps. Oxford UP, 1994.

Hitt, Matthew A., David M. Lineberry, Vineet Ahuja, and Robert A. Frederick. вҖңExperimental Investigation of Cavitation Induced Feedline Instability from an Orifice.вҖқВ 49th AIAA Aerospace Sciences Meeting, AIAA 2011-808, Jan. 2011.

Holster, J. L., W. J. Astleford, and C. R. Gerlach.В Analysis of Propellant Feedline Dynamics. Final Report, NASA-CR-124396, Southwest Research Institute, May 1973.

Korteweg, D. J. вҖңUeber die Fortpflanzungsgeschwindigkeit des Schalles in elastischen RГ¶hren.вҖқВ Annalen der Physik, vol. 241, no. 12, 1878, pp. 525вҖ“542.

Musk, Elon. вҖңStarship Update.вҖқВ SpaceX, 29 Sept. 2019, Boca Chica, TX. Presentation.

NASA.В Liquid Rocket Lines, Bellows, Flexible Hoses, and Filters. NASA-SP-8123, Lewis Research Center, 1977.

NASA.В Liquid Rocket Metal Tanks and Tank Components. NASA-SP-8088, Lewis Research Center, 1974.

NASA.В Prevention of Coupled Structure-Propulsion Instability (POGO). NASA-SP-8055, Oct. 1970.

Pasch, James. вҖңAres I Reaction Control System Propellant Feedline Decontamination Modeling.вҖқВ 46th AIAA Joint Propulsion Conference, AIAA 2010-6701, July 2010.

Perry, G. L. E., J. D. Suter, and S. G. Turner.В Advanced Liquid Oxygen (LOвӮӮ) Propellant Conditioning Concept Testing. NASA-TM-108477, Marshall Space Flight Center, Jan. 1995.

SpaceX. вҖңStarship.вҖқВ SpaceX,В www.spacex.com/vehicles/starship/. Accessed 14 Jan. 2026.

Streeter, Victor L., and E. Benjamin Wylie.В Fluid Transients in Systems. Prentice-Hall, 1993.

Tijsseling, A. S. вҖңFluid-Structure Interaction in Liquid-Filled Pipe Systems: A Review.вҖқВ Journal of Fluids and Structures, vol. 10, no. 2, 1996, pp. 109вҖ“146.

Van Hooser, K., et al.В Liquid Propulsion: Propellant Feed System Design. NASA-SP-2010-35254, Marshall Space Flight Center, 2010.В В В В жң¬ж–ҮдёәеҺҹеҲӣеҶ…е®№пјҢзүҲжқғеҪ’дҪңиҖ…жүҖжңүпјҢжңӘз»ҸжҺҲжқғзҰҒжӯўиҪ¬иҪҪпјҢж‘ҳзј–жҲ–з”ЁдәҺе•Ҷдёҡз”ЁйҖ”гҖӮдҫөжқғеҝ…究гҖӮВ В иҺ·еҸ–жӣҙеӨҡдә§е“ҒдҝЎжҒҜпјҢжҲ–е®ҡеҲ¶дё“еұһжҠҖжңҜж–№жЎҲпјҢж¬ўиҝҺйҡҸж—¶дёҺжҲ‘们иҒ”зі»гҖӮ