纳米压印

行业研究分析

2025年纳米压印行业全球市场规模达到约85亿美元,CAGR22%+,设备市场约12亿美元,CAGR20.7%。中国市场规模达到约23.6亿元,CAGR24.5%,预计2026年设备产值52亿元、CAGR28%+。

行业概述与产业链分析

1

纳米压印行业概述

纳米压印技术概述纳米压印技术(Nanoimprint Lithography, NIL)是一种先进的微纳制造技术,它通过机械转移的方式将模板上的微纳结构精确地复制到待加工材料上。这项技术最初由美国普林斯顿大学的华人科学家Stephen Y. Chou(周郁)教授在20世纪90年代中期发明,并迅速成为一种极具潜力的替代传统光刻技术的方法。

1. 基本原理

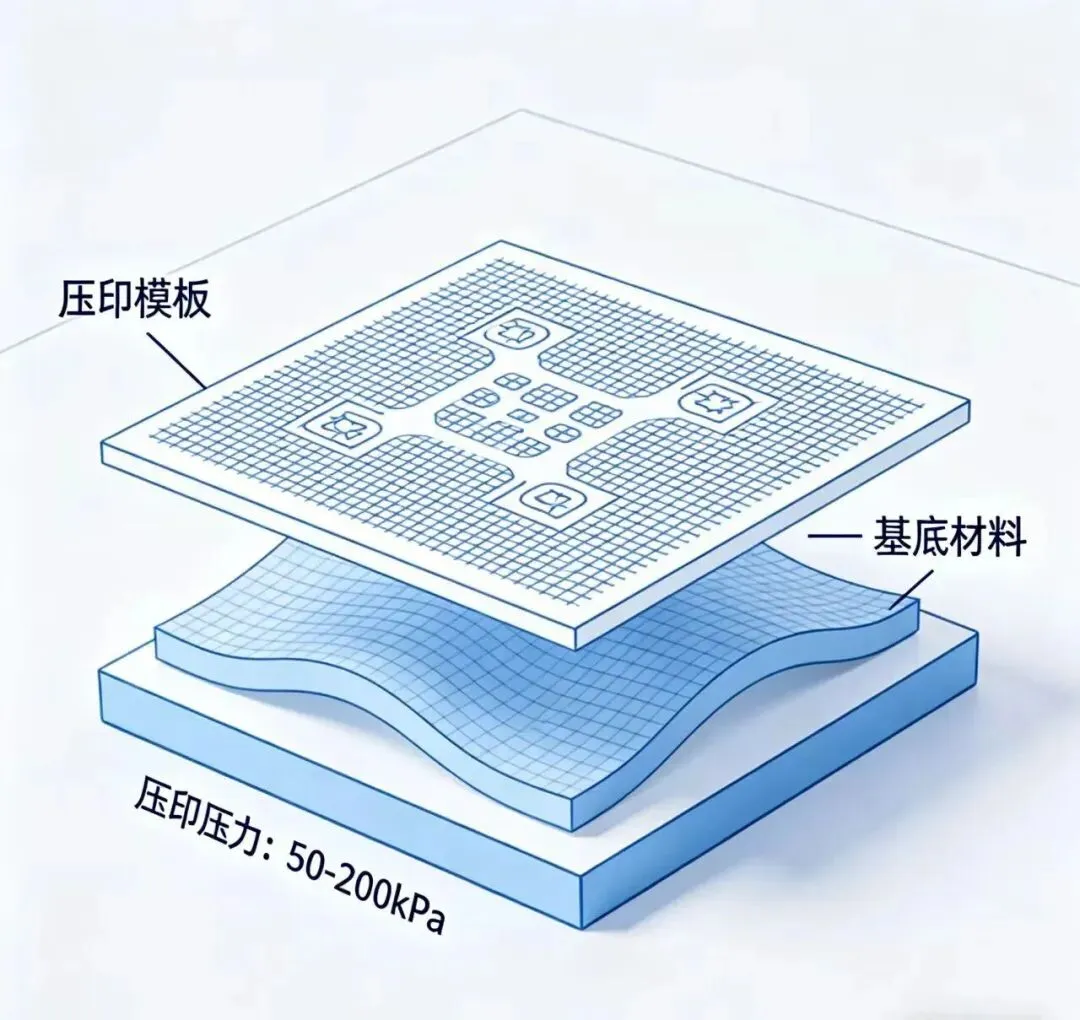

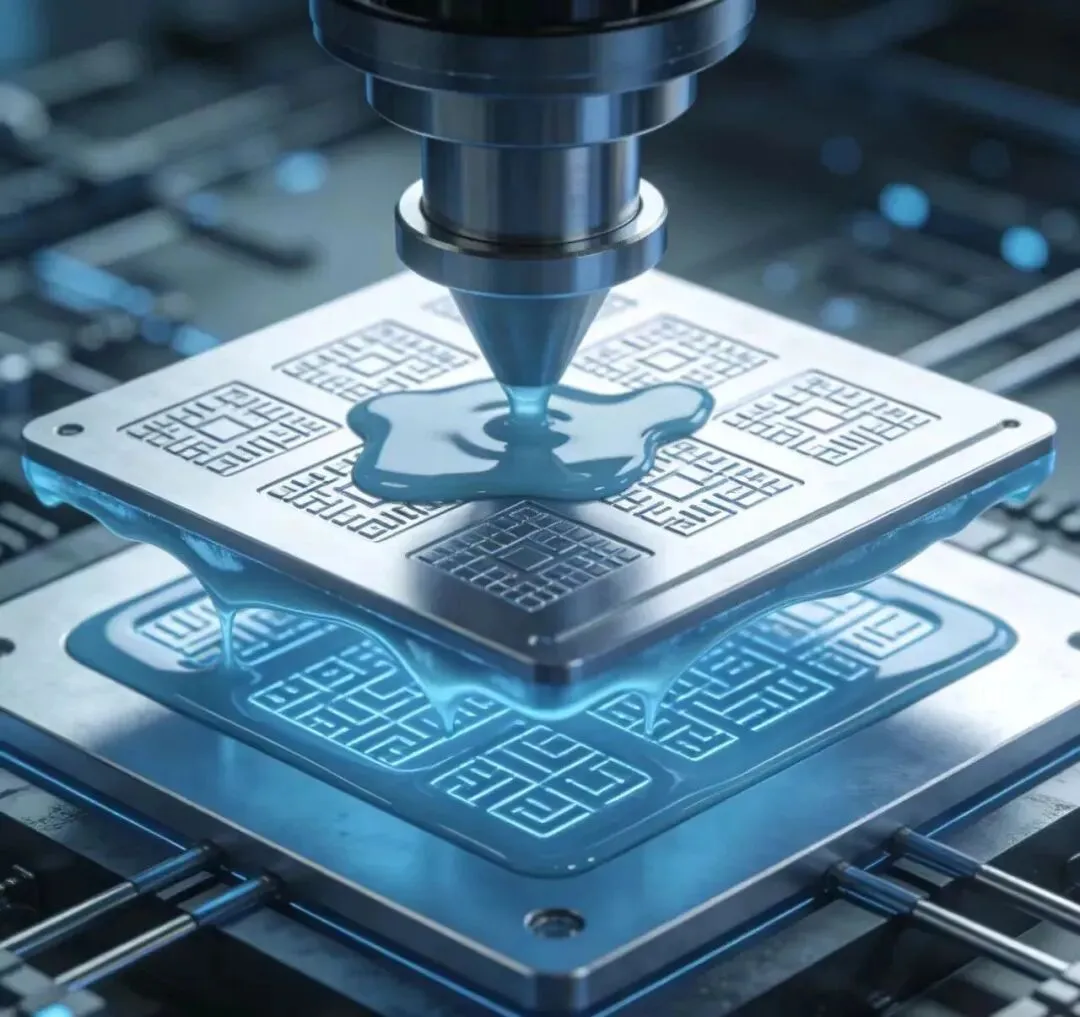

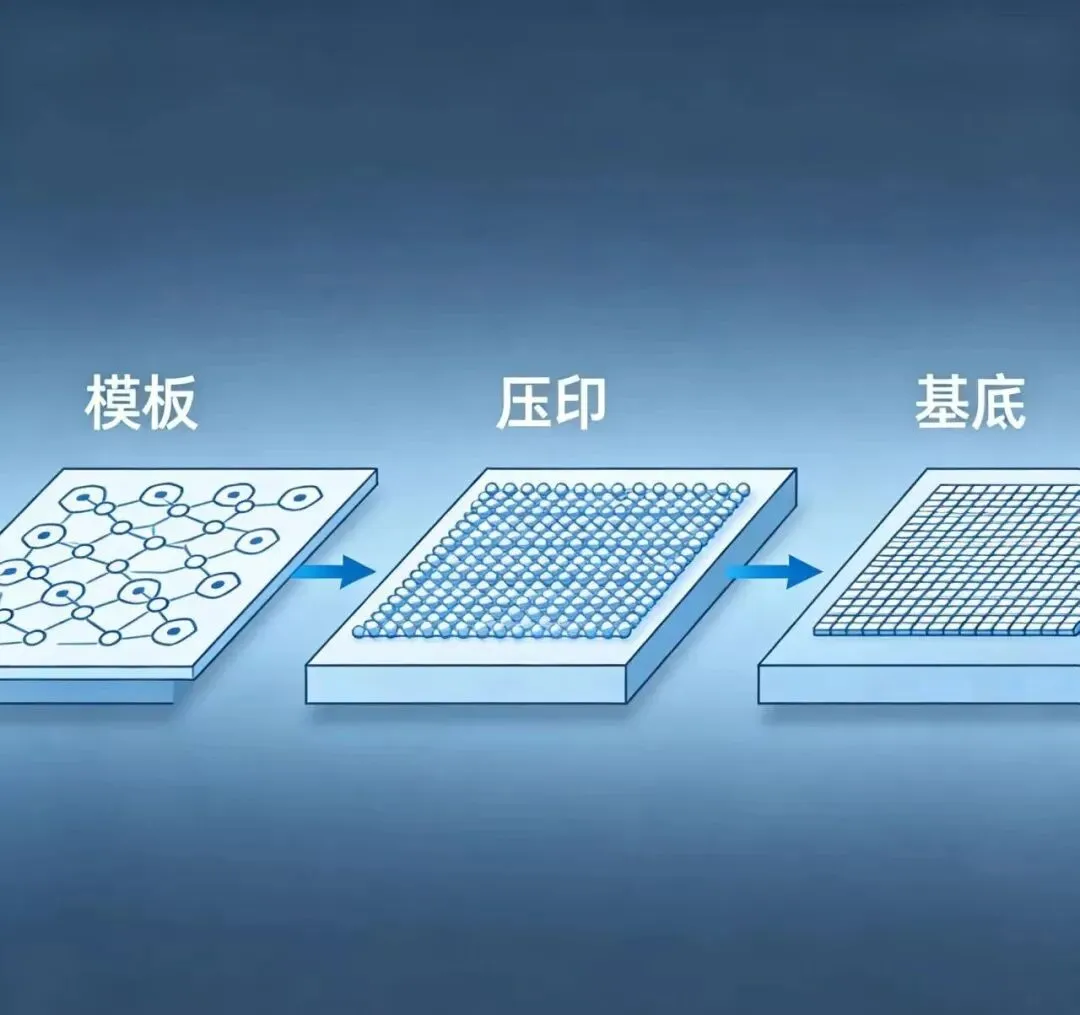

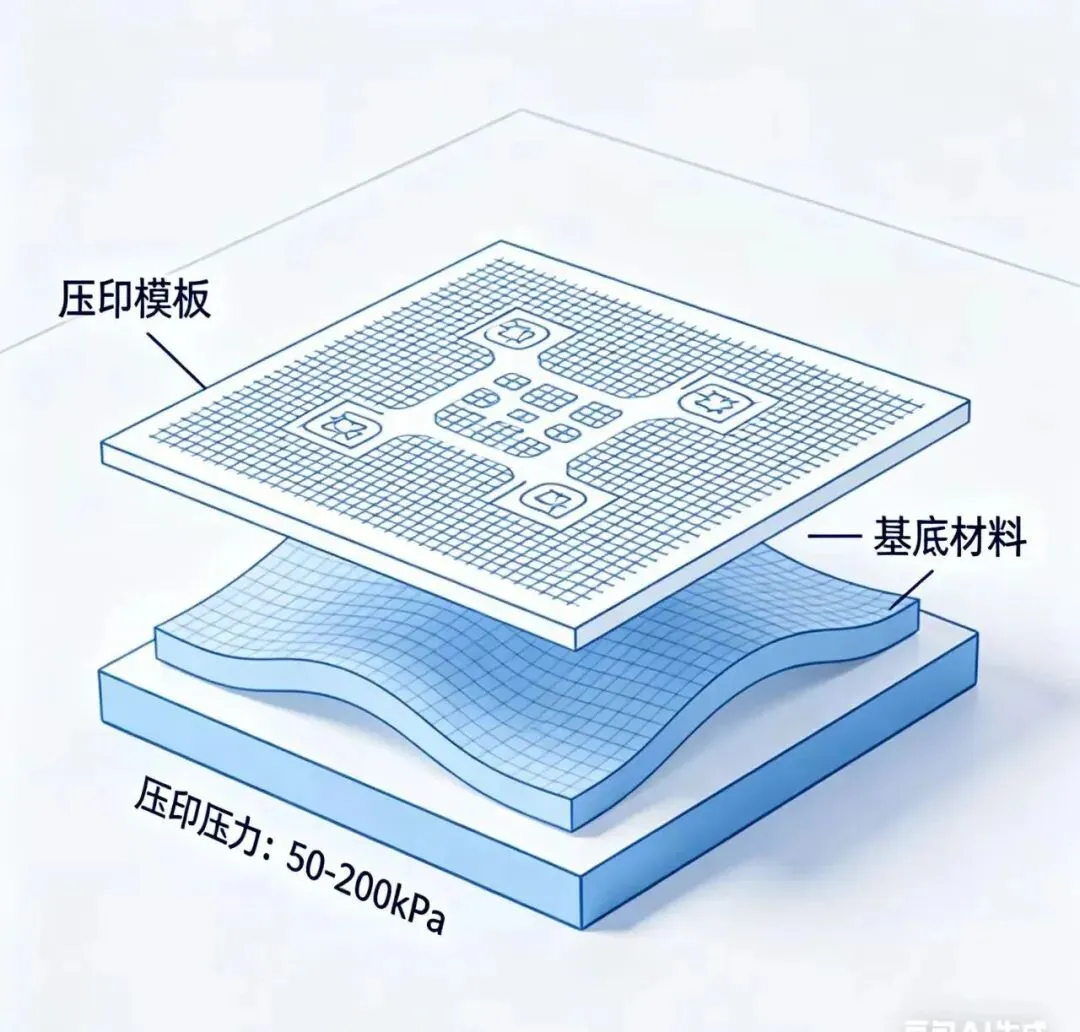

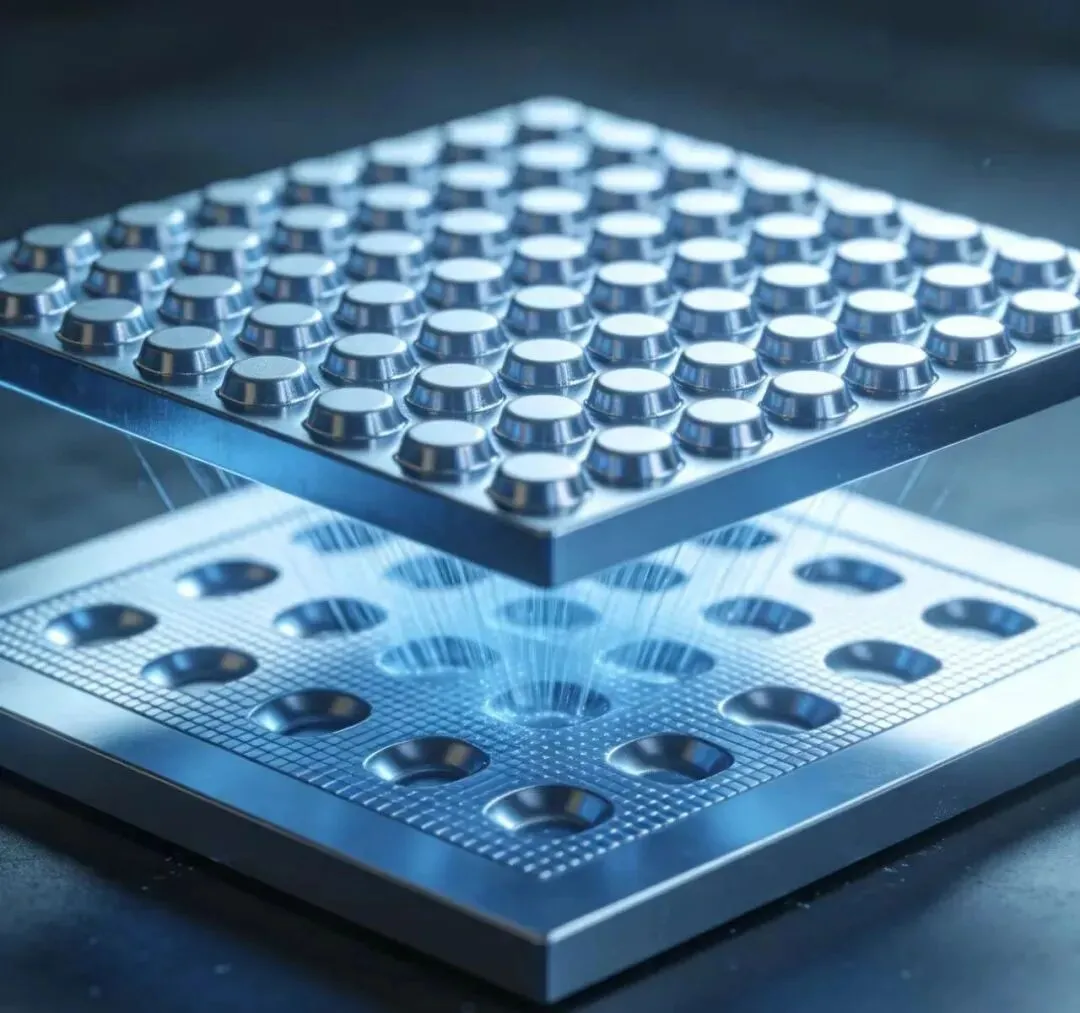

纳米压印的基本原理是利用机械力将具有特定图案的模板压入涂覆有可固化材料(如光刻胶或其他类型的聚合物)的基底上。当施加适当的热量或光照后,该材料会硬化并保留住模板上的图形。随后,通过移除模板和后续处理步骤(例如刻蚀),可以在基底上形成与模板对应的微纳结构。

2. 分类

根据不同的工艺条件和技术实现方式,纳米压印可以分为以下几种主要类型:

(1)热压印(Thermal NIL):使用热塑性聚合物作为压印层,在加热状态下使材料软化以便于填充模板中的细小特征;冷却后材料固化,从而完成图案转移。

(2)紫外固化压印(UV NIL):采用光敏树脂作为压印材料,通过紫外线照射来引发交联反应使其快速固化。这种方法操作简单、速度快且适合大规模生产应用。

(3)软刻蚀(Soft Lithography):通常指的是基于弹性体(如PDMS)制作柔性印章来进行图案复制的过程。相比硬模具而言,它可以更容易地适应复杂表面并且成本较低。

3. 技术特征

(1)高分辨率:纳米压印能够实现远低于传统光刻技术所能达到的最小线宽,目前已报道的最佳加工精度可达2纳米左右。

(2)高效低成本:由于不需要昂贵的曝光设备(如EUV光刻机),并且可以一次性转移大面积区域内的精细结构,因此具有较高的生产效率和经济性。

(2)广泛适用性:除了半导体工业外,纳米压印还在生物医学、光学器件、数据存储等多个领域展现出重要的应用前景。

4. 应用场景

(1)微电子与半导体:用于制造逻辑芯片、存储器等高性能集成电路,特别是对于那些对成本敏感但又需要严格控制缺陷率的应用场景非常适合。

(2)光子学与光电集成:包括LED、激光器在内的多种光电器件都可以借助纳米压印技术来构建复杂的三维结构,以提高性能指标。

(3)生物学与医学:纳米压印还可以用来创建仿生结构或者细胞培养平台,为研究生命科学提供了新的工具。

5.发展历程

纳米压印技术(Nanoimprint Lithography, NIL)自其发明以来,经历了从基础研究到实际应用的逐步发展过程。

(1)早期探索与发明

1990年代中期:纳米压印技术由美国普林斯顿大学的华人科学家Stephen Y. Chou(周郁)教授在1995年首次提出。他发表了一系列论文,描述了一种通过机械复制实现高分辨率图案化的方法,这种方法能够在亚微米尺度上创建结构,并且比传统光刻技术更加经济高效。

(2)初步研究与发展

20世纪末至21世纪初:随着对纳米科技的兴趣日益增长,纳米压印作为一种低成本、高效率的微纳加工手段受到了广泛关注。研究人员开始探索不同的材料和工艺条件,以优化压印效果并扩大其适用范围。例如,热压印(Thermal NIL)、紫外固化压印(UV NIL)等变体相继被开发出来,满足了不同应用场景的需求。

(3)商业化尝试

2004年及以后:一些公司如Molecular Imprints Inc. 开始尝试将实验室研究成果转化为商业产品和服务。尽管初期市场接受度有限,但这些努力为后续的技术进步奠定了基础。佳能公司在2004年开始探索纳米压印技术,并最终于2023年10月正式推出了适用于半导体制造的FPA-1200NZ2C设备,标志着该技术向工业化迈进了一大步。

(4)技术成熟与扩展应用

2010年代:随着技术的不断改进和完善,纳米压印逐渐克服了诸如模板寿命短、多层套准困难等问题,实现了更高的分辨率和更好的重复性。同时,这项技术也开始应用于更多领域,如LED制造、屏幕显示、DNA测序等。研究表明,纳米压印技术具有广泛的应用前景,并且能够显著降低成本。

(5)产业化的挑战与突破

2020年代:纳米压印技术虽然已经取得了显著进展,但在大规模生产和成本效益方面仍然面临一定挑战。为了应对这些问题,业界加大了研发投入,特别是在提高模板耐用性和开发新型压印材料方面进行了积极探索。此外,自动化生产线的设计和实施也促进了纳米压印技术的产业化进程。在中国,研发团队积极致力于解决技术瓶颈,推动纳米压印技术的应用扩展至更广泛的市场,极大促进了纳米科技的发展。

2

纳米压印产业链分析

纳米压印产业链分析纳米压印技术(Nanoimprint Lithography, NIL)作为一种高效的微纳制造方法,其产业链涵盖了从上游原材料供应到中游设备和材料制造,再到下游的应用和服务。

1. 上游:原材料与核心组件

(1)模板材料

硅基模板:硅是制作高精度、耐用性好的纳米压印模板的主要材料之一。它具有良好的热稳定性和机械强度,适合用于热压印。

聚合物模板:对于UV固化压印,通常使用光敏树脂或弹性体(如PDMS)来制作柔软且成本低廉的模板。

(2)压印材料

光刻胶:这是最常用的可固化材料,分为热塑性和光敏性两种类型。选择何种类型的光刻胶取决于具体的压印工艺。

其他功能性材料:随着应用领域的扩展,研究人员也在探索适用于特殊需求的新型压印材料,例如导电聚合物、生物相容性材料等。

(3)关键耗材

脱模剂:为了确保压印后的图案能够顺利从模板上分离而不损坏结构,通常需要在压印前涂覆一层薄薄的脱模剂。

清洗液:用于去除残留物质,保持模板清洁度,延长使用寿命。

2. 中游:设备制造与技术服务

(1)压印机

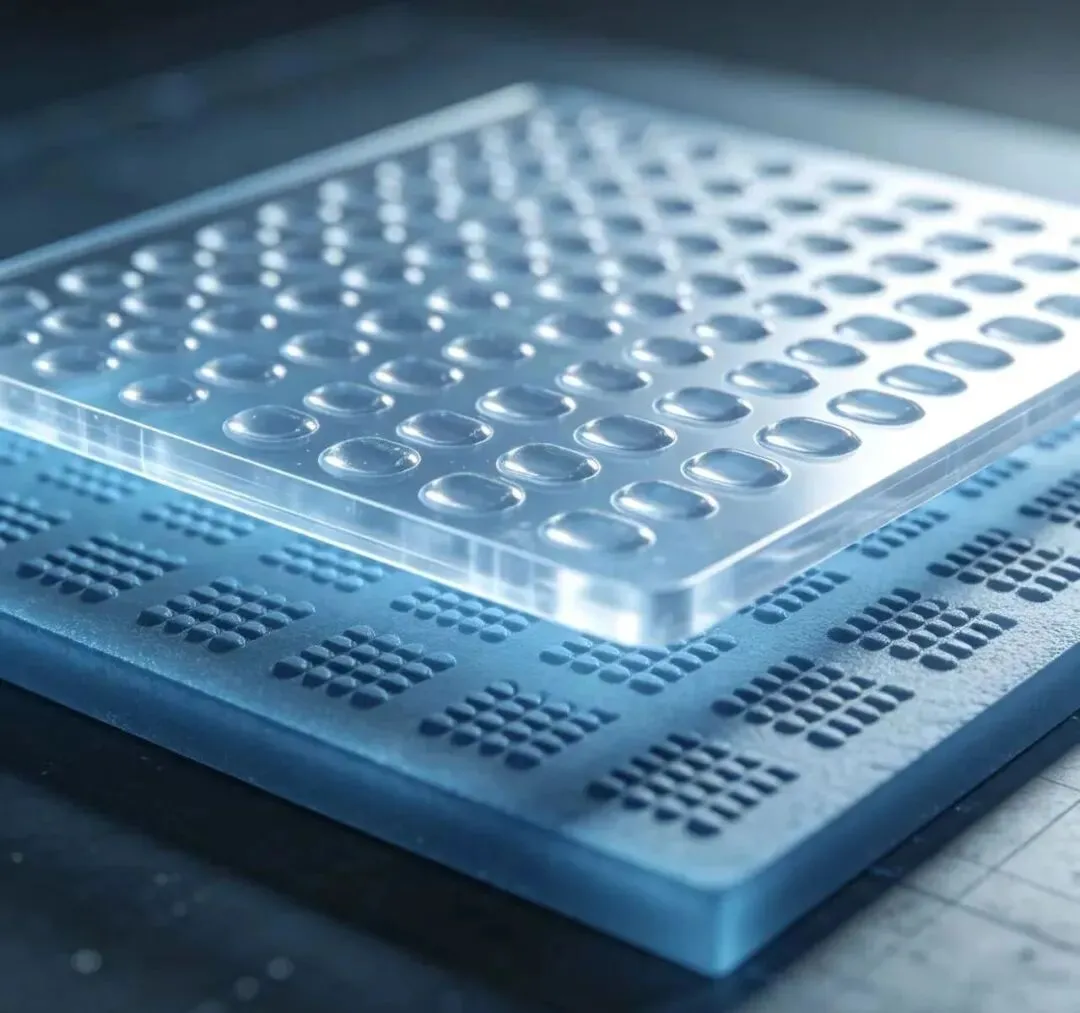

桌面型纳米压印机:这类机器体积较小,适用于实验室研究和小批量生产。它们可以提供高精度的压印能力,并支持多种不同的压印模式。

工业级纳米压印系统:针对大规模生产的需要,工业级设备具备更高的吞吐量和自动化程度,同时保证了良好的一致性和重复性。

(2)配套仪器

检测设备:包括扫描电子显微镜(SEM)、原子力显微镜(AFM)等高端表征工具,用于监控压印质量并进行缺陷分析。

后处理设备:如等离子体刻蚀机、化学气相沉积(CVD)炉等,用于完成后续加工步骤,以实现最终的功能化器件。

3. 下游:应用领域与市场服务

(1)半导体产业

集成电路制造:纳米压印技术被广泛应用于逻辑芯片、存储器等高性能IC的生产过程中,特别是那些对成本敏感但又需要严格控制缺陷率的应用场景非常适合。

(2)光子学与光电集成

LED与激光器:包括这些在内的多种光电器件都可以借助纳米压印技术来构建复杂的三维结构,以提高性能指标。

(3)生物学与医学

仿生结构创建:纳米压印还可以用来创建仿生结构或者细胞培养平台,为研究生命科学提供了新的工具。

个性化医疗:利用纳米压印制造定制化的诊断试剂盒或药物递送载体,满足精准医疗的需求。

(4)显示技术

OLED屏幕:纳米压印技术有助于改善有机发光二极管显示器的像素排列和色彩表现,从而提升视觉体验。

(5)数据存储

硬盘驱动器(HDD):通过纳米压印可以在磁盘表面形成微小的数据记录区域,增加单位面积的信息密度。

市场分析与竞争格局

2025年纳米压印行业呈现技术量产化加速、应用扩张、国产突破的格局,全球规模约85亿美元、中国设备市场约23.6亿元。同时,2025年是进入量产导入关键期,中国企业在存储与显示领域机会显著,需补模具、材料、控制软件短板。

1.市场规模与增长

- 全球市场:2025年约85亿美元,CAGR22%+;设备市场约12亿美元,CAGR20.7%。

- 中国市场:2025年设备规模约23.6亿元,CAGR24.5%;预计2026年设备产值52亿元、CAGR28%+。

- 区域格局:亚太占产能57%(中日韩为主),北美25%、欧洲16%。

2.竞争格局

- 国际巨头:Canon(14nm设备量产、年产能将翻三倍,专利1200+)、EVG(混合式与Roll-to-Roll工艺领先)、Obducat(利基市场深耕)。

- 中国力量:杭州璞璃科技PL-SR(10nm以下线宽)、普林纳米(步进重复设备)、天仁微纳/华卓精科(对准系统);国产设备良率约95%,关键组件量产化率不足15%。

- 专利分布:2025年新增专利约3500项,中日韩申请人占比74%。

3.驱动因素

- 驱动力:EUV成本高企,纳米压印设备投资降60%、能耗仅EUV10%;半导体先进封装、显示、光学、生物医疗需求扩张。

- 应用占比:半导体/先进封装35%→48%(2026E)、Micro LED显示(渗透率28%)、AR/VR光学、生物医疗(规模9亿美元)。

- 增长亮点:Micro LED显示渗透率15%→28%,成为增速最快细分;3D NAND/DRAM导入加速,长江存储试产验证。

4.技术路线

- 技术路线:混合式NIL与Roll-to-Roll设备出货增31%,单位成本降18%;AI缺陷检测、300mm高产能机型推进。

- 瓶颈与对策:

- 模具寿命与缺陷控制:研发抗粘附涂层、AI实时检测;Canon等优化工艺,良率至99%+。

- 国产组件短板:运动平台量产稳定性不足,国家基金三期扶持,2026年综合国产化率至45%+。

- 产能与一致性:提升对准精度、模板复用率,降低残胶率。

5.市场预测(2026-2030)

- 市场规模:2026年全球设备达14.3亿美元(CAGR20.7%),中国产值52亿元(CAGR28%+)。

- 技术节点:2027年推进5nm制程,存储芯片堆叠至1000层+。

- 国产化:2030年关键组件与整机全面自主可控,国产设备渗透率至40%+。

- 新兴场景:量子芯片、新能源材料、柔性电子打开新空间。

6.纳米压印发展趋势

纳米压印(Nanoimprint Lithography, NIL)技术正从实验室走向产业化,被视为突破传统光刻技术物理与成本极限的“颠覆性”力量。

(1)核心趋势:从“替代方案”向“主流制造范式”演进

纳米压印不再仅仅是低成本的备选方案,而是在重新定义微纳制造的规则。

(Ⅰ)突破物理极限:传统光学光刻受衍射极限限制(通常难以突破30nm以下),而纳米压印通过机械复刻的方式,分辨率可达 2-5纳米,甚至在理论上支持 1.4nm 等级的逻辑半导体制造,打破了EUV光刻机的波长瓶颈 。

(Ⅱ)极高的性价比:相比动辄上亿美元的EUV光刻机,纳米压印设备成本可降低 30%-50%,能耗仅为EUV的 1/10,这使得它在追求极致成本控制的存储芯片领域极具吸引力 。

(2)市场格局:寡头垄断与国产突围并存

目前的市场呈现“金字塔”型结构,但中国厂商正在加速追赶。

(Ⅰ)国际巨头领跑:佳能(Canon)是目前的领头羊,其FPA-1200NZ2C设备已规划用于5nm节点芯片制造;DNP(大日本印刷)等日企也在高精度模板领域占据优势。

(Ⅱ)国产设备“换道超车”:中国企业在2025年前后取得了显著突破。例如,璞璘科技交付了中国首台套10nm以下分辨率的纳米压印光刻机(PL-SR),光舵微纳的设备套刻精度达到3nm。这标志着中国在该领域正从“跟跑”向“并跑”甚至部分“领跑”转变 。

(3)应用场景:从单一到多元的爆发

虽然最初主要用于科研和简单图形,但现在正快速渗透进核心产业:

(Ⅰ)半导体存储(3D NAND/DRAM):这是目前最契合的落地场景。SK海力士、美光等巨头计划或已经开始使用纳米压印量产3D NAND,以解决多层堆叠带来的成本飙升问题 。

(Ⅱ)AR/VR光学器件:随着元宇宙和AI眼镜的发展,对微纳光学元件(如光波导)的需求激增,纳米压印的大面积、高效率特性完美匹配这一需求 。

(Ⅲ)生物医疗与柔性电子:纳米压印不仅能处理硅基底,还能在柔性材料和曲面上进行加工,广泛应用于微流控芯片、生物传感器和柔性显示等领域 。

(4)技术演进方向

为了适应量产需求,技术本身也在快速迭代:

(Ⅰ)产业链协同:行业正从单一设备销售转向“设备+材料+工艺”的整体解决方案。特别是压印胶(Resist)和模板(Stamp)的国产化与性能优化,是当前攻克的重点 。

(Ⅱ)混合工艺:并非完全取代光刻,而是出现“光刻+压印”混用的趋势。即在芯片制造中,将部分高精度、高重复性的结构用纳米压印替代,其他部分仍用光刻,实现降本增效 。

?

纳米压印胶

NIL技术是一种固有的三维图案化技术,压印模具可以由多层垂直堆叠的方法来制备,两层结构的复制只需要一个压印步骤,这使得芯片制造商可以降低芯片制造成本,提高产品的生产量。通常,纳米压印材料不需要调成为对给定波长的光具有高的分辨率和灵敏度。因此,更大范围的不同性能的材料都可以应用在纳米压印技术中。

1.基本介绍

UV-N242是一款环境友好型紫外纳米压印粘合剂,可根据客户需要,订制指定厚度(3500rpm)的纳米压印胶(厚度偏差±10nm), 厚度100-1000nm。

2.技术特征

1)低粘度紫外纳米压印用光刻胶,≤50mPa·s.

2)压印结构精度高,≤15nm.

3)可实现高深宽比结构材料压印(3:1).

4)适用于蓝宝石、石英、硅、镍、PDMS、以及聚合物复合压印模板材料.

5)适用于蓝宝石、石英、硅、镍、PDMS、GaAs、InP、GaN、Ti、Au、PE等多种基底材料.

6)有机无机混合材料,提高了压印胶的抗刻蚀性.

7)可在常规条件下实现快速固化,无须真空无氧环境.

8)低压压印工艺过程,调节工艺条件残余层厚度可控制在10nm以下.