当175Wh/kg照进现实,我想起了6年前的实验室困境

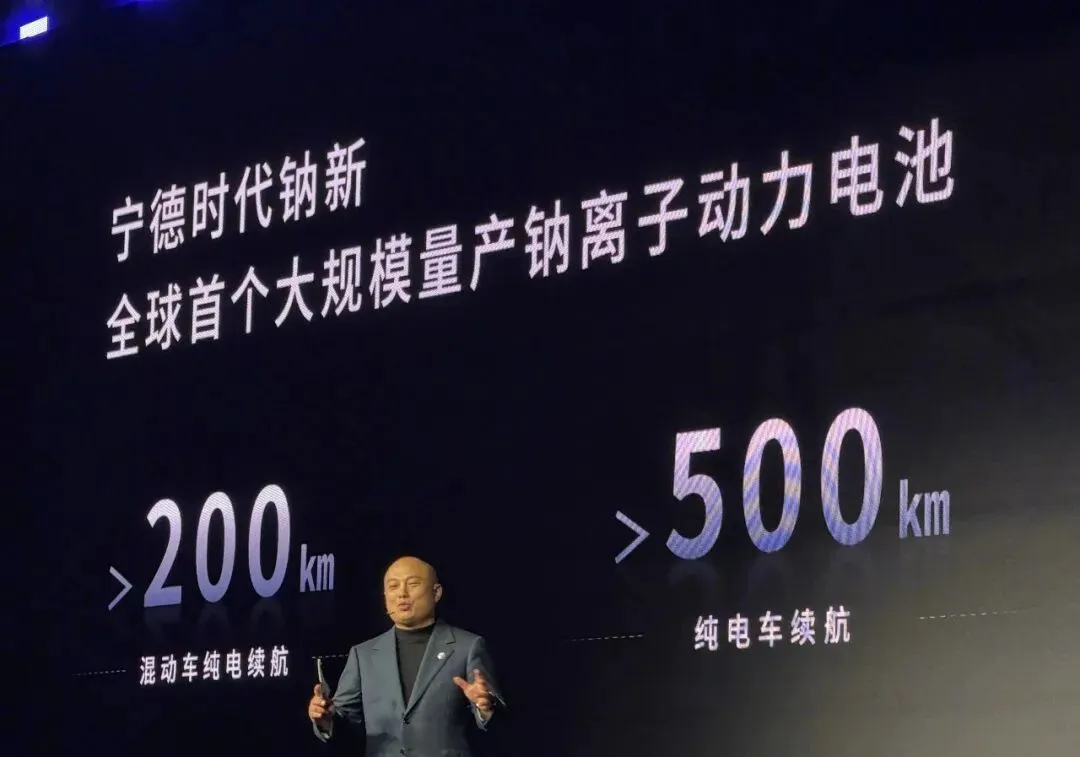

2026年2月,宁德时代与长安汽车联合举办的钠电发布会,让整个行业沸腾——全球首款钠电量产乘用车亮相,175Wh/kg的电芯能量密度、-40℃下90%的容量保持率、锯断后仍能放电的极致安全,每一个数据都在刷新行业认知。

作为一名从2020年就扎进钠电研发的工程师,我盯着直播屏幕上的技术参数,瞬间想起了6年前的实验室:

那时我们团队为了将硬碳负极首效从78%提升到82%,连续3个月泡在管式炉前,仅碳化温度就调整了上百次;

为解决低温电解液结冰问题,在溶剂配比上经历了2000多次失败,最终才勉强实现-20℃下85%的容量保持率。

宁德时代的发布会,不仅是技术突破的宣告,更像一把钥匙,打开了钠电产业化的“加速阀”。

今天,我将从技术拆解、亲身经历、格局预判三个维度,聊聊这场发布会背后的行业真相。

一、技术亮点拆解:宁德的突破,戳中了行业哪些“老痛点”?

宁德时代此次发布的“钠新电池”,看似是参数的飞跃,实则是对钠电行业长期痛点的精准破解。

作为一线研发,我太清楚每一个技术亮点背后,隐藏着多少行业共同的挣扎。

1. 175Wh/kg能量密度:打破“钠电低能量”的刻板印象

钠电行业长期被诟病“能量密度低,难登大雅之堂”——此前量产钠电芯能量密度普遍在120-150Wh/kg,仅能满足储能、低速车等场景。

而宁德时代将这一指标拉至175Wh/kg,搭配第三代CTP成组技术,实现了400km以上的纯电续航,直接叩开了乘用车市场的大门。

这背后的核心突破,在于无负极技术与聚阴离子正极的协同优化。

我团队曾在2023年攻关高能量密度钠电,当时硬碳负极的比容量卡在300mAh/g,正极材料循环寿命不足1500圈,导致电芯能量密度难以突破140Wh/kg。

而宁德通过“自生成无负极”技术,优化电芯结构,同时提升负极靶向定位沉积,让负极容量从300mAh/g提升至1200mAh/g以上。

更关键的是,宁德解决了“能量密度与循环寿命”的矛盾。我们此前为提升能量密度,曾尝试增加正极活性物质占比,却导致电芯循环寿命从2000次骤降至1200次。

而宁德通过电解液添加剂创新,在5C快充条件下仍能实现1万次循环,这意味着钠电在储能场景的全生命周期成本,有望比磷酸铁锂低18%-25%。

2. -50℃极寒放电:我的“北极科考”式研发往事

发布会中最让我共鸣的,是钠新电池在-50℃极端环境下仍能稳定放电的表现——这正是钠电的天然优势,也是我们团队曾死磕的领域。

2022年,我们承接了北方某寒区储能项目,要求-30℃下容量保持率≥80%。

初期采用常规电解液配方,电芯在-20℃就出现容量断崖式下跌,仅能保持65%。为解决这一问题,我和团队做了3个月的“低温实验”:把实验室温度调到-30℃,穿着羽绒服调试电解液配比,每天记录不同溶剂(EC/DMC/EMC)比例、钠盐浓度对低温性能的影响。

最终我们发现,当电解液中加入15%的氟代溶剂,同时将六氟磷酸钠浓度提升至1.5mol/L时,-30℃容量保持率能提升至82%。

但这一方案的代价是成本上涨30%,且高温稳定性下降。

而宁德时代的“复合抗冻电解液”,通过新型钠盐与添加剂的协同,实现了-40℃容量保持率超90%,同时兼顾70℃高温性能,这背后是超3万次材料层级分析的积累——正如我当年的导师所说:“钠电的低温优势,不是天生的,是靠千分之一的配方精度堆出来的。”

3. 本质安全突破:从“被动防御”到“主动安全”的跨越

钠电的本征安全的优势,但此前行业缺乏极致场景的验证。

宁德时代在发布会上展示的“电钻穿透、整体锯断仍不爆炸”的测试,彻底打消了市场对钠电安全性的顾虑。

这让我想起2024年的一次安全测试事故:我们的一款钠电芯在挤压测试中出现冒烟现象,排查后发现是负极硬碳的灰分超标(铁含量达80ppm),导致内部微短路。

为解决这一问题,我们引入“高温氯化+多级水洗”工艺,将铁含量降至30ppm以下,才通过安全认证。

而宁德时代从材料层面消除了热失控的助燃因素,实现“无烟无感”的安全表现,这意味着钠电在矿山、冷链等高危场景的应用限制被彻底打破。

二、我的研发血泪史:宁德的突破,照亮了我们曾走过的弯路

宁德时代的发布会,不仅是技术成果的展示,更像一面镜子,照见了钠电研发人员的共同困境。

6年研发路,我踩过的坑、熬的夜,都在这场发布会上找到了答案。

1. 硬碳负极:从“进口依赖”到“国产突围”的挣扎

硬碳是钠电的核心,也是我入行后啃的第一块“硬骨头”。

2020年,国内硬碳产能极小,高端产品依赖日本可乐丽,价格高达20万元/吨。

我们团队曾尝试用椰壳制备硬碳,实验室小试数据亮眼(比容量310mAh/g),但中试阶段因原料灰分波动(1.2%-3.8%),导致产品一致性极差,首效波动超过5%。

为解决这一问题,我们花了1年时间优化前驱体预处理工艺:将“单次水洗”改为“酸洗-水洗-碱洗”三级处理,将灰分从3.5%降至0.5%以下;同时引入预碳化工艺,600℃下去除挥发分,稳定比表面积。

而宁德时代通过规模化生产与电芯工艺优化,已将硬碳排出电芯端这个选项,这背后是近百亿元研发投入的支撑——这也让我明白,钠电的产业化,从来不是实验室的“单点突破”,而是全产业链的“协同作战”。

2. 供应链配套:从“定制化”到“规模化”的跨越

钠电与锂电的核心差异,导致供应链需要重新适配。

2023年,我们研发高倍率钠电时,需要超薄铝箔(7μm)作为集流体,但当时国内主流铝箔厂商的最小起订量达500万平方米,且厚度公差难以控制(±1μm),导致电芯内阻波动过大。

为拿到样品,我和采购同事跑遍了长三角的铝箔企业,最终以2倍于锂电铝箔的价格,从一家小企业定制了小批次产品。

而宁德时代通过产业链赋能,推动超薄铝箔、专用隔膜等配套环节的规模化生产——2026年钠电正极产能将突破12万吨,是2025年的10倍,这意味着供应链的成本将持续下降,中小企业的研发门槛也会降低。

3. 市场认知:从“过渡产品”到“破局者”的转变

6年前我参加行业展会,听到最多的声音是“钠电是锂电的备胎”。

2024年碳酸锂价格回落至10万元/吨后,很多客户直言“没必要用不成熟的钠电”。

我们曾为某储能项目提供钠电方案,其全生命周期成本比磷酸铁锂低20%,但客户因“认知偏见”选择了锂电。

而宁德时代与长安汽车的合作,让钠电正式进入乘用车赛道——全球首款钠电量产车年中上市,长安多品牌将全面搭载钠新电池,这将彻底改变市场对钠电的认知。

正如我2025年在山西某煤矿应急电源项目中证明的:钠电不是“替代者”,而是“互补者”,在低温、高危、长时储能等场景,其优势是锂电无法替代的。

三、行业格局预判:未来3年,钠电行业将迎来“三国杀”?

宁德时代的入局,标志着钠电行业从“小众探索”进入“巨头博弈”时代。结合我的行业经验,未来3年钠电行业将形成“三大梯队”的竞争格局,而技术路线、产能规模、场景适配将成为核心竞争力。

1. 第一梯队:宁德时代领衔的“龙头阵营”

宁德时代凭借技术积累(十年研发、近百亿元投入)、产能规模(2026年换电站3000座)、客户资源(长安汽车全系配套),将占据钠电市场的主导地位。

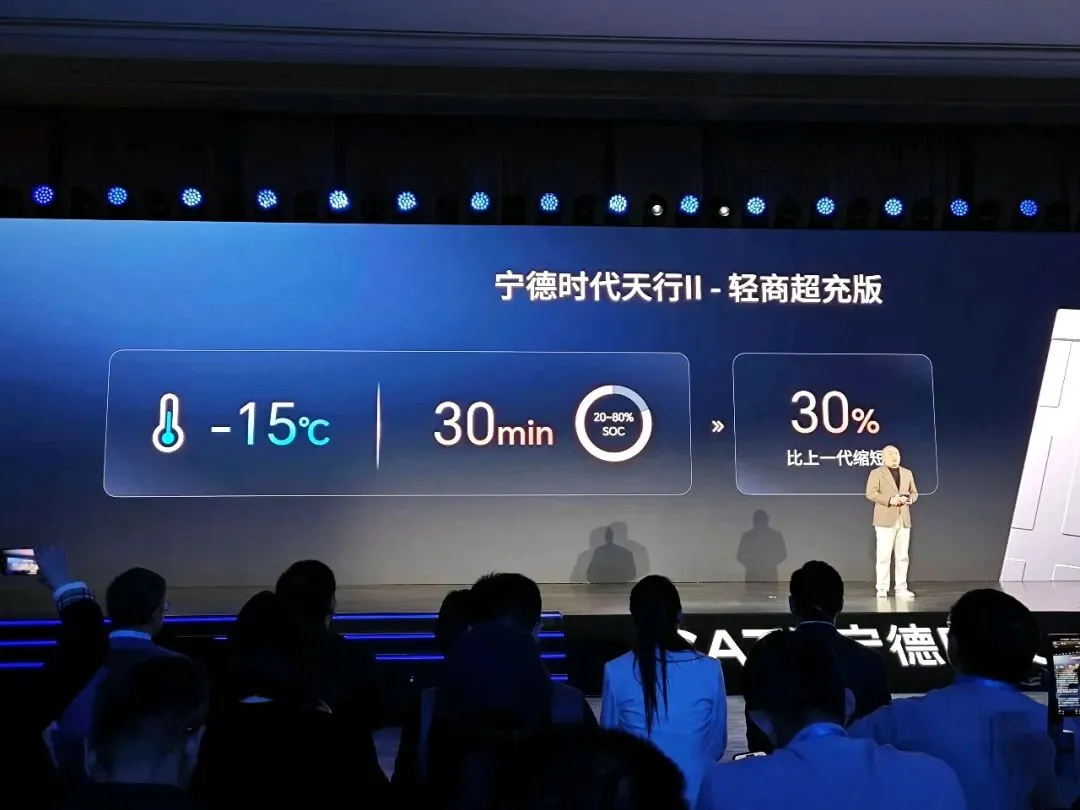

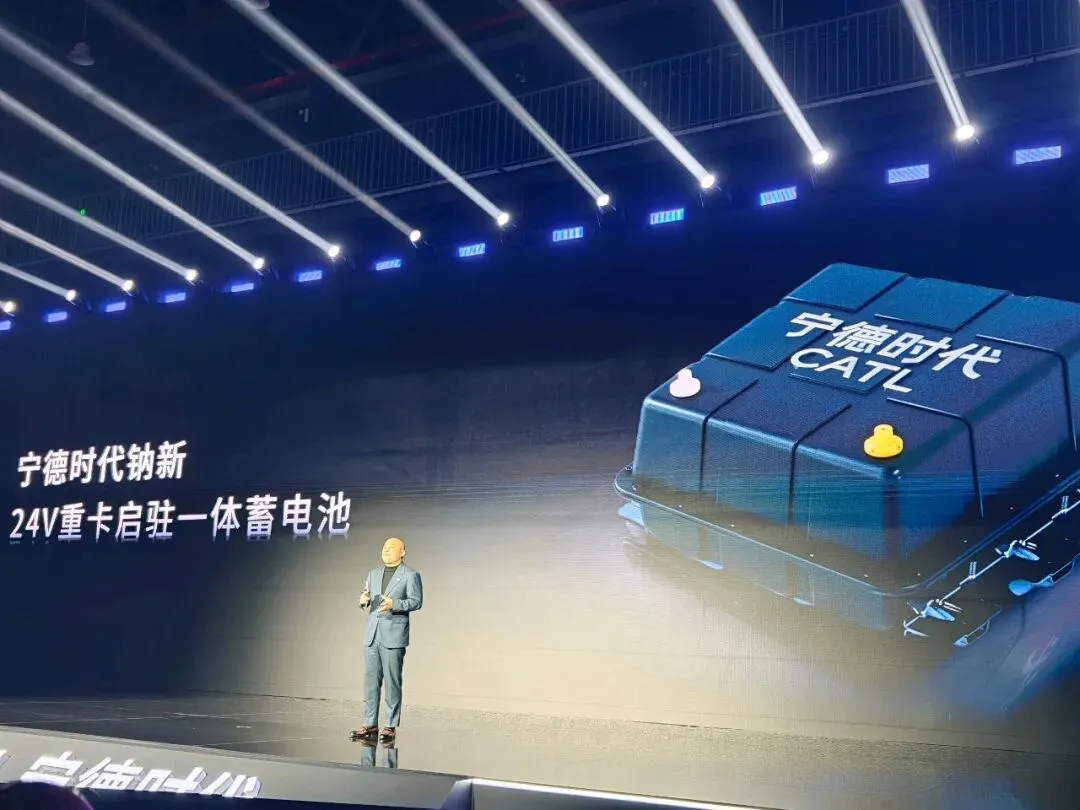

其优势在于“全场景覆盖”:乘用车(400km+续航)、商用车(重卡启驻电池)、储能(寒区大储)、换电网络,形成闭环生态。

这一阵营还将包括亿纬锂能等锂电巨头——亿纬锂能已投资10亿元建设钠能总部项目,凭借锂电供应链优势,有望在储能领域快速突围。

龙头企业的竞争焦点,将是能量密度提升(目标200Wh/kg)和成本控制(2028年目标0.25元/Wh)。

2. 第二梯队:专注细分场景的“特色玩家”

中科海钠、众钠能源等专注钠电的企业,将在细分场景形成差异化优势。

例如中科海钠的聚阴离子路线,循环寿命可达6000圈以上,更适配长时储能场景;

众钠能源在两轮车领域的布局,凭借低温性能优势,有望抢占北方及出口市场(如俄罗斯、东北)。

我曾与中科海钠的团队交流,他们的硬碳技术已实现330mAh/g的比容量,且成本控制在2.8万元/吨以下。

这类企业的生存逻辑是“不与龙头正面竞争,而是做场景深耕”——比如在矿山应急电源、5G基站备电、低速电动车等领域,其灵活性和成本优势更明显。

3. 第三梯队:材料企业延伸的“跨界选手”

正极材料企业(龙佰集团、容百科技)、负极企业(佰思格、贝特瑞)等产业链上游企业,将通过延伸布局进入钠电制造领域。

例如龙佰集团在普鲁士蓝正极的布局,容百科技的聚阴离子材料量产,都将为其进入钠电制造提供优势。

但这类企业面临的挑战是“系统集成能力不足”——钠电的产业化不仅是材料的堆砌,还需要电芯设计、BMS管理、工艺适配的协同。

我曾接触过一家跨界做钠电的材料企业,其正极材料性能优异,但因电芯结构设计不合理,导致能量密度比预期低20%。

4. 竞争焦点:技术路线分化与场景适配

未来行业的技术路线将呈现“三足鼎立”态势:

1️⃣无负极钠电路线:以宁德时代为代表,聚焦动力领域,优势是能量密度高(145-180Wh/kg),适配乘用车、商用车;

2️⃣聚阴离子路线:以海四达为代表,聚焦储能领域,优势是循环寿命长(6000+圈),适配长时调峰;

3️⃣普鲁士蓝路线:短期难以量产(结晶水问题未解决),但长期降本潜力大,预计2028年后逐步落地。

而场景适配将成为竞争的核心:

北方寒区的储能项目,聚阴离子路线更具优势;

乘用车市场,无负极路线主导;

商用车启驻场景,钠电将逐步替代铅酸电池(全生命周期成本低61%)。

四、结语:钠电的破局,从来不是“颠覆”,而是“共生”

宁德时代的钠电发布会,让我想起6年前入行时的初心:不是用钠电替代锂电,而是让新能源的应用边界更广阔。

锂电池在高端乘用车、长续航场景的优势依然不可撼动,而钠电在低温、储能、低成本场景的突破,将形成“钠锂双星闪耀”的格局。

10年研发路,我从一个只会调参数的应届生,变成能解决实际问题的工程师。

我深知钠电的产业化不会一蹴而就,成本控制(当前0.4元/Wh vs 锂电0.34元/Wh)、供应链成熟度、技术路线之争仍是需要跨越的坎。

但宁德时代的突破,让我们看到了希望——当硬碳成本降至3万元/吨以下,当钠电乘用车正式量产,当储能项目规模化落地,钠电将真正成为新能源的“破局者”。

作为一名钠电研发工程师,我将继续在硬碳制备、电解液优化、钠电池开发的道路上深耕。

我相信,未来的新能源市场,不是某一种技术的胜利,而是多元技术的共生——锂电负责“跑得远”,钠电负责“跑得稳、跑得省”,共同构建更可持续的能源体系。

这场钠电革命,才刚刚开始。