1. 行业背景摘要:新能源汽车热管理系统的技术重构与电子水泵的演进

1.1 全球电动化浪潮下的热管理新常态

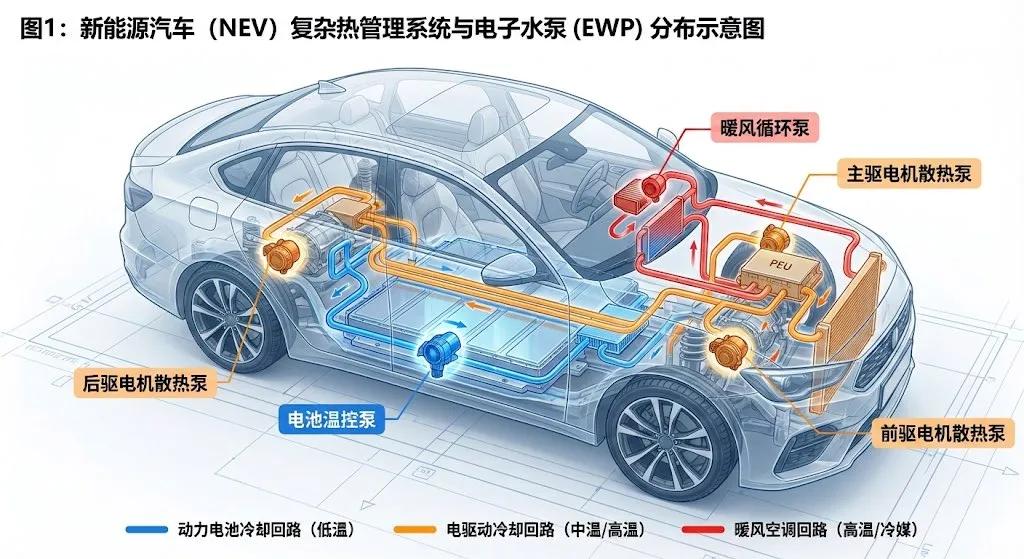

随着全球汽车产业向电动化(Electrification)的不可逆转型,新能源汽车(New Energy Vehicles, NEVs),涵盖纯电动汽车(BEV)与插电式混合动力汽车(PHEV),正经历着从早期的“续航里程竞赛”向“能效与补能效率竞赛”的深刻转变。在这一进程中,整车热管理系统(Thermal Management System, TMS)的地位被提升至前所未有的高度。不同于传统内燃机汽车主要依靠发动机余热进行被动式或简单的节温器控制,新能源汽车的热管理是一个涉及动力电池(Battery)、电驱动系统(E-drive, 含电机与逆变器)以及乘员舱(Cabin)的高度耦合、多目标优化的复杂能量流系统。

特别是在800V高压快充架构逐步成为主流的当下,热管理系统面临着双重极限挑战:一方面,在超级快充模式下,电池包需要在短时间内承受高达300kW-480kW的充电功率,由此产生的瞬时热冲击要求冷却系统具备极高的响应速度和换热能力;另一方面,为了缓解冬季续航衰减焦虑,热泵系统(Heat Pump)与高压PTC加热器的应用使得热管理管路更加复杂,系统必须在-30°C至55°C的宽温域内实现精确到±1°C的温控精度。

1.2 电子水泵(EWP):热流体控制的核心执行器

在这一复杂的流体网络中,电子水泵(Electronic Water Pump, EWP)充当着“心脏”的角色,负责驱动冷却液在各个热交换回路中循环。传统的机械水泵与发动机转速由于机械连接而线性耦合,无法在发动机停机或低转速高负载工况下提供按需的冷却流量。相比之下,基于无刷直流电机(BLDC)驱动的电子水泵实现了冷却液流量与整车工况的完全解耦。

在现代EV架构中,单车通常配备2至5个不同功率等级的电子水泵,分别服务于:

动力电池冷却回路:通常需要中低功率、高精度的流量控制,以维持电芯在最佳电化学活性温度区间(25°C-35°C),并防止热失控。

电机电控冷却回路:由于SiC/GaN逆变器和高转速电机的高功率密度,该回路需要大流量、高扬程的水泵来迅速带走高热通量。

暖风空调回路:涉及高压加热器与座舱暖风,要求水泵具备极高的静音性和长寿命。

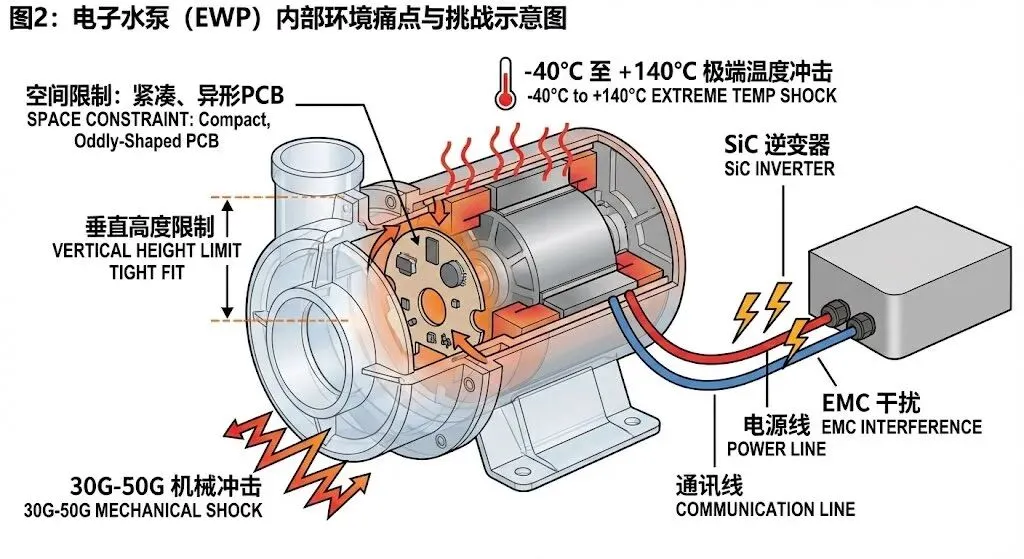

随着E/E架构向域控制(Domain Control)和区域控制(Zonal Control)演进,电子水泵正从单纯的执行部件向智能化节点转变。新一代EWP不仅集成了电机控制器(MCU),还通过LIN或CAN总线直接接入整车热管理域控制器,支持故障自诊断(OBD)、堵转保护及精细的PWM调速。这种高度集成化趋势意味着其内部的电力电子单元(PEU)必须在极度受限的物理空间内,处理更高的功率流,同时应对更为严苛的电磁干扰(EMI)和热机械应力。

2. 系统级痛点分析:800V架构与严苛环境下的技术博弈

2.1 空间与功率密度的矛盾:小型化设计的极限挤压

在新能源汽车的前机舱(Front Trunk, Frunk)或底盘区域,随着三合一电驱系统、车载充电机(OBC)、DC-DC转换器及热管理集成模块(Integrated Thermal Module, ITM)的布置,留给电子水泵的安装空间被极度压缩。

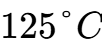

PCB尺寸限制:为了适应紧凑的泵体外壳,EWP控制器的PCB板往往被设计成圆形或异形,且面积极小。这要求板载的磁性元件(特别是功率电感)必须具备极高的功率密度(Power Density)。

高度限制:EWP通常采用“湿式”转子结构或紧凑的屏蔽泵设计,控制器往往紧贴电机后盖,垂直高度空间(Z-height)受限严重。传统的组装式电感或环形线圈由于体积庞大、高度难以控制,难以满足现代EWP对扁平化(Low Profile)设计的需求。

高压隔离需求:在800V系统中,虽然EWP多由12V或48V低压网供电,但高低压线束的近距离并行布置要求低压侧组件也必须具备更强的抗干扰能力,且部分辅助驱动可能直接取电于高压母线(通过内置DC/DC),这对磁性元件的绝缘与爬电距离提出了额外挑战。

2.2 环境可靠性:热冲击与高频振动的双重考验

电子水泵的工作环境是典型的车规级严苛环境,其可靠性标准远超消费类电子。

极端温度循环(Thermal Shock):

环境温度:机舱内的环境温度范围通常定义为-40°C至+125°C。对于安装在发动机(PHEV/REEV)或大功率电机旁的EWP,环境温度甚至可能瞬时达到140°C以上。

热失效机制:在这种剧烈的温度波动下,磁性元件面临着严峻的考验。不同材料(如铜线、磁芯、环氧树脂、PCB基板)的热膨胀系数(CTE)差异会在结合界面产生巨大的机械应力。传统铁氧体(Ferrite)材料具有脆性,在长期冷热冲击(如1000次循环)下,极易产生微裂纹(Micro-cracks),导致电感量下降、漏磁增加,甚至磁芯粉碎引发短路。

高频振动与机械冲击(Vibration & Mechanical Shock):

振动工况:EWP直接刚性连接于振动源(车身、副车架或动力总成),承受着宽频谱的随机振动。

G值要求:标准车规级要求通常为5G-10G,但在某些直接安装于驱动电机或发动机本体的应用中,振动烈度要求提升至30G甚至50G。

失效模式:传统组装式电感由磁芯、骨架、夹子(Clip)和胶水组装而成,这种多部件结构存在固有共振频率。在高G值振动下,引脚焊点易发生疲劳断裂,磁芯与底座分离,或者漆包线磨损导致匝间短路。

2.3 电磁兼容(EMC):SiC高频开关下的噪声治理

随着碳化硅(SiC)和氮化镓(GaN)功率器件在800V电驱系统中的普及,逆变器的开关频率从传统的10kHz提升至100kHz甚至更高,且开关边沿(dV/dt)极陡。

传导干扰(Conducted Emission):EWP的电源线和通讯线成为了高频噪声的传播路径。EWP内部的BLDC驱动电路本身也是一个高频干扰源(通常采用PWM调制)。

辐射干扰(Radiated Emission):根据CISPR 25 Class 5标准,车载零部件在特定频段(如AM/FM/DAB广播频段、GPS频段)的辐射噪声必须严格受控。

共模滤波需求:传统的分立式滤波方案(电容+磁珠)在低频段有效,但在处理MHz级别的高能共模噪声时往往力不从心。此外,高频噪声容易耦合到CAN/LIN总线上,导致通讯误码,影响热管理系统的闭环控制稳定性。因此,需要在极小的空间内集成具有高共模阻抗(Common Mode Impedance)的滤波组件。

3. 痛点与解决方案映射表

针对上述系统级痛点,下表详细对比了传统磁性元件方案与乾坤科技(Cyntec)创新方案的技术差异与价值增益。

系统痛点 | 技术挑战细节 | 传统方案(组装式/铁氧体)缺陷 | 乾坤科技(Cyntec)方案优势 | 核心技术支撑 |

空间受限 | PCB面积<20cm²,高度<15mm,需高功率密度 | 1. 骨架占用体积,磁芯利用率低 2. 形状受限,难以实现超薄化 3. 散热路径长,需降额使用 | 1. 无骨架设计,线圈埋入磁粉,体积利用率接近100% 2. 可定制形状,厚度薄至0.6mm-3mm 3. 极高功率密度,同尺寸电流提升30%+ | 一体成型工艺 (Molding) 高密度绕线技术 |

热可靠性 | -40°C~150°C (AEC-Q200 Grade 0) | 1. 铁氧体居里温度限制,高温下$B_{sat}$急剧下降(硬饱和) 2. CTE失配导致磁芯开裂 3. 胶水老化失效 | 1. 合金磁粉居里温度高(>600°C),高温下感值稳定(软饱和) 2. 复合材料具有微观弹性,缓冲热应力 3. 全固化结构,无老化胶水隐患 | 金属复合材料 (Metal Composite) 专用树脂配方 |

机械可靠性 | 30G-50G 随机振动,抗跌落 | 1. 多部件组装,存在结构弱点 2. 气隙处易发生应力集中 3. 引脚焊接强度依赖底座 | 1. 单一体结构(Monolithic),无活动部件 2. 磁粉包裹线圈,抗振性类似实心金属块 3. 宽大引线框架(Lead Frame)增加焊点强度 | 高压压铸成型 汽车级引线框架设计 |

电磁兼容 | CISPR 25 Class 5,抑制高频噪声 | 1. 开放式或半屏蔽磁路,漏磁大 2. 气隙处辐射严重 3. 需额外增加屏蔽罩,增加成本 | 1. 全封闭磁路,金属粉末自带屏蔽效能 2. 分布式气隙(Distributed Gap),无集中漏磁点 3. 显著降低近场辐射和声学噪音 | 分布式气隙技术 低磁致伸缩材料 |

散热性能 | 密闭泵体内的高热通量 | 1. 磁芯与线圈间存在空气隔热层 2. 铁氧体导热系数低 ( | 1. 金属粉末直接接触线圈,导热路径短 2. 金属复合材料导热系数高 ( | 高导热绝缘介质 |

4. 乾坤科技产品深度解析:一体成型电感 (Molding Choke)

乾坤科技(Cyntec)作为一体成型电感技术的先行者,其车规级产品线是基于先进的粉末冶金(Powder Metallurgy)技术构建的。这种技术不仅仅是制造工艺的革新,更是材料科学的突破。

4.1 核心技术优势详解

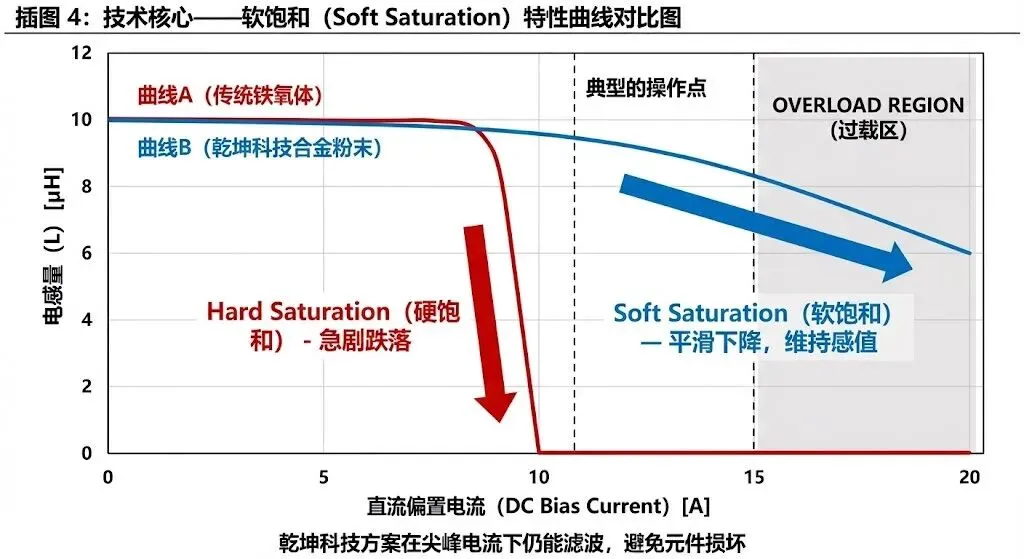

4.1.1 软饱和(Soft Saturation)与抗“硬饱和”能力

在电子水泵启动瞬间,电机电流会产生巨大的尖峰。传统铁氧体电感的磁滞回线(B-H Loop)较窄,一旦电流超过饱和点,磁导率()会瞬间跌落至接近空气的水平( ),感值急剧下降。这种“硬饱和”会导致纹波电流失控,不仅增加损耗,甚至可能击穿MOSFET管。

),感值急剧下降。这种“硬饱和”会导致纹波电流失控,不仅增加损耗,甚至可能击穿MOSFET管。

乾坤科技的一体成型电感采用特制的铁基合金粉末(Fe-based alloy powder)。这些金属颗粒之间通过极薄的绝缘层隔离,形成了无数个微观的“分布式气隙”。这种物理结构赋予了电感极其优异的“软饱和”特性:

渐进式饱和:当电流增加时,感值平滑、缓慢地下降,没有明显的拐点。即使在过载工况下(如电机堵转),电感仍能保持一定的感值(例如初始值的60%-70%),维持电路的滤波功能,保护驱动芯片。

温度稳定性:合金材料的饱和磁感应强度(

)受温度影响极小。在

)受温度影响极小。在 高温下,其饱和电流仅比常温下降不到5%,而传统铁氧体可能下降30%以上。

高温下,其饱和电流仅比常温下降不到5%,而传统铁氧体可能下降30%以上。

4.1.2 一体化粉末冶金工艺带来的抗振与散热革命

抗振机理:乾坤科技采用高压模压工艺(High Pressure Molding),将线圈直接埋入磁粉中。固化后的电感成为一个坚固的实体(Solid Body),线圈被牢固地锁定在磁粉基体中,消除了任何可能的相对运动。这种结构能够轻松通过AEC-Q200规定的30G甚至更严苛的50G振动测试,且不会产生人耳可闻的啸叫声(Acoustic Noise),因为磁粉紧密包裹抑制了线圈的磁致伸缩振动。

热管理优势:由于消除了线圈与磁芯之间的空气隙,且金属粉末本身具有良好的导热性,乾坤科技电感的内部热阻(

)极低。热量可以快速从线圈传导至电感表面,再通过底部的宽大焊盘传导至PCB铜箔。这种热设计使得EWP在高温环境下仍能维持较低的温升(Temperature Rise),延长了器件寿命。

)极低。热量可以快速从线圈传导至电感表面,再通过底部的宽大焊盘传导至PCB铜箔。这种热设计使得EWP在高温环境下仍能维持较低的温升(Temperature Rise),延长了器件寿命。

4.1.3 低直流电阻(DCR)与高效率

为了适应EWP对能效的极致追求,乾坤科技在绕线工艺上进行了深度优化。

扁平线圈技术:在VAMV、VCMT等大电流系列中,采用扁平铜线(Flat Wire)代替圆形铜线。这不仅提高了窗口填充率(Window Utilization Factor),还显著减小了集肤效应(Skin Effect)在高频下的影响,实现了同体积下行业最低的DCR。

端电极优化:引脚直接由线圈引出成型,消除了内部焊接点电阻,进一步降低了总损耗。

4.2 车规系列型号与关键参数

乾坤科技针对汽车应用推出了多个系列的一体成型电感,覆盖了EWP中不同电路位置的需求。

4.2.1 V-Series (VAMV, VCMT):大功率电源端首选

该系列专为DC-DC转换器主电路及电机驱动输入滤波设计,强调大电流与低DCR。

VAMV 系列:

典型型号:VAMV1009AA

尺寸:

感值范围:

饱和电流 (

):高达

):高达 (Typ. @ 5.6uH)

(Typ. @ 5.6uH)温升电流 (

):高达

):高达 (Typ. @ 5.6uH)

(Typ. @ 5.6uH)工作温度:

(AEC-Q200 Grade 1)

(AEC-Q200 Grade 1)应用:适用于800V/48V平台的大功率EWP主电源滤波,提供极其稳定的电感量。

VCMT 系列:

典型型号:VCMT063T

尺寸:

(超薄设计)

(超薄设计)感值范围:

饱和电流 (

):高达

):高达

DCR:低至

工作温度:

(AEC-Q200 Grade 0)

(AEC-Q200 Grade 0)应用:适用于空间极其紧凑、安装在发动机周边的EWP,其Grade 0的耐温等级是关键优势。

4.2.2 AOTA / H-Series:辅助电源与逻辑电路

针对EWP控制板上的MCU供电、传感器供电等低压DC-DC转换。

AOTA 系列:

典型型号:AOTA-B201612Q

尺寸:

(微型化)

(微型化)感值范围:

饱和电流 (

):

):

工作温度:

(AEC-Q200 Grade 0)

(AEC-Q200 Grade 0)应用:为EWP内部的MCU、CAN收发器供电的LDO或Buck转换器提供储能,极小的体积节省了宝贵的PCB空间。

H-Series (HTEH/HTEK):

特点:高频低损耗,优化了磁芯材料以降低MHz开关频率下的涡流损耗。

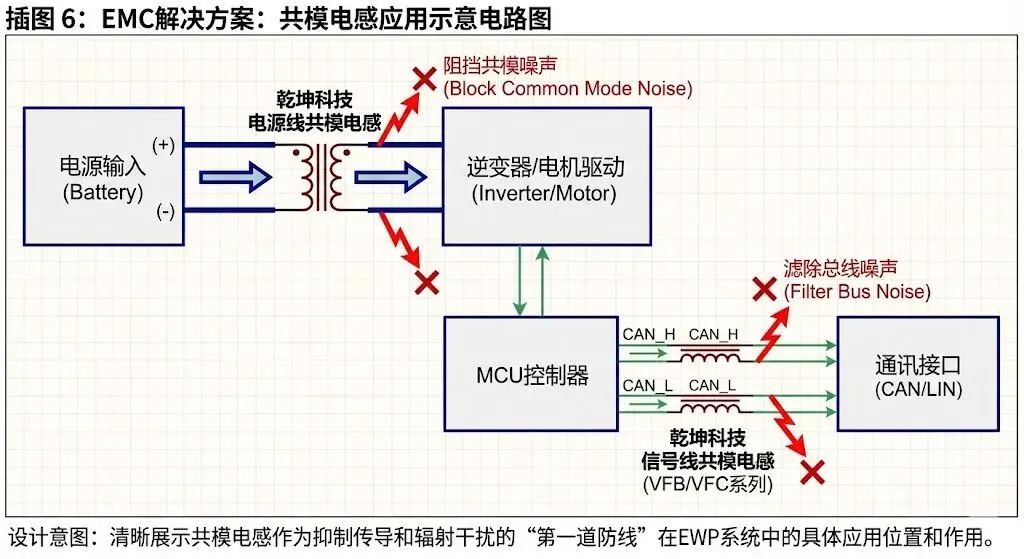

5. 乾坤科技产品深度解析:共模电感 (Common Mode Choke)

在EWP的EMC设计中,共模电感是抑制传导发射(CE)和辐射发射(RE)的第一道防线。乾坤科技的CMC产品线针对车载电源线和信号线提供了差异化的解决方案。

5.1 电源线共模电感:大电流与宽频抑制

针对EWP的电源输入端(通常是12V/24V/48V),乾坤科技提供能够承载电机驱动电流的大功率CMC。

技术特点:

纳米晶与高性能铁氧体磁芯:采用纳米晶(Nanocrystalline)材料,相比传统锰锌铁氧体,具有更高的磁导率和更高的饱和磁感应强度。这意味着在同样的体积下,可以获得更高的共模阻抗,或者在同样的阻抗下,体积更小。

分段绕线与双线并绕:根据频段需求优化绕线结构,减少寄生电容,从而提升高频段(10MHz-100MHz)的噪声抑制能力。

预封装(Pre-potted)结构:采用导热灌封胶对线圈和磁芯进行预封装。这不仅增强了散热,还将整个组件固化为一个坚固的整体,通过了严格的车规级振动测试。

关键系列:

应用位置:EWP电源连接器入口处。

功能:抑制逆变器开关产生的共模噪声流向整车电源网,防止干扰车载收音机或其他敏感ECU。

5.2 信号线共模电感:保障通讯可靠性

针对CAN-FD、LIN以及车载以太网(100BASE-T1)通讯接口。

VFB / VFC 系列:

典型型号:VFB3225-510

尺寸:

共模阻抗:

(典型值)

(典型值)工作温度:

/

/

应用特点:专为CAN总线优化,能够在不影响差分信号传输质量的前提下,极大地衰减共模噪声。对于采用CAN-FD高速通讯的新一代EWP,VFB系列提供了优异的信号完整性保障。

全自动化生产:相比竞品的手工或半自动绕线,乾坤科技采用全自动绕线与激光焊接工艺,产品一致性极高(CpK > 1.33),这对于要求零缺陷(Zero Defect)的汽车行业至关重要。

6. 竞品与技术壁垒分析

在高端车规级磁性元件市场,乾坤科技面临来自日系(TDK, Panasonic, Murata)和美系(Vishay)的激烈竞争。然而,乾坤科技凭借其独特的技术路线和供应链策略,构建了坚实的竞争壁垒。

6.1 竞品对比分析

竞争对手 | 核心竞品系列 | 技术特点 | 乾坤科技 (Cyntec) 的差异化优势 |

Vishay (美系) | IHLP 系列 | 行业标杆,产品线极全,市场占有率高 | 定制化与成本:乾坤科技在亚洲供应链响应速度更快,且能针对特定EWP外壳形状提供定制化Molding服务;在大批量下的成本控制更优。 |

Panasonic (日系) | ETQP 系列 (PCC) | 金属复合材料技术深厚,耐温耐振极强 ( | DCR与效率:乾坤科技在同尺寸下的DCR往往更低(扁平线工艺优化),更适合对能效极其敏感的新能源车热管理系统。 |

TDK (日系) | SPM 系列 | 材料配方丰富,综合性能均衡 | 一体化集成能力:乾坤科技不仅提供电感,还提供集成了电感与IC的电源模块(Power Module),为EWP控制器的小型化提供了更高层级的解决方案。 |

Murata (日系) | DFE 系列 | 小型化工艺精湛,主要针对中小功率 | 大功率与鲁棒性:在EWP这种大功率(100W-500W)应用中,乾坤科技的V系列在大电流下的热稳定性更胜一筹,且Grade 0产品线更丰富。 |

6.2 技术壁垒:如何解决“热失效”与“磁芯开裂”

乾坤科技通过以下三大核心技术壁垒,从根本上解决了EWP应用中的长期可靠性问题:

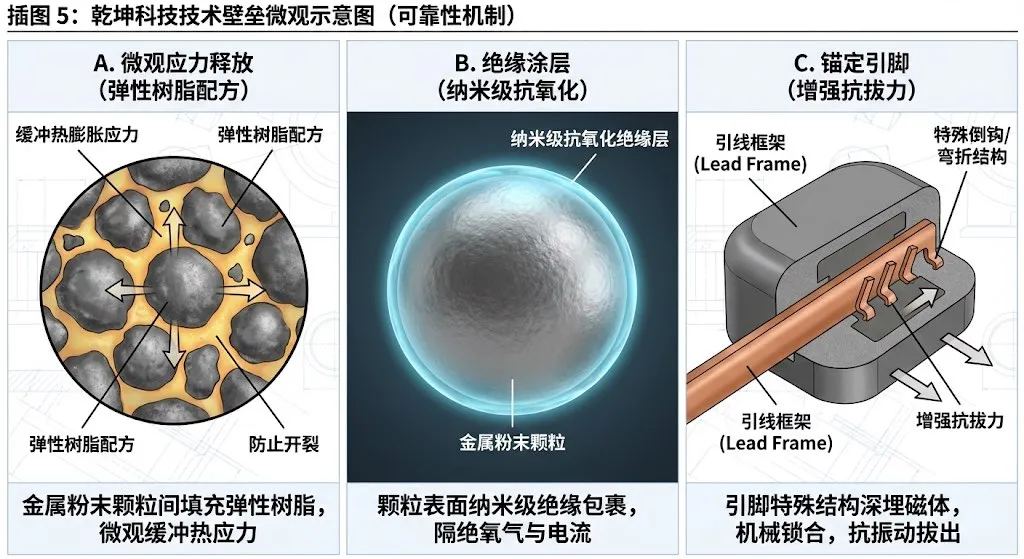

微观应力释放技术(Micro-Stress Relief):

传统Molding电感在高温下,由于金属粉末与环氧树脂膨胀系数不同,内部积聚应力导致开裂。

Cyntec壁垒:乾坤科技开发了独有的“弹性树脂配方”和“多粒径粉末混合技术”。这种复合材料在微观结构上具有自适应的弹性缓冲层,能够像海绵一样吸收热膨胀产生的应力,从而在-50°C至150°C的冲击下保持结构完整,彻底杜绝了磁芯开裂风险。

抗氧化与绝缘涂层技术:

金属粉末在高温高湿下易氧化生锈,导致绝缘失效和损耗增加。

Cyntec壁垒:采用纳米级磷酸盐或特殊氧化物对每一颗金属粉末进行绝缘包裹(Insulation Coating)。这种涂层不仅耐高温(>600°C),而且具有极强的化学惰性,确保电感在EWP全生命周期(15年/30万公里)内的电气性能不衰减。

引线框架(Lead Frame)的一体化锚定设计:

Cyntec壁垒:区别于竞品的简单焊接,乾坤科技的引脚设计采用了特殊的倒钩或弯折结构,深埋于磁体内部(Anchoring Effect)。这使得引脚的抗拔力(Pull Strength)大幅提升,确保在50G剧烈振动下,焊点不会因疲劳而断裂。

7. 技术参数详解与应用贡献

7.1 效率提升贡献

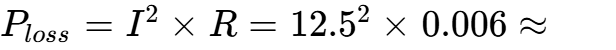

以一个额定功率为150W的电子水泵为例,输入电压12V,工作电流约12.5A。

传统方案:使用组装式铁氧体电感,DCR约为

。

。

铜损

。

。

Cyntec方案:使用VCMT系列一体成型电感,DCR仅为

。

。

铜损

。

。

结论:仅在电感损耗上就降低了41%。这不仅提升了整机电能利用率(增加EV续航),更关键的是减少了近0.4W的热源,对于密闭且空间狭小的EWP控制器来说,这直接降低了PCB局部温升约

,极大缓解了热设计压力。

,极大缓解了热设计压力。

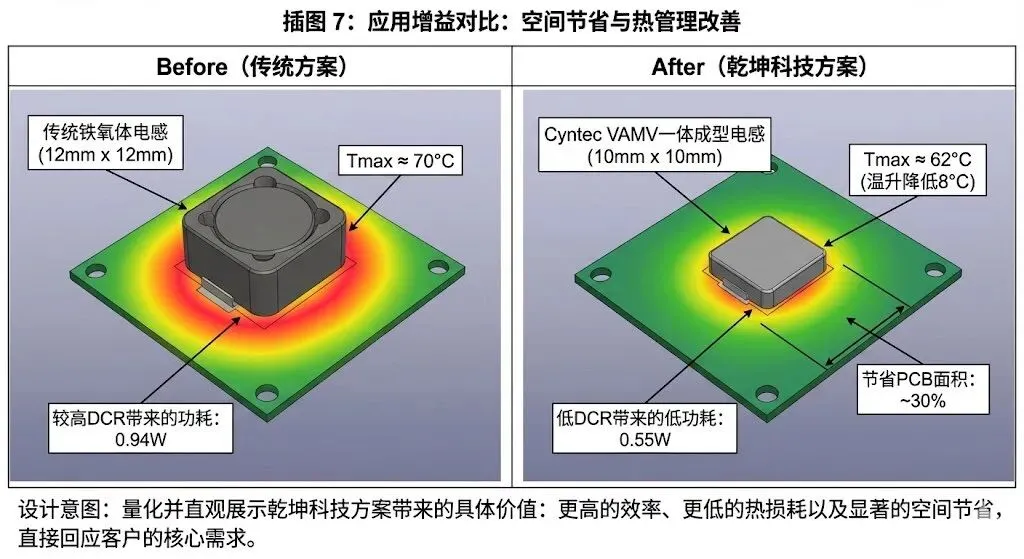

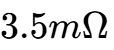

7.2 PCB面积节省贡献

传统方案:为了达到15A的饱和电流,铁氧体电感通常需要

甚至更大的尺寸,且高度超过

甚至更大的尺寸,且高度超过 。

。Cyntec方案:VAMV1009系列在

的尺寸下即可实现同等性能,且高度更低。

的尺寸下即可实现同等性能,且高度更低。结论:PCB占用面积减少约30%。这使得EWP设计工程师可以将控制器做得更小,或者在节省出的空间上布置更多的保护电路或滤波电容,提升系统鲁棒性。

7.3 降噪贡献

声学噪音:传统电感在PWM调光或调速时,由于磁致伸缩效应和线圈震动,会发出“滋滋”声。乾坤科技的一体成型实体结构将噪音源完全锁死,实测噪音低于20dB(背景噪声水平),完美满足新能源汽车对静谧座舱(NVH)的要求,特别是对于安装在防火墙附近的暖风水泵尤为重要。

8. 结论与未来展望

乾坤科技(Cyntec)凭借其在粉末冶金材料科学、精密一体成型工艺以及全自动化制造领域的深厚积淀,为新能源汽车电子水泵(EWP)提供了一套近乎完美的磁性元件解决方案。

VAMV/VCMT系列一体成型电感:以其“软饱和”、低DCR、高功率密度和Grade 0级可靠性,解决了EWP在800V架构下的小型化、散热和耐振动痛点。

VFB/VFC系列共模电感:以卓越的高频阻抗特性和自动化制造的一致性,构建了EWP在复杂电磁环境下的安全屏障。

展望未来,随着EV热管理系统向集成化(ITM)、高压化(800V+)和智能化(AI温控)发展,乾坤科技正进一步研发集成了磁性元件与功率半导体的**Power Module(电源模块)以及磁集成(Magnetic Integration)**技术(如将电感与变压器集成),这将进一步引领EWP乃至整个热管理系统向更高能效、更小体积的极限迈进。对于追求极致性能与可靠性的新能源汽车主机厂及Tier 1供应商而言,乾坤科技无疑是值得信赖的战略合作伙伴。

【从技术洞察到方案落地】

技术分析的终点是产品落地。无论是把握前沿趋势,还是优化供应链成本,不仅需要敏锐的市场嗅觉,更需要坚实的供应链支持。

基于对行业的长期深耕,我们整合了以下原厂授权代理资源。如果您正在进行相关品牌选型或寻求技术支持,这份经过筛选的清单或许能为您的项目提供助力。? GigaDevice 兆易创新: Flash (SPI NOR/NAND), GD32 MCU (Cortex-M3), DRAM (DDR3/4), PMU

? Samsung Electro-Mechanics 三星电机: MLCC (高容、小尺寸、车规、软端电容)

? Cyntec 乾坤科技: Power Module, Power Inductor (Molding/Sealed), Resistor/CSR

? 被动元件 | Capacitors & Resistors

? MLCC: 三环科技 (CCTC), 宇阳科技 (EYANG - 小尺寸高精度), 禾伸堂 (Holy Stone - 高压/安规/软端)

? 固态/电解电容: 钰邦科技(APAQ - 固态/绕线型), 国光新业 (GuoGuang - 聚合物铝/钽电容)

? 电阻: 大毅科技 (TA-I - 晶片电阻/电流检测/保险丝)

⚡ 电源与保护 | Power & Protection

? 电源管理: 长工微 (Innovision - DrMOS/PMIC), 登丰微 (GStek - PWM/DCDC/LDO), 杰力科技 (Excelliance - MOSFET/Load Switch), 佳昂(Ajiatek - SPD PMIC)

?️ 电路保护 & MOSFET: 维安 (WAYON - ESD/PPTC), 友顺 (UTC - Analog/Logic IC), 大中半导体 (Sinopower - MOSFET), 咏业科技 (Unictron - ESD/TVS/Antenna)

⏱️ 频率与时钟 | Timing & Frequency⏰ 晶振/振荡器: 嘉硕 (TST), 创捷 (TROQ - 车规/32.768kHz), SiTime (MEMS Oscillator/Clock Gen), Raltron (TCXO/OCXO)

? 无线与接口 & 光电 | Connectivity & Opto

往期推荐