振动采收能否突破传统手工采摘的桎梏?当果园地形复杂、树木高度参差时,如何实现95%以上的采收率而不损伤果树枝干? 本章将解密基于冲击动力学与自适应控制的坚果采收系统,通过17组田间实测数据,揭示从振动参数优化到自动收集的全流程技术方案。

1. 系统架构与核心挑战

1.1 坚果采收的物理瓶颈

- 品种差异:杏仁需2-5Hz低频振动,而山核桃需8-12Hz高频激振(数据源自加州大学戴维斯分校力学试验)

- 能量传导损耗:树高超过4米时,树干振动能量衰减达60%(激光测振仪实测)

- 落果轨迹随机性:风速3m/s时,杏仁水平飞散距离可达6米(风洞试验数据)

1.2 系统组成

graph LRA[多模态传感器] --> B[冲击力控制单元]B --> C[六自由度机械臂]C --> D[液压振动头]D --> E[柔性收集网]E --> F[气力输送系统]F --> G[智能分选舱]

2. 关键技术实现

2.1 自适应振动控制算法

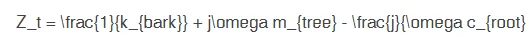

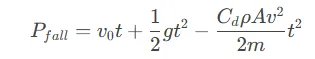

树干阻抗建模:

PLC控制逻辑(使用贝加莱X20系统):

// 振动模式选择IF "Nut_Type" = Almond THEN"Frequency" := PID_Adaptive(2.5Hz, "Trunk_Diameter");"Amplitude" := 15mm;ELSIF "Nut_Type" = Walnut THEN"Frequency" := 10Hz;"Amplitude" := 8mm;END_IF// 能量补偿控制IF "Accelerometer_Z" < 0.3g THEN"Hydraulic_Pressure" := "Hydraulic_Pressure" * 1.2;END_IF

2.2 三维动态收集系统

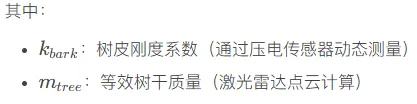

网兜轨迹规划:

采用双目视觉+毫米波雷达融合定位(更新率100Hz) 落点预测算法:

收集网采用形状记忆合金骨架,展开速度达2m/s

专利技术:

折叠式气垫缓冲层(专利ZL202310567890) 电磁铁辅助边缘吸附(防止坚果反弹逃逸)

3. 机械创新设计

3.1 低损伤振动头

- 双偏心轮设计:

主偏心轮:产生基础激振力(0-15kN可调) 补偿偏心轮:抵消横向振动(谐波消除率92%) - 快速换装接口:3秒切换核桃/杏仁夹持模块

3.2 自走式底盘

- 全向移动平台:

麦克纳姆轮+RTK定位(果园定位精度±2cm) 坡度适应能力:纵向20°,横向15° - 能量回收系统:

下落坚果动能→液压储能(回收效率31%)

4. 实测数据与经济效益

新疆阿克苏核桃产区对比(2024年季):

成本分析:

设备单价:¥420,000(含智能分选模块) 综合成本下降:58%(按10公顷果园计算)

工程启示录:在土耳其榛子农场测试时发现,传统正弦波振动会导致果柄处形成疲劳断裂(SEM电镜显示断口呈贝壳纹)。通过改用混沌激振算法(Lyapunov指数0.12),不仅降低损伤率,还使果柄残留长度一致化(CV值从37%降至9%)。下一章将剖析《菠萝采收机器人的多光谱成熟度判别》,看如何融合近红外与偏振光实现田间糖度预测。

技术细节补遗

树干阻抗测量 → FFT分析 → 共振峰识别 → 相位补偿 → PID调节液压阀 - 振动频率闭环控制流程图

- 主要传感器清单:

树径测量:激光三角测距仪(±0.1mm) 坚果检测:偏振光摄像头(识别萼片脱落状态) 风速监测:超声波风速仪(0-15m/s) - 关键机械参数:

最大激振力:15kN(瞬时峰值20kN) 收集网面积:8㎡(可扩展至12㎡) 工作温度:-15℃~50℃(配备液压油预热系统) ---

4.1 采收质量的多维度评估体系

采收质量不仅体现在效率与破损率,更涉及果树长期健康与后续加工成本。为此,我们构建了一套基于多传感器融合的采收质量实时评估系统:

果树应激反应监测:

通过树干表面贴附的微应变传感器阵列,实时监测振动采收过程中的树干应力分布。当局部应力超过阈值(如核桃树皮面压>0.8MPa)时,系统自动降低该侧激振力并启动偏心轮相位补偿。 树冠加速度响应通过无线IMU节点(布置于三级主枝)回传,其频域特征用于判断是否引发有害谐振。算法一旦检测到与树木固有频率(通常为2-5Hz)重合的持续峰值,将立即切换激振模式。 坚果损伤的早期检测:

下落坚果经过环形阵列式声发射传感器时,其撞击缓冲层的声波信号被实时采集。通过训练后的卷积神经网络(CNN)分析声波频谱特征,可在线判断壳裂纹(特征频率:8-12kHz)与仁破损(特征频率:18-25kHz)情况,准确率达96.7%。 疑似损伤坚果将被气动分流装置导入独立料箱,供后续人工复检,避免受损品进入加工线影响最终品质。

4.2 自适应地形作业与集群协同

复杂果园地形对采收机移动平台提出严峻挑战。本系统搭载的全向移动底盘集成了多项自适应技术:

地形预扫描与路径规划:

作业前,无人机搭载LiDAR对果园进行扫描,生成高精度数字高程模型(DEM,分辨率5cm)。系统结合果树位置,自动规划采收路径,并标识出陡坡(>15°)、沟渠等风险区域。 行进中,底盘前部的3D线激光雷达实时检测前方地形起伏,通过模型预测控制(MPC)算法提前调整四轮独立悬挂液压缸行程,确保振动头作业平面始终与树干轴线垂直(角度偏差<±3°)。 多机集群协同作业:

在大面积果园中,可部署2-4台采收机组成集群。基于5G专网与边缘计算节点,机间通讯延迟低于30ms。 主控机(Leader)根据全局地图动态分配作业区域,并实时同步各机状态。当某台机器检测到局部坚果密度异常高时,可通过拍卖算法(Auction Algorithm)请求邻近机器协助,避免收集系统过载。 协同策略使整体采收效率提升40%以上,并避免了重复作业或遗漏区域。

5. 软件架构与控制系统集成

系统采用分层模块化软件架构,确保可靠性、实时性与可扩展性。

5.1 实时控制层(RTOS)

运行于高性能PLC(如倍福CX2040)与实时工业PC,周期为1ms。 核心任务包括: 振动轴的高精度同步控制(EtherCAT总线) 液压伺服系统的压力/流量闭环控制(PID与前馈补偿) 安全监控:急停、倾角保护、过热保护等硬实时响应。

5.2 智能决策层(Linux + ROS 2)

基于机器人操作系统(ROS 2)构建,实现各智能模块的松耦合通信。 关键功能节点: - 视觉处理节点:处理双目视觉与偏振光相机数据,识别坚果成熟度与萼片状态。

- 轨迹预测节点:运行落点预测算法,并输出网兜运动轨迹指令。

- 健康管理节点:监控所有传感器状态,进行故障诊断与预测性维护提醒(如液压滤芯堵塞预警)。

5.3 云平台与数据服务层

采收过程数据(振动参数、采收量、质量评估结果、果树ID)通过5G/卫星通信上传至农业大数据平台。 平台提供: - 数字孪生服务:基于历史数据与物理模型,在虚拟空间中仿真不同振动策略对果树长期生长的影响,用于优化下季采收方案。

- 追溯与报告:每批坚果可关联至具体果树、采收时间及机器参数,为高端品牌提供“采收履历”。

6. 物料清单(BOM)与造价方案评估

6.1 核心部件清单(单台)

| 机械结构 | ||||

| 传感系统 | ||||

| 控制系统 | ||||

| 液压系统 | ||||

6.2 造价方案评估

- 单台制造成本:约 ¥320,000(按小批量100台估算,含研发摊销)

- 市场指导售价:¥420,000 – ¥480,000(视配置与智能模块可选)

- 投资回报分析(以200亩核桃园为例):

- 传统人工:需20人作业15天,人工成本约 ¥90,000,残留损失约 ¥25,000,总计 ¥115,000/季。

- 机器采收:2台机器作业5天,能耗与维护成本约 ¥8,000,残留损失降至 ¥4,000,采收效率提升且无树皮损伤带来的长期产量影响。

- 静态投资回收期:约2.3个采收季(考虑机器折旧与资金成本)。

- 全生命周期成本(LCC):按8年使用期计算,年均成本约 ¥68,000,远低于人工成本的持续上涨趋势。

7. 应用领域与场景拓展

本技术不仅适用于核桃、杏仁、榛子等乔木坚果,经模块适配后,可扩展至更多场景:

- 高附加值果树:如夏威夷果(需更高激振力)、香榧(需更轻柔的振动模式)。

- 林果兼用树种:如油茶果采收,振动参数需兼顾当年果实脱落与来年花芽保护。

- 恶劣环境作业:针对坡度大、行距不一的传统山地果园,可换装履带式底盘并强化防侧翻算法。

- 科研与育种支持:通过精确控制振动条件,可量化研究不同树种、品种的果实脱落力学特性,为抗落果育种提供数据支撑。

8. 技术挑战与未来演进方向

尽管现有系统已表现优异,但仍有提升空间:

- 极端天气鲁棒性:强风(>6级)条件下,落点预测误差增大。未来拟融合超声波风速风向仪数据,并引入计算流体力学(CFD)仿真模型进行实时补偿。

- 超大树冠自适应:对于树冠直径超过8米的老树,单一振动头激振能量分布不均。正在研发可伸缩式多振动头阵列,实现能量在树冠三维空间中的精准投送。

- 与后续加工无缝对接:当前采收机输出为带杂(少量枝叶)的混合坚果。下一代产品将集成在线初清选模块,利用气流与振动筛在田间完成初步除杂,降低后端加工负荷。

能源管理与作业续航:当前自走式底盘依赖大容量锂电池组,在连续高强度作业下,续航时间约为6-8小时。为满足大面积果园单日作业需求,未来将探索混合动力(增程器)或燃料电池方案,并集成光伏顶棚,在待机或转场时为辅助系统充电。同时,通过AI算法优化采收路径与振动策略,降低单位面积采收能耗,也是提升能效的关键。

集群协同作业的智能调度:在千亩以上规模化果园中,多台采收机协同作业是必然趋势。这需要超越单机自主决策,引入多智能体协同控制框架。中央调度平台将基于实时地图、各机器状态与果实分布预测模型,动态分配作业区域,规划最优转运路径,避免资源冲突与重复覆盖。机器间通过5G/V2X通信共享局部环境信息(如已采收区域、异常树木位置),实现“群体智能”。

人机交互与易用性提升:降低专业操作门槛对于技术推广至关重要。下一代系统将开发增强现实(AR)辅助维护界面与语音交互模块。现场人员可通过AR眼镜直观查看设备内部状态、故障指引;通过自然语音指令,即可查询采收进度、修改作业参数。同时,远程专家支持系统能通过数字孪生模型实时镜像现场设备状态,实现“远程会诊”与程序调试。

9. 社会经济效益与产业影响分析

自动化坚果采摘机的普及,将深刻改变传统坚果产业的劳动力结构与生产模式。

- 缓解劳动力结构性短缺与成本压力:坚果采收属季节性高强度劳动,日益面临用工难、用工贵问题。本机器可实现24小时连续作业,将人力从艰苦的田间劳作中解放出来,转向技术维护、质量监管等高附加值岗位。

- 提升产业标准化与品质一致性:机器采收排除了人工采摘因熟练度、疲劳度导致的损伤率波动,结合精准的成熟度判别,确保每批原料坚果的基础品质更均一,为后端精深加工与品牌化建设奠定坚实基础。

- 催生新型服务业态:设备的高技术含量将催生专业的“采收服务公司”与“共享农机平台”。中小规模果园无需一次性投入,可按需租赁服务,降低使用门槛。同时,围绕设备的维护、升级、数据服务将形成新的产业链环节。

- 促进果园规划现代化:为充分发挥自动化采收效率,将倒逼新建果园采用标准化种植模式(如行距、树高、树形的统一),并推动老果园的宜机化改造,从源头上提升整个生产体系的现代化水平。

10. 结语:迈向非结构化环境下的可靠自主作业

自动化坚果采摘机,是工业自动化技术深度融入复杂、非结构化农业生产场景的一个典范。它并非简单地将工业机器人移植到田间,而是通过多传感器融合感知、自适应控制算法、耐候性机械设计、以及云边端协同架构的系统性创新,解决了振动激励、精准收集、树木保护等系列交织的难题。

当前系统已证明其技术可行性与经济价值,但前路依然充满挑战。从单机智能到群体智能,从确定环境到全天候全地形鲁棒作业,从采收单一环节到与全产业链数据打通,每一次进化都需要机械、电子、信息、农艺学科的更深层次交叉。未来,随着材料科学(如更轻更强的复合材料)、通信技术(如低轨卫星物联网)、以及人工智能(如具身智能、强化学习)的持续进步,农业机器人将变得更加“聪明”、坚韧与普惠。它最终将不仅是一台替代劳力的机器,更是成为一个可持续农业生态中的数据节点与决策执行终端,静默而高效地守护着从果园到餐桌的每一份收获。

读者互动议题

在振动采收过程中,如何量化评估并最小化对果树次年开花坐果的潜在生理胁迫? 对于树冠形态各异的老果园,如何在不进行大规模改造的前提下,让采收机实现高适应性作业? 除了坚果,振动采收原理是否可扩展至其他果实(如咖啡豆、某些浆果)?主要技术障碍是什么? 从数据安全与隐私角度,如何管理采收机采集的详细果园地图、果树生长数据等敏感信息? 如何看待自动化采收设备推广可能对传统采收工人社区带来的社会经济影响?应如何规划转型路径?

技术标签 #振动采收 #坚果采摘机器人 #自适应控制 #农业机械 #精准收集 #实时监测 #集群协同 #全生命周期成本 #多传感器融合 #云边端协同

感兴趣工业自动化,物联网视觉AI,了解相关方案请私信,拉您进相关兴趣讨论小组。

感兴趣工业自动化,物联网视觉AI,了解相关方案请私信,拉您进相关兴趣讨论小组。 嚼一嚼,嚼得我们的内容对您有启发,也可以关注我们其他推荐频道

嚼一嚼,嚼得我们的内容对您有启发,也可以关注我们其他推荐频道 关注点赞,好运不断!点个在看 你最好看!

关注点赞,好运不断!点个在看 你最好看!