一、行业整体趋势

2026年,全球制造业加速向智能化、绿色化转型,中国数控行业正处于技术迭代与产业升级的关键阶段。在“制造强国”战略的持续推动下,行业整体呈现出高端化突破、国产替代提速、服务型制造深化三大核心趋势。

1. 市场规模与增长动力

• 市场规模:预计2026年中国数控机床市场规模将突破5000亿元,年复合增长率保持在8%-10%。

• 增长引擎:新能源汽车、航空航天、半导体等高端装备制造领域需求持续爆发,同时传统制造业设备更新周期到来,为行业提供双轮驱动。

2. 政策与技术双轮驱动

• 政策红利:国家重点研发计划、税收减免等政策持续加码,引导资源向高端数控系统、核心功能部件等“卡脖子”环节倾斜。

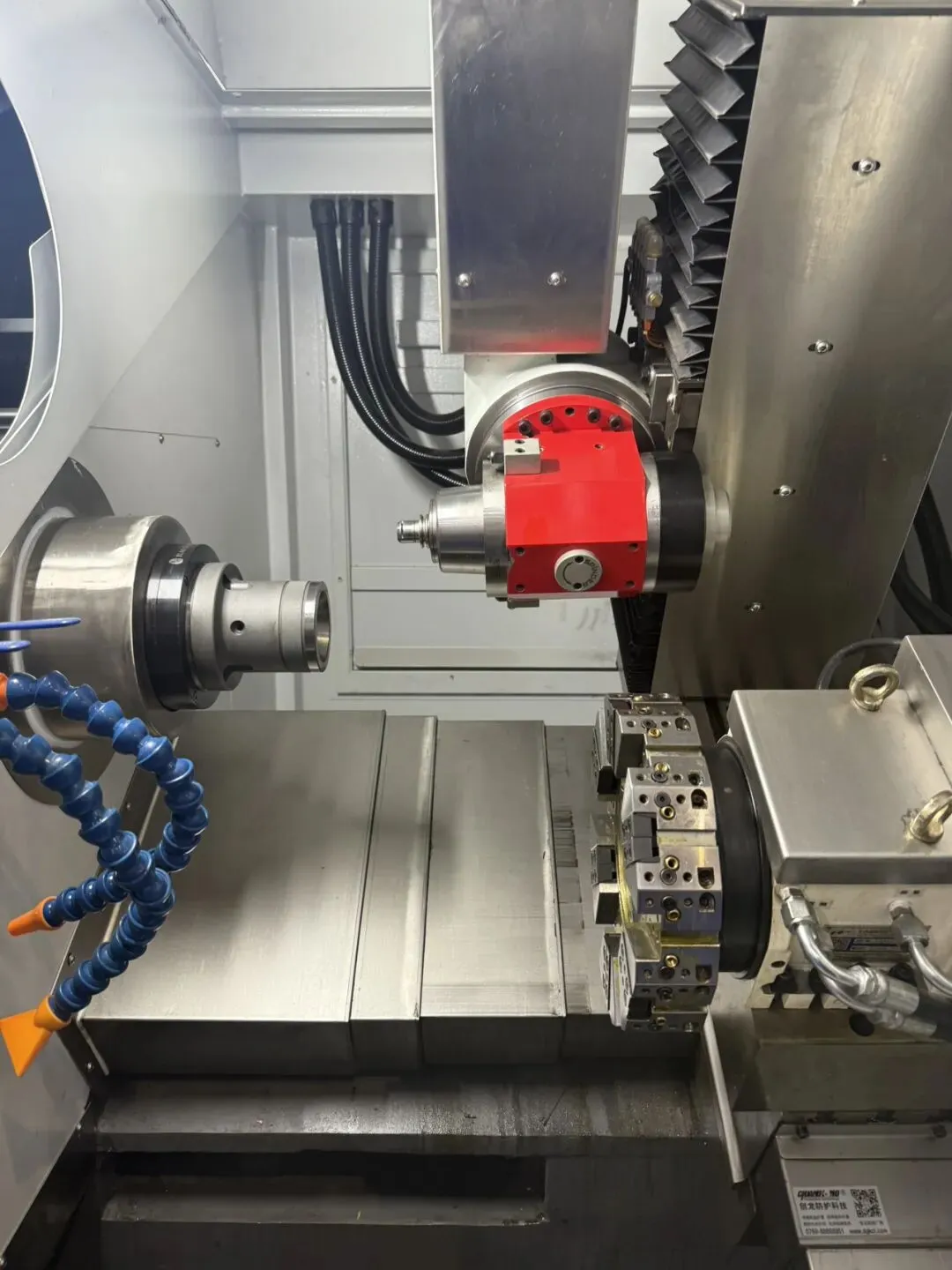

• 技术突破:五轴联动数控系统、高精度直线电机等关键技术国产化率显著提升,推动国产数控机床从“可用”向“好用”跨越。

二、细分市场格局

1. 高端数控机床:国产替代加速

• 五轴联动机床:航空航天、燃气轮机等领域的刚需推动下,国产五轴机床市场份额预计从2023年的15%提升至2026年的30%。

• 关键突破:华中数控、科德数控等企业在数控系统和机床整机上的技术突破,打破了国外长期垄断。

2. 中小型加工中心:存量竞争与效率升级

• 需求特点:3C电子、汽车零部件等行业对高速钻攻中心、立式加工中心的需求稳定,市场更关注换刀速度、加工精度一致性等指标。

• 头部效应:创世纪、台群精机等头部企业通过规模化生产和成本控制,占据60%以上的市场份额。

3. 工业母机:向“专精特新”深化

• 功能部件国产化:丝杠、导轨、主轴等核心部件的国产替代率已超50%,支撑整机企业降本增效。

• 细分场景创新:针对新能源汽车电池壳体、IGBT模块等细分场景的专用机床成为新增长点。

三、挑战与风险

1. 核心技术仍存短板

• 高端数控系统的动态精度、多轴联动稳定性与西门子、发那科仍有差距,部分关键功能部件依赖进口。

• 行业整体研发投入强度不足5%,低于国际龙头企业8%-10%的水平。

2. 国际贸易摩擦与供应链风险

• 西方国家对高端机床、数控系统的出口管制仍在持续,关键零部件断供风险存在。

• 原材料价格波动、海运成本上升等因素压缩企业利润空间。

3. 制造业需求分化

• 房地产、传统汽车等行业需求疲软,部分中小机床企业面临订单下滑压力。

• 行业马太效应加剧,缺乏技术积累的中小企业将被加速淘汰。

四、未来机遇与建议

1. 重点布局方向

• 智能化升级:布局搭载AI算法的自适应控制机床,满足复杂零件的柔性生产需求。

• 绿色制造:开发低能耗、可回收的机床产品,响应“双碳”目标下的客户需求。

• 服务型制造:提供机床全生命周期管理、远程运维等增值服务,提升客户粘性。

2. 企业战略建议

• 技术攻坚:联合高校、科研院所共建创新平台,聚焦“卡脖子”技术突破。

• 出海拓展:抓住“一带一路”机遇,向东南亚、中东等新兴市场输出高性价比机床。

• 生态协同:与上游功能部件企业、下游终端用户建立深度合作,构建产业生态。