项目概况与研究背景

随着航空工业的快速发展,复合材料在现代飞机结构中的应用比例持续提升。波音 787 和空客 A350 等新型飞机的复合材料占比已超过 50%,部分机型甚至达到 75%。

复合材料以其轻质高强、耐腐蚀、抗疲劳等优异性能,成为现代航空制造的核心材料。然而,复合材料在服役过程中容易出现分层、冲击损伤、脱胶等缺陷,这些损伤若不及时发现和修复,将严重威胁飞行安全。

本研究聚焦于飞机复合材料蒙皮检测设备市场和修理技术体系,旨在为航空公司维修部门、MRO 企业、设备制造商等提供全面的技术分析和决策支持。研究范围涵盖窄体机(如 A320、B737)、宽体机(如 A350、B787)、支线机(如 E190、CRJ900)等主流机型的复合材料蒙皮检测与修理需求。

当前,全球航空复合材料维修检测市场规模预计将从 2024 年的约 150 亿美元增长至 2030 年的约 380 亿美元,年复合增长率高达 12.5%。

在这一背景下,深入了解检测设备的价格体系、技术特点、应用场景以及缺陷修理的工艺流程和成本结构,对航空维修企业的战略规划和投资决策具有重要意义。

一、固定检测站设备的技术特点与应用场景分析

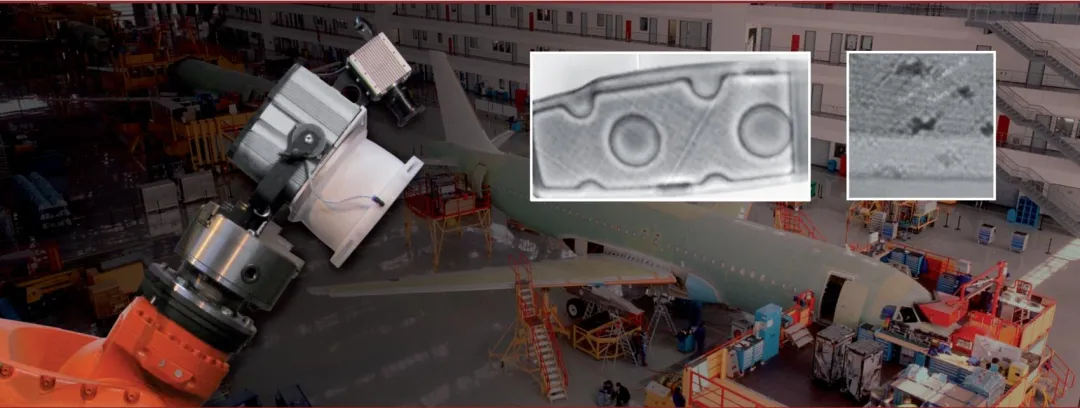

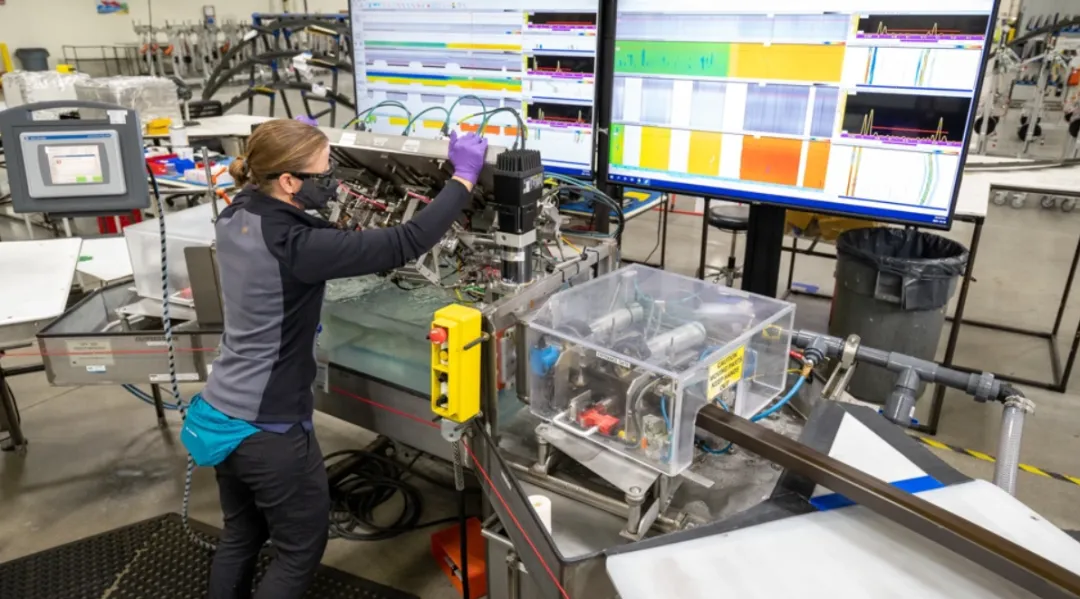

1.1 大型相控阵超声检测系统

技术特点与检测能力:大型相控阵超声检测系统是复合材料检测的主力设备,具有极高的检测精度和效率。根据行业数据,该系统配备 256 阵元探头时,轴向分辨率可达 0.1mm,横向分辨率达 0.25mm,可检测出 Φ0.8mm 的分层缺陷。系统工作频率范围为 2-10MHz,通过电子扫描实现多角度检测,能够同时显示 A 扫描、B 扫描、C 扫描图像,提供全面的缺陷信息。

适用场景与必要性:相控阵超声检测系统在以下场景中必不可少:

- 复合材料结构检测:适用于碳纤维增强塑料(CFRP)、玻璃纤维复合材料(GFRP)等的内部缺陷检测,包括分层、脱粘、孔隙等

- 复杂几何形状检测:可适应曲面、拐角等复杂结构,通过柔性探头技术实现全方位检测

- 大尺寸部件检测:如机翼蒙皮、机身结构等,扫描速度可达 50mm/s,大幅提高检测效率

- 缺陷精确定位:通过三维成像技术,可精确计算缺陷的三维坐标,定位误差控制在毫米级以内

价格区间与成本分析:根据《研究报告》,大型相控阵超声检测系统的价格为 50,000-200,000 美元(约合人民币 36-145 万元)。考虑到其在复合材料检测中的核心地位,建议 MRO 企业将其作为必配设备,特别是服务于宽体机的 MRO 企业。

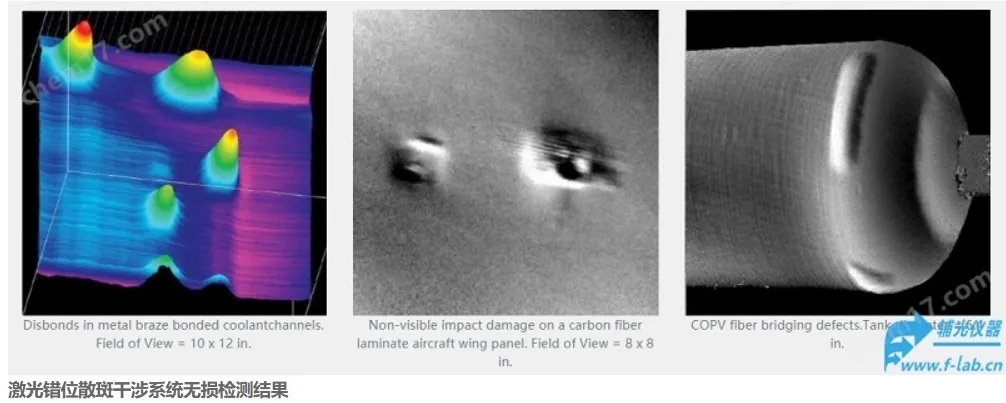

1.2 激光剪切散斑成像系统

技术特点与检测能力:激光剪切散斑成像系统是一种非接触式光学检测技术,基于激光干涉原理,通过检测表面变形来识别内部缺陷。该系统具有全场检测能力,可在 10 分钟内完成完整旋翼叶片的检测。系统检测精度高,可识别 0.01μm/m 的应变变化,能够检测表面和近表面缺陷,如分层、脱粘、冲击损伤等。

适用场景与必要性:激光剪切散斑成像系统在以下场景中具有独特优势:

- 表面和近表面缺陷检测:特别适用于检测复合材料表面以下 1-2mm 深度的缺陷

- 快速筛查:全场检测能力使其成为大面积部件的理想检测工具,如机身蒙皮、机翼等

- 蜂窝结构检测:对蜂窝夹芯结构的脱粘缺陷检测效果显著,可检测出蒙皮与蜂窝芯之间的分离

- 现场检测:设备体积小、携带方便,适合在飞机原位进行检测

价格区间与成本分析:该设备价格为 100,000-200,000 美元(约合人民币 72-145 万元)。虽然价格较高,但其快速检测能力和非接触特性使其成为推荐配置,特别是对于需要进行快速筛查的 MRO 企业。

1.3 X 射线 CT 检测系统

技术特点与检测能力:X 射线 CT 检测系统是目前最先进的无损检测技术之一,具有其他检测方法无法比拟的优势。系统采用 450kV 微焦点射线源,空间分辨率可达 5μm 级,能够检测出材料内部极其微小的缺陷。CT 系统可提供三维成像,能够全方位观察部件内部结构,特别适合检测复杂几何形状的部件。

适用场景与必要性:X 射线 CT 检测系统在以下场景中是必不可少的:

- 发动机热端部件检测:涡轮叶片、燃烧室等关键部件的内部缺陷检测,可检测出 0.15mm 的微裂纹

- 复杂结构检测:如起落架、发动机安装节等具有复杂内部结构的部件

- 复合材料深度检测:可检测多层复合材料结构内部的分层、孔隙等缺陷,特别是对于厚壁部件

- 增材制造部件检测:3D 打印航空部件的内部质量检测,可检测出粉末残留、变形等缺陷

- 关键部件认证检测:根据适航要求,某些关键部件必须进行 CT 检测才能获得适航批准

价格区间与成本分析:X 射线 CT 检测系统价格高达 500,000-2,000,000 美元(约合人民币 360-1,450 万元),是所有检测设备中投资最大的。但其在检测精度和检测能力方面的独特优势,使其成为承接高端维修业务的 MRO 企业的必需设备。

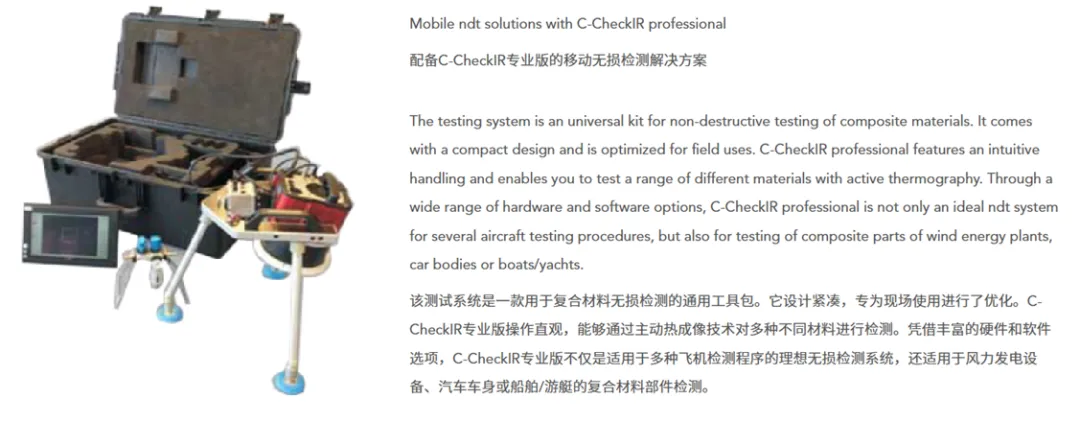

1.4 红外热成像检测系统

技术特点与检测能力:红外热成像检测系统通过检测材料表面温度分布来识别内部缺陷。系统可检测 10-15℃的温差,能够识别 0.5mm 深的脱粘缺陷。该技术具有检测速度快、非接触、操作简便等优点,特别适合大面积快速筛查。

适用场景与必要性:红外热成像检测系统在以下场景中具有重要作用:

- 表面缺陷快速筛查:可在短时间内完成大面积检测,适合初步筛查

- 近表面缺陷检测:对表面以下 3-5mm 深度的缺陷检测效果良好

- 热障涂层检测:特别适用于发动机热端部件的热障涂层检测

- 现场快速检测:设备便携,可在飞机原位进行检测,无需拆卸部件

价格区间与成本分析:该设备价格为 20,000-50,000 美元(约合人民币 14-36 万元),是所有固定检测站设备中价格最低的。建议作为基础配置,用于日常的快速筛查和初检工作。

二、X 射线 CT 检测系统的深度分析

2.1 X 射线 CT 在航空维修中的典型应用案例

发动机涡轮叶片检测案例:某航空发动机企业采用微焦点 CT 系统(焦点尺寸≤5μm)对定向凝固高温合金叶片进行检测,成功识别出传统 X 射线探伤漏检的 0.15mm 微裂纹及 0.08mm 疏松夹杂,使叶片废品率从 4.2% 降至 1.8%。在 CFM56 发动机高压涡轮叶片的 CT 检测中,发现 37% 的叶片存在前缘 0.1mm 以下的微裂纹,这些裂纹在目视检测中完全不可见。

起落架部件检测案例:某型飞机起落架钛合金主支柱(直径 200mm,壁厚 15mm)采用高能 CT 系统(9MeV 直线加速器 + 碘化铯探测器)进行检测,CT 检测发现某批次起落架活塞杆存在 0.05mm×2mm 的周向裂纹,较传统磁粉检测灵敏度提升 5 倍。波音公司利用工业 CT 对 787 梦想飞机的钛合金起落架进行检测,通过密度分析识别材料内部偏析,将零件疲劳寿命提升 40%。

罗尔斯 - 罗伊斯公司的创新应用:罗尔斯 - 罗伊斯公司是全球唯一在发动机运行状态下进行 X 射线检测的企业。其最新的 Testbed 80 测试平台,X 射线成像速度从原来的每 6 秒 1 张提升至每秒 30 张,图像清晰度大幅提升,工程师可即时获取图像并与其他数据点结合分析。该技术使发动机检测准备时间从 10 天缩短至 1 天,显著提高了检测效率。

事故调查中的应用:美国国家运输安全委员会(NTSB)在调查飞机事故时,对 DC-9 飞机左主起落架减摆器止回阀进行了 CT 扫描,通过 2006 张切片、8.84GB 数据的分析,发现了止回阀内部零件未居中、弹簧变形等问题,为事故原因分析提供了关键证据。

2.2 X 射线 CT 检测的技术优势与不可替代性

检测精度的革命性突破:X 射线 CT 系统的空间分辨率可达 5μm 级,相比传统检测方法有了质的飞跃。例如,在检测航空发动机涡轮叶片时,CT 技术能够检测出 0.08mm 的疏松夹杂,而传统的 X 射线检测只能检测出 0.5mm 以上的缺陷。这种精度上的优势在关键安全部件的检测中至关重要。

三维成像的独特价值:与传统的 2D 检测方法相比,CT 能够提供真正的三维图像,使检测人员能够全方位观察部件内部结构。这种能力在检测复杂几何形状部件时具有不可替代性。例如,对于具有复杂冷却通道的涡轮叶片,CT 能够清晰显示通道内部的堵塞、变形等问题,而其他检测方法则无法做到。

多材料兼容性:CT 技术可检测从轻金属到复合材料的各种材料,能够量化缺陷密度变化。例如,在检测复合材料部件时,CT 能够区分不同材料层之间的界面,准确识别分层缺陷的位置和范围。这种多材料检测能力使其成为现代航空维修中不可或缺的工具。

无损检测的极致体现:CT 检测是真正的无损检测,不会对被检测部件造成任何损伤。这对于昂贵的航空部件(如发动机叶片)来说具有重要意义,检测后的部件仍可继续使用。相比之下,传统的破坏性检测方法虽然能够提供详细的材料信息,但会导致部件报废。

数据的可追溯性和可分析性:CT 检测产生的大量数据(如 2006 张切片、8.84GB 数据)具有极高的可追溯性和可分析性。这些数据可以长期保存,用于后续的质量分析、寿命预测等。通过先进的图像分析软件,还可以进行缺陷的自动识别和分类,大大提高了检测的效率和准确性。

2.3 适航要求与行业标准对 CT 检测的强制性规定

中国适航标准的要求:中国民航局发布的《民用航空器维修单位合格审定规则》(CCAR-145)明确规定,维修单位必须对其维修的航空器部件进行必要的检测,确保其符合适航要求。对于关键部件,如发动机涡轮叶片、起落架等,许多情况下必须进行 CT 检测才能满足适航要求。

行业标准的具体规定:《航空发动机用电子束焊接接头工业射线层析成像(CT)检测方法》(HB 20118-2012)是中国航空行业的强制性标准,规定了航空发动机用电子束焊接接头的 CT 检测要求,包括检测人员资质、环境条件、设备要求、检测程序等各个方面。该标准要求检测人员必须按照 GJB9712 的规定取得相应的技术资格证书,并了解电子束焊接基本工艺。

国际标准的要求:ASTM E1570-19《扇束 CT 检测标准》是国际通用的 CT 检测标准,明确了 CT 检测的最低要求,包括设备配置、性能验证、检测程序和文档记录等方面。标准要求 CT 系统必须包含辐射源、探测器、机械操纵系统和计算机系统四个主要子系统,并由相关工程组织针对特定应用进行鉴定。

关键部件的强制检测要求:根据行业经验,以下部件通常需要进行 CT 检测:

- 涡轮叶片、涡轮盘等发动机热端部件

- 起落架、发动机安装节等关键结构件

- 增材制造的航空部件

- 经过重大修理或改装的部件

- 适航指令要求检测的部件

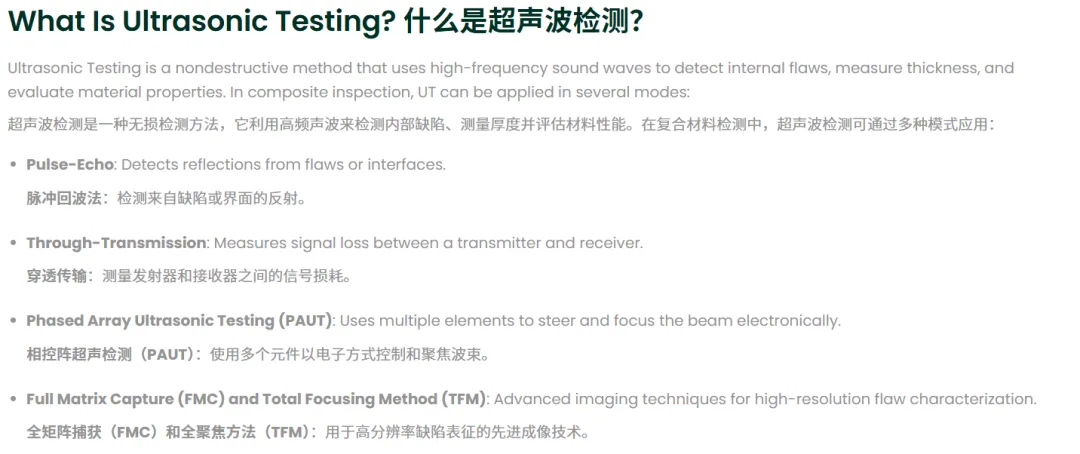

2.4 市场前景与投资必要性分析

全球航空维修市场的快速增长:根据国际航空运输协会(IATA)2024 年发布的报告,2023 年全球民航 MRO 市场规模已达 920 亿美元,其中复合材料维修检测相关支出占比约 7.8%,即 71.76 亿美元。预计到 2030 年,该细分市场将以年均复合增长率 11.2% 的速度扩张,市场规模有望突破 150 亿美元。

复合材料飞机保有量的增长驱动:波音 787 和空客 A350 等新型飞机的复合材料占比已超过 50%,部分机型甚至达到 75%。随着这些飞机机队规模的扩大和服役时间的增长,对高端检测设备的需求将持续增加。特别是发动机部件的维修,由于其高价值和高安全性要求,对 CT 检测的需求尤为迫切。

技术发展趋势的推动:随着增材制造技术在航空领域的广泛应用,对复杂内部结构的检测需求急剧增加。传统检测方法已无法满足 3D 打印部件的检测要求,CT 检测成为必然选择。同时,AI 辅助检测、数字孪生等新技术的发展,也为 CT 检测带来了新的应用场景。

MRO 企业竞争格局的变化:在航空维修市场竞争日益激烈的背景下,拥有先进检测设备已成为 MRO 企业的核心竞争力。能够提供 CT 检测服务的 MRO 企业,可以承接更高端的维修业务,获得更高的利润率。根据行业数据,配备 CT 检测设备的 MRO 企业,其高端维修业务占比可达 40% 以上。

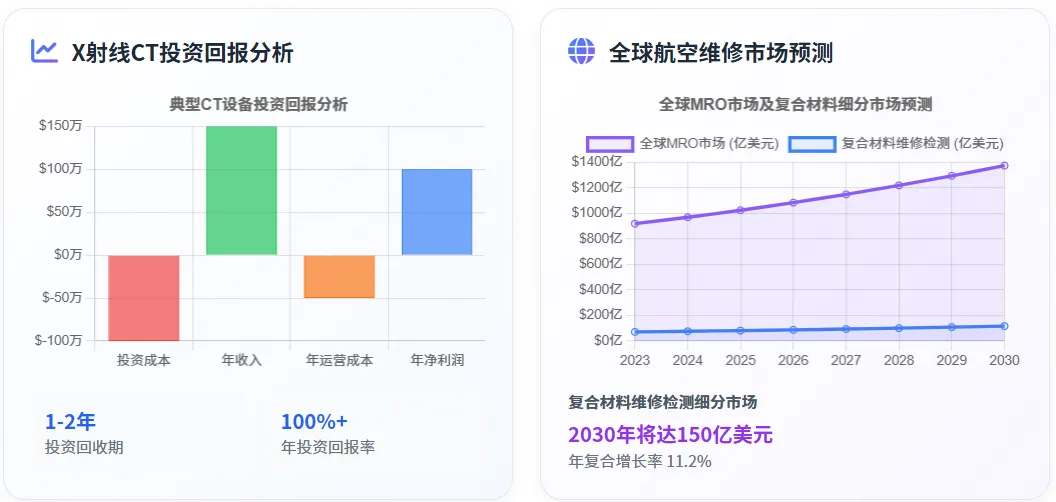

2.5 ROI 分析与投资回报评估

初始投资成本分析:

- 设备采购成本:500,000-2,000,000 美元(约合人民币 360-1,450 万元)

- 安装调试成本:约为设备价格的 10-15%

- 人员培训成本:每台设备需要 2-3 名专业操作人员,培训费用约 10-20 万元

- 基础设施改造:包括射线防护、电力供应等,约 50-100 万元

- 年度维护成本:约为设备价格的 5-8%

收入预期分析:

- 发动机叶片检测:每次检测收费 5,000-15,000 美元

- 起落架检测:每次检测收费 8,000-20,000 美元

- 增材制造部件检测:每次检测收费 3,000-10,000 美元

- 年度检测能力:按每天工作 8 小时,年工作 250 天计算,可完成检测任务 200-300 次

投资回报计算:

根据行业案例分析,某 MRO 企业投资 100 万美元购买 CT 设备,年检测收入可达 150 万美元,扣除运营成本(包括人工、耗材、维护等)约 50 万美元,年净利润 100 万美元,投资回收期约 1 年。

风险评估与应对策略:

- 市场风险:当地航空维修市场规模可能不足以支撑高端设备的运营。应对策略:进行充分的市场调研,与潜在客户签订长期合作协议。

- 技术风险:CT 技术发展迅速,设备可能面临技术过时的风险。应对策略:选择具有升级潜力的设备,与设备供应商建立长期合作关系。

- 人才风险:专业操作人员短缺,培训成本高。应对策略:提前进行人才储备,建立完善的培训体系。

- 资金风险:初始投资巨大,资金压力大。应对策略:考虑设备租赁、分期付款等方式,或寻求战略合作伙伴共同投资。

三、MRO 企业设备配置策略建议

3.1 不同规模 MRO 的设备配置方案

小型 MRO 企业(年营收 < 5000 万人民币):

- 基础配置:红外热成像检测系统(20,000-50,000 美元)

- 进阶配置:便携式超声检测系统(7,500-9,000 美元)

- 策略说明:主要服务于航线维护和简单定检,以低成本设备满足基本检测需求。建议优先配置红外热成像系统用于快速筛查,再根据业务发展逐步增加超声检测设备。

中型 MRO 企业(年营收 5000 万 - 2 亿人民币):

- 基础配置:红外热成像检测系统 + 便携式超声检测系统

- 核心配置:大型相控阵超声检测系统(50,000-200,000 美元)

- 选择性配置:激光剪切散斑成像系统(100,000-200,000 美元)

- 策略说明:可承接 C 检、D 检等大修业务,需要具备较强的复合材料检测能力。相控阵超声是核心设备,建议选择中高端配置(100,000-150,000 美元)。激光剪切散斑可作为补充,用于快速筛查大面积部件。

大型 MRO 企业(年营收 > 2 亿人民币):

- 全配置方案:红外热成像 + 便携式超声 + 大型相控阵超声 + 激光剪切散斑 + X 射线 CT

- 策略说明:可承接所有类型的航空维修业务,包括发动机大修、起落架大修等高端业务。X 射线 CT 是必需设备,建议投资 100-150 万美元的中端配置,可满足大部分检测需求。同时配置完整的辅助检测设备,形成全方位检测能力。

3.2 业务导向的设备选择策略

以窄体机维修为主的 MRO:

- 重点需求:机身结构、机翼、尾翼等复合材料部件检测

- 推荐配置:红外热成像 + 便携式超声 + 大型相控阵超声

- 理由:窄体机复合材料应用相对较少,主要集中在非承力部件,相控阵超声已能满足大部分检测需求,无需投资 CT 设备。

以宽体机维修为主的 MRO:

- 重点需求:大型复合材料结构(如 A350、B787 的机身、机翼)检测

- 推荐配置:全系列检测设备,包括 X 射线 CT

- 理由:宽体机复合材料占比高,且多为承力结构,对检测精度要求极高。特别是发动机部件的维修,必须配备 CT 检测设备才能满足适航要求。

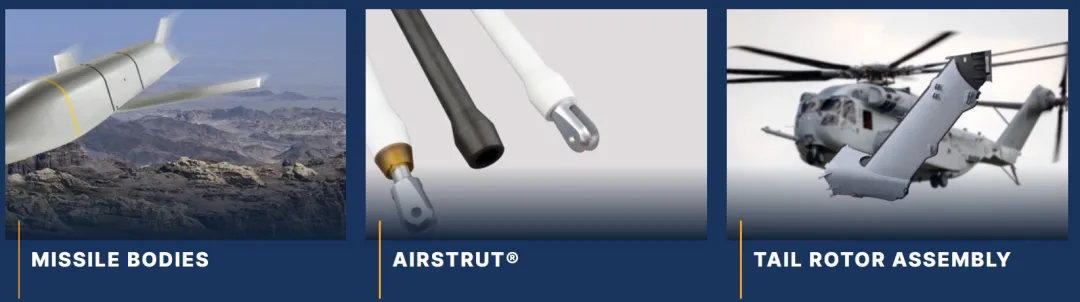

以发动机维修为主的 MRO:

- 重点需求:涡轮叶片、燃烧室、涡轮盘等热端部件检测

- 必需配置:X 射线 CT 检测系统

- 推荐配置:CT + 相控阵超声 + 红外热成像

- 理由:发动机部件价值高、安全性要求严格,CT 检测是不可替代的。建议投资高端 CT 设备(150-200 万美元),确保检测精度和效率。

以起落架维修为主的 MRO:

- 重点需求:起落架结构件、关节、轴承等金属部件检测

- 必需配置:X 射线 CT 检测系统

- 推荐配置:CT + 磁粉检测 + 超声检测

- 理由:起落架多为钛合金等高强度金属,内部缺陷检测必须依靠 CT 技术。建议配置高能 CT 系统(9MeV 直线加速器),以满足厚壁部件的检测需求。

3.3 分阶段投资策略建议

第一阶段(0-2 年):建立基础检测能力

- 投资重点:红外热成像(2-5 万美元)+ 便携式超声(7-9 千美元)

- 投资金额:约 10-20 万人民币

- 目标:满足日常航线维护和简单定检需求,建立初步的无损检测能力

第二阶段(2-5 年):提升复合材料检测能力

- 投资重点:大型相控阵超声系统(10-20 万美元)

- 投资金额:约 70-145 万人民币

- 目标:具备承接 C 检、D 检等大修业务的能力,特别是复合材料结构的深度检测

第三阶段(5 年以上):发展高端检测能力

- 投资重点:X 射线 CT 系统(100-150 万美元)

- 投资金额:约 700-1000 万人民币

- 目标:能够承接发动机大修、起落架大修等高端业务,成为区域内领先的 MRO 企业

3.4 设备组合优化建议

互补性配置策略:

- 红外热成像 + 相控阵超声:红外用于快速筛查,超声用于精确定位,组合使用可大幅提高检测效率

- 相控阵超声 + CT:相控阵用于常规检测,CT 用于复杂部件或疑难案例,形成完整的检测体系

- 激光剪切散斑 + 红外热成像:两者都是快速检测技术,可用于大面积部件的双重验证

效率提升建议:

- 建立标准化检测流程,根据部件类型选择最优检测方法

- 培训操作人员掌握多种检测技术,实现一人多能

- 建立检测数据库,积累检测经验,提高检测效率

- 考虑引入 AI 辅助检测系统,提高缺陷识别的准确性和速度

成本控制措施:

- 选择性价比高的国产设备,如青岛纵横的 ULTRA DC2,价格仅为进口设备的 60-70%

- 考虑设备租赁模式,降低初始投资压力

- 与其他 MRO 企业建立设备共享机制,提高设备利用率

- 选择模块化设计的设备,可根据需求逐步升级

摘选:

2. 宽体机机体复合材料 CT 检测典型应用场景

2.1 机身蒙皮检测

机身蒙皮作为飞机的主要承力结构,其完整性直接关系到飞行安全。在宽体机的机身结构中,波音 787 的机身筒段完全由复合材料制造,长度达 10 米,直径 6 米,采用整体成型技术,减少了传统的铆接工艺。这种结构设计虽然提高了结构效率,但也对检测技术提出了更高要求。

CT 检测的应用场景包括:

- 冲击损伤检测:在飞机服役过程中,机身蒙皮可能受到外来物冲击,如冰雹、工具掉落等。这些冲击可能导致表面以下的分层损伤,而表面可能仅有轻微痕迹或无明显损伤。CT 检测能够穿透复合材料层,识别内部的分层缺陷,检测精度可达 0.2mm 以下。

- 疲劳损伤评估:机身蒙皮在反复的增压循环下容易产生疲劳损伤,特别是在应力集中区域如门窗周围、结构连接部位等。CT 检测能够检测出这些区域的微小裂纹和分层,为疲劳寿命评估提供准确数据。

- 制造缺陷排查:在飞机制造过程中,复合材料层间可能存在孔隙、树脂富集、纤维错位等制造缺陷。这些缺陷虽然在制造时经过了检测,但在服役过程中可能会扩展。CT 检测能够对关键部位进行深度检测,发现潜在的制造缺陷。

- 修理后质量验证:当机身蒙皮进行复合材料修理后,需要通过 CT 检测验证修理质量,确保补片与基体之间结合良好,无新的分层或孔隙产生。

具体检测要求:

- 检测分辨率:空间分辨率需达到 50μm 以下,以满足微小缺陷的检测需求

- 穿透能力:能够穿透厚度达 50mm 以上的复合材料结构

- 检测速度:单次扫描时间控制在合理范围内,通常不超过 3 小时

- 检测精度:缺陷尺寸测量误差应小于 0.1mm

2.2 机翼前缘检测

机翼前缘是飞机气动外形的关键部位,同时也是最容易受到外来物冲击的区域。在宽体机中,机翼前缘通常采用复合材料制造,其内部结构复杂,包括防冰系统、传感器、管路等。

CT 检测的应用场景包括:

- 鸟撞损伤检测:鸟撞是机翼前缘最常见的损伤形式之一。虽然表面可能仅有轻微变形,但内部可能存在大面积的分层损伤。CT 检测能够准确识别这些隐蔽损伤的位置、尺寸和分布。

- 防冰系统检查:机翼前缘集成了复杂的防冰系统,包括加热元件、管路等。CT 检测能够在不拆卸部件的情况下,检查防冰系统的完整性,检测加热元件是否正常、管路是否有泄漏等问题。

- 结构完整性评估:机翼前缘承受着复杂的气动载荷,在长期服役过程中可能产生疲劳裂纹。CT 检测能够对关键连接部位进行详细检查,评估结构的完整性。

- 复合材料质量检查:机翼前缘的复合材料层间质量直接影响其气动性能和结构强度。CT 检测能够检测层间是否存在脱粘、孔隙等缺陷,评估复合材料的制造质量。

检测参数设置:

根据复合材料厚度和密度,典型的 CT 检测参数设置如下:

- ....

2.3 尾翼结构检测

尾翼作为飞机的操纵面,其结构完整性对飞行安全至关重要。现代宽体机的水平安定面、垂直安定面、方向舵、升降舵等均采用复合材料制造,这些部件在飞行过程中承受着复杂的气动载荷和操纵载荷。

CT 检测的应用场景包括:

- 操纵面损伤检测:尾翼的操纵面在频繁的操纵动作下容易产生疲劳损伤。CT 检测能够检测操纵面内部的裂纹、分层等缺陷,特别是在铰链连接部位。

- 蜂窝结构检测:尾翼的某些部位采用蜂窝夹芯结构,以实现轻量化设计。蜂窝结构的检测是 CT 技术的优势领域,能够清晰显示蜂窝芯的完整性、夹芯与蒙皮的粘接质量等。

- 雷击损伤评估:尾翼是飞机最容易遭受雷击的部位之一。雷击可能导致复合材料内部产生分层、烧蚀等损伤。CT 检测能够全面评估雷击损伤的程度和范围。

- 结构连接检查:尾翼与机身的连接部位是关键的传力结构,需要定期检查其完整性。CT 检测能够检测连接部位的螺栓孔、衬套等部件的状态,评估连接强度。

典型案例分析:

在某航空公司的波音 787 飞机定检中,维修人员发现水平安定面的一个区域在超声检测中显示异常。通过 CT 检测,发现该区域存在大面积分层缺陷,深度达 8mm,面积约 150mm×200mm。这一缺陷在表面目视检查中完全无法发现,但通过 CT 的三维成像技术被准确识别。维修人员根据 CT 检测结果制定了详细的修理方案,确保了飞行安全。

2.4 其他关键部件检测

除了上述主要部件外,宽体机机体还有许多其他关键的复合材料部件需要进行 CT 检测:

- 发动机吊挂结构:发动机吊挂是连接发动机与机翼的关键结构,承受着巨大的载荷。其内部可能存在复合材料层间损伤、蜂窝结构缺陷等问题,需要通过 CT 检测进行评估。

- 起落架舱门:起落架舱门在飞机起降过程中承受着复杂的载荷,同时还要承受气流冲击和振动。CT 检测能够检查舱门内部的结构完整性,特别是在铰链、作动器连接部位。

- 扰流板 / 襟翼:这些操纵面在飞行过程中频繁动作,容易产生疲劳损伤。CT 检测能够检测其内部结构的完整性,确保操纵功能正常。

- 雷达罩:雷达罩作为电子设备的保护结构,其透波性能至关重要。CT 检测能够检查雷达罩内部的结构完整性,确保不影响雷达系统的正常工作。

- 货舱结构:宽体机的货舱地板、侧壁等部位采用复合材料制造,需要定期检查其承载能力。CT 检测能够发现内部的损伤和缺陷,评估结构的剩余强度。

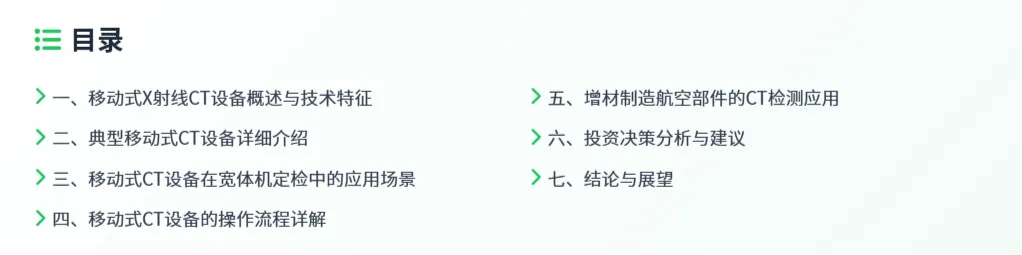

3. CT 检测系统操作流程详解

3.1 检测前准备工作

CT 检测前的准备工作是确保检测质量的关键环节。根据复合材料工业 CT 检测标准作业指导书(GB/T 37166-2018),检测前需要完成以下准备工作:

1. 系统校准

- 开机后进行偏置(暗场)校正:关闭射线源,获取探测器的暗电流图像,用于校正探测器的本底噪声

- 进行增益(亮场)校正:在无样品状态下,开启射线源获取亮场图像,用于校正 X 射线强度分布的不均匀性

- 使用标准试件验证检测工艺:采用已知缺陷的标准试件进行扫描,验证系统的检测能力和图像质量

2. 样品准备

- 确认待检部件的基本信息:包括部件型号、材料类型、制造批次、服役历史等

- 清洁部件表面:去除表面的油污、灰尘等污染物,确保表面清洁

- 标记检测区域:使用标记笔在部件表面标识需要重点检测的区域

- 测量部件尺寸:准确测量部件的尺寸和重量,为扫描参数设置提供依据

3. 设备检查

- 检查 X 射线源的工作状态:确认射线源的功率、焦点尺寸等参数符合要求

- 检查探测器系统:确保探测器的像素响应均匀性、动态范围等指标正常

- 检查机械系统:验证旋转台的旋转精度、定位精度等机械性能

- 检查安全防护系统:确认射线防护门、联锁装置等安全设施正常工作

4. 工艺参数制定

.....

有需要的打赏领取.