ж— еҚұеҲҷе®үВ |В ж— зјәеҲҷе…Ё

е®үиҜ„иҖғиҜ• | еҠ©еҠӣйҖҡе…і

вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”

еӯҰеәңжҸҗйҶ’пјҡиЎҢдёҡи¶Ҡд№ұпјҢи¶ҠйңҖйқҷдёӢеҝғжқҘеӯҰд№ гҖӮеҒҡеҘҪеҪ“дёӢпјҢиғңиҝҮеҜ№жҳҺеӨ©зҡ„дәүеҗөгҖӮ

вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”

еҢ–е·ҘдјҒдёҡе®үе…ЁйӘҢ收иҜ„д»·жҠҘе‘Ҡе…ёеһӢжЎҲдҫӢ

еұұдёңXXжңүйҷҗе…¬еҸё60еҗЁ/е№ҙеӣӣж°ҹеҢ–зЎ«жҗ¬иҝҒз”ҹдә§йЎ№зӣ®е®үе…Ёи®ҫж–Ҫз«Је·ҘйӘҢ收иҜ„д»·жҠҘе‘Ҡ

дёҖгҖҒиҜ„д»·жҰӮиҝ°

1.1В иҜ„д»·зӣ®зҡ„

жң¬ж¬Ўе®үе…ЁйӘҢ收иҜ„д»·ж—ЁеңЁйЎ№зӣ®з«Је·ҘгҖҒиҜ•з”ҹдә§иҝҗиЎҢжӯЈеёёеҗҺпјҢйҖҡиҝҮеҜ№е»әи®ҫйЎ№зӣ®и®ҫж–ҪгҖҒи®ҫеӨҮгҖҒиЈ…зҪ®е®һйҷ…иҝҗиЎҢзҠ¶еҶөеҸҠз®ЎзҗҶзҠ¶еҶөзҡ„е…Ёйқўж ёжҹҘдёҺеҲҶжһҗпјҢзІҫеҮҶжҹҘжүҫйЎ№зӣ®жҠ•дә§еҗҺеӯҳеңЁзҡ„еҚұйҷ©гҖҒжңүе®іеӣ зҙ з§Қзұ»еҸҠеҚұе®ізЁӢеәҰпјҢжҳҺзЎ®еҗ„йЈҺйҷ©зӮ№зҡ„йҳІжҺ§йҮҚзӮ№пјҢжҸҗеҮәеҗҲзҗҶеҸҜиЎҢгҖҒй’ҲеҜ№жҖ§ејәзҡ„е®үе…ЁеҜ№зӯ–жҺӘж–Ҫе’Ңе»әи®®пјҢиҝӣдёҖжӯҘжҸҗеҚҮйЎ№зӣ®жң¬иҙЁе®үе…ЁзЁӢеәҰпјҢзЎ®дҝқйЎ№зӣ®е…Ёйқўж»Ўи¶іеӣҪ家зҺ°иЎҢе®үе…Ёз”ҹдә§жі•еҫӢ法规гҖҒиЎҢдёҡж ҮеҮҶ规иҢғеҸҠйЎ№зӣ®и®ҫи®Ўж–Ү件иҰҒжұӮпјҢдёәйЎ№зӣ®е®үе…ЁйӘҢ收жҸҗдҫӣ科еӯҰгҖҒе…¬жӯЈгҖҒдёҘи°Ёзҡ„жҠҖжңҜдҫқжҚ®пјҢеҲҮе®һдҝқйҡңдјҒдёҡд»Һдёҡдәәе‘ҳз”ҹе‘Ҫиҙўдә§е®үе…ЁгҖҒе‘Ёиҫ№еұ…ж°‘дәәиә«е®үе…ЁеҸҠз”ҹжҖҒзҺҜеўғе®үе…ЁпјҢйҳІиҢғеҗ„зұ»з”ҹдә§е®үе…ЁдәӢж•…еҸ‘з”ҹпјҢжҺЁеҠЁйЎ№зӣ®е®үе…ЁгҖҒзЁіе®ҡгҖҒеҗҲ规жҠ•дә§иҝҗиЎҢгҖӮ

1.2В иҜ„д»·дҫқжҚ®

жң¬ж¬ЎиҜ„д»·дёҘж јйҒөеҫӘеӣҪ家гҖҒең°ж–№еҸҠиЎҢдёҡзӣёе…іжі•еҫӢ法规гҖҒж ҮеҮҶ规иҢғгҖҒи®ҫи®Ўж–Ү件еҸҠеҗҲеҗҢж–Ү件пјҢе…јйЎҫеҗҲ规жҖ§дёҺе®һж“ҚжҖ§пјҢдё»иҰҒдҫқжҚ®еҢ…жӢ¬дҪҶдёҚйҷҗдәҺпјҡеӣҪ家еұӮйқўжі•еҫӢ法规гҖҒиЎҢдёҡж ҮеҮҶ规иҢғгҖҒең°ж–№зӣ‘з®ЎиҰҒжұӮгҖҒйЎ№зӣ®жҠҖжңҜж–Ү件еҸҠжңҚеҠЎеҗҲеҗҢпјҢе…·дҪ“еҰӮдёӢпјҡ

вҖўгҖҠдёӯеҚҺдәәж°‘е…ұе’ҢеӣҪе®үе…Ёз”ҹдә§жі•гҖӢпјҲ2021е№ҙдҝ®и®ўзүҲпјү

вҖўгҖҠеҚұйҷ©еҢ–еӯҰе“Ғе®үе…Ёз®ЎзҗҶжқЎдҫӢгҖӢпјҲеӣҪеҠЎйҷўд»Ө第645еҸ·пјҢ2013е№ҙдҝ®и®ўпјү

вҖўгҖҠеҚұйҷ©еҢ–еӯҰе“Ғе»әи®ҫйЎ№зӣ®е®үе…Ёзӣ‘зқЈз®ЎзҗҶеҠһжі•гҖӢпјҲеҺҹеӣҪ家е®үе…Ёз”ҹдә§зӣ‘зқЈз®ЎзҗҶжҖ»еұҖд»Ө第45еҸ·гҖҒжҖ»еұҖд»Ө第79еҸ·дҝ®ж”№пјү

вҖўгҖҠе®үе…ЁйӘҢ收иҜ„д»·еҜјеҲҷгҖӢпјҲAQ8003-2007пјү

вҖўгҖҠеҚұйҷ©еҢ–еӯҰе“ҒйҮҚеӨ§еҚұйҷ©жәҗиҫЁиҜҶгҖӢпјҲGB18218-2018пјү

вҖўгҖҠе»әзӯ‘и®ҫи®ЎйҳІзҒ«и§„иҢғгҖӢпјҲGB50016-2014пјҢ2018е№ҙзүҲпјү

вҖўгҖҠзҹіжІ№еҢ–е·ҘдјҒдёҡи®ҫи®ЎйҳІзҒ«ж ҮеҮҶпјҲ2018е№ҙзүҲпјүгҖӢпјҲGB50160-2008пјү

вҖўгҖҠеҚұйҷ©еҢ–еӯҰе“Ғзӣ®еҪ•пјҲ2015зүҲпјүгҖӢпјҲ2022е№ҙи°ғж•ҙпјү

вҖўгҖҠйҮҚзӮ№зӣ‘з®Ўзҡ„еҚұйҷ©еҢ–еӯҰе“ҒеҗҚеҪ•пјҲ2013е№ҙе®Ңж•ҙзүҲпјүгҖӢ

вҖўгҖҠйҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–е·Ҙе·Ҙиүәзӣ®еҪ•гҖӢпјҲ2013е№ҙе®Ңж•ҙзүҲпјү

вҖўгҖҠзү№з§Қи®ҫеӨҮе®үе…Ёжі•гҖӢгҖҠзү№з§Қи®ҫеӨҮе®үе…Ёзӣ‘еҜҹжқЎдҫӢгҖӢпјҲй’ҲеҜ№з”ҹдә§иҝҮзЁӢдёӯдҪҝз”Ёзҡ„з”өи§Јж§ҪгҖҒеҸҚеә”еҷЁзӯүзү№з§Қи®ҫеӨҮпјү

вҖўгҖҠеұұдёңзңҒеҚұйҷ©еҢ–еӯҰе“Ғе»әи®ҫйЎ№зӣ®е®үе…Ёзӣ‘зқЈз®ЎзҗҶе®һж–Ҫз»ҶеҲҷгҖӢпјҲең°ж–№зӣ‘з®ЎиҰҒжұӮпјү

вҖўйЎ№зӣ®еҸҜиЎҢжҖ§з ”究жҠҘе‘ҠгҖҒе®үе…Ёи®ҫж–Ҫи®ҫи®Ўдё“зҜҮгҖҒж–Ҫе·ҘйӘҢ收иө„ж–ҷгҖҒи®ҫеӨҮеҮәеҺӮжЈҖжөӢжҠҘе‘ҠгҖҒзү№з§Қи®ҫеӨҮжЈҖйӘҢжҠҘе‘ҠзӯүжҠҖжңҜж–Ү件

вҖўеұұдёңзңҒе®үе…ЁиҜ„д»·жҠҖжңҜжңҚеҠЎеҗҲеҗҢпјҲзӯҫи®ўж—Ҙжңҹпјҡ2024е№ҙ1жңҲ4ж—ҘпјҢеҗҲеҗҢзј–еҸ·пјҡSW-AQYP-2024001пјү

1.3В иҜ„д»·иҢғеӣҙ

жң¬ж¬ЎиҜ„д»·иҢғеӣҙж¶өзӣ–еұұдёңй”җеҚҺж°ҹдёҡжңүйҷҗе…¬еҸё60еҗЁ/е№ҙеӣӣж°ҹеҢ–зЎ«жҗ¬иҝҒз”ҹдә§йЎ№зӣ®е…ЁйғЁзӣёе…іи®ҫж–ҪгҖҒи®ҫеӨҮгҖҒе…¬з”Ёе·ҘзЁӢеҸҠе®үе…Ёз®ЎзҗҶдҪ“зі»пјҢе…ЁйқўиҰҶзӣ–йЎ№зӣ®з”ҹдә§е…ЁжөҒзЁӢеҸҠеҗ„еҠҹиғҪеҢәеҹҹпјҢе…·дҪ“жҳҺзЎ®еҰӮдёӢпјҢзЎ®дҝқж— йҒ—жјҸгҖҒж— зӣІеҢәпјҡ

вҖўз”ҹдә§и®ҫж–Ҫпјҡ60еҗЁ/е№ҙеӣӣж°ҹеҢ–зЎ«з”ҹдә§иҪҰй—ҙеҸҠй…ҚеҘ—ж ёеҝғи®ҫеӨҮпјҢеҢ…жӢ¬6еҸ°з”өи§Јж§ҪпјҲз”ЁдәҺж°ҹж°”еҲ¶еӨҮпјҢеҚ•еҸ°дә§иғҪ10еҗЁ/е№ҙпјүгҖҒ48еҸ°дә”ж°ҹеҢ–зўҳеҸҚеә”еҷЁпјҲз”ЁдәҺдёӯй—ҙдә§зү©еҗҲжҲҗпјүгҖҒ8еҸ°еӣӣж°ҹеҢ–зЎ«еҸҚеә”еҷЁпјҲж ёеҝғеҸҚеә”и®ҫеӨҮпјҢеҚ•еҸ°е®№з§Ҝ500LпјүпјҢд»ҘеҸҠй…ҚеҘ—зҡ„иҝӣж–ҷжіөгҖҒеҮәж–ҷйҳҖгҖҒзІҫйҰҸиЈ…зҪ®гҖҒеҶ·еҮқеӣһ收系з»ҹзӯүиҫ…еҠ©з”ҹдә§и®ҫеӨҮпјӣ

вҖўиҫ…еҠ©и®ҫж–Ҫпјҡз©ә瓶еӨ„зҗҶй—ҙпјҲз”ЁдәҺеҚұйҷ©еҢ–еӯҰе“Ғ气瓶зҡ„жё…жҙ—гҖҒжЈҖйӘҢгҖҒеӯҳж”ҫпјҢеҚ ең°йқўз§ҜзәҰ50гҺЎпјүгҖҒжҲҠзұ»д»“еә“пјҲз”ЁдәҺеӯҳж”ҫзЎ«зЈәзӯүйқһжҳ“зҮғжҳ“зҲҶиҫ…еҠ©зү©ж–ҷпјҢеӮЁеӯҳйҮҸдёҚи¶…иҝҮ5еҗЁпјҢеҚ ең°йқўз§ҜзәҰ80гҺЎпјүгҖҒдё“з”ЁжҺ§еҲ¶е®ӨпјҲй…ҚеӨҮDCSжҺ§еҲ¶зі»з»ҹпјҢе®һзҺ°з”ҹдә§е·ҘиүәеҸӮж•°е®һж—¶зӣ‘жҺ§пјүгҖҒдё“з”Ёй…Қз”өе®ӨпјҲдёәз”ҹдә§иҪҰй—ҙеҸҠиҫ…еҠ©и®ҫж–ҪжҸҗдҫӣзЁіе®ҡдҫӣз”өпјҢе®үиЈ…йҳІзҲҶй…Қз”өжҹңпјүгҖҒз”ҹдә§иҪҰй—ҙеҠһе…¬е®ӨпјҲз”ЁдәҺзҺ°еңәж“ҚдҪңдәәе‘ҳеҖје®ҲгҖҒи®°еҪ•пјүгҖҒж¶ҲйҳІжіөжҲҝпјҲй…ҚеӨҮж¶ҲйҳІж°ҙжіө2еҸ°пјҢдёҖз”ЁдёҖеӨҮпјүпјӣ

вҖўе…¬з”Ёе·ҘзЁӢпјҡз»ҷжҺ’ж°ҙзі»з»ҹпјҲеҢ…жӢ¬з”ҹдә§з»ҷж°ҙгҖҒз”ҹжҙ»з»ҷж°ҙгҖҒз”ҹдә§еәҹж°ҙеӨ„зҗҶзі»з»ҹеҸҠж¶ҲйҳІз»ҷж°ҙзі»з»ҹпјҢж¶ҲйҳІж°ҙжұ жңүж•Ҳе®№з§Ҝ500mВіпјүгҖҒдҫӣз”өзі»з»ҹпјҲеҸҢеӣһи·Ҝдҫӣз”өпјҢзЎ®дҝқз”ҹдә§иҝһз»ӯжҖ§пјҢдҫӣз”өе®№йҮҸ200kWпјүгҖҒйҖҡйЈҺзі»з»ҹпјҲз”ҹдә§иҪҰй—ҙе®үиЈ…йҳІзҲҶиҪҙжөҒйЈҺжңәпјҢжҚўж°”ж¬Ўж•°дёҚдҪҺдәҺ12ж¬Ў/е°Ҹж—¶пјүгҖҒж¶ҲйҳІзі»з»ҹпјҲеҗ«ж¶ҲзҒ«ж “гҖҒзҒӯзҒ«еҷЁгҖҒжіЎжІ«зҒӯзҒ«зі»з»ҹгҖҒеә”жҖҘе–·ж·Ӣзі»з»ҹпјүгҖҒйҳІйӣ·йҳІйқҷз”өзі»з»ҹпјҲз”ҹдә§иҪҰй—ҙеҸҠеӮЁеӯҳеҢәеҹҹе®үиЈ…йҳІйӣ·иЈ…зҪ®пјҢи®ҫеӨҮеҸҠз®ЎйҒ“еҒҡйҳІйқҷз”өжҺҘең°пјүзӯүпјӣ

вҖўе®үе…Ёз®ЎзҗҶпјҡдјҒдёҡе»әз«Ӣзҡ„еҗ„зә§дәәе‘ҳе®үе…Ёз”ҹдә§еІ—дҪҚиҙЈд»»еҲ¶гҖҒеҗ„йЎ№е®үе…Ёз®ЎзҗҶеҲ¶еәҰпјҲеҢ…жӢ¬еҚұйҷ©еҢ–еӯҰе“Ғз®ЎзҗҶгҖҒи®ҫеӨҮз»ҙжҠӨгҖҒдҪңдёҡе®үе…ЁзӯүпјүгҖҒеҗ„еІ—дҪҚе®үе…Ёж“ҚдҪң规зЁӢгҖҒдәӢж•…еә”жҖҘж•‘жҸҙйў„жЎҲеҸҠжј”з»ғи®°еҪ•гҖҒд»Һдёҡдәәе‘ҳе®үе…Ёеҹ№и®ӯжЎЈжЎҲгҖҒзү№з§ҚдҪңдёҡдәәе‘ҳиө„иҙЁиҜҒд№ҰгҖҒе®үе…ЁжЈҖжҹҘи®°еҪ•зӯүпјӣ

вҖўе‘Ёиҫ№зҺҜеўғпјҡйЎ№зӣ®еҺӮеқҖзҡ„иҮӘ然жқЎд»¶пјҲж°”иұЎгҖҒж°ҙж–ҮгҖҒең°иҙЁзӯүпјүгҖҒе‘Ёиҫ№дјҒдёҡеҸҠеұ…ж°‘зӮ№еҲҶеёғжғ…еҶөгҖҒйЎ№зӣ®дёҺе‘Ёиҫ№и®ҫж–ҪпјҲеҢ…жӢ¬йҒ“и·ҜгҖҒз®ЎзәҝгҖҒе…¬е…ұи®ҫж–Ҫзӯүпјүзҡ„йҳІзҒ«й—ҙи·қеҸҠе®үе…Ёи·қзҰ»з¬ҰеҗҲжҖ§пјҢд»ҘеҸҠйЎ№зӣ®е‘Ёиҫ№еә”жҖҘж•‘жҸҙиө„жәҗеҲҶеёғжғ…еҶөгҖӮ

1.4В иҜ„д»·зЁӢеәҸ

жң¬ж¬ЎиҜ„д»·дёҘж јжҢүз…§гҖҠе®үе…ЁйӘҢ收иҜ„д»·еҜјеҲҷгҖӢпјҲAQ8003-2007пјү规е®ҡзҡ„жөҒзЁӢејҖеұ•пјҢз»“еҗҲжң¬йЎ№зӣ®еҚұйҷ©еҢ–еӯҰе“Ғз”ҹдә§зү№зӮ№еҸҠе®һйҷ…жғ…еҶөпјҢдјҳеҢ–з»ҶеҢ–иҜ„д»·жөҒзЁӢпјҢе…·дҪ“зЁӢеәҸдёәпјҡеүҚжңҹеҮҶеӨҮпјҲжҳҺзЎ®иҜ„д»·д»»еҠЎгҖҒз»„е»әиҜ„д»·з»„гҖҒ收йӣҶзӣёе…іиө„ж–ҷпјүвҶ’зҺ°еңәеӢҳжҹҘдёҺиө„ж–ҷ收йӣҶпјҲе®һең°ж ёжҹҘйЎ№зӣ®е»әи®ҫжғ…еҶөгҖҒж ёжҹҘж–Ҫе·ҘеҸҠйӘҢ收иө„ж–ҷгҖҒжЈҖжөӢзҺ°еңәе®үе…Ёи®ҫж–Ҫжңүж•ҲжҖ§пјүвҶ’еҚұйҷ©жңүе®іеӣ зҙ иҫЁиҜҶдёҺеҲҶжһҗпјҲз»“еҗҲе·Ҙиүәзү№жҖ§гҖҒи®ҫеӨҮзү№зӮ№гҖҒзү©ж–ҷзү№жҖ§е…ЁйқўиҫЁиҜҶпјҢеҲҶжһҗеҚұе®ізЁӢеәҰеҸҠеҪұе“ҚиҢғеӣҙпјүвҶ’иҜ„д»·еҚ•е…ғеҲ’еҲҶпјҲйҒөеҫӘ科еӯҰжҖ§гҖҒеҗҲзҗҶжҖ§гҖҒй’ҲеҜ№жҖ§еҺҹеҲҷпјҢеҲ’еҲҶиҜ„д»·еҚ•е…ғпјүвҶ’йҖүжӢ©иҜ„д»·ж–№жі•пјҲз»“еҗҲеҗ„еҚ•е…ғйЈҺйҷ©зү№зӮ№пјҢйҖүз”Ёе®ҡжҖ§дёҺе®ҡйҮҸзӣёз»“еҗҲзҡ„иҜ„д»·ж–№жі•пјүвҶ’е®ҡжҖ§е®ҡйҮҸиҜ„д»·пјҲйҖҗйЎ№ејҖеұ•иҜ„д»·пјҢеҲҶжһҗе®үе…Ёз¬ҰеҗҲжҖ§пјүвҶ’е®үе…ЁйҡҗжӮЈжҺ’жҹҘдёҺж•ҙж”№е»әи®®пјҲзІҫеҮҶжҺ’жҹҘйҡҗжӮЈпјҢжҸҗеҮәй’ҲеҜ№жҖ§ж•ҙж”№жҺӘж–ҪпјүвҶ’ж•ҙж”№еӨҚжҹҘпјҲи·ҹиёӘдјҒдёҡж•ҙж”№жғ…еҶөпјҢзҺ°еңәж ёжҹҘж•ҙж”№ж•ҲжһңпјүвҶ’еҫ—еҮәиҜ„д»·з»“и®әпјҲз»јеҗҲиҜ„д»·з»“жһңпјҢжҳҺзЎ®йЎ№зӣ®жҳҜеҗҰе…·еӨҮйӘҢ收жқЎд»¶пјүвҶ’зј–еҲ¶иҜ„д»·жҠҘе‘ҠпјҲж•ҙзҗҶиҜ„д»·иө„ж–ҷпјҢ规иҢғзј–еҲ¶жҠҘе‘ҠпјҢе®ҢжҲҗе®Ўж ёе®Ўжү№пјүгҖӮ

дәҢгҖҒйЎ№зӣ®жҰӮеҶө

2.1В йЎ№зӣ®еҹәжң¬дҝЎжҒҜ

еұұдёңй”җеҚҺж°ҹдёҡжңүйҷҗе…¬еҸё60еҗЁ/е№ҙеӣӣж°ҹеҢ–зЎ«жҗ¬иҝҒз”ҹдә§йЎ№зӣ®дҪҚдәҺйғ“еҹҺеҢ–е·Ҙдә§дёҡеӣӯеҶ…пјҢйЎ№зӣ®еҚ ең°йқўз§ҜзәҰ3000гҺЎпјҢжҖ»жҠ•иө„800дёҮе…ғпјҢеұһдәҺеҚұйҷ©еҢ–еӯҰе“Ғз”ҹдә§йЎ№зӣ®пјҲж¶үеҸҠеү§жҜ’гҖҒжҳ“зҮғжҳ“зҲҶеҚұйҷ©еҢ–еӯҰе“ҒпјүпјҢйЎ№зӣ®ж ёеҝғдә§е“Ғдёәеӣӣж°ҹеҢ–зЎ«пјҲдё»иҰҒз”ЁдәҺз”өеӯҗгҖҒеҢ–е·ҘзӯүиЎҢдёҡзҡ„ж°ҹеҢ–еүӮпјүпјҢжҗ¬иҝҒе»әи®ҫзҡ„ж ёеҝғзӣ®зҡ„жҳҜдјҳеҢ–з”ҹдә§еёғеұҖпјҢиҝңзҰ»еұ…ж°‘еҢәеҸҠж•Ҹж„ҹеҢәеҹҹпјҢеҚҮзә§е®үе…Ёи®ҫж–Ҫи®ҫеӨҮпјҢжҸҗеҚҮйЎ№зӣ®жң¬иҙЁе®үе…ЁдҝқйҡңиғҪеҠӣпјҢж¶ҲйҷӨеҺҹжңүеҺӮеҢәе®үе…ЁйҡҗжӮЈгҖӮдјҒдёҡзҺ°жңүе‘ҳе·Ҙ45дәәпјҢе…¶дёӯжҠҖжңҜз®ЎзҗҶдәәе‘ҳ15дәәпјҲеҗ«еҢ–е·Ҙдё“дёҡе·ҘзЁӢеёҲ3дәәгҖҒе®үе…Ёе·ҘзЁӢеёҲ2дәәпјүпјҢй…ҚеӨҮдё“иҒҢе®үе…Ёз®ЎзҗҶдәәе‘ҳ2дәәпјҢжүҖжңүдё»иҰҒиҙҹиҙЈдәәгҖҒдё“иҒҢе®үе…Ёз”ҹдә§з®ЎзҗҶдәәе‘ҳеқҮз»ҸеұұдёңзңҒе®үе…Ёз”ҹдә§зӣ‘зқЈз®ЎзҗҶйғЁй—Ёдё“дёҡеҹ№и®ӯиҖғж ёеҗҲж јпјҢеҸ–еҫ—зӣёеә”дёҠеІ—иө„ж јиҜҒд№Ұпјӣзү№з§ҚдҪңдёҡдәәе‘ҳ12дәәпјҲеҢ…жӢ¬з”өе·ҘгҖҒз„Ҡе·ҘгҖҒеҚұйҷ©еҢ–еӯҰе“Ғж“ҚдҪңе·ҘзӯүпјүпјҢеқҮжҢҒиҜҒдёҠеІ—пјҢжҢҒиҜҒзҺҮ100%гҖӮ

йЎ№зӣ®е§”жүҳеұұдёңзңҒжҖқеЁҒе®үе…Ёз”ҹдә§жҠҖжңҜдёӯеҝғжүҝжӢ…жң¬ж¬Ўе®үе…ЁйӘҢ收иҜ„д»·е·ҘдҪңпјҢиҜ„д»·йЎ№зӣ®зӣёе…ідәәе‘ҳй…ҚзҪ®еҰӮдёӢпјҡйЎ№зӣ®иҙҹиҙЈдәәжқЁеӣҪдә®пјҢйЎ№зӣ®з»„жҲҗе‘ҳеј е©§зҘҺгҖҒ马иҠігҖҒеј ж·‘жў…гҖҒз”°зЈҠпјҢжҠҘе‘Ҡзј–еҲ¶дәәжқЁеӣҪдә®пјҢжҠҘе‘Ҡе®Ўж ёдәәзҺӢж•ҸпјҢжҠҖжңҜиҙҹиҙЈдәәй»„дјҹпјҢиҝҮзЁӢжҺ§еҲ¶иҙҹиҙЈдәәе®ӢејәпјҢжң¬ж¬ЎиҜ„д»·жңӘиҒҳиҜ·еӨ–йғЁжҠҖжңҜ专家гҖӮ

2.2В зҺ°еңәеӢҳжҹҘжғ…еҶө

дёәзЎ®дҝқзҺ°еңәеӢҳжҹҘзҡ„е…ЁйқўжҖ§гҖҒеҮҶзЎ®жҖ§гҖҒе®ўи§ӮжҖ§пјҢиҜ„д»·з»„з»“еҗҲйЎ№зӣ®е»әи®ҫиҝӣеәҰеҸҠиҜ•з”ҹдә§жғ…еҶөпјҢеҲҶеӣӣж¬ЎиөҙйЎ№зӣ®зҺ°еңәејҖеұ•дё“йЎ№еӢҳжҹҘгҖҒж ёжҹҘе·ҘдҪңпјҢжҜҸж¬ЎеӢҳжҹҘеқҮеҲ¶е®ҡиҜҰз»ҶеӢҳжҹҘж–№жЎҲпјҢжҳҺзЎ®еӢҳжҹҘйҮҚзӮ№гҖҒеӢҳжҹҘдәәе‘ҳеҸҠеҲҶе·ҘпјҢй…ҚеӨҮж°”дҪ“жЈҖжөӢд»ӘгҖҒеҚ·е°әгҖҒзәўеӨ–жөӢжё©д»ӘзӯүеӢҳжҹҘе·Ҙе…·пјҢе…·дҪ“еӢҳжҹҘжғ…еҶөеҰӮдёӢпјҡ

вҖў2024е№ҙ1жңҲ2ж—ҘпјҢжқЁеӣҪдә®гҖҒйҖҜжј«иөҙзҺ°еңәејҖеұ•еҲқи®ҝпјҢйҮҚзӮ№дәҶи§ЈйЎ№зӣ®е»әи®ҫиҝӣеәҰгҖҒзҺ°еңәж•ҙдҪ“еёғеұҖгҖҒе®үе…Ёи®ҫж–Ҫе®ү装规еҲ’еҸҠеүҚжңҹжүӢз»ӯеҠһзҗҶжғ…еҶөпјҢдёҺдјҒдёҡиҙҹиҙЈдәәеҸҠе®үе…Ёз®ЎзҗҶдәәе‘ҳеә§и°ҲпјҢжҳҺзЎ®иҜ„д»·е·ҘдҪңйҮҚзӮ№еҸҠй…ҚеҗҲиҰҒжұӮпјҢ收йӣҶйЎ№зӣ®еҸҜиЎҢжҖ§з ”究жҠҘе‘ҠгҖҒе®үе…Ёи®ҫж–Ҫи®ҫи®Ўдё“зҜҮзӯүеҲқжӯҘиө„ж–ҷпјӣ

вҖў2024е№ҙ4жңҲ24ж—ҘпјҢжқЁеӣҪдә®гҖҒеј ж·‘жў…ејҖеұ•зҺ°еңәи°ғжҹҘпјҢж ёжҹҘйЎ№зӣ®и®ҫж–Ҫи®ҫеӨҮе®үиЈ…иҝӣеәҰгҖҒе®үе…Ёи®ҫж–ҪпјҲж¶ҲйҳІгҖҒйҳІйӣ·йҳІйқҷз”өгҖҒеә”жҖҘйҳІжҠӨзӯүпјүеёғи®ҫжғ…еҶөпјҢжҹҘйҳ…ж–Ҫе·ҘеҚ•дҪҚиө„иҙЁгҖҒж–Ҫе·Ҙи®°еҪ•гҖҒи®ҫеӨҮеҮәеҺӮжЈҖжөӢжҠҘе‘Ҡзӯүиө„ж–ҷпјҢеҜ№е®үиЈ…иҝҮзЁӢдёӯеӯҳеңЁзҡ„иҪ»еҫ®й—®йўҳжҸҗеҮәеҲқжӯҘж•ҙж”№е»әи®®пјӣ

вҖў2024е№ҙ10жңҲ15ж—ҘпјҢжқЁеӣҪдә®гҖҒеј ж·‘жў…ејҖеұ•зҺ°еңәеӢҳйӘҢпјҢйЎ№зӣ®е·Іе®ҢжҲҗе…ЁйғЁе»әи®ҫеҶ…е®№пјҢиҝӣе…ҘиҜ•з”ҹдә§еҮҶеӨҮйҳ¶ж®өпјҢжң¬ж¬ЎеӢҳйӘҢйҮҚзӮ№жЈҖжҹҘз”ҹдә§иЈ…зҪ®гҖҒеӮЁеӯҳи®ҫж–ҪгҖҒж¶ҲйҳІи®ҫж–Ҫзҡ„е®үиЈ…иҙЁйҮҸеҸҠз¬ҰеҗҲжҖ§пјҢжЈҖжөӢйҖҡйЈҺзі»з»ҹгҖҒдҫӣз”өзі»з»ҹиҝҗиЎҢж•ҲжһңпјҢж ёжҹҘзү№з§Қи®ҫеӨҮжЈҖйӘҢжғ…еҶөпјҢеҜ№зҺ°еңәеӯҳеңЁзҡ„е®үе…ЁйҡҗжӮЈиҝӣиЎҢеҲқжӯҘжҺ’жҹҘпјӣ

вҖў2024е№ҙ11жңҲ25ж—ҘпјҢжқЁеӣҪдә®гҖҒеј ж·‘жў…ејҖеұ•зҺ°еңәж ёжҹҘпјҢжӯӨж—¶йЎ№зӣ®е·Іе®ҢжҲҗ1дёӘжңҲиҜ•з”ҹдә§пјҢиҝҗиЎҢзЁіе®ҡпјҢжң¬ж¬Ўж ёжҹҘйҮҚзӮ№ж ёе®һйЎ№зӣ®иҜ•з”ҹдә§иҝҗиЎҢжғ…еҶөгҖҒе®үе…Ёз®ЎзҗҶеҲ¶еәҰжү§иЎҢжғ…еҶөгҖҒд»Һдёҡдәәе‘ҳж“ҚдҪң规иҢғжҖ§еҸҠеүҚжңҹжҺ’жҹҘйҡҗжӮЈзҡ„ж•ҙж”№иҗҪе®һжғ…еҶөпјҢйҮҮйӣҶзҺ°еңәеҚұйҷ©еҢ–еӯҰе“Ғжө“еәҰжЈҖжөӢж•°жҚ®пјҢзЎ®дҝқиҜ„д»·ж•°жҚ®зңҹе®һеҸҜйқ гҖӮ

з»Ҹеӣӣж¬ЎзҺ°еңәеӢҳжҹҘгҖҒж ёжҹҘеҸҠж•°жҚ®йҮҮйӣҶпјҢзЎ®и®ӨйЎ№зӣ®е»әи®ҫеҶ…е®№дёҺе®үе…Ёи®ҫж–Ҫи®ҫи®Ўдё“зҜҮеҸҠжү№еӨҚж–Ү件дёҖиҮҙпјҢж— ж“…иҮӘеҸҳжӣҙе»әи®ҫеҶ…е®№гҖҒиҝқ规еўһи®ҫи®ҫж–Ҫзӯүжғ…еҶөпјӣи®ҫж–Ҫи®ҫеӨҮе®ү装规иҢғпјҢз¬ҰеҗҲи®ҫи®ЎиҰҒжұӮеҸҠиЎҢдёҡж ҮеҮҶпјҢж ёеҝғз”ҹдә§и®ҫеӨҮиҝҗиЎҢе№ізЁіпјҢж— ејӮеёёеҷӘйҹігҖҒжі„жјҸзӯүй—®йўҳпјӣиҜ•з”ҹдә§жңҹй—ҙпјҲ1дёӘжңҲпјүиҝҗиЎҢзЁіе®ҡпјҢдёҘж јжҢүз…§иҜ•з”ҹдә§ж–№жЎҲејҖеұ•дҪңдёҡпјҢжңӘеҸ‘з”ҹз”ҹдә§е®үе…ЁдәӢж•…гҖҒдәәе‘ҳдјӨдәЎеҸҠеҚұйҷ©еҢ–еӯҰе“Ғжі„жјҸдәӢ件пјӣзҺ°еңәе®үе…Ёз®ЎзҗҶеҹәжң¬еҲ°дҪҚпјҢд»Һдёҡдәәе‘ҳж“ҚдҪң规иҢғпјҢе®үе…ЁиӯҰзӨәж ҮиҜҶйҪҗе…ЁпјҢйҡҗжӮЈжҺ’жҹҘжІ»зҗҶжңәеҲ¶еҲқжӯҘе»әз«ӢгҖӮ

2.3В йЎ№зӣ®еҗҲ规жҖ§жҰӮеҶө

иҜҘйЎ№зӣ®дёҘж јеұҘиЎҢеӣҪ家е»әи®ҫйЎ№зӣ®е®үе…ЁвҖңдёүеҗҢж—¶вҖқпјҲе®үе…Ёи®ҫж–ҪдёҺдё»дҪ“е·ҘзЁӢеҗҢж—¶и®ҫи®ЎгҖҒеҗҢж—¶ж–Ҫе·ҘгҖҒеҗҢж—¶жҠ•е…Ҙз”ҹдә§е’ҢдҪҝз”ЁпјүеҲ¶еәҰпјҢе·Іе®ҢжҲҗе®үе…ЁжқЎд»¶иҜ„д»·жҠҘе‘Ҡзј–еҲ¶еҸҠе®ЎжҹҘеӨҮжЎҲпјҢе®үе…Ёи®ҫж–Ҫи®ҫи®Ўдё“зҜҮз»ҸеұұдёңзңҒе®үе…Ёз”ҹдә§зӣ‘зқЈз®ЎзҗҶйғЁй—Ёдё“家审жҹҘйҖҡиҝҮ并еӨҮжЎҲпјӣж–Ҫе·ҘиҝҮзЁӢз”ұе…·еӨҮзӣёеә”еҢ–е·Ҙж–Ҫе·Ҙиө„иҙЁзҡ„еҚ•дҪҚжүҝжӢ…пјҢж–Ҫе·ҘиҙЁйҮҸз¬ҰеҗҲи®ҫи®ЎиҰҒжұӮеҸҠзӣёе…іж ҮеҮҶ规иҢғпјҢж–Ҫе·ҘиҝҮзЁӢдёӯжңӘеҸ‘з”ҹж–Ҫе·Ҙе®үе…ЁдәӢж•…пјӣиҜ•з”ҹдә§ж–№жЎҲз»Ҹйғ“еҹҺеҢ–е·Ҙдә§дёҡеӣӯе®үе…Ёз”ҹдә§з®ЎзҗҶйғЁй—ЁеӨҮжЎҲеҗҺпјҢдәҺ2024е№ҙ10жңҲ25ж—ҘжӯЈејҸејҖеұ•иҜ•з”ҹдә§пјҢиҜ•з”ҹдә§жңҹйҷҗ3дёӘжңҲпјҢжҲӘиҮіжң¬ж¬ЎиҜ„д»·зҺ°еңәж ёжҹҘз»“жқҹпјҢиҜ•з”ҹдә§иҝҗиЎҢжӯЈеёёпјҢеҗ„йЎ№е·ҘиүәеҸӮж•°з¬ҰеҗҲи®ҫи®ЎиҰҒжұӮпјӣйЎ№зӣ®з«ӢйЎ№гҖҒ规еҲ’гҖҒзҺҜдҝқзӯүеҗ„йЎ№еүҚжңҹжүӢз»ӯйҪҗе…ЁгҖҒеҗҲ规пјҢж— иҝқ规е»әи®ҫгҖҒиҝқ规иҜ•з”ҹдә§зӯүжғ…еҶөгҖӮжң¬ж¬ЎиҜ„д»·жҠҘе‘ҠжҸҗдәӨж—¶й—ҙдёә2025е№ҙ3жңҲ8ж—ҘпјҢзЎ®дҝқеҸҠж—¶й…ҚеҗҲйЎ№зӣ®е®үе…ЁйӘҢ收е·ҘдҪңгҖӮ

дёүгҖҒеҚұйҷ©гҖҒжңүе®іеӣ зҙ иҫЁиҜҶдёҺеҲҶжһҗ

3.1В еҚұйҷ©еҢ–еӯҰе“ҒиҫЁиҜҶ

ж №жҚ®гҖҠеҚұйҷ©еҢ–еӯҰе“Ғзӣ®еҪ•пјҲ2015зүҲпјүгҖӢпјҲ2022е№ҙи°ғж•ҙпјүпјҢз»“еҗҲйЎ№зӣ®з”ҹдә§е·ҘиүәеҸҠзү©ж–ҷжё…еҚ•пјҢе…ЁйқўиҫЁиҜҶиҜҘйЎ№зӣ®з”ҹдә§гҖҒеӮЁеӯҳгҖҒиҝҗиҫ“еҸҠдҪҝз”ЁиҝҮзЁӢдёӯж¶үеҸҠзҡ„еҚұйҷ©еҢ–еӯҰе“ҒпјҢе…·дҪ“еҢ…жӢ¬пјҡж°ҹеҢ–ж°ўпјҲи…җиҡҖжҖ§пјҢUNзј–еҸ·1052пјүгҖҒзЎ«зЈәпјҲжҳ“зҮғеӣәдҪ“пјүгҖҒKHF2пјҲж°ҹеҢ–ж°ўй’ҫпјҢи…җиҡҖжҖ§пјүгҖҒж°ўж°§еҢ–й’ пјҲи…җиҡҖжҖ§пјүгҖҒеӣӣж°ҹеҢ–зЎ«пјҲжҳ“зҮғжҳ“зҲҶпјҢи…җиҡҖжҖ§пјүгҖҒж°ўж°ҹй…ёпјҲеү§жҜ’пјҢи…җиҡҖжҖ§пјүгҖҒж°ҹж°”пјҲеү§жҜ’пјҢж°§еҢ–жҖ§пјҢUNзј–еҸ·1045пјүгҖҒж°ўж°”пјҲжҳ“зҮғжҳ“зҲҶпјҢUNзј–еҸ·1049пјүгҖҒдә”ж°ҹеҢ–зўҳпјҲи…җиҡҖжҖ§пјҢж°§еҢ–жҖ§пјүгҖҒж°®пјҲеҺӢзј©зҡ„жҲ–ж¶ІеҢ–зҡ„пјҢжғ°жҖ§ж°”дҪ“пјҢз”ЁдәҺдҝқжҠӨж°”пјүгҖҒж°ўж°§еҢ–й’ жә¶ж¶ІпјҲи…җиҡҖжҖ§пјҢжө“еәҰ30%пјүпјҢе…¶дёӯж°ҹж°”еұһдәҺеү§жҜ’еҢ–еӯҰе“ҒпјҢйңҖдёҘж јжҢүз…§еү§жҜ’еҢ–еӯҰе“Ғе®үе…Ёз®ЎзҗҶ规е®ҡз®ЎжҺ§пјӣж №жҚ®гҖҠйҮҚзӮ№зӣ‘з®Ўзҡ„еҚұйҷ©еҢ–еӯҰе“ҒеҗҚеҪ•пјҲ2013е№ҙе®Ңж•ҙзүҲпјүгҖӢиҝӣдёҖжӯҘиҫЁиҜҶпјҢж°ҹеҢ–ж°ўгҖҒж°ўж°ҹй…ёгҖҒж°ўж°”еұһдәҺйҮҚзӮ№зӣ‘з®Ўзҡ„еҚұйҷ©еҢ–еӯҰе“ҒпјҢйңҖиҗҪе®һйҮҚзӮ№зӣ‘з®ЎжҺӘж–ҪпјҢеҠ ејәж—Ҙеёёзӣ‘жҺ§гҖӮ

3.2В еҚұйҷ©еҢ–е·Ҙе·ҘиүәиҫЁиҜҶ

ж №жҚ®гҖҠйҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–е·Ҙе·Ҙиүәзӣ®еҪ•гҖӢпјҲ2013е№ҙе®Ңж•ҙзүҲпјүеҸҠй…ҚеҘ—зҡ„йҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–е·Ҙе·Ҙиүәе®үе…ЁжҺ§еҲ¶иҰҒжұӮгҖҒйҮҚзӮ№зӣ‘жҺ§еҸӮж•°еҸҠжҺЁиҚҗзҡ„жҺ§еҲ¶ж–№жЎҲпјҢеҜ№жң¬йЎ№зӣ®з”ҹдә§е·ҘиүәиҝӣиЎҢе…ЁйқўиҫЁиҜҶпјҢзЎ®и®Өжң¬йЎ№зӣ®ж¶үеҸҠз”өи§Је·ҘиүәпјҲз”ЁдәҺж°ҹж°”еҲ¶еӨҮпјүгҖҒж°ҹеҢ–е·ҘиүәпјҲз”ЁдәҺеӣӣж°ҹеҢ–зЎ«еҗҲжҲҗпјүпјҢдёӨз§Қе·ҘиүәеқҮеұһдәҺйҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–е·Ҙе·ҘиүәпјҢеӯҳеңЁиҫғй«ҳзҡ„е®үе…ЁйЈҺйҷ©пјҡз”өи§Је·Ҙиүәжҳ“еҸ‘з”ҹжјҸж¶ІгҖҒи¶…жё©гҖҒи¶…еҺӢеҸҠж°ўж°”жі„жјҸеј•еҸ‘зҡ„зҒ«зҒҫзҲҶзӮёдәӢж•…пјӣж°ҹеҢ–е·Ҙиүәжҳ“еҸ‘з”ҹж°ҹж°”жі„жјҸеј•еҸ‘зҡ„дёӯжҜ’зӘ’жҒҜгҖҒи…җиҡҖдәӢж•…пјҢдё”еҸҚеә”иҝҮзЁӢж”ҫзғӯпјҢжҳ“еҸ‘з”ҹи¶…жё©и¶…еҺӢеҜјиҮҙеҸҚеә”еҷЁжҚҹеқҸпјҢйңҖдёҘж јиҗҪе®һе·ҘиүәжҺ§еҲ¶жҺӘж–ҪгҖҒе®үе…ЁйҳІжҠӨи®ҫж–ҪеҸҠеә”жҖҘеӨ„зҪ®жҺӘж–ҪпјҢзЎ®дҝқе·Ҙиүәе®үе…ЁзЁіе®ҡиҝҗиЎҢгҖӮ

3.3В йҮҚеӨ§еҚұйҷ©жәҗиҫЁиҜҶ

дҫқжҚ®гҖҠеҚұйҷ©еҢ–еӯҰе“ҒйҮҚеӨ§еҚұйҷ©жәҗиҫЁиҜҶгҖӢпјҲGB18218-2018пјүпјҢз»“еҗҲйЎ№зӣ®еҗ„з”ҹдә§гҖҒеӮЁеӯҳеҚ•е…ғзҡ„еҚұйҷ©еҢ–еӯҰе“ҒеӮЁеӯҳйҮҸгҖҒдёҙз•ҢйҮҸпјҢйҮҮз”ЁеҚ•е…ғеҶ…еҚұйҷ©еҢ–еӯҰе“ҒжҖ»йҮҸдёҺе…¶дёҙз•ҢйҮҸзҡ„жҜ”еҖјд№Ӣе’ҢпјҲSпјүиҝӣиЎҢйҮҚеӨ§еҚұйҷ©жәҗиҫЁиҜҶдёҺеҲҶзә§пјҢиҫЁиҜҶиҝҮзЁӢдёӯдёҘж јж ёз®—еҗ„еҚұйҷ©еҢ–еӯҰе“Ғзҡ„е®һйҷ…еӮЁеӯҳйҮҸпјҢзЎ®дҝқж•°жҚ®еҮҶзЎ®гҖӮз»“жһңжҳҫзӨәпјҡжң¬йЎ№зӣ®з”өи§ЈеҢәеҚ•е…ғж¶үеҸҠж°ҹж°”гҖҒж°ўж°”зӯүеҚұйҷ©еҢ–еӯҰе“ҒпјҢе…¶жҖ»йҮҸдёҺе…¶дёҙз•ҢйҮҸзҡ„жҜ”еҖјд№Ӣе’ҢSвүҘ10пјҢжһ„жҲҗдёүзә§йҮҚеӨ§еҚұйҷ©жәҗпјҢйңҖжҢүз…§йҮҚеӨ§еҚұйҷ©жәҗе®үе…Ёз®ЎзҗҶиҰҒжұӮпјҢе»әз«ӢйҮҚеӨ§еҚұйҷ©жәҗе®үе…Ёз®ЎзҗҶеҲ¶еәҰпјҢиҗҪе®һзӣ‘жҺ§гҖҒйҳІжҠӨеҸҠеә”жҖҘжҺӘж–ҪпјҢе®ҡжңҹејҖеұ•йҮҚеӨ§еҚұйҷ©жәҗиҜ„дј°гҖҒжЈҖжөӢдёҺз®ЎжҺ§пјҢе»әз«ӢйҮҚеӨ§еҚұйҷ©жәҗжЎЈжЎҲпјҢдёҠжҠҘеҪ“ең°е®үе…Ёз”ҹдә§зӣ‘зқЈз®ЎзҗҶйғЁй—ЁеӨҮжЎҲгҖӮ

3.4В дё»иҰҒеҚұйҷ©гҖҒжңүе®іеӣ зҙ еҲҶзұ»

з»“еҗҲйЎ№зӣ®з”ҹдә§е·Ҙиүәзү№зӮ№гҖҒеҚұйҷ©еҢ–еӯҰе“Ғзү№жҖ§гҖҒзҺ°еңәеӢҳжҹҘжғ…еҶөеҸҠеҗҢзұ»йЎ№зӣ®дәӢж•…жЎҲдҫӢпјҢе…ЁйқўгҖҒзі»з»ҹиҫЁиҜҶеҮәжң¬йЎ№зӣ®з”ҹдә§гҖҒеӮЁеӯҳгҖҒиҝҗиҗҘе…ЁжөҒзЁӢдёӯдё»иҰҒеӯҳеңЁзҡ„еҚұйҷ©гҖҒжңүе®іеӣ зҙ пјҢжҢүеҚұе®ізұ»еһӢеҲҶзұ»еҰӮдёӢпјҢжҳҺзЎ®еҗ„еӣ зҙ зҡ„дә§з”ҹеҺҹеӣ еҸҠжҪңеңЁеҚұе®іпјҡ

вҖўзҒ«зҒҫзҲҶзӮёпјҡж°ўж°”пјҲзҲҶзӮёжһҒйҷҗ4.0%-75.6%пјүгҖҒж°ҹж°”пјҲдёҺж°ўж°”жҺҘи§ҰеҸҜиҮӘзҮғпјүгҖҒеӣӣж°ҹеҢ–зЎ«пјҲйҒҮжҳҺзҒ«гҖҒй«ҳжё©жҳ“зҮғзғ§зҲҶзӮёпјүзӯүеҚұйҷ©еҢ–еӯҰе“Ғе…·жңүжҳ“зҮғжҳ“зҲҶзү№жҖ§пјҢиӢҘз”ҹдә§иЈ…зҪ®гҖҒз®ЎйҒ“гҖҒйҳҖй—ЁеӯҳеңЁи…җиҡҖгҖҒеҜҶе°ҒдёҚдёҘзӯүй—®йўҳеҸ‘з”ҹжі„жјҸпјҢжҲ–иЈ…еҚёдҪңдёҡиҝқ规ж“ҚдҪңгҖҒйҖҡйЈҺдёҚиүҜеҜјиҮҙеҚұйҷ©еҢ–еӯҰе“Ғжө“еәҰиҫҫеҲ°зҲҶзӮёжһҒйҷҗпјҢйҒҮзҒ«жәҗпјҲжҳҺзҒ«гҖҒйқҷз”өгҖҒз”өж°”зҒ«иҠұгҖҒй«ҳжё©иЎЁйқўзӯүпјүпјҢжҳ“еј•еҸ‘зҒ«зҒҫзҲҶзӮёдәӢж•…пјҢдёҘйҮҚж—¶еҸҜиғҪеҜјиҮҙи®ҫеӨҮжҚҹжҜҒгҖҒдәәе‘ҳдјӨдәЎеҸҠе‘Ёиҫ№зҺҜеўғжұЎжҹ“пјӣ

вҖўдёӯжҜ’зӘ’жҒҜпјҡж°ҹж°”пјҲеү§жҜ’пјҢMACпјҡ0.1mg/mВіпјүгҖҒж°ҹеҢ–ж°ўпјҲеү§жҜ’пјҢMACпјҡ1mg/mВіпјүгҖҒж°ўж°ҹй…ёпјҲеү§жҜ’пјҢи…җиҡҖжҖ§ејәпјҢеҗёе…ҘеҗҺжҳ“жҚҹдјӨе‘јеҗёйҒ“пјүзӯүеҚұйҷ©еҢ–еӯҰе“Ғе…·жңүеү§жҜ’гҖҒи…җиҡҖжҖ§пјҢиӢҘз”ҹдә§иЈ…зҪ®гҖҒеӮЁеӯҳи®ҫж–ҪеҸ‘з”ҹжі„жјҸпјҢжҲ–йҖҡйЈҺзі»з»ҹиҝҗиЎҢејӮеёёеҜјиҮҙдҪңдёҡеҢәеҹҹеҚұйҷ©еҢ–еӯҰе“Ғжө“еәҰи¶…ж ҮпјҢдҪңдёҡдәәе‘ҳеҗёе…ҘжҲ–зҡ®иӮӨжҺҘи§ҰеҗҺпјҢжҳ“еј•еҸ‘дёӯжҜ’гҖҒзӘ’жҒҜдәӢж•…пјҢдёҘйҮҚж—¶еҸҜеҜјиҮҙдәәе‘ҳжӯ»дәЎпјӣ

вҖўе®№еҷЁзҲҶзӮёпјҡз”ҹдә§иҝҮзЁӢдёӯдҪҝз”Ёзҡ„з”өи§Јж§ҪгҖҒеҸҚеә”еҷЁгҖҒ气瓶зӯүеқҮеұһдәҺзү№з§Қи®ҫеӨҮпјҢиӢҘи®ҫеӨҮеӯҳеңЁи®ҫи®Ўзјәйҷ·гҖҒе®үиЈ…дёҚеҪ“гҖҒжқҗиҙЁдёҚз¬ҰпјҢжҲ–з”ҹдә§иҝҮзЁӢдёӯи¶…еҺӢгҖҒи¶…жё©гҖҒи…җиҡҖгҖҒз»ҙжҠӨдҝқе…»дёҚеҲ°дҪҚпјҢжҳ“еј•еҸ‘е®№еҷЁзҲҶзӮёдәӢж•…пјҢеҢ…жӢ¬ж°”瓶зҲҶзӮёгҖҒеҺӢеҠӣз®ЎйҒ“зҲҶзӮёпјҢзҲҶзӮёеҗҺеҸҜиғҪдјҙйҡҸеҚұйҷ©еҢ–еӯҰе“Ғжі„жјҸпјҢеј•еҸ‘дәҢж¬ЎдәӢж•…пјӣ

вҖўзҒјзғ«пјҡж°ҹеҢ–е·ҘиүәгҖҒз”өи§Је·Ҙиүәж¶үеҸҠй«ҳжё©ж“ҚдҪңпјҲз”өи§Јжё©еәҰеҸҜиҫҫ800в„ғд»ҘдёҠпјҢж°ҹеҢ–еҸҚеә”ж”ҫзғӯпјҢеҸҚеә”жё©еәҰеҸҜиҫҫ150в„ғпјүпјҢдҪңдёҡдәәе‘ҳжҺҘи§Ұй«ҳжё©и®ҫеӨҮгҖҒз®ЎйҒ“жҳ“еј•еҸ‘й«ҳжё©зҒјзғ«пјӣеҗҢж—¶ж°ўж°ҹй…ёгҖҒж°ўж°§еҢ–й’ жә¶ж¶Іе…·жңүејәи…җиҡҖжҖ§пјҢиӢҘдҪңдёҡдәәе‘ҳжңӘжҢү规е®ҡдҪ©жҲҙеҠіеҠЁйҳІжҠӨз”Ёе“ҒпјҢзҡ®иӮӨгҖҒзңјзқӣжҺҘи§ҰеҗҺжҳ“еј•еҸ‘еҢ–еӯҰзҒјзғ«дәӢж•…пјҢйҖ жҲҗдәәиә«дјӨе®іпјӣ

вҖўе…¶д»–еҚұйҷ©гҖҒжңүе®іеӣ зҙ пјҡи§Ұз”өпјҲз”өж°”и®ҫеӨҮж•…йҡңгҖҒзәҝи·ҜиҖҒеҢ–гҖҒжҺҘең°жҺҘйӣ¶дҝқжҠӨдёҚе®Ңе–„пјҢжҲ–дҪңдёҡдәәе‘ҳиҝқ规ж“ҚдҪңз”өж°”и®ҫеӨҮпјүгҖҒеҶ»дјӨпјҲж¶Іж°®гҖҒж¶Іж°ҹзӯүдҪҺжё©зү©ж–ҷеӮЁеӯҳгҖҒиҫ“йҖҒзҺҜиҠӮпјҢи®ҫеӨҮжі„жјҸеҜјиҮҙдҪҺжё©жҺҘи§ҰпјүгҖҒй«ҳеӨ„еқ иҗҪпјҲи®ҫеӨҮжЈҖдҝ®ж—¶жңӘжҢү规е®ҡдҪ©жҲҙе®үе…ЁеёҰгҖҒдҪңдёҡе№іеҸ°йҳІжҠӨдёҚе®Ңе–„пјүгҖҒжңәжў°дјӨе®іпјҲиҝӣж–ҷжіөгҖҒйЈҺжңәзӯүи®ҫеӨҮиҝҗиЎҢж—¶пјҢдәәе‘ҳиҝқ规жҺҘи§ҰиҪ¬еҠЁйғЁд»¶пјүгҖҒзү©дҪ“жү“еҮ»пјҲи®ҫеӨҮжЈҖдҝ®ж—¶е·Ҙе…·жҺүиҗҪгҖҒзү©ж–ҷе Ҷж”ҫдёҚзЁіеқ иҗҪпјүгҖҒиө·йҮҚдјӨе®іпјҲзү©ж–ҷиЈ…еҚёиҝҮзЁӢдёӯиө·йҮҚжңәж“ҚдҪңдёҚеҪ“пјүгҖҒиҪҰиҫҶдјӨе®іпјҲеҚұйҷ©еҢ–еӯҰе“Ғиҝҗиҫ“иҪҰиҫҶиҝӣеҺӮиЈ…еҚёж—¶иҝқ规иЎҢ驶гҖҒеҒңж”ҫпјүгҖҒеҷӘеЈ°дёҺжҢҜеҠЁпјҲйЈҺжңәгҖҒжіөзұ»и®ҫеӨҮиҝҗиЎҢдә§з”ҹпјҢй•ҝжңҹжҺҘи§Ұжҳ“жҚҹдјӨеҗ¬еҠӣпјүгҖҒй«ҳжё©гҖҒдҪҺжё©еҚұе®іпјҲз”ҹдә§е·Ҙиүәй«ҳдҪҺжё©ж“ҚдҪңзҺҜиҠӮпјүгҖҒж·№жәәпјҲж¶ҲйҳІж°ҙжұ гҖҒеәҹж°ҙеӨ„зҗҶжұ йҳІжҠӨдёҚе®Ңе–„пјүгҖҒеқҚеЎҢпјҲд»“еә“зү©ж–ҷе Ҷж”ҫиҝҮй«ҳгҖҒе»әзӯ‘з»“жһ„иҖҒеҢ–пјүзӯүгҖӮ

3.5В еҚұйҷ©гҖҒжңүе®іеӣ зҙ еҲҶеёғ

з»“еҗҲйЎ№зӣ®еҗ„еҢәеҹҹеҠҹиғҪе®ҡдҪҚгҖҒе·Ҙиүәзү№зӮ№еҸҠеҚұйҷ©еҢ–еӯҰе“ҒеҲҶеёғжғ…еҶөпјҢжҳҺзЎ®еҚұйҷ©гҖҒжңүе®іеӣ зҙ зҡ„е…·дҪ“еҲҶеёғеҢәеҹҹеҸҠйЈҺйҷ©зӯүзә§пјҢдёәеҗҺз»ӯиҜ„д»·еҸҠйҡҗжӮЈжҺ’жҹҘжҸҗдҫӣй’ҲеҜ№жҖ§дҫқжҚ®пјҡеҚұйҷ©гҖҒжңүе®іеӣ зҙ дё»иҰҒйӣҶдёӯеңЁз”ҹдә§иҪҰй—ҙпјҲз”өи§ЈеҢәгҖҒж°ҹеҢ–еҸҚеә”еҢәпјүгҖҒз©ә瓶еӨ„зҗҶй—ҙгҖҒжҲҠзұ»д»“еә“зӯүж ёеҝғеҢәеҹҹпјҢе…¶дёӯз”өи§ЈеҢәгҖҒж°ҹеҢ–еҸҚеә”еҢәдёәй«ҳйЈҺйҷ©еҢәеҹҹпјҢеҗҢж—¶еӯҳеңЁзҒ«зҒҫзҲҶзӮёгҖҒдёӯжҜ’зӘ’жҒҜгҖҒе®№еҷЁзҲҶзӮёгҖҒзҒјзғ«зӯүеӨҡз§Қй«ҳйЈҺйҷ©еӣ зҙ пјҢжҳҜжң¬ж¬ЎиҜ„д»·зҡ„йҮҚзӮ№з®ЎжҺ§еҢәеҹҹпјӣз©ә瓶еӨ„зҗҶй—ҙгҖҒжҲҠзұ»д»“еә“дёәдёӯйЈҺйҷ©еҢәеҹҹпјҢдё»иҰҒеӯҳеңЁзҒ«зҒҫзҲҶзӮёгҖҒдёӯжҜ’зӘ’жҒҜгҖҒзү©дҪ“жү“еҮ»зӯүйЈҺйҷ©пјӣе…¬з”Ёе·ҘзЁӢзі»з»ҹпјҲж¶ҲйҳІгҖҒдҫӣз”өгҖҒйҖҡйЈҺзӯүпјүдёәдёҖиҲ¬йЈҺйҷ©еҢәеҹҹпјҢдё»иҰҒеӯҳеңЁи§Ұз”өгҖҒжңәжў°дјӨе®ізӯүдёҖиҲ¬йЈҺйҷ©еӣ зҙ пјӣеҠһе…¬еҸҠиҫ…еҠ©еҢәеҹҹйЈҺйҷ©иҫғдҪҺпјҢдё»иҰҒеӯҳеңЁе°‘йҮҸзү©дҪ“жү“еҮ»гҖҒи§Ұз”өйЈҺйҷ©гҖӮ

еӣӣгҖҒиҜ„д»·еҚ•е…ғеҲ’еҲҶдёҺиҜ„д»·ж–№жі•йҖүжӢ©

4.1В иҜ„д»·еҚ•е…ғеҲ’еҲҶ

з»“еҗҲйЎ№зӣ®ж•ҙдҪ“еёғеұҖгҖҒз”ҹдә§е·Ҙиүәзү№зӮ№гҖҒеҚұйҷ©жңүе®іеӣ зҙ еҲҶеёғжғ…еҶөгҖҒе®үе…Ёз®ЎзҗҶзҺ°зҠ¶еҸҠиҜ„д»·е·ҘдҪңдҫҝеҲ©жҖ§пјҢдёҘж јйҒөеҫӘвҖң科еӯҰжҖ§гҖҒеҗҲзҗҶжҖ§гҖҒй’ҲеҜ№жҖ§гҖҒзӢ¬з«ӢжҖ§вҖқеҺҹеҲҷпјҢе°Ҷжң¬ж¬Ўе®үе…ЁйӘҢ收иҜ„д»·еҲ’еҲҶдёә5дёӘзӢ¬з«Ӣзҡ„иҜ„д»·еҚ•е…ғпјҢеҗ„еҚ•е…ғиҫ№з•Ңжё…жҷ°гҖҒиҰҶзӣ–е…ЁйқўпјҢйҒҝе…ҚдәӨеҸүйҮҚеҸ пјҢе…·дҪ“еҲ’еҲҶеҰӮдёӢпјҢеҗҢж—¶жҳҺзЎ®еҗ„еҚ•е…ғиҜ„д»·йҮҚзӮ№пјҡ

вҖўеӨ–йғЁе®үе…ЁжқЎд»¶еҸҠжҖ»е№ійқўеёғзҪ®еҚ•е…ғпјҡиҜ„д»·йҮҚзӮ№дёәйЎ№зӣ®еҺӮеқҖиҮӘ然жқЎд»¶гҖҒе‘Ёиҫ№зҺҜеўғе®үе…ЁжҖ§гҖҒдёҺе‘Ёиҫ№и®ҫж–ҪйҳІзҒ«й—ҙи·қеҸҠе®үе…Ёи·қзҰ»з¬ҰеҗҲжҖ§гҖҒжҖ»е№ійқўеёғеұҖпјҲз”ҹдә§еҢәгҖҒеӮЁеӯҳеҢәгҖҒеҠһе…¬еҢәеҲ’еҲҶпјүгҖҒз–Ҹж•ЈйҖҡйҒ“еҸҠе®үе…ЁеҮәеҸЈи®ҫзҪ®зӯүпјӣ

вҖўз”ҹдә§иЈ…зҪ®еҸҠи®ҫж–ҪеҚ•е…ғпјҲеҗ«з”өи§Је·ҘиүәгҖҒж°ҹеҢ–е·Ҙиүәзӣёе…іи®ҫеӨҮпјүпјҡиҜ„д»·йҮҚзӮ№дёәз”ҹдә§иЈ…зҪ®гҖҒж ёеҝғи®ҫеӨҮзҡ„е®үиЈ…иҙЁйҮҸгҖҒиҝҗиЎҢзЁіе®ҡжҖ§гҖҒе®үе…ЁйҳІжҠӨи®ҫж–Ҫй…ҚеӨҮеҸҠжңүж•ҲжҖ§пјҢйҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–е·Ҙе·Ҙиүәзҡ„жҺ§еҲ¶жҺӘж–ҪиҗҪе®һжғ…еҶөпјҢзү№з§Қи®ҫеӨҮжЈҖйӘҢжЈҖжөӢжғ…еҶөзӯүпјӣ

вҖўеӮЁеӯҳи®ҫж–ҪеҸҠиЈ…еҚёеҚ•е…ғпјҲеҗ«з©ә瓶еӨ„зҗҶй—ҙгҖҒжҲҠзұ»д»“еә“пјүпјҡиҜ„д»·йҮҚзӮ№дёәеӮЁеӯҳи®ҫж–Ҫзҡ„еёғеұҖгҖҒйҳІи…җйҳІжё—жҺӘж–ҪгҖҒйҖҡйЈҺи®ҫж–Ҫжңүж•ҲжҖ§пјҢеҚұйҷ©еҢ–еӯҰе“ҒеӮЁеӯҳеҲҶзұ»гҖҒж ҮиҜҶеҸҠйҳІжҠӨжғ…еҶөпјҢиЈ…еҚёдҪңдёҡжөҒзЁӢ规иҢғжҖ§гҖҒдё“з”Ёе·Ҙе…·й…ҚеӨҮжғ…еҶөзӯүпјӣ

вҖўе…¬з”Ёе·ҘзЁӢеҸҠиҫ…еҠ©и®ҫж–ҪеҚ•е…ғпјҲж¶ҲйҳІгҖҒдҫӣз”өгҖҒйҖҡйЈҺгҖҒйҳІйӣ·йҳІйқҷз”өзӯүпјүпјҡиҜ„д»·йҮҚзӮ№дёәеҗ„е…¬з”Ёе·ҘзЁӢзі»з»ҹзҡ„е®үиЈ…иҙЁйҮҸгҖҒиҝҗиЎҢзЁіе®ҡжҖ§гҖҒе®үе…ЁдҝқйҡңиғҪеҠӣпјҢж¶ҲйҳІи®ҫж–Ҫй…ҚеӨҮеҸҠжңүж•ҲжҖ§пјҢйҳІйӣ·йҳІйқҷз”өи®ҫж–ҪжЈҖжөӢжғ…еҶөпјҢдҫӣз”өзі»з»ҹжҺҘең°жҺҘйӣ¶дҝқжҠӨжғ…еҶөзӯүпјӣ

вҖўе®үе…Ёз®ЎзҗҶеҚ•е…ғпјҡиҜ„д»·йҮҚзӮ№дёәе®үе…Ёз®ЎзҗҶеҲ¶еәҰгҖҒеІ—дҪҚж“ҚдҪң规зЁӢзҡ„еҒҘе…ЁжҖ§еҸҠеҸҜж“ҚдҪңжҖ§пјҢеә”жҖҘж•‘жҸҙйў„жЎҲзј–еҲ¶еҸҠжј”з»ғжғ…еҶөпјҢд»Һдёҡдәәе‘ҳе®үе…Ёеҹ№и®ӯж•ҷиӮІеҸҠиө„иҙЁжғ…еҶөпјҢйҮҚеӨ§еҚұйҷ©жәҗз®ЎжҺ§жғ…еҶөпјҢйҡҗжӮЈжҺ’жҹҘжІ»зҗҶжңәеҲ¶е»әз«ӢеҸҠиҗҪе®һжғ…еҶөзӯүгҖӮ

4.2В иҜ„д»·ж–№жі•йҖүжӢ©

ж №жҚ®еҗ„иҜ„д»·еҚ•е…ғзҡ„йЈҺйҷ©зү№зӮ№гҖҒеҚұйҷ©жңүе®іеӣ зҙ зұ»еһӢгҖҒеҚұе®ізЁӢеәҰеҸҠиҜ„价规иҢғиҰҒжұӮпјҢжң¬ж¬ЎиҜ„д»·еқҡжҢҒвҖңе®ҡжҖ§дёҺе®ҡйҮҸзӣёз»“еҗҲгҖҒе®Ҹи§ӮдёҺеҫ®и§Ӯзӣёз»“еҗҲвҖқзҡ„еҺҹеҲҷпјҢй’ҲеҜ№жҖ§йҖүжӢ©4з§ҚиҙҙеҗҲеҢ–е·ҘйЎ№зӣ®е®үе…ЁйӘҢ收иҜ„д»·зҡ„ж–№жі•пјҢзЎ®дҝқиҜ„д»·з»“жһң科еӯҰгҖҒеҮҶзЎ®гҖҒеҸҜйқ пјҢиғҪеӨҹе…ЁйқўеҸҚжҳ йЎ№зӣ®е®үе…ЁзҺ°зҠ¶пјҢе…·дҪ“йҖүжӢ©еҰӮдёӢпјҢжҳҺзЎ®жҜҸз§Қж–№жі•зҡ„йҖӮз”ЁеңәжҷҜеҸҠе®һж–ҪжөҒзЁӢпјҡ

вҖўе®үе…ЁжЈҖжҹҘиЎЁжі•пјҲSLECпјүпјҡйҖӮз”ЁдәҺжүҖжңү5дёӘиҜ„д»·еҚ•е…ғпјҢеҜ№з…§еӣҪ家зӣёе…іжі•еҫӢ法规гҖҒиЎҢдёҡж ҮеҮҶ规иҢғгҖҒйЎ№зӣ®и®ҫи®Ўж–Ү件еҸҠеҗҢзұ»йЎ№зӣ®е®үе…ЁйӘҢ收з»ҸйӘҢпјҢзј–еҲ¶й’ҲеҜ№жҖ§ејәгҖҒеҶ…е®№е…Ёйқўзҡ„е®үе…ЁжЈҖжҹҘиЎЁпјҢжҳҺзЎ®жЈҖжҹҘйЎ№зӣ®гҖҒжЈҖжҹҘж ҮеҮҶгҖҒжЈҖжҹҘж–№жі•еҸҠеҗҲж јеҲӨе®ҡж ҮеҮҶпјҢз”ұиҜ„д»·з»„зҺ°еңәйҖҗйЎ№ж ёжҹҘжү“еҲҶпјҢе…ЁйқўжҺ’жҹҘеҗ„еҚ•е…ғе®үе…Ёи®ҫж–ҪгҖҒи®ҫеӨҮгҖҒз®ЎзҗҶжҺӘж–ҪеӯҳеңЁзҡ„е®үе…ЁйҡҗжӮЈпјҢеҲӨе®ҡеҚ•е…ғе®үе…Ёз¬ҰеҗҲжҖ§пјӣ

вҖўеҚұйҷ©еәҰиҜ„д»·жі•пјҡдё»иҰҒйҖӮз”ЁдәҺз”ҹдә§иЈ…зҪ®еҸҠи®ҫж–ҪеҚ•е…ғпјҢй’ҲеҜ№з”өи§Јж§ҪгҖҒеҸҚеә”еҷЁзӯүдё»иҰҒи®ҫеӨҮгҖҒи®ҫж–ҪпјҢйҖүеҸ–зү©ж–ҷеҚұйҷ©жҖ§гҖҒе·ҘиүәеҚұйҷ©жҖ§гҖҒи®ҫеӨҮеҚұйҷ©жҖ§гҖҒж“ҚдҪңеҚұйҷ©жҖ§зӯүиҜ„д»·жҢҮж ҮпјҢйҮҮз”Ёе®ҡйҮҸжү“еҲҶзҡ„ж–№ејҸпјҢеҜ№и®ҫеӨҮеӣәжңүеҚұйҷ©зЁӢеәҰиҝӣиЎҢе®ҡйҮҸеҲҶжһҗпјҢиҜ„дј°и®ҫеӨҮиҝҗиЎҢйЈҺйҷ©зӯүзә§пјҲеҲҶдёәй«ҳгҖҒдёӯгҖҒдҪҺдёүзә§пјүпјҢжҳҺзЎ®йЈҺйҷ©з®ЎжҺ§йҮҚзӮ№пјӣ

вҖўйў„е…ҲеҚұйҷ©жҖ§еҲҶжһҗжі•пјҲPHAпјүпјҡйҖӮз”ЁдәҺз”ҹдә§иЈ…зҪ®еҸҠи®ҫж–ҪеҚ•е…ғпјҢз»“еҗҲйЎ№зӣ®з”ҹдә§е·Ҙиүәзү№зӮ№пјҢй’ҲеҜ№з”өи§Је·Ҙиүәжі„жјҸгҖҒж°ҹеҢ–еҸҚеә”и¶…жё©и¶…еҺӢгҖҒеҚұйҷ©еҢ–еӯҰе“Ғжі„жјҸзӯүжҪңеңЁеҚұйҷ©еңәжҷҜпјҢжҸҗеүҚеҲҶжһҗдәӢж•…еҸ‘з”ҹзҡ„еҺҹеӣ гҖҒеҸҜиғҪйҖ жҲҗзҡ„еҗҺжһңгҖҒдәӢж•…еҸ‘з”ҹзҡ„еҸҜиғҪжҖ§пјҢиҜҶеҲ«жҪңеңЁе®үе…ЁйҡҗжӮЈпјҢеҲ’еҲҶйЈҺйҷ©зӯүзә§пјҢжҸҗеҮәй’ҲеҜ№жҖ§йў„йҳІжҺӘж–ҪпјҢйҳІиҢғдәӢж•…еҸ‘з”ҹпјӣ

вҖўдәӢж•…еҗҺжһңжЁЎжӢҹжі•пјҡй’ҲеҜ№зҒ«зҒҫзҲҶзӮёгҖҒжңүжҜ’ж°”дҪ“жі„жјҸзӯүйҮҚеӨ§йЈҺйҷ©дәӢж•…пјҢйҮҮз”Ёдё“дёҡжЁЎжӢҹиҪҜ件пјҢз»“еҗҲйЎ№зӣ®зҺ°еңәе®һйҷ…жғ…еҶөпјҢжЁЎжӢҹдәӢж•…еҸ‘з”ҹеҗҺзҡ„жү©ж•ЈиҢғеӣҙгҖҒеҚұе®ізЁӢеәҰпјҲеҰӮжңүжҜ’ж°”дҪ“жі„жјҸеҗҺзҡ„еҪұе“ҚеҚҠеҫ„гҖҒзҒ«зҒҫзҲҶзӮёзҡ„з ҙеқҸиҢғеӣҙпјүпјҢиҜ„дј°дәӢж•…еҜ№дәәе‘ҳгҖҒи®ҫеӨҮгҖҒе‘Ёиҫ№зҺҜеўғзҡ„еҪұе“ҚпјҢдёәеә”жҖҘжҺӘж–ҪеҲ¶е®ҡгҖҒеә”жҖҘж•‘жҸҙйў„жЎҲе®Ңе–„жҸҗдҫӣ科еӯҰдҫқжҚ®гҖӮ

дә”гҖҒе®ҡжҖ§гҖҒе®ҡйҮҸиҜ„д»·з»“жһң

5.1В еӨ–йғЁе®үе…ЁжқЎд»¶еҸҠжҖ»е№ійқўеёғзҪ®еҚ•е…ғиҜ„д»·з»“жһң

йҮҮз”Ёе®үе…ЁжЈҖжҹҘиЎЁжі•еҜ№жң¬еҚ•е…ғиҝӣиЎҢе…ЁйқўиҜ„д»·пјҢиҜ„д»·з»„еҜ№з…§гҖҠе»әзӯ‘и®ҫи®ЎйҳІзҒ«и§„иҢғгҖӢгҖҠзҹіжІ№еҢ–е·ҘдјҒдёҡи®ҫи®ЎйҳІзҒ«ж ҮеҮҶгҖӢзӯүзӣёе…іи§„иҢғиҰҒжұӮпјҢз»“еҗҲйЎ№зӣ®зҺ°еңәеӢҳжҹҘж•°жҚ®пјҢйҖҗйЎ№ж ёжҹҘеӨ–йғЁе®үе…ЁжқЎд»¶еҸҠжҖ»е№ійқўеёғзҪ®з¬ҰеҗҲжҖ§пјҢж ёжҹҘз»“жһңжҳҫзӨәпјҡйЎ№зӣ®еҺӮеқҖиҮӘ然жқЎд»¶иүҜеҘҪпјҢж°”иұЎпјҲе№ҙе№іеқҮж°”жё©13.5в„ғпјҢе№ҙе№іеқҮйЈҺйҖҹ2.3m/sпјүгҖҒж°ҙж–ҮпјҲең°дёӢж°ҙдҪҚдҪҺдәҺйЎ№зӣ®и®ҫи®Ўж Үй«ҳпјҢж— ең°дёӢж°ҙжөёжіЎйЈҺйҷ©пјүгҖҒең°иҙЁпјҲеңҹеЈӨжүҝиҪҪеҠӣз¬ҰеҗҲи®ҫи®ЎиҰҒжұӮпјҢж— ең°йңҮгҖҒж»‘еқЎзӯүең°иҙЁзҒҫе®ійЈҺйҷ©пјүгҖҒдәӨйҖҡпјҲдёҙиҝ‘еӣӯеҢәдё»е№ІйҒ“пјҢдҫҝдәҺеҚұйҷ©еҢ–еӯҰе“Ғиҝҗиҫ“еҸҠеә”жҖҘж•‘жҸҙпјүзӯүжқЎд»¶еқҮж»Ўи¶ійЎ№зӣ®е®үе…Ёз”ҹдә§иҰҒжұӮпјӣйЎ№зӣ®дёҺе‘Ёиҫ№дјҒдёҡгҖҒеұ…ж°‘зӮ№гҖҒйҒ“и·ҜгҖҒе…¬е…ұи®ҫж–Ҫд№Ӣй—ҙзҡ„йҳІзҒ«и·қзҰ»еқҮз¬ҰеҗҲзӣёе…іи§„иҢғиҰҒжұӮпјҢе…¶дёӯдёҺжңҖиҝ‘еұ…ж°‘еҢәи·қзҰ»дёҚе°ҸдәҺ500mпјҢдёҺеӣӯеҢәдё»е№ІйҒ“и·қзҰ»дёҚе°ҸдәҺ50mпјҢдёҺгҖҠеҚұйҷ©еҢ–еӯҰе“Ғе®үе…Ёз®ЎзҗҶжқЎдҫӢгҖӢ第еҚҒд№қжқЎи§„е®ҡзҡ„еӯҰж ЎгҖҒеҢ»йҷўгҖҒе•ҶеңәзӯүеңәжүҖе’ҢеҢәеҹҹд№Ӣй—ҙзҡ„и·қзҰ»ж»Ўи¶іе®үе…ЁиҰҒжұӮпјӣйЎ№зӣ®жҖ»е№ійқўеёғеұҖеҗҲзҗҶпјҢз”ҹдә§еҢәгҖҒеӮЁеӯҳеҢәгҖҒеҠһе…¬еҢәеҲ’еҲҶжё…жҷ°пјҢи®ҫзҪ®жҳҺжҳҫйҡ”зҰ»и®ҫж–ҪпјҢз–Ҹж•ЈйҖҡйҒ“е®ҪеәҰдёҚе°ҸдәҺ1.4mпјҢе®үе…ЁеҮәеҸЈж•°йҮҸз¬ҰеҗҲ规иҢғиҰҒжұӮпјҢи®ҫзҪ®еә”жҖҘз–Ҹж•ЈжҢҮзӨәж ҮиҜҶпјҢж•ҙдҪ“з¬ҰеҗҲе®үе…ЁйӘҢ收иҰҒжұӮгҖӮ

5.2В з”ҹдә§иЈ…зҪ®еҸҠи®ҫж–ҪеҚ•е…ғиҜ„д»·з»“жһң

жң¬еҚ•е…ғдҪңдёәйЎ№зӣ®й«ҳйЈҺйҷ©еҚ•е…ғпјҢйҮҮз”ЁеҚұйҷ©еәҰиҜ„д»·жі•гҖҒйў„е…ҲеҚұйҷ©жҖ§еҲҶжһҗжі•еҸҠе®үе…ЁжЈҖжҹҘиЎЁжі•зӣёз»“еҗҲзҡ„ж–№ејҸиҝӣиЎҢе…ЁйқўиҜ„д»·пјҢе…јйЎҫе®ҡжҖ§дёҺе®ҡйҮҸпјҢзЎ®дҝқиҜ„д»·з»“жһңзІҫеҮҶпјҢе…·дҪ“иҜ„д»·з»“жһңеҰӮдёӢпјҡ

вҖўеҚұйҷ©еәҰиҜ„д»·пјҡеҜ№з”өи§Јж§ҪгҖҒеӣӣж°ҹеҢ–зЎ«еҸҚеә”еҷЁзӯү10еҸ°ж ёеҝғи®ҫеӨҮиҝӣиЎҢеҚұйҷ©еәҰиҜ„д»·пјҢиҜ„д»·з»“жһңжҳҫзӨәпјҢжүҖжңүдё»иҰҒи®ҫеӨҮеҚұйҷ©еәҰиҜ„д»·зӯүзә§еқҮдёәдёӯзӯүпјҢи®ҫеӨҮйҖүеһӢз¬ҰеҗҲи®ҫи®ЎиҰҒжұӮеҸҠеҚұйҷ©еҢ–еӯҰе“Ғз”ҹдә§зү№жҖ§пјҢжқҗиҙЁиҖҗи…җиҡҖгҖҒиҖҗй«ҳжё©пјҢе®үиЈ…иҙЁйҮҸеҗҲж јпјҢй…ҚеӨҮдәҶзӣёеә”зҡ„еҺӢеҠӣпјҲйҮҸзЁӢ0-1.6MPaпјүгҖҒжё©еәҰпјҲйҮҸзЁӢ0-1000в„ғпјүгҖҒж¶ІдҪҚзӯүзӣ‘жҺ§д»ӘиЎЁпјҢд»ӘиЎЁзІҫеәҰз¬ҰеҗҲиҰҒжұӮпјҢиғҪеӨҹе®һзҺ°е®һж—¶зӣ‘жҺ§гҖҒи¶…ж ҮжҠҘиӯҰпјҢи®ҫеӨҮиҝҗиЎҢйЈҺйҷ©еҸҜжҺ§пјҢж— йңҖйўқеӨ–еўһеҠ йҮҚеӨ§е®үе…ЁйҳІжҠӨи®ҫж–Ҫпјӣ

вҖўйў„е…ҲеҚұйҷ©жҖ§еҲҶжһҗжі•пјҡй’ҲеҜ№з”өи§Је·Ҙиүәж°ҹж°”жі„жјҸгҖҒж°ҹеҢ–еҸҚеә”и¶…жё©и¶…еҺӢгҖҒеҸҚеә”еҷЁи…җиҡҖжі„жјҸзӯү6з§ҚжҪңеңЁеҚұйҷ©еңәжҷҜпјҢйҖҗдёҖеҲҶжһҗдәӢж•…еҸ‘з”ҹеҺҹеӣ пјҲеҰӮеҜҶе°Ғ件иҖҒеҢ–гҖҒд»ӘиЎЁж•…йҡңгҖҒж“ҚдҪңеӨұиҜҜзӯүпјүгҖҒеҸҜиғҪйҖ жҲҗзҡ„еҗҺжһңпјҲеҰӮдәәе‘ҳдёӯжҜ’гҖҒзҒ«зҒҫзҲҶзӮёзӯүпјүпјҢеҲҶжһҗеҫ—еҮәеҗ„еҚұйҷ©еңәжҷҜдәӢж•…еҸ‘з”ҹеҸҜиғҪжҖ§еқҮдёәиҫғдҪҺпјҢдё”йЎ№зӣ®е·Ій…ҚеӨҮзӣёеә”зҡ„е®үе…ЁйҳІжҠӨи®ҫж–ҪпјҲе®үе…ЁйҳҖгҖҒзҲҶз ҙзүҮгҖҒзҙ§жҖҘеҲҮж–ӯйҳҖгҖҒжі„жјҸжЈҖжөӢиЈ…зҪ®зӯүпјүпјҢиғҪеӨҹжңүж•Ҳйў„иӯҰгҖҒжҺ§еҲ¶дәӢж•…еҸ‘еұ•пјҢйҷҚдҪҺдәӢж•…еҗҺжһңпјӣ

вҖўе®үе…ЁжЈҖжҹҘиЎЁжі•пјҡеҜ№з…§зј–еҲ¶зҡ„з”ҹдә§иЈ…зҪ®еҸҠи®ҫж–ҪеҚ•е…ғе®үе…ЁжЈҖжҹҘиЎЁпјҲеҗ«86йЎ№жЈҖжҹҘеҶ…е®№пјүпјҢйҖҗйЎ№зҺ°еңәж ёжҹҘпјҢе…ұжҺ’жҹҘеҮә3йЎ№дёҖиҲ¬йҡҗжӮЈпјҲз”ҹдә§иҪҰй—ҙдёңдҫ§3еҸ°еҸҚеә”еҷЁйҳІжҠӨж ҸжқҶжқҫеҠЁгҖҒз”өи§ЈеҢәеҢ—дҫ§2еӨ„еә”жҖҘз…§жҳҺдә®еәҰдёҚи¶іпјҢе®һжөӢдә®еәҰдҪҺдәҺ1lxпјҢдёҚз¬ҰеҗҲ规иҢғиҰҒжұӮгҖҒе·Ҙиүәж“ҚдҪңи®°еҪ•еӯҳеңЁжјҸеЎ«гҖҒй”ҷеЎ«зҺ°иұЎпјҢдёҚ规иҢғзҺҮзәҰ5%пјүпјҢж— йҮҚеӨ§е®үе…ЁйҡҗжӮЈпјҢжүҖжңүйҡҗжӮЈеқҮжҳҺзЎ®ж•ҙж”№иҙЈд»»дәәеҸҠж•ҙж”№ж–№еҗ‘пјҢйҡҗжӮЈж•ҙж”№еҗҺеҸҜе®Ңе…Ёж»Ўи¶іе®үе…ЁйӘҢ收иҰҒжұӮгҖӮ

5.3В еӮЁеӯҳи®ҫж–ҪеҸҠиЈ…еҚёеҚ•е…ғиҜ„д»·з»“жһң

йҮҮз”Ёе®үе…ЁжЈҖжҹҘиЎЁжі•еҜ№жң¬еҚ•е…ғиҝӣиЎҢе…ЁйқўиҜ„д»·пјҢеҜ№з…§еҚұйҷ©еҢ–еӯҰе“ҒеӮЁеӯҳгҖҒиЈ…еҚёзӣёе…іи§„иҢғиҰҒжұӮпјҢз»“еҗҲзҺ°еңәеӢҳжҹҘжғ…еҶөпјҢйҖҗйЎ№ж ёжҹҘеӮЁеӯҳи®ҫж–ҪеҸҠиЈ…еҚёдҪңдёҡеҗҲ规жҖ§пјҢж ёжҹҘз»“жһңжҳҫзӨәпјҡз©ә瓶еӨ„зҗҶй—ҙгҖҒжҲҠзұ»д»“еә“еёғеұҖеҗҲзҗҶпјҢдёҺз”ҹдә§иҪҰй—ҙгҖҒеҠһе…¬еҢәзҡ„йҳІзҒ«й—ҙи·қз¬ҰеҗҲ规иҢғиҰҒжұӮпјҢд»“еә“еўҷдҪ“йҮҮз”ЁйҳІзҒ«жқҗж–ҷз Ңзӯ‘пјҢеұӢйЎ¶и®ҫзҪ®йҖҡйЈҺеӨ©зӘ—пјҢз¬ҰеҗҲеҚұйҷ©еҢ–еӯҰе“ҒеӮЁеӯҳ规иҢғиҰҒжұӮпјӣеӮЁеӯҳи®ҫж–ҪеқҮйҮҮеҸ–йҳІи…җгҖҒйҳІжё—жҺӘж–ҪпјҲең°йқўй“әи®ҫйҳІи…җйҳІжё—ең°еқӘпјҢеўҷйқўж¶ӮеҲ·йҳІи…җж¶Ӯж–ҷпјүпјҢй…ҚеӨҮдәҶзӣёеә”зҡ„жі„жјҸ收йӣҶж§ҪгҖҒеҗёйҷ„жЈүзӯүжі„жјҸ收йӣҶиЈ…зҪ®пјҢиғҪеӨҹжңүж•ҲеӨ„зҗҶе°‘йҮҸеҚұйҷ©еҢ–еӯҰе“Ғжі„жјҸпјӣеҚұйҷ©еҢ–еӯҰе“ҒеӮЁеӯҳдёҘж јжҢүз…§зұ»еҲ«гҖҒи§„ж јеҲҶзұ»еӯҳж”ҫпјҢи®ҫзҪ®йҡ”зҰ»жҢЎжқҝпјҢж ҮиҜҶжё…жҷ°пјҢеј иҙҙеҚұйҷ©зү№жҖ§иӯҰзӨәж ҮиҜҶеҸҠе®үе…Ёж“ҚдҪң规зЁӢпјӣиЈ…еҚёдҪңдёҡй…ҚеӨҮдәҶдё“з”ЁйҳІзҲҶиЈ…еҚёе·Ҙе…·гҖҒйқҷз”өжҺҘең°иЈ…зҪ®пјҢдҪңдёҡдәәе‘ҳеқҮз»Ҹдё“дёҡеҹ№и®ӯпјҢдҪңдёҡжөҒзЁӢ规иҢғпјӣжң¬ж¬Ўж ёжҹҘе…ұжҺ’жҹҘеҮә2йЎ№дёҖиҲ¬йҡҗжӮЈпјҲжҲҠзұ»д»“еә“иҘҝдҫ§еә”жҖҘйҖҡйҒ“е Ҷж”ҫе°‘йҮҸеҢ…иЈ…жқҗж–ҷпјҢеҚ з”ЁйҖҡйҒ“е®ҪеәҰзәҰ0.3mгҖҒз©ә瓶еӨ„зҗҶй—ҙеҶ…12еҸӘеәҹ旧气瓶жңӘжҢүж°ҹж°”гҖҒж°ўж°”зӯүзұ»еҲ«еҲҶзұ»ж ҮиҜҶпјҢж··ж”ҫеӯҳж”ҫпјүпјҢж— йҮҚеӨ§е®үе…ЁйҡҗжӮЈпјҢйҡҗжӮЈж•ҙж”№еҗҺеҸҜиҫҫеҲ°е®үе…ЁйӘҢ收ж ҮеҮҶгҖӮ

5.4В е…¬з”Ёе·ҘзЁӢеҸҠиҫ…еҠ©и®ҫж–ҪеҚ•е…ғиҜ„д»·з»“жһң

йҮҮз”Ёе®үе…ЁжЈҖжҹҘиЎЁжі•еҜ№жң¬еҚ•е…ғиҝӣиЎҢе…ЁйқўиҜ„д»·пјҢйҮҚзӮ№ж ёжҹҘеҗ„е…¬з”Ёе·ҘзЁӢзі»з»ҹзҡ„иҝҗиЎҢзЁіе®ҡжҖ§гҖҒе®үе…ЁдҝқйҡңиғҪеҠӣеҸҠеҗҲ规жҖ§пјҢзЎ®дҝқиғҪеӨҹдёәйЎ№зӣ®е®үе…Ёз”ҹдә§жҸҗдҫӣеҸҜйқ ж”Ҝж’‘пјҢе…·дҪ“иҜ„д»·з»“жһңжҳҫзӨәпјҡ

вҖўж¶ҲйҳІзі»з»ҹпјҡж¶ҲйҳІжіөжҲҝи®ҫеӨҮиҝҗиЎҢжӯЈеёёпјҢй…ҚеӨҮж¶ҲйҳІж°ҙжіө2еҸ°пјҲдёҖз”ЁдёҖеӨҮпјҢжөҒйҮҸ50mВі/hпјҢжү¬зЁӢ80mпјүпјҢж¶ҲйҳІж°ҙжұ жңүж•Ҳе®№з§Ҝ500mВіпјҢж»Ўи¶іж¶ҲйҳІз”Ёж°ҙйңҖжұӮпјӣз”ҹдә§иҪҰй—ҙгҖҒд»“еә“гҖҒжҺ§еҲ¶е®ӨзӯүеҢәеҹҹе…ұи®ҫзҪ®е®ӨеҶ…ж¶ҲзҒ«ж “12дёӘгҖҒе№ІзІүзҒӯзҒ«еҷЁ48е…·пјҲMFZ/ABC4еһӢпјүгҖҒжіЎжІ«зҒӯзҒ«зі»з»ҹ1еҘ—пјҢж¶ҲйҳІи®ҫж–Ҫй…ҚеӨҮйҪҗе…ЁгҖҒе®ҢеҘҪжңүж•ҲпјҢеҺӢеҠӣз¬ҰеҗҲ规иҢғиҰҒжұӮпјӣж¶ҲйҳІйҖҡйҒ“е®ҪеәҰдёҚе°ҸдәҺ4mпјҢз•…йҖҡж— йҳ»пјҢж— еҚ з”ЁгҖҒе өеЎһжғ…еҶөпјҢз¬ҰеҗҲж¶ҲйҳІи§„иҢғиҰҒжұӮпјӣ

вҖўдҫӣз”өзі»з»ҹпјҡдё“з”Ёй…Қз”өе®ӨйҮҮз”ЁеҸҢеӣһи·Ҝдҫӣз”өпјҢй…ҚеӨҮйҳІзҲҶй…Қз”өжҹң12еҸ°пјҢжҺҘең°гҖҒжҺҘйӣ¶дҝқжҠӨзі»з»ҹе®Ңе–„пјҢжҺҘең°з”өйҳ»е®һжөӢеҖјдёә0.8О©пјҲз¬ҰеҗҲвүӨ4О©зҡ„规иҢғиҰҒжұӮпјүпјӣз”ҹдә§иҪҰй—ҙеҸҠеӮЁеӯҳеҢәеҹҹз”өж°”и®ҫеӨҮеқҮйҮҮз”ЁйҳІзҲҶеһӢпјҢйҳІйӣ·йҳІйқҷз”өжҺӘж–ҪеҲ°дҪҚпјҢж— и¶…иҙҹиҚ·иҝҗиЎҢгҖҒзәҝи·ҜиҖҒеҢ–гҖҒз§ҒжӢүд№ұжҺҘзӯүй—®йўҳпјҢиғҪеӨҹдҝқйҡңз”ҹдә§зЁіе®ҡдҫӣз”өеҸҠз”Ёз”өе®үе…Ёпјӣ

вҖўйҖҡйЈҺзі»з»ҹпјҡз”ҹдә§иҪҰй—ҙе®үиЈ…йҳІзҲҶиҪҙжөҒйЈҺжңә8еҸ°пјҢд»“еә“е®үиЈ…йҖҡйЈҺеӨ©зӘ—6дёӘпјҢйҖҡйЈҺи®ҫж–ҪиҝҗиЎҢжӯЈеёёпјҢе®һжөӢз”ҹдә§иҪҰй—ҙжҚўж°”ж¬Ўж•°дёә15ж¬Ў/е°Ҹж—¶пјҢй«ҳдәҺ规иҢғиҰҒжұӮзҡ„12ж¬Ў/е°Ҹж—¶пјҢиғҪеӨҹжңүж•ҲйҷҚдҪҺдҪңдёҡеҢәеҹҹеҚұйҷ©еҢ–еӯҰе“Ғжө“еәҰпјҢйҒҝе…ҚдёӯжҜ’зӘ’жҒҜдәӢж•…еҸ‘з”ҹпјӣ

вҖўе…¶д»–и®ҫж–ҪпјҡйҳІйӣ·йҳІйқҷз”өи®ҫж–Ҫз»Ҹ第дёүж–№жЈҖжөӢжңәжһ„жЈҖжөӢеҗҲж јпјҢжЈҖжөӢжҠҘе‘ҠйҪҗе…ЁпјҢйҳІйӣ·жҺҘең°з”өйҳ»е®һжөӢеҖјдёә1.2О©пјҲз¬ҰеҗҲвүӨ10О©зҡ„规иҢғиҰҒжұӮпјүпјӣз»ҷжҺ’ж°ҙзі»з»ҹиҝҗиЎҢжӯЈеёёпјҢз”ҹдә§еәҹж°ҙз»ҸеӨ„зҗҶеҗҺиҫҫж ҮжҺ’ж”ҫпјҢж¶ҲйҳІз»ҷж°ҙзі»з»ҹеҺӢеҠӣзЁіе®ҡпјҢиғҪеӨҹж»Ўи¶із”ҹдә§еҸҠж¶ҲйҳІз”Ёж°ҙйңҖжұӮпјӣжң¬еҚ•е…ғж— йҮҚеӨ§е®үе…ЁйҡҗжӮЈпјҢд»…еҸ‘зҺ°1йЎ№дёҖиҲ¬йҡҗжӮЈпјҲйғЁеҲҶйҖҡйЈҺз®ЎйҒ“жҺҘеҸЈеҜҶе°ҒдёҚдёҘпјүпјҢе·Іе®ҢжҲҗж•ҙж”№пјҢж•ҙж”№ж•Ҳжһңз¬ҰеҗҲиҰҒжұӮгҖӮ

5.5В е®үе…Ёз®ЎзҗҶеҚ•е…ғиҜ„д»·з»“жһң

йҮҮз”Ёе®үе…ЁжЈҖжҹҘиЎЁжі•еҜ№жң¬еҚ•е…ғиҝӣиЎҢе…ЁйқўиҜ„д»·пјҢеҜ№з…§еҚұйҷ©еҢ–еӯҰе“ҒдјҒдёҡе®үе…Ёз®ЎзҗҶзӣёе…іи§„иҢғиҰҒжұӮпјҢйҮҚзӮ№ж ёжҹҘе®үе…Ёз®ЎзҗҶдҪ“зі»зҡ„еҒҘе…ЁжҖ§гҖҒеҸҜж“ҚдҪңжҖ§еҸҠиҗҪе®һжғ…еҶөпјҢиҜ„д»·з»“жһңжҳҫзӨәпјҡдјҒдёҡе·Іе»әз«ӢеҒҘе…Ёеҗ„зә§дәәе‘ҳе®үе…Ёз”ҹдә§еІ—дҪҚиҙЈд»»еҲ¶пјҢжҳҺзЎ®д»Һдё»иҰҒиҙҹиҙЈдәәеҲ°дёҖзәҝж“ҚдҪңдәәе‘ҳзҡ„е®үе…ЁиҒҢиҙЈпјҢж— иҒҢиҙЈз©әзјәгҖҒдәӨеҸүжғ…еҶөпјӣеҲ¶е®ҡдәҶеҚұйҷ©еҢ–еӯҰе“Ғз®ЎзҗҶгҖҒи®ҫеӨҮз»ҙжҠӨдҝқе…»гҖҒдҪңдёҡе®үе…ЁгҖҒйҡҗжӮЈжҺ’жҹҘжІ»зҗҶзӯү28йЎ№е®үе…Ёз®ЎзҗҶеҲ¶еәҰпјҢзј–еҲ¶дәҶ32йЎ№еҗ„еІ—дҪҚе®үе…Ёж“ҚдҪң规зЁӢпјҢеҲ¶еәҰеҸҠ规зЁӢеҶ…е®№е®Ңе–„гҖҒиҙҙеҗҲйЎ№зӣ®е®һйҷ…пјҢеҸҜж“ҚдҪңжҖ§ејәпјӣеҲ¶е®ҡдәҶз»јеҗҲеә”жҖҘж•‘жҸҙйў„жЎҲеҸҠзҒ«зҒҫзҲҶзӮёгҖҒжңүжҜ’ж°”дҪ“жі„жјҸзӯү6йЎ№дё“йЎ№еә”жҖҘж•‘жҸҙйў„жЎҲпјҢжҳҺзЎ®дәҶеә”жҖҘз»„з»Үжңәжһ„гҖҒеә”жҖҘеӨ„зҪ®зЁӢеәҸгҖҒеә”жҖҘзү©иө„й…ҚеӨҮеҸҠеә”жҖҘж•‘жҸҙжҺӘж–Ҫпјӣд»Һдёҡдәәе‘ҳе®үе…Ёеҹ№и®ӯж•ҷиӮІгҖҒеә”жҖҘжј”з»ғе·ІжҢүиҰҒжұӮејҖеұ•пјҢзҙҜи®ЎејҖеұ•е®үе…Ёеҹ№и®ӯ12ж¬ЎпјҢеҹ№и®ӯиҰҶзӣ–зҺҮ100%пјҢејҖеұ•еә”жҖҘжј”з»ғ4ж¬ЎпјҲз»јеҗҲжј”з»ғ1ж¬ЎгҖҒдё“йЎ№жј”з»ғ3ж¬ЎпјүпјҢжј”з»ғж•ҲжһңиүҜеҘҪпјӣдё»иҰҒиҙҹиҙЈдәәгҖҒдё“иҒҢе®үе…Ёз®ЎзҗҶдәәе‘ҳеҸҠзү№з§ҚдҪңдёҡдәәе‘ҳиө„иҙЁйҪҗе…ЁгҖҒжңүж•ҲпјҢжҢҒиҜҒзҺҮ100%пјӣжң¬ж¬Ўж ёжҹҘе…ұжҺ’жҹҘеҮә1йЎ№дёҖиҲ¬йҡҗжӮЈпјҲеә”жҖҘйў„жЎҲжңӘз»“еҗҲйЎ№зӣ®е®һйҷ…иЎҘе……еү§жҜ’еҢ–еӯҰе“ҒпјҲж°ҹж°”пјүжі„жјҸеә”жҖҘеӨ„зҪ®з»ҶиҠӮпјҢеҰӮжі„жјҸжЈҖжөӢж–№жі•гҖҒдёӘдәәйҳІжҠӨиҰҒжұӮзӯүпјүпјҢж— йҮҚеӨ§е®үе…ЁйҡҗжӮЈпјҢйҡҗжӮЈж•ҙж”№еҗҺпјҢе®үе…Ёз®ЎзҗҶдҪ“зі»еҸҜе®Ңе…Ёж»Ўи¶іе®үе…Ёз”ҹдә§еҸҠе®үе…ЁйӘҢ收иҰҒжұӮгҖӮ

5.6В з»јеҗҲиҜ„д»·з»“жһң

з»јеҗҲжң¬ж¬ЎиҜ„д»·5дёӘеҚ•е…ғзҡ„е®ҡжҖ§гҖҒе®ҡйҮҸиҜ„д»·з»“жһңпјҢз»“еҗҲйЎ№зӣ®иҜ•з”ҹдә§иҝҗиЎҢжғ…еҶөгҖҒйҡҗжӮЈжҺ’жҹҘеҸҠж•ҙж”№жғ…еҶөпјҢе…ЁйқўеҲҶжһҗйЎ№зӣ®е®үе…Ёз¬ҰеҗҲжҖ§еҸҠйЈҺйҷ©еҸҜжҺ§жҖ§пјҢз»“жһңиЎЁжҳҺпјҡйЎ№зӣ®ж•ҙдҪ“е®үе…ЁйЈҺйҷ©еҸҜжҺ§пјҢеҗ„иҜ„д»·еҚ•е…ғеқҮж— йҮҚеӨ§е®үе…ЁйҡҗжӮЈпјҢеӯҳеңЁзҡ„7йЎ№йҡҗжӮЈеқҮдёәдёҖиҲ¬е®үе…ЁйҡҗжӮЈпјҢйҡҗжӮЈж•ҙж”№йҡҫеәҰе°ҸгҖҒж•ҙж”№жҲҗжң¬дҪҺпјҢж•ҙж”№еҗҺеҸҜе®Ңе…Ёж¶ҲйҷӨпјӣеҗ„иҜ„д»·еҚ•е…ғеҹәжң¬з¬ҰеҗҲеӣҪ家зҺ°иЎҢе®үе…Ёз”ҹдә§жі•еҫӢ法规гҖҒиЎҢдёҡж ҮеҮҶ规иҢғеҸҠйЎ№зӣ®и®ҫи®Ўж–Ү件иҰҒжұӮпјҢйҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–е·Ҙе·ҘиүәгҖҒйҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–еӯҰе“ҒеҸҠйҮҚеӨ§еҚұйҷ©жәҗзҡ„з®ЎжҺ§жҺӘж–ҪиҗҪе®һеҲ°дҪҚпјҢе®үе…Ёи®ҫж–Ҫи®ҫеӨҮй…ҚеӨҮйҪҗе…ЁгҖҒжңүж•ҲпјҢе®үе…Ёз®ЎзҗҶдҪ“зі»еҒҘе…ЁгҖҒеҸҜж“ҚдҪңпјҢиҜ•з”ҹдә§иҝҗиЎҢзЁіе®ҡпјҢз»ҸйҡҗжӮЈж•ҙ改并еӨҚжҹҘеҗҲж јеҗҺпјҢйЎ№зӣ®е…·еӨҮе®үе…ЁйӘҢ收жқЎд»¶гҖӮ

е…ӯгҖҒе®үе…ЁйҡҗжӮЈжҺ’жҹҘдёҺж•ҙж”№е»әи®®

6.1В е®үе…ЁйҡҗжӮЈжҺ’жҹҘжұҮжҖ»

з»“еҗҲзҺ°еңәеӢҳжҹҘгҖҒеҗ„еҚ•е…ғиҜ„д»·еҸҠиҜ•з”ҹдә§ж ёжҹҘиҝҮзЁӢпјҢиҜ„д»·з»„еқҡжҢҒвҖңе…ЁйқўжҺ’жҹҘгҖҒзІҫеҮҶиҜҶеҲ«гҖҒеҲҶзұ»з®ЎжҺ§вҖқзҡ„еҺҹеҲҷпјҢеҜ№йЎ№зӣ®з”ҹдә§гҖҒеӮЁеӯҳгҖҒиҝҗиҗҘе…ЁжөҒзЁӢиҝӣиЎҢе®үе…ЁйҡҗжӮЈжҺ’жҹҘпјҢжң¬ж¬Ўе…ұжҺ’жҹҘеҮәдёҖиҲ¬е®үе…ЁйҡҗжӮЈ7йЎ№пјҢж— йҮҚеӨ§е®үе…ЁйҡҗжӮЈгҖҒйҮҚеӨ§еҚұйҷ©жәҗз®ЎжҺ§йҡҗжӮЈеҸҠзі»з»ҹжҖ§е®үе…ЁйҡҗжӮЈпјҢжүҖжңүйҡҗжӮЈеқҮжҳҺзЎ®йҡҗжӮЈзј–еҸ·гҖҒжүҖеұһеҚ•е…ғгҖҒйҡҗжӮЈе…·дҪ“жҸҸиҝ°еҸҠйҡҗжӮЈзӯүзә§пјҢдҫҝдәҺдјҒдёҡзІҫеҮҶж•ҙж”№пјҢе…·дҪ“жұҮжҖ»еҰӮдёӢиЎЁпјҡ

йҡҗжӮЈзј–еҸ· | жүҖеұһиҜ„д»·еҚ•е…ғ | йҡҗжӮЈжҸҸиҝ° | йҡҗжӮЈзӯүзә§ | еҸ‘зҺ°ж—¶й—ҙ | ж•ҙж”№иҙЈд»»дәә |

YH-01 | з”ҹдә§иЈ…зҪ®еҸҠи®ҫж–ҪеҚ•е…ғ | з”ҹдә§иҪҰй—ҙдёңдҫ§3еҸ°еҸҚеә”еҷЁйҳІжҠӨж ҸжқҶжқҫеҠЁпјҢеӯҳеңЁй«ҳеӨ„еқ иҗҪйЈҺйҷ© | дёҖиҲ¬ | 2024.10.15 | еј дёү |

YH-02 | з”ҹдә§иЈ…зҪ®еҸҠи®ҫж–ҪеҚ•е…ғ | з”өи§ЈеҢәеҢ—дҫ§2еӨ„еә”жҖҘз…§жҳҺдә®еәҰдёҚи¶іпјҢе®һжөӢдә®еәҰдҪҺдәҺ1lxпјҢдёҚз¬ҰеҗҲ规иҢғиҰҒжұӮ | дёҖиҲ¬ | 2024.10.15 | жқҺеӣӣ |

YH-03 | з”ҹдә§иЈ…зҪ®еҸҠи®ҫж–ҪеҚ•е…ғ | е·Ҙиүәж“ҚдҪңи®°еҪ•еӯҳеңЁжјҸеЎ«гҖҒй”ҷеЎ«зҺ°иұЎпјҢдёҚ规иҢғзҺҮзәҰ5% | дёҖиҲ¬ | 2024.11.25 | зҺӢдә” |

YH-04 | еӮЁеӯҳи®ҫж–ҪеҸҠиЈ…еҚёеҚ•е…ғ | жҲҠзұ»д»“еә“иҘҝдҫ§еә”жҖҘйҖҡйҒ“е Ҷж”ҫе°‘йҮҸеҢ…иЈ…жқҗж–ҷпјҢеҚ з”ЁйҖҡйҒ“е®ҪеәҰзәҰ0.3m | дёҖиҲ¬ | 2024.10.15 | иөөе…ӯ |

YH-05 | еӮЁеӯҳи®ҫж–ҪеҸҠиЈ…еҚёеҚ•е…ғ | з©ә瓶еӨ„зҗҶй—ҙеҶ…12еҸӘеәҹ旧气瓶жңӘжҢүзұ»еҲ«еҲҶзұ»ж ҮиҜҶпјҢж··ж”ҫеӯҳж”ҫ | дёҖиҲ¬ | 2024.11.25 | еӯҷдёғ |

YH-06 | е®үе…Ёз®ЎзҗҶеҚ•е…ғ | еә”жҖҘйў„жЎҲжңӘз»“еҗҲйЎ№зӣ®е®һйҷ…иЎҘе……еү§жҜ’еҢ–еӯҰе“ҒпјҲж°ҹж°”пјүжі„жјҸеә”жҖҘеӨ„зҪ®з»ҶиҠӮ | дёҖиҲ¬ | 2024.11.25 | е‘Ёе…« |

YH-07 | е…¬з”Ёе·ҘзЁӢеҸҠиҫ…еҠ©и®ҫж–ҪеҚ•е…ғ | йғЁеҲҶйҖҡйЈҺз®ЎйҒ“жҺҘеҸЈеҜҶе°ҒдёҚдёҘпјҢеҸҜиғҪеҜјиҮҙеҚұйҷ©еҢ–еӯҰе“Ғжі„жјҸжү©ж•Ј | дёҖиҲ¬ | 2024.10.15 | еҗҙд№қ |

6.2В й’ҲеҜ№жҖ§ж•ҙж”№е»әи®®

й’ҲеҜ№жң¬ж¬ЎжҺ’жҹҘеҮәзҡ„7йЎ№дёҖиҲ¬е®үе…ЁйҡҗжӮЈпјҢз»“еҗҲйЎ№зӣ®з”ҹдә§е®һйҷ…гҖҒеҚұйҷ©еҢ–еӯҰе“Ғзү№жҖ§еҸҠзҺ°еңәеёғеұҖпјҢеқҡжҢҒвҖңй’ҲеҜ№жҖ§ејәгҖҒеҸҜж“ҚдҪңгҖҒиғҪиҗҪең°гҖҒдҝқе®үе…ЁвҖқзҡ„еҺҹеҲҷпјҢйҖҗдёҖеҲ¶е®ҡе…·дҪ“ж•ҙж”№е»әи®®пјҢжҳҺзЎ®ж•ҙж”№жҺӘж–ҪгҖҒж•ҙж”№ж ҮеҮҶгҖҒж•ҙж”№жңҹйҷҗеҸҠйӘҢ收иҰҒжұӮпјҢиҰҒжұӮдјҒдёҡйҷҗжңҹе®ҢжҲҗж•ҙж”№пјҢзЎ®дҝқйҡҗжӮЈжё…йӣ¶пјҢеҲҮе®һж¶ҲйҷӨе®үе…ЁйЈҺйҷ©пјҢе…·дҪ“ж•ҙж”№е»әи®®еҰӮдёӢпјҡ

1.й’ҲеҜ№YH-01йҡҗжӮЈпјҲйғЁеҲҶеҸҚеә”еҷЁйҳІжҠӨж ҸжқҶжқҫеҠЁпјүпјҡз«ӢеҚіз»„з»Үдё“дёҡз»ҙдҝ®дәәе‘ҳпјҢеҜ№з”ҹдә§иҪҰй—ҙдёңдҫ§3еҸ°еҸҚеә”еҷЁжқҫеҠЁзҡ„йҳІжҠӨж ҸжқҶиҝӣиЎҢзҙ§еӣәгҖҒеҠ еӣәеӨ„зҗҶпјҢжӣҙжҚўжҚҹеқҸзҡ„иһәж “еҸҠиҝһжҺҘ件пјҢеҠ еӣәеҗҺйҳІжҠӨж ҸжқҶеә”зүўеӣәеҸҜйқ пјҢй«ҳеәҰдёҚдҪҺдәҺ1.2mпјҢй—ҙи·қдёҚеӨ§дәҺ0.1mпјӣе®үжҺ’дё“дәәиҙҹиҙЈйҳІжҠӨи®ҫж–Ҫж—Ҙеёёе·ЎжЈҖпјҢжҜҸе‘ЁејҖеұ•дёҖж¬Ўе…ЁйқўжЈҖжҹҘпјҢеҒҡеҘҪе·ЎжЈҖи®°еҪ•пјҢеҸ‘зҺ°жқҫеҠЁгҖҒжҚҹеқҸзӯүй—®йўҳеҸҠж—¶еӨ„зҗҶпјҢйҳІжӯўй«ҳеӨ„еқ иҗҪдәӢж•…еҸ‘з”ҹпјӣж•ҙж”№жңҹйҷҗпјҡ2024е№ҙ11жңҲ30ж—ҘеүҚпјҢж•ҙж”№йӘҢ收ж ҮеҮҶпјҡйҳІжҠӨж ҸжқҶзүўеӣәгҖҒеҗҲ规пјҢе·ЎжЈҖи®°еҪ•е®Ңж•ҙгҖӮ

2.й’ҲеҜ№YH-02йҡҗжӮЈпјҲз”өи§ЈеҢәеә”жҖҘз…§жҳҺдә®еәҰдёҚи¶іпјүпјҡз«ӢеҚіжӣҙжҚўз”өи§ЈеҢәеҢ—дҫ§2еӨ„дә®еәҰдёҚи¶ізҡ„еә”жҖҘз…§жҳҺзҒҜе…·пјҢйҖүз”Ёз¬ҰеҗҲ规иҢғиҰҒжұӮзҡ„йҳІзҲҶеә”жҖҘз…§жҳҺзҒҜпјҲдә®еәҰдёҚдҪҺдәҺ1lxпјүпјҢзЎ®дҝқеә”жҖҘз…§жҳҺиҰҶзӣ–жүҖжңүдҪңдёҡеҢәеҹҹеҸҠз–Ҹж•ЈйҖҡйҒ“пјҢж— з…§жҳҺзӣІеҢәпјӣе®үжҺ’з”өе·Ҙе®ҡжңҹжЈҖжөӢеә”жҖҘз…§жҳҺзі»з»ҹпјҢжҜҸжңҲжЈҖжөӢдёҖж¬ЎпјҢжҜҸеӯЈеәҰејҖеұ•дёҖж¬Ўе…ЁйқўжҺ’жҹҘпјҢзЎ®дҝқзӘҒеҸ‘еҒңз”өгҖҒзҒ«зҒҫзӯүжғ…еҶөдёӢеә”жҖҘз…§жҳҺзі»з»ҹжӯЈеёёеҗҜз”ЁпјҢжҢҒз»ӯзЁіе®ҡе·ҘдҪңпјӣж•ҙж”№жңҹйҷҗпјҡ2024е№ҙ11жңҲ30ж—ҘеүҚпјҢж•ҙж”№йӘҢ收ж ҮеҮҶпјҡеә”жҖҘз…§жҳҺдә®еәҰиҫҫж ҮпјҢиҰҶзӣ–е…ЁйқўпјҢжЈҖжөӢи®°еҪ•е®Ңж•ҙгҖӮ

3.й’ҲеҜ№YH-03йҡҗжӮЈпјҲе·Ҙиүәж“ҚдҪңи®°еҪ•дёҚ规иҢғпјүпјҡз«ӢеҚіз»„з»Үж“ҚдҪңдәәе‘ҳејҖеұ•е·Ҙиүәж“ҚдҪңи®°еҪ•еЎ«еҶҷдё“йЎ№еҹ№и®ӯпјҢжҳҺзЎ®и®°еҪ•еҶ…е®№гҖҒеЎ«еҶҷиҰҒжұӮгҖҒеЎ«еҶҷж—¶йҷҗеҸҠдҝқз®ЎжөҒзЁӢпјҢиҰҒжұӮж“ҚдҪңдәәе‘ҳдёҘж јжҢү照规зЁӢеЎ«еҶҷж“ҚдҪңи®°еҪ•пјҢеҒҡеҲ°зңҹе®һгҖҒе®Ңж•ҙгҖҒеҮҶзЎ®гҖҒ规иҢғпјҢж— жјҸеЎ«гҖҒй”ҷеЎ«гҖҒд»ЈеЎ«зҺ°иұЎпјӣе®үжҺ’жҠҖжңҜз®ЎзҗҶдәәе‘ҳиҙҹиҙЈж“ҚдҪңи®°еҪ•ж—Ҙеёёе®Ўж ёпјҢжҜҸж—Ҙе®Ўж ёеҪ“ж—Ҙи®°еҪ•пјҢеҸ‘зҺ°дёҚ规иҢғи®°еҪ•еҸҠж—¶зқЈдҝғж•ҙж”№пјҢе»әз«Ӣе®Ўж ёеҸ°иҙҰпјӣж•ҙж”№жңҹйҷҗпјҡ2024е№ҙ12жңҲ5ж—ҘеүҚпјҢж•ҙж”№йӘҢ收ж ҮеҮҶпјҡж“ҚдҪңи®°еҪ•и§„иҢғзҺҮ100%пјҢе®Ўж ёеҸ°иҙҰе®Ңж•ҙгҖӮ

4.й’ҲеҜ№YH-04йҡҗжӮЈпјҲд»“еә“еә”жҖҘйҖҡйҒ“е Ҷж”ҫжқӮзү©пјүпјҡз«ӢеҚіз»„з»Үдәәе‘ҳжё…зҗҶжҲҠзұ»д»“еә“иҘҝдҫ§еә”жҖҘйҖҡйҒ“е Ҷж”ҫзҡ„еҢ…иЈ…жқҗж–ҷпјҢзЎ®дҝқеә”жҖҘйҖҡйҒ“з•…йҖҡж— йҳ»пјҢйҖҡйҒ“е®ҪеәҰдёҚе°ҸдәҺ1.4mпјӣдёҘзҰҒеңЁеә”жҖҘйҖҡйҒ“гҖҒе®үе…ЁеҮәеҸЈеӨ„е Ҷж”ҫд»»дҪ•зү©е“ҒгҖҒи®ҫзҪ®йҡңзўҚзү©пјҢеңЁеә”жҖҘйҖҡйҒ“дёӨдҫ§еј иҙҙжҳҺжҳҫиӯҰзӨәж ҮиҜҶпјҲвҖңдёҘзҰҒе Ҷж”ҫжқӮзү©пјҢдҝқжҢҒйҖҡйҒ“з•…йҖҡвҖқпјүпјҢеҠ ејәзҺ°еңәз®ЎзҗҶпјҢе®үжҺ’д»“еә“з®ЎзҗҶдәәе‘ҳжҜҸж—Ҙе·ЎжҹҘпјҢжқңз»қжӯӨзұ»й—®йўҳеҶҚж¬ЎеҸ‘з”ҹпјӣж•ҙж”№жңҹйҷҗпјҡ2024е№ҙ11жңҲ28ж—ҘеүҚпјҢж•ҙж”№йӘҢ收ж ҮеҮҶпјҡеә”жҖҘйҖҡйҒ“з•…йҖҡпјҢж— е Ҷж”ҫзү©пјҢиӯҰзӨәж ҮиҜҶйҪҗе…ЁгҖӮ

6.3В е…¶д»–е®үе…Ёз®ЎзҗҶеҸҠжҠҖжңҜе»әи®®

йҷӨдёҠиҝ°йҡҗжӮЈж•ҙж”№е»әи®®еӨ–пјҢз»“еҗҲйЎ№зӣ®йЈҺйҷ©зү№зӮ№пјҢжҸҗеҮәд»ҘдёӢиЎҘе……е»әи®®пјҢиҝӣдёҖжӯҘжҸҗеҚҮйЎ№зӣ®жң¬иҙЁе®үе…Ёж°ҙе№іпјҡ

1.еҚұйҷ©еҢ–еӯҰе“Ғз®ЎзҗҶпјҡдёҘж јжҢү照规е®ҡе»әз«ӢеҒҘе…ЁеҚұйҷ©еҢ–еӯҰе“ҒжҹҘйӘҢгҖҒж ёеҮҶгҖҒзҷ»и®°зӯүдә”йЎ№еҲ¶еәҰпјҢе®Ңе–„иЈ…иҪҰзҺҜиҠӮе®үе…Ёж“ҚдҪң规зЁӢпјҢ规иҢғд»Һдёҡдәәе‘ҳеІ—дҪҚж“ҚдҪңиЎҢдёәпјӣеҠ ејәеҜ№е…·еӨҮеҚұеҢ–е“Ғиҝҗиҫ“иө„иҙЁзҡ„иҝҗиҫ“еҚ•дҪҚзҡ„иҝӣеҺӮз®ЎзҗҶпјҢж ёжҹҘиҝҗиҫ“иҪҰиҫҶеҸҠдәәе‘ҳиө„иҙЁпјҢдёҘзҰҒдёҚеҗҲж јиҪҰиҫҶгҖҒдәәе‘ҳиҝӣеҺӮиЈ…еҚёзү©ж–ҷпјӣ

2.иҮӘ然зҒҫе®ійҳІжҺ§пјҡйҮҮеҸ–жңүж•Ҳзҡ„йҳІеҶ…ж¶қгҖҒйҳІйӣ·гҖҒйҳІйқҷз”өзӯүжҺӘж–ҪпјҢе®ҡжңҹејҖеұ•йҳІйӣ·йҳІйқҷз”өжЈҖжөӢпјҢе®Ңе–„жҺ’ж°ҙзі»з»ҹпјҢеҮҸе°‘еӣ иҮӘ然зҒҫе®іеј•иө·зҡ„дәӢж•…еҚұе®іпјӣ

3.еә”жҖҘз®ЎзҗҶпјҡдёҚж–ӯе®Ңе–„еҚұйҷ©еҢ–еӯҰе“ҒдәӢж•…еә”жҖҘж•‘жҸҙйў„жЎҲеҶ…е®№пјҢе‘ҠзҹҘе…ЁдҪ“иҒҢе·ҘпјҢе®ҡжңҹз»„з»Үеә”жҖҘжј”з»ғпјҲжҜҸеҚҠе№ҙиҮіе°‘ејҖеұ•дёҖж¬Ўдё“йЎ№жј”з»ғпјҢжҜҸе№ҙејҖеұ•дёҖж¬Ўз»јеҗҲжј”з»ғпјүпјҢжҸҗй«ҳйў„жЎҲеҸҜж“ҚдҪңжҖ§еҸҠд»Һдёҡдәәе‘ҳеә”жҖҘеӨ„зҪ®иғҪеҠӣпјӣдёҺе°ұиҝ‘зҡ„еҢ»з–—жңәжһ„е»әз«Ӣй•ҝжңҹеҗҲдҪңиҒ”зі»пјҢзЎ®дҝқеҸ‘з”ҹдәӢж•…ж—¶иғҪеӨҹеңЁжңҖзҹӯж—¶й—ҙеҶ…ејҖеұ•еҢ»з–—ж•‘жҸҙпјҢеҒҡеҲ°жңүж•ҲеҚҸйҳІпјӣ

4.иҒҢдёҡеҚ«з”ҹз®ЎзҗҶпјҡе®ҡжңҹжҺҘеҸ—иҒҢдёҡеҚ«з”ҹзӣ‘жөӢйғЁй—Ёзҡ„зӣ‘зқЈжЈҖжөӢпјҢеҸ–еҫ—иҒҢдёҡеҚ«з”ҹжЈҖжөӢжҠҘе‘ҠпјҢеҠ ејәд»Һдёҡдәәе‘ҳиҒҢдёҡеҒҘеә·зӣ‘жҠӨпјҢе®ҡжңҹз»„з»Үд»Һдёҡдәәе‘ҳиҝӣиЎҢиҒҢдёҡеҒҘеә·жЈҖжҹҘпјҢй…ҚеӨҮз¬ҰеҗҲиҰҒжұӮзҡ„еҠіеҠЁйҳІжҠӨз”Ёе“ҒпјҢ规иҢғеҠіеҠЁйҳІжҠӨз”Ёе“ҒдҪҝз”Ёз®ЎзҗҶпјӣ

5.йҮҚеӨ§еҚұйҷ©жәҗз®ЎзҗҶпјҡдёҘж јиҗҪе®һдёүзә§йҮҚеӨ§еҚұйҷ©жәҗз®ЎжҺ§иҰҒжұӮпјҢеҠ ејәз”өи§ЈеҢәеҚ•е…ғзӣ‘жҺ§пјҢе®ҡжңҹејҖеұ•йҮҚеӨ§еҚұйҷ©жәҗиҜ„дј°гҖҒжЈҖжөӢгҖҒзӣ‘жҺ§пјҢе®Ңе–„йҮҚеӨ§еҚұйҷ©жәҗжЎЈжЎҲпјҢзЎ®дҝқйҮҚеӨ§еҚұйҷ©жәҗе®үе…ЁеҸҜжҺ§пјӣ

6.еҹ№и®ӯж•ҷиӮІпјҡжҢҒз»ӯеҠ ејәд»Һдёҡдәәе‘ҳе®үе…Ёеҹ№и®ӯж•ҷиӮІпјҢйҮҚзӮ№й’ҲеҜ№з”өи§Је·ҘиүәгҖҒж°ҹеҢ–е·ҘиүәеҸҠеү§жҜ’еҢ–еӯҰе“Ғе®үе…Ёз®ЎзҗҶгҖҒеә”жҖҘеӨ„зҪ®зӯүеҶ…е®№ејҖеұ•дё“йЎ№еҹ№и®ӯпјҢжҸҗеҚҮд»Һдёҡдәәе‘ҳе®үе…Ёж„ҸиҜҶеҸҠж“ҚдҪңжҠҖиғҪпјӣ

7.и®ҫеӨҮз»ҙжҠӨпјҡе»әз«ӢеҒҘе…Ёи®ҫеӨҮи®ҫж–Ҫз»ҙжҠӨдҝқе…»еҲ¶еәҰпјҢе®ҡжңҹеҜ№з”ҹдә§иЈ…зҪ®гҖҒеӮЁеӯҳи®ҫж–ҪгҖҒе…¬з”Ёе·ҘзЁӢи®ҫж–ҪиҝӣиЎҢз»ҙжҠӨгҖҒдҝқе…»гҖҒжЈҖжөӢпјҢеҸҠж—¶еҸ‘зҺ°е№¶ж¶ҲйҷӨи®ҫеӨҮйҡҗжӮЈпјҢзЎ®дҝқи®ҫеӨҮи®ҫж–Ҫй•ҝжңҹзЁіе®ҡиҝҗиЎҢгҖӮ

6.4В ж•ҙж”№еӨҚжҹҘз»“жһң

дјҒдёҡжҺҘеҲ°жң¬ж¬ЎиҜ„д»·жҸҗеҮәзҡ„йҡҗжӮЈж•ҙж”№е»әи®®еҗҺпјҢй«ҳеәҰйҮҚи§ҶпјҢз«ӢеҚіз»„з»ҮжҲҗз«Ӣж•ҙж”№е°Ҹз»„пјҢеҲ¶е®ҡж•ҙж”№ж–№жЎҲпјҢжҳҺзЎ®ж•ҙж”№иҙЈд»»дәәгҖҒж•ҙж”№жҺӘж–ҪеҸҠж•ҙж”№жңҹйҷҗпјҢйҷҗжңҹе®ҢжҲҗжүҖжңүйҡҗжӮЈж•ҙж”№е·ҘдҪңгҖӮиҜ„д»·з»„еҜ№дјҒдёҡж•ҙж”№жғ…еҶөиҝӣиЎҢдё“йЎ№еӨҚжҹҘпјҢз»“жһңжҳҫзӨәпјҡ7йЎ№дёҖиҲ¬е®үе…ЁйҡҗжӮЈе·Іе…ЁйғЁж•ҙж”№еҲ°дҪҚпјҢж•ҙж”№жҺӘж–ҪиҗҪе®һжңүж•ҲпјҢж•ҙж”№ж•Ҳжһңз¬ҰеҗҲе®үе…ЁиҰҒжұӮпјӣиЎҘе……е»әи®®дёӯзҡ„зӣёе…іжҺӘж–Ҫе·Ізәіе…ҘдјҒдёҡеҗҺз»ӯе®үе…Ёз®ЎзҗҶи®ЎеҲ’пјҢйҖҗжӯҘжҺЁиҝӣиҗҪе®һпјҢж•ҙж”№еӨҚжҹҘеҗҲж јгҖӮ

дёғгҖҒиҜ„д»·з»“и®ә

жң¬ж¬ЎиҜ„д»·дёҘж јжҢүз…§гҖҠе®үе…ЁйӘҢ收иҜ„д»·еҜјеҲҷгҖӢгҖҠеҚұйҷ©еҢ–еӯҰе“Ғе»әи®ҫйЎ№зӣ®е®үе…ЁиҜ„д»·з»ҶеҲҷпјҲиҜ•иЎҢпјүгҖӢзӯүзӣёе…іи§„иҢғиҰҒжұӮпјҢз»“еҗҲеұұдёңй”җеҚҺж°ҹдёҡжңүйҷҗе…¬еҸё60еҗЁ/е№ҙеӣӣж°ҹеҢ–зЎ«жҗ¬иҝҒз”ҹдә§йЎ№зӣ®е®һйҷ…жғ…еҶөпјҢйҖҡиҝҮеүҚжңҹеҮҶеӨҮгҖҒзҺ°еңәеӢҳжҹҘгҖҒеҚұйҷ©жңүе®іеӣ зҙ иҫЁиҜҶдёҺеҲҶжһҗгҖҒе®ҡжҖ§е®ҡйҮҸиҜ„д»·гҖҒйҡҗжӮЈжҺ’жҹҘдёҺж•ҙж”№еӨҚжҹҘзӯүдёҖзі»еҲ—е·ҘдҪңпјҢеҫ—еҮәд»ҘдёӢиҜ„д»·з»“и®әпјҡ

1.иҜҘйЎ№зӣ®дёҘж јйҒөе®ҲеӣҪ家еҜ№е»әи®ҫйЎ№зӣ®е®һж–ҪвҖңдёүеҗҢж—¶вҖқеҲ¶еәҰиҰҒжұӮпјҢе®үе…ЁжқЎд»¶иҜ„д»·гҖҒе®үе…Ёи®ҫж–Ҫи®ҫи®Ўдё“зҜҮдёӯзҡ„еҗ„йЎ№е®үе…ЁжҺӘж–Ҫе·ІиҗҪе®һеҲ°дҪҚпјҢйЎ№зӣ®е»әи®ҫгҖҒиҜ•з”ҹдә§иҝҮзЁӢеҗҲ规пјҢеҗ„йЎ№еүҚжңҹжүӢз»ӯйҪҗе…Ёпјӣ

2.йЎ№зӣ®еҺӮеқҖиҮӘ然жқЎд»¶гҖҒе‘Ёиҫ№зҺҜеўғеҸҠжҖ»е№ійқўеёғзҪ®з¬ҰеҗҲзӣёе…іж ҮеҮҶ规иҢғиҰҒжұӮпјҢз”ҹдә§иЈ…зҪ®гҖҒеӮЁеӯҳи®ҫж–ҪгҖҒе…¬з”Ёе·ҘзЁӢеҸҠиҫ…еҠ©и®ҫж–Ҫе®ү装规иҢғгҖҒиҝҗиЎҢзЁіе®ҡпјҢе®үе…ЁйҳІжҠӨи®ҫж–Ҫй…ҚеӨҮйҪҗе…ЁгҖҒжңүж•ҲпјҢиғҪеӨҹж»Ўи¶іе®үе…Ёз”ҹдә§йңҖжұӮпјӣ

3.йЎ№зӣ®е·Іе»әз«Ӣе®Ңе–„зҡ„е®үе…Ёз®ЎзҗҶдҪ“зі»пјҢе®үе…Ёз®ЎзҗҶеҲ¶еәҰгҖҒеІ—дҪҚж“ҚдҪң规зЁӢеҒҘе…ЁпјҢд»Һдёҡдәәе‘ҳиө„иҙЁйҪҗе…ЁпјҢе®үе…Ёеҹ№и®ӯж•ҷиӮІгҖҒеә”жҖҘжј”з»ғжҢүиҰҒжұӮејҖеұ•пјҢе®үе…Ёз®ЎзҗҶеҸҜйқ гҖҒеҲ°дҪҚпјӣ

4.жң¬ж¬ЎиҜ„д»·иҫЁиҜҶеҮәзҡ„еҚұйҷ©гҖҒжңүе®іеӣ зҙ еқҮе·ІйҮҮеҸ–зӣёеә”зҡ„йҳІжҺ§жҺӘж–ҪпјҢйЈҺйҷ©еҸҜжҺ§пјӣжҺ’жҹҘеҮәзҡ„е®үе…ЁйҡҗжӮЈеқҮдёәдёҖиҲ¬йҡҗжӮЈпјҢе·Іе…ЁйғЁж•ҙж”№еҲ°дҪҚ并йҖҡиҝҮеӨҚжҹҘпјҢж— йҮҚеӨ§е®үе…ЁйҡҗжӮЈпјӣ

5.йЎ№зӣ®ж¶үеҸҠзҡ„йҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–е·Ҙе·ҘиүәгҖҒйҮҚзӮ№зӣ‘з®ЎеҚұйҷ©еҢ–еӯҰе“ҒеҸҠйҮҚеӨ§еҚұйҷ©жәҗеқҮе·ІиҗҪе®һзӣёеә”зҡ„з®ЎжҺ§жҺӘж–ҪпјҢз¬ҰеҗҲеӣҪ家зӣёе…іе®үе…Ёз®ЎзҗҶиҰҒжұӮпјӣ

6.йЎ№зӣ®иҜ•з”ҹдә§иҝҗиЎҢжӯЈеёёпјҢжңӘеҸ‘з”ҹз”ҹдә§е®үе…ЁдәӢж•…пјҢиҜ•иҝҗиЎҢжңҹй—ҙеҗ„йЎ№жҢҮж Үз¬ҰеҗҲи®ҫи®ЎиҰҒжұӮеҸҠзӣёе…іж ҮеҮҶ规иҢғпјҢе…·еӨҮеӣҪ家зҺ°иЎҢжңүе…іе®үе…Ёз”ҹдә§жі•еҫӢгҖҒ法规е’ҢйғЁй—Ёи§„з« еҸҠж ҮеҮҶ规е®ҡе’ҢиҰҒжұӮзҡ„е®үе…Ёз”ҹдә§жқЎд»¶гҖӮ

з»јдёҠпјҢиҜ„д»·з»„и®Өдёәпјҡеұұдёңй”җеҚҺж°ҹдёҡжңүйҷҗе…¬еҸё60еҗЁ/е№ҙеӣӣж°ҹеҢ–зЎ«жҗ¬иҝҒз”ҹдә§йЎ№зӣ®е…·еӨҮе®үе…ЁйӘҢ收жқЎд»¶пјҢеҗҢж„ҸйҖҡиҝҮе®үе…ЁйӘҢ收гҖӮ

е…«гҖҒйҷ„件

вҖўйҷ„件1пјҡиҜ„价委жүҳд№ҰеҸҠжҠҖжңҜжңҚеҠЎеҗҲеҗҢ

вҖўйҷ„件2пјҡйЎ№зӣ®зӣёе…іеҗҲ规жҖ§ж–Ү件пјҲеӨҮжЎҲиҜҒжҳҺгҖҒе®үе…ЁжқЎд»¶е®ЎжҹҘж„Ҹи§Ғд№ҰгҖҒе®үе…Ёи®ҫж–Ҫи®ҫи®Ўе®ЎжҹҘж„Ҹи§Ғд№Ұзӯүпјү

вҖўйҷ„件3пјҡзҺ°еңәеӢҳжҹҘз…§зүҮгҖҒжЈҖжөӢжҠҘе‘ҠпјҲйҳІйӣ·йҳІйқҷз”өгҖҒж¶ҲйҳІи®ҫж–Ҫзӯүпјү

вҖўйҷ„件4пјҡдјҒдёҡе®үе…Ёз®ЎзҗҶеҲ¶еәҰгҖҒеә”жҖҘйў„жЎҲеҸҠеҹ№и®ӯжј”з»ғи®°еҪ•

вҖўйҷ„件5пјҡйҡҗжӮЈж•ҙж”№ж–№жЎҲеҸҠеӨҚжҹҘжҠҘе‘Ҡ

вҖўйҷ„件6пјҡиҜ„д»·дәәе‘ҳиө„иҙЁиҜҒжҳҺ

вҖўйҷ„件7пјҡе…¶д»–зӣёе…іж”Ҝж’‘иө„ж–ҷ

иҜ„д»·еҚ•дҪҚпјҡеұұдёңзңҒжҖқеЁҒе®үе…Ёз”ҹдә§жҠҖжңҜдёӯеҝғ

жҠҘе‘Ҡзј–еҲ¶дәәпјҡжқЁеӣҪдә®

жҠҘе‘Ҡе®Ўж ёдәәпјҡзҺӢж•Ҹ

жҠҖжңҜиҙҹиҙЈдәәпјҡй»„дјҹ

жҠҘе‘ҠжҸҗдәӨж—Ҙжңҹпјҡ2025е№ҙ3жңҲ8ж—Ҙ

вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”вҖ”

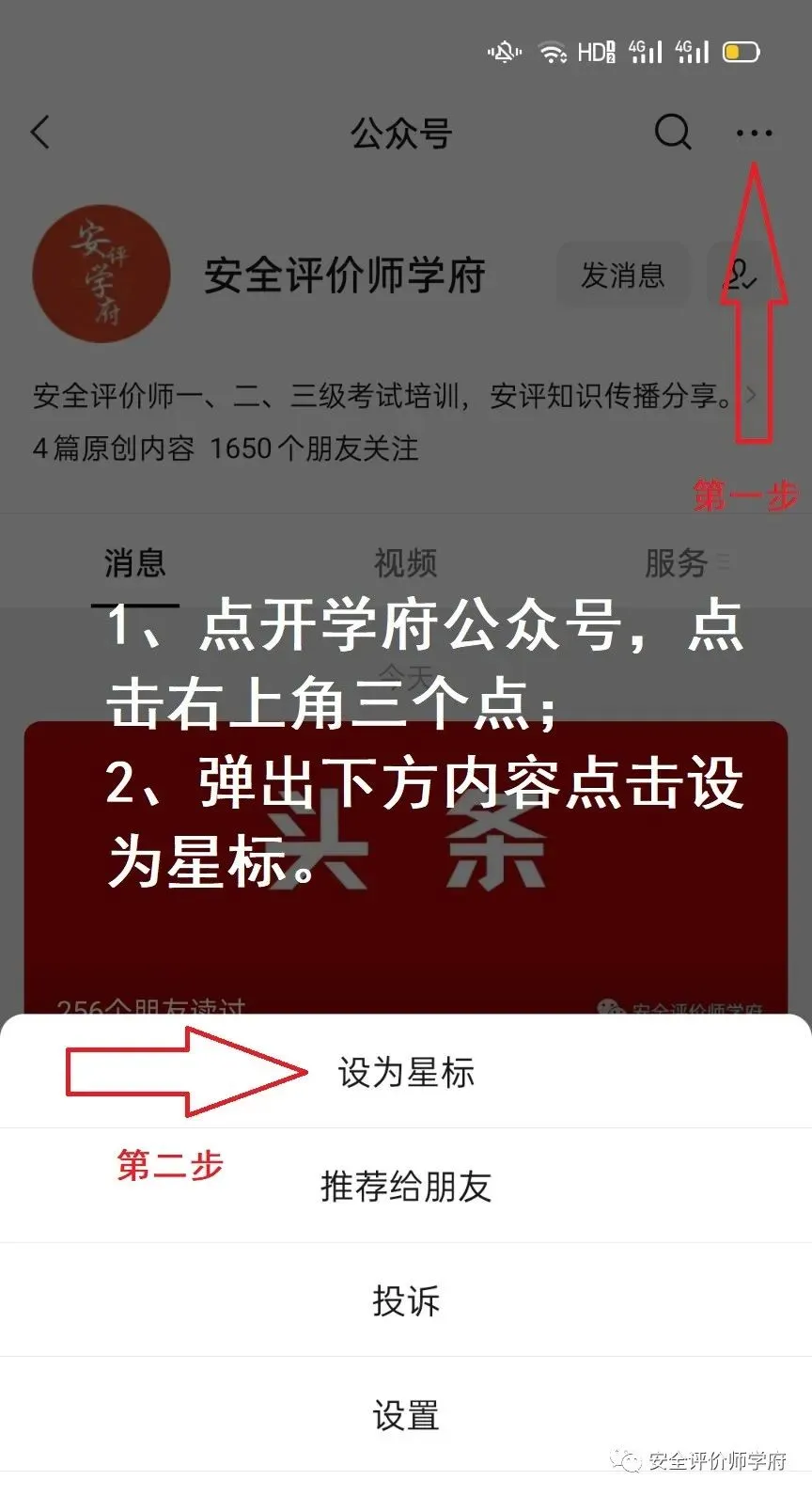

еҫ®дҝЎе…¬дј—еҸ·е·Із»ҸеҪ»еә•ж”№зүҲпјҢеҫҲеӨҡе·Із»Ҹ收дёҚеҲ°жӣҙж–°йҖҡзҹҘпјҢеӨ§дјҷзҹҘйҒ“е®үе…ЁиҜ„д»·еёҲеӯҰеәңзҡ„еҶ…е®№жңүйқһеёёеӨҡе№Іиҙ§пјҢдёҖе®ҡи®°еҫ—вҖңжҳҹж ҮвҖқпјҢжҳҹж Үд№ӢеҗҺпјҢжүҚжӣҙеҠ иғҪеӨҹеҮҶ时收еҲ°жӣҙж–°йҖҡзҹҘгҖӮ

еҫ®дҝЎе…¬дј—еҸ·е·Із»ҸеҪ»еә•ж”№зүҲпјҢеҫҲеӨҡе·Із»Ҹ收дёҚеҲ°жӣҙж–°йҖҡзҹҘпјҢеӨ§дјҷзҹҘйҒ“е®үе…ЁиҜ„д»·еёҲеӯҰеәңзҡ„еҶ…е®№жңүйқһеёёеӨҡе№Іиҙ§пјҢдёҖе®ҡи®°еҫ—вҖңжҳҹж ҮвҖқпјҢжҳҹж Үд№ӢеҗҺпјҢжүҚжӣҙеҠ иғҪеӨҹеҮҶ时收еҲ°жӣҙж–°йҖҡзҹҘгҖӮ

еҸ‘ж–ҮдёҚе®№жҳ“пјҢеё®еҝҷиҪ¬еҸ‘гҖҒзӮ№вҖңеңЁзңӢвҖқпјҢи°ўи°ўпјҒ