本期信熹研究聚焦于光学超表面技术,系统梳理了其概念内涵、关键分支与产业化趋势。报告首先概述了超材料及超表面的基础特性,并重点解析了智能超表面与光学超表面等核心方向;随后,深入探讨了光学超表面技术在规模化制造、光学调控、生物传感、3D成像、计算成像及能源管理等多元化商业应用前景;进而,结合国内外典型企业案例,梳理了当前产业发展现状与竞争格局;最后,对超表面技术当前面临的挑战与未来发展方向进行了总结与展望。

一、概述

1.1 | 超材料(Metamaterial)

自然材料的物理特性主要由构成它的微观粒子(如分子、原子)及其排列方式决定。但微观粒子的物理尺寸很小,仅能和波长与之可比的微观物理场(如可见光)相互作用,对宏观物理场(如微波、声波等)的操纵能力有限。为解决该难题,超材料(Metamaterial)技术通过构建尺寸介于微观粒子和宏观物理场波长之间的人工微结构,增强对宏观物理场的调控能力,突破自然材料的能力边界,例如实现负介电常数、负磁导率、零折射率和等效负质量等。

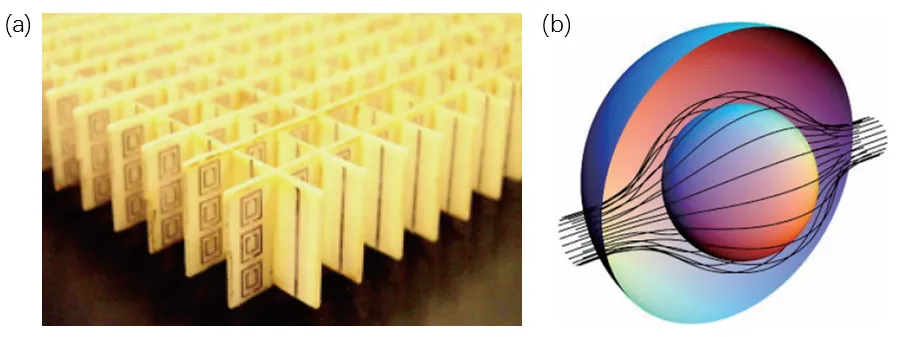

追溯概念源头,超材料研究最早萌芽于电磁学领域。1968年前苏联科学家Veselago首次提出同时具有负介电常数和负磁导率的材料概念,并预测利用这些材料可以实现负折射、逆多普勒等效应。由于介电常数和磁导率同时为负时,电场E、磁场H和波矢k的关系不再符合右手螺旋定则,而是满足左手定则,因此这种材料又称为“左手材料”,但这些特征在自然材料中并不存在。但是,由于当时无法合成这种特异材料,相关的科学研究也陷入沉寂。+直到1996年和1999年,英国科学家Pendry等人设计了周期排布的金属细线结构和开口谐振环结构,并证明可以分别实现负等效介电常数和负磁导率。基于该思想,美国加州大学圣地亚哥分校的David Smith教授在2001年首次实验制备了“左手材料”,并在实验中观测到负折射现象。这一突破常规物理认知的材料立即引起了物理学界与工程界的极大关注和广泛讨论。2006年,Pendry等学者提出利用超材料实现隐身斗篷等奇异功能,推动了三维超材料在电磁波调控中的应用。

图1 | 左手超材料结构与隐身斗篷原理示意图

(来源:文献[1],信熹资本重绘)

超材料的概念最初由美国德克萨斯州大学奥斯汀分校的Rodger M. Walser 教授于2000年在美国物理学会春季年会上正式提出,用来描述自然界不存在的、人工制造的、三维的、具有周期性结构的复合材料。但随着研究的不断深入,超材料的概念内涵和方法论也被不断丰富拓展,为了更贴近应用,超材料领域的研究者进一步突破了三维立体构型的限制,相继提出了超表面(Metasurface)、超器件和超系统等概念,甚至抛弃了传统材料参数的描述方式,转而直接通过幅度、相位、波矢量、极化等参数进行特性表征。一般而言,具有如下两个特征的人工复合材料即是超材料:在结构方面,由人为设计的亚波长微结构按特定方式排列而成;在功能方面,具备强大的物理场操纵能力。

图2 | 超材料的种类

(来源:网络)

1.2 | 超表面(Metasurface)

2011年,美国哈佛大学Federico Capasso教授团队在《Science》杂志上发表了一篇具有里程碑意义的论文,论文提出了广义斯涅耳定律,并且通过设计超表面相位梯度实现了任意方向的光束偏折,这标志着超表面技术的正式诞生[2]。

超表面是超材料中的一种特例,特指把亚波长尺寸器件在二维空间中排布实现特定的电磁特性。相较于传统的三维超材料,超表面在厚度上大幅度缩小,这显著降低了电磁波传输过程中的损耗。同时,由于减少了深度方向的周期性特征,其加工难度也大大降低。

当前,超表面最广泛应用于通信与光学两个领域,分别为智能超表面和光学超表面。

1.2.1 | 智能超表面(Reconfigurable Intelligent Surface)

智能超表面(RIS)是一种具有实时可编程电磁特性的人工电磁表面结构。它通常由金属、介质和可调谐元件构成,通过调整其电磁单元的物理性质,例如容抗、阻抗或感抗,来改变电磁波的辐射特性,进而实现非常规的物理现象,如非规则反射、负折射、吸波、聚焦以及极化转换。这种能力使其能够对电磁波进行动态调控,为通信系统的设计提供了全新的范式,被认为是未来6G通信中极具前景的关键技术之一。

智能超表面未来的应用场景主要分为传统通信场景和新型应用场景。传统通信场景应用有:1)克服覆盖空洞;2)边缘覆盖增强;3)室内覆盖增强;4)热点增流和视距多流传输;5)大规模天线收发机。新型应用有:1)高精度定位;2)车联网通信;3)无人机通信;4)安全通信;5)减少电磁污染;6)降低移动边缘网络时延。目前智能超表面市场仍处于研究阶段,在工程应用、网络部署等方面存在诸多技术挑战。

图3 | 智能超表面(RIS)的应用场景

(来源:文献[3])

1.2.2 | 光学超表面(Optical Metasurfaces)

光学超表面通过在亚波长尺度下对材料表面进行精密纳米结构设计,实现了对光的相位、振幅、偏振等特性的灵活且独立的调控。

大家熟知的衍射光学元件(如菲涅尔透镜)属于光学超表面的前身,它们通过在透明材料表面引入波长尺度的高度调制,改变传播相位,从而重塑光波前(wavefront)。而后发展出的二元闪耀光栅通过精心设计高折射率纳米柱阵列中柱状体的横截面积,来实现了光波的相位延迟。2001年,几何相位平面光学元件提供了另一种塑造波前的方法,其只需旋转结构即可提供0–2π连续相位控制,可以通过优化几何形状和间距来提高效率。平面光学发展的另一个重要概念性进展,是认识到金属和高折射率半导体纳米结构中的光学共振也可用于构建平面光学元件。共振效应可显著增强纳米结构的光散射截面,并实现对相位的有效控制。由于其设计类似于射频天线,这类结构被称为“光学天线”。金属和高折射率结构能够与波长大幅压缩的光波发生共振,使其尺寸远小于自由空间波长,从而有助于进一步减薄依赖传播相位调控的光学器件。这种超薄结构本质上近似二维,常表现出透射和反射光波相位的不连续性。这一现象促使人们认识到,材料表面的纳米图案化结构对光学性能的影响与其本体的折射率同样重要,进而引出了“广义折射定律”及“超表面”这一概念。

光学超表面基于对光传播的调控,可用于构建小型化多功能的光学器件、高数值孔径透镜、与传统光学系统的无缝集成、低像差成像、非线性光学、三维全息以及光场调控等多种应用场景。

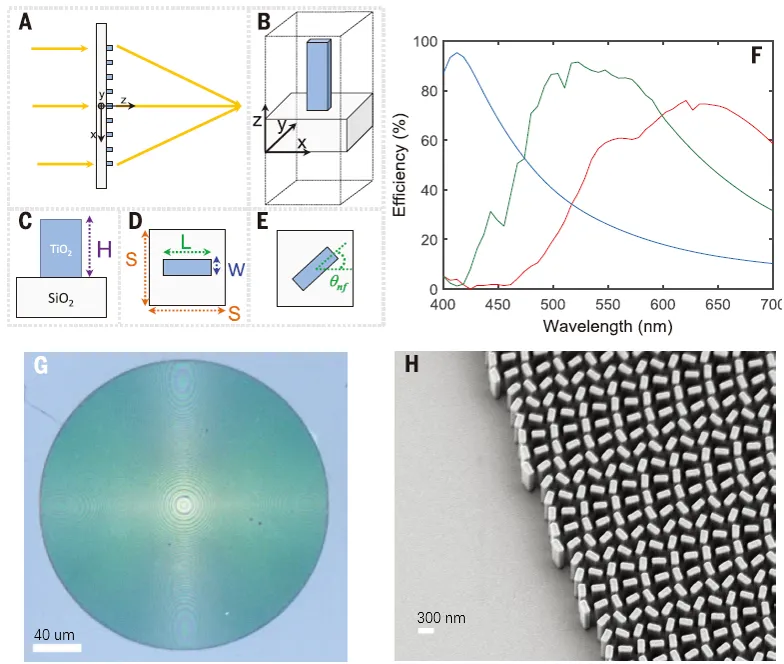

例如,美国哈佛大学Federico Capasso教授团队在2016年发明了首款超透镜(Metalenses)[4],实现了首个在可见光波段有效工作的超透镜,可以将光聚焦到一个直径约400nm的点上。同年成立了Metalenz公司开始商业化运作,目前已实现规模化量产并推向市场。

图4 | 首款超透镜

(来源:文献[4])

光学超表面不仅可用于调控光的传播,还能增强并精确控制光的吸收与发射过程。因此,其可以广泛应用于太阳能电池、CMOS图像传感器、垂直腔面发射激光器(VCSELs)、固态LED及显示器件中。通过在原本连续的金属或半导体薄膜中引入亚波长尺度的纳米图案化结构,可带来性能提升与新增功能。传统上,反射、透射与吸收等光学性质被视为材料固有的能带结构属性,但纳米图案化赋予了在更大范围内工程化这些性质的可能,从而拓展了可用材料的选择空间。由于当前纳米光电子器件的制造基础设施已高度成熟,仅需引入少量附加的图案化工艺步骤,即可在不显著增加成本的前提下,实现能耗降低、响应加快,甚至赋予器件全新的功能,这使得超表面概念在该领域的商业化具有较大潜力。

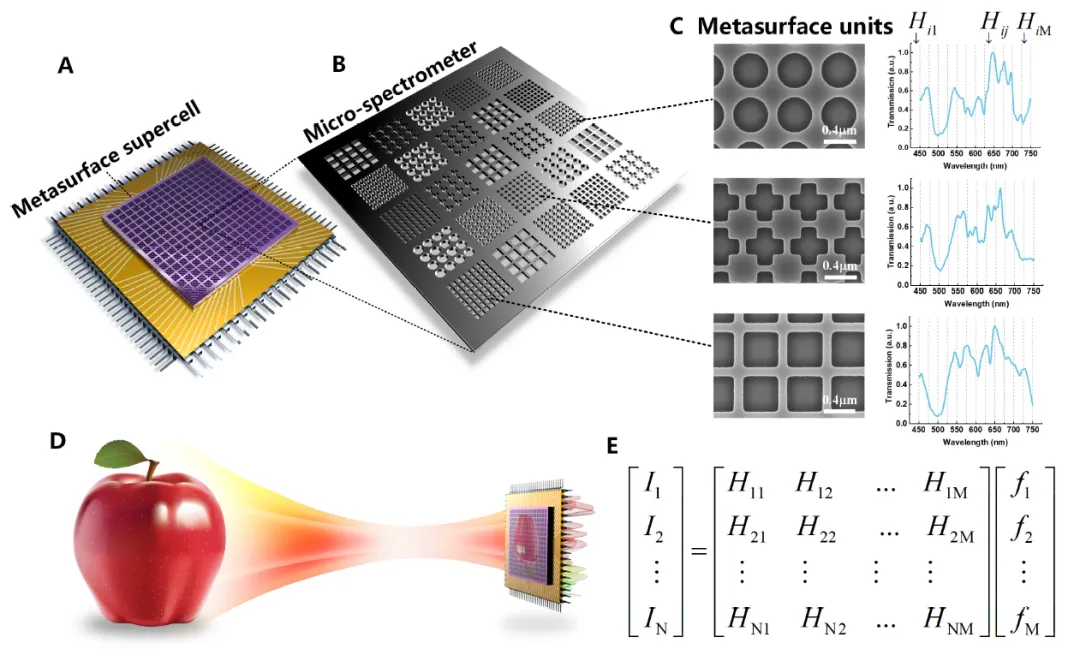

例如,清华大学黄翊东教授团队在2020年研制出了首款实时超光谱成像芯片[5],其利用硅基超表面实现了对入射光的频谱域调制,通过改变超表面单元的结构参数实现不同的调制函数,利用CMOS图像传感器实现频谱域到电域的投影测量,再通过压缩感知算法重建得到入射光的光谱,并进一步通过超表面的大规模阵列集成实现实时光谱成像。同年成立了与光科技公司开始商业化运作,目前已实现规模化量产并推向市场。

图5 | 首款实时超光谱成像芯片

(来源:文献[5])

当前,光学超表面的商业化落地正在快速推进。本报告后续章节将对光学超表面技术商业化的未来方向以及产业发展现状进行系统梳理,后文的超表面也特指光学超表面。

二、技术商业化的未来方向

2.1 | 大规模制造

微电子行业广泛采用的紫外光刻技术已被应用于光电子领域的亚波长图案制备。然而,该生产工艺局限于晶圆级制造,且设备成本高昂,难以满足大面积应用的需求。

近年来,一系列基于软光刻技术的新兴印刷技术,包括纳米压印光刻技术和转移印刷技术,已展现出实现大面积、高通量纳米结构材料生产的潜力。尤其是卷对卷(R2R)和卷对板纳米压印技术,可在柔性基底上实现特征尺寸小于30纳米的图案复制,适用于光学涂层、结构色滤光片等器件的大规模生产。

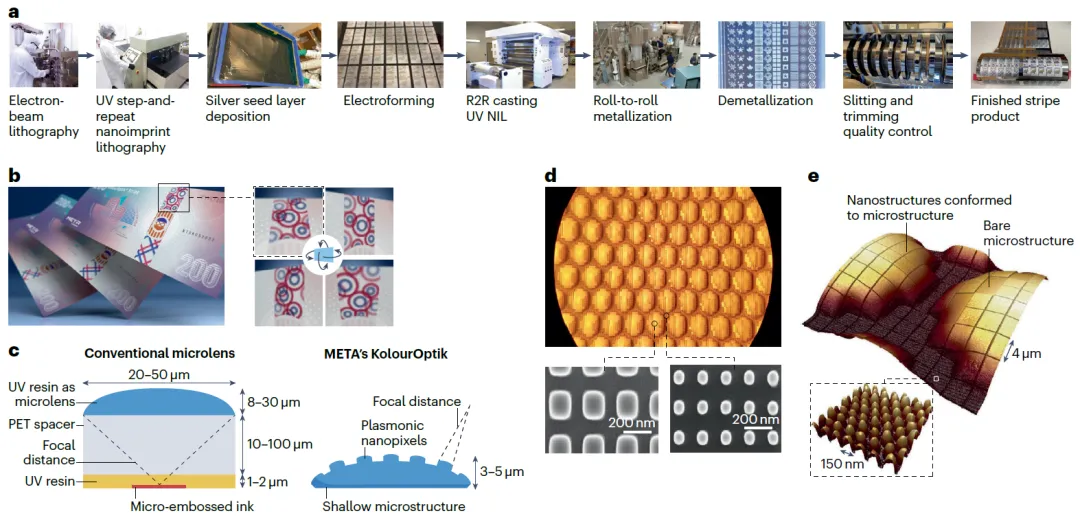

纸币中使用的安全特征(KolourOptik Stripe)由通过金属化纳米压印聚合物制成的等离子体颜色像素元素组成,将不同尺寸的等离子体纳米结构与微结构相结合,可以在薄膜中嵌入多种功能,例如颜色变化、动态效果和三维深度。其R2R纳米压印制造步骤和超表面结构示意图如图6所示,首先通过电子束光刻制备高精度的初始硬模板,并通过纳米压印复制至软印章。软印章随后用于分步重复的压印工艺以构建大面积重组模板,并最终转制为具备足够机械强度的硬印章,以适应卷对卷(R2R)压印制造需求。高质量地将纳米结构从原始模板转移至最终硬印章,是确保器件光学性能的关键。

图6 | 用R2R纳米压印的工业化纳米制造步骤和印刷光学超表面结构示意图

(来源:文献[6])

尽管已有诸多进展,卷对卷(R2R)和卷对板纳米压印光刻在分辨率和精度方面仍难以满足部分光学应用需求。相较之下,板对板纳米压印具备更高性能,例如佳能已实现5纳米级分辨率的芯片图案复制。

毛细管力光刻是一种新兴的软光刻技术,适用于低成本卷对卷(R2R)制造微纳结构。该方法基于毛细力作用,利用可蒸发的液体前驱体使光刻胶填充印模形成图案,随后通过固化、蚀刻或电镀等工艺完成结构构建。尽管在材料选择和尺寸兼容性方面存在一定限制,该技术仍具备良好的R2R加工适应性,适合工业化应用。

各种软光刻技术已证明其能够实现成本效益高且大规模的生产,虽然这些技术在某些光学应用中可能在分辨率和精度方面有所欠缺,但正随着材料配方改进和创新制造工艺的出现而迅速发展。

2.2 | 结构色、光探测和发光射的调控

超表面为调控光的发射、散射与探测过程提供了全新途径,广泛应用于结构色生成、显示、成像与光学信息处理等领域。

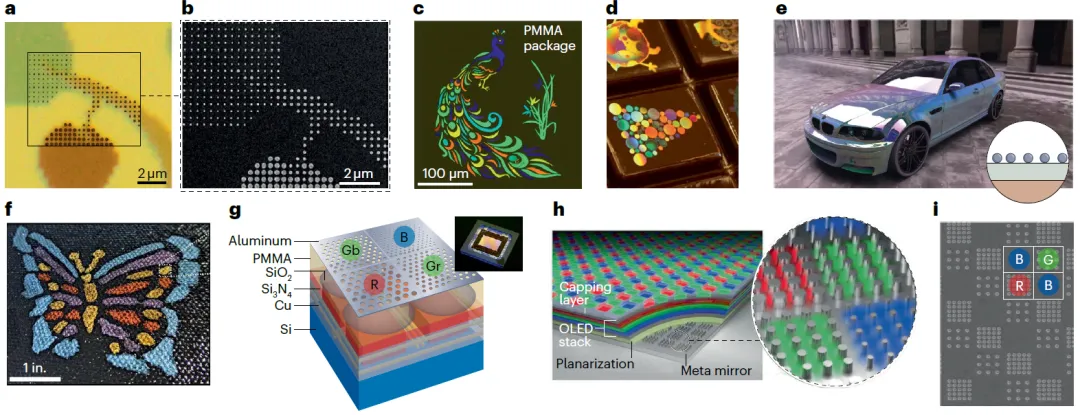

当材料结构特征尺度接近可见光波长(380–760 nm)时,可通过光散射与干涉产生结构色。其相比颜料和染料具有很多优势:1)这类颜色源自结构的几何形状,而非化学或电子结构,因此可以使其更耐环境和化学降解;2)可以创建深亚波长尺寸的彩色像素,实现远高于激光打印机的极高分辨率()的彩色图像(图7a和b); 3)单个超薄纳米结构层(<100 nm)足以产生鲜艳的色彩,从而潜在地降低材料和制造成本。另外,结构色还可以产生大色域的高饱和度和高亮度色彩(图7c和d),还可以通过控制镜面反射和漫反射散射来操控物体的光泽或哑光外观(图7e)。纳米结构颜料的应用不仅限于平面基材,近期开发的亚麻油基等离子体涂料,可以实现超轻、多色、低成本的着色剂(图7f)。

在光探测调控方面,通过薄铝膜中亚波长孔阵列的可调光谱透射,可用于CMOS 图像传感器中的颜色过滤(图7g)。

在光发射调控方面,通过与VCSEL和LED等固态光源的晶圆级集成,可以实现对光束进行准直、引导、偏振或整形。另外,通过在发射腔内加入超表面,还可以增强和控制光发射的颜色、色纯度和角度特性,而无需使用吸光滤光片(图7h和i)。

图7 | 调控结构色、光探测、光发射的超表面应用

(来源:文献[6])

2.3 | 生物传感

目前的生物传感器面临着诸多限制,包括检测限低、响应速度慢、时间分辨率低、通量有限、样本消耗量大、成本高昂、仪器体积庞大,以及对复杂基础设施的依赖。光学生物传感器依赖于基于吸收、散射、发射或荧光的各种检测原理。超表面可以利用这些原理,采用不同的检测机制,例如折射传感、表面增强红外或拉曼光谱、表面增强荧光和手性传感,以实现高灵敏度。纳米结构通过缩小传感器尺寸来促进片上集成,并以低样品消耗实现多路复用。此外,超表面对光的振幅、相位与偏振的精确调控,使其可在成像模式下获取高空间、光谱与时间分辨率的数据,为融合传感、成像与光谱分析功能提供了潜力,未来有望在单一平台上实现多功能集成。

超表面与微流体的片上集成兼容性有利于实现多功能芯片实验室系统和紧凑型POC设备,以进行高通量分析和液体活检应用。最近的一项研究介绍了一种光流控芯片,用于从全血中无标记检测登革热病毒生物标志物,微流体部分允许直接从血液中在线分离血浆并将其引导至传感部分,该部分基于纳米压印腔耦合等离子体阵列(图8a)。

荧光广泛应用于生物医学实验室技术,例如显微镜、流式细胞术、DNA微阵列和荧光标记免疫吸附试验。超表面可有效调控荧光发射,利用光子晶体表面增强激发、定向提取、量子效率提高和闪烁抑制的乘积效应,荧光增强倍率可达近3000倍,基于此的生物传感器能够以单分子分辨率对癌症特异性miRNA进行数字检测(图8b)。

无标记检测的优势在于消除了标记对分子构象、蛋白质功能和细胞活力的干扰。它也不需要过多的清洗步骤,因此,检测更简单,并能够实时监测生物分子相互作用。图8c展示了一种高通量、无标记的纳米等离子体单细胞微孔阵列,它能够以高时空分辨率监测单个细胞的细胞外分泌物。

振动光谱技术(如红外吸收和拉曼散射)可实现非标记、化学特异性和构象敏感的检测。但由于本征信号强度低,纳米光子学发展出两种增强方法:更成熟的表面增强拉曼散射和新兴的表面增强红外吸收,后者适用于微量样品的高灵敏测量。最新研究表明,等离子体纳米腔可在中红外和近红外光谱范围内提供场增强,有助于实现反斯托克斯拉曼发射(图8d)。

大幅缩小光学元件体积并增强其功能的能力也为生物医学成像带来新机遇,例如红外超光学元件已用于侧视内窥镜以进行光学相干断层扫描。红外超透镜已集成在光纤尖端,并可进行消色差操作。与折射式内窥镜相比,使用超透镜的扫描光纤内窥镜显示出更好的视野,同时光轨长度减少了约30%。

图8 | 用于生物传感的超表面技术

(来源:文献[6])

2.4 | 3D成像

深度感知光源通常为窄带红外激光器或LED,超表面的色差效应不再构成障碍。并且,超表面固有的平面结构可有效缓解场曲像差,这种像差源于折射光学元件的曲面,给像差校正带来重大挑战,并限制了折射光学中可实现的大视场或照明范围。因此,超表面可以在紧凑尺寸下实现高效率与大视场/照明,并且可将多个光学元件的功能集成到单一表面中。基于这些独特特性的超表面产品已商业化应用于传感领域。

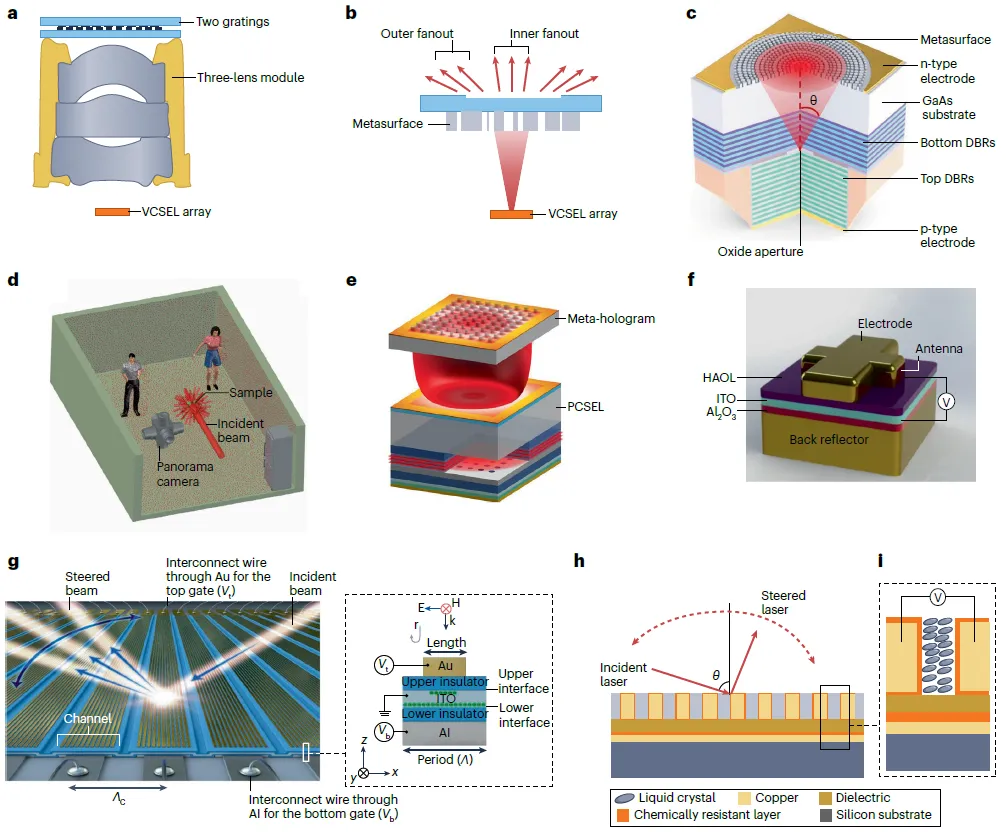

深度感知或空间计算已成为科技产品的重要趋势,例如最新手机搭载的短距激光雷达与人脸识别系统。人脸识别系统通过分析照射到人脸的阵列光点的反向散射光,来提取人脸的三维深度信息。其最主要的光学元件如图9a所示,包含一个VCSEL阵列、一个透镜模组和两个光栅,VCSEL阵列通常包含数百个发射单元,透镜模组用于准直VCSEL阵列发出的激光束(典型全角发散角约 20°),光栅将照明范围在水平和垂直方向均扩展至约80°,并将光点数量提升至约15000个,以提高空间分辨率。其实现方式为大角度与小角度扇出,即分别将透射光束复制到较大和较小的衍射角。最近,Metalenz和NIL Technology公司分别推出了将透镜与光栅功能集成到单个超表面的产品,如图9b所示,其一方面能够准直VCSEL光束,另一方面能够以小角度和大角度扇出将准直光束复制九次,显著简化了设计与供应链。此外,还有一些领域的进展,图9c展示了直接与VCSEL芯片集成的超表面,图9d展示了能够生成几乎覆盖整个空间的点阵图案的超表面,图9e展示了专为低发散角的单光子晶体垂直腔面发射激光器(PCSEL)设计的超表面点阵投影。

电可调超表面是超表面激光雷达的核心技术。近年来,在近红外波段,基于偏压氧化铟锡(ITO)的结构取得了显著进展。单元结构如图9f所示,通过对ITO层施加相对于顶部纳米结构层的不同偏压,可实现完整的2π相位调谐。基于该原理,研究人员设计并制备了具备光束控制与聚焦功能的多功能可调超表面,相位调控由96个可独立寻址的超表面脊实现。此外,如果对ITO层及其下面的镜子施加另一个偏压,则可以独立控制反射光的幅度和相位,如图9g所示,基于此原理实现了区分两个物体的激光雷达概念验证。然而,尽管可调ITO超表面能够实现全2π相位调制,其衍射效率较低,入射光仅有数个百分点被有效重定向。

相比之下,基于液晶的可调超表面在效率方面表现更优。如图9h所示,Lumotive公司近期发布的高效超表面激光雷达扫描仪可引导斜入射光束,实现-60°至60°的大角度扫描,光束发散度约0.5°。其核心结构为填充液晶的铜脊阵列,如图9i所示,铜脊支持高Q值谐振,从而在两个脊之间的间隙内产生强烈的增强电场。因此,通过施加电压调节液晶折射率约7%,即可实现0–2π相位延迟。

图9 | 基于超表面的深度传感

(来源:文献[6])

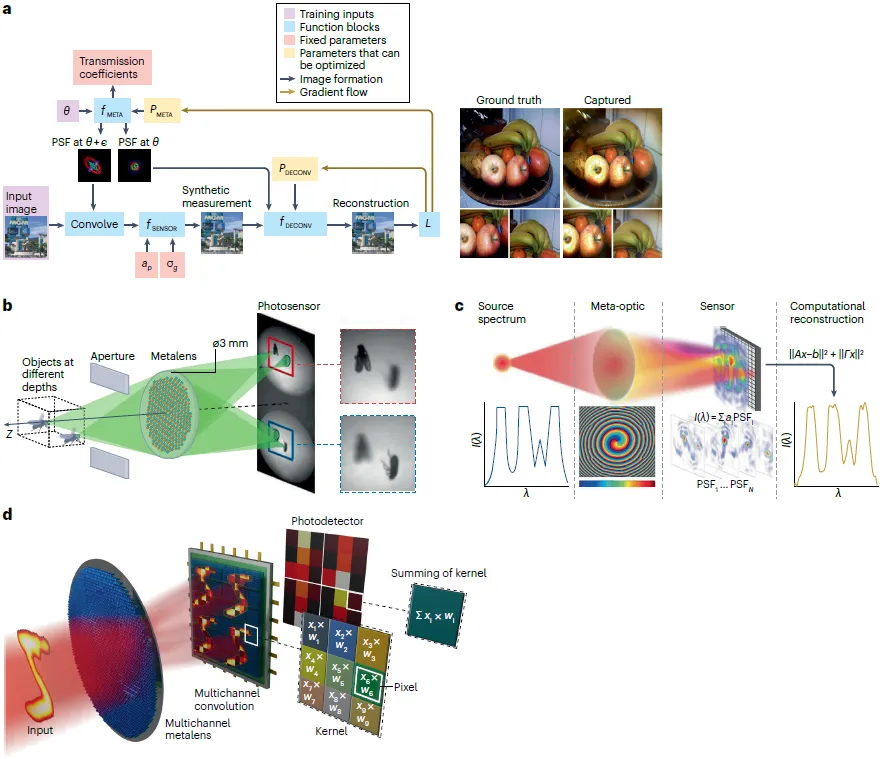

2.5 | 计算成像和软硬件协同设计

传统计算机视觉通常捕获高保真图像并传输至计算单元,这不仅依赖笨重光学器件,还消耗大量功率。实际上,多数传感任务无需高分辨率成像即可完成决策,因此完整成像往往是冗余的。更优的方案在于实现光学硬件与计算软件的‘端到端’协同设计:硬件负责简化前端信息采集,从而降低后端的计算负荷;反之,强大的计算能力也可以弥补和放宽对硬件光学性能的严苛要求。

单一超表面的宽带成像往往像差较大,尤其在全彩成像中存在根本性难题。研究表明,通过协同设计超表面和计算后端,单一超表面可在可见光谱实现0.5mm孔径的高质量全彩成像(图10a)。最近,初创公司Tunoptix演示了基于1cm孔径、30°全视场的单片超表面全彩成像。除了全彩色成像,超表面阵列结合计算拼接还可实现超大视场(>120°)窄带成像。近年来,此类超表面阵列还被用于光场成像、深度信息获取、以及在紧凑外形下实现接近传统透镜的分辨率。

超表面通过将散射体设计成偏振相关,可在单个孔径中创建两个不同的透镜,并与计算后端结合,用于可见光区域的深度感知(图10b)。

超表面的固有色散可用作光谱和高光谱成像的资源,例如,利用波长敏感的双螺旋点扩散函数(PSF)与总变差正则化,可在1550nm处实现约3nm光谱分辨率(图10c)。

在高级计算机视觉任务中,超表面可作为光学编码器执行类似卷积运算,实现人工神经网络前几层的功能,并通过端到端优化提高分类精度(图10d)。

图10 | 用于多模态成像和计算机视觉任务的元光学计算系统

(来源:文献[6])

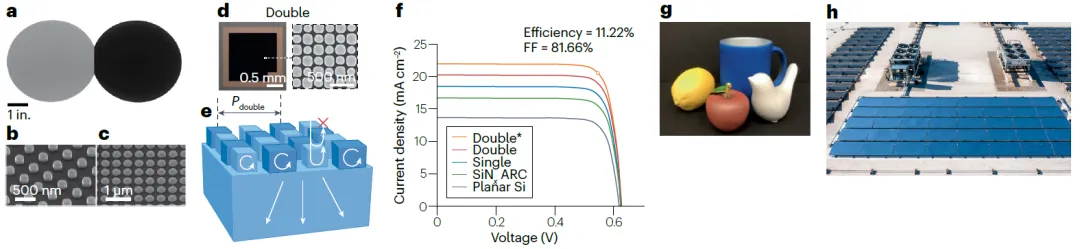

2.6 | 太阳能收集和辐射冷却

超表面在太阳能与热能转换中具有重要应用,其可在光学与红外频段通过谐振结构实现对反射、透射幅度及相位的光谱选择性或宽带调控,用于增强光伏与热吸收效率。

在光伏领域,如图11a-f所示,超表面被用于制备抗反射涂层与光捕获结构,以提升光电流并降低材料与制造成本。通过热氧化,可以为纳米图案表面获得高质量的表面钝化层,并在非常薄的电池中实现高能量转换效率,例如厚度<3µm的晶硅电池效率达11.2%。

空间供暖和制冷代表着大面积超表面应用的另一个重大机遇。低辐射彩色涂层可在保持可见色的同时降低红外辐射交换,从而减少热吸收或散失。这些精心设计的涂料包含一层铝微薄片,以实现红外波段的高反射率,以及一层由不同材料(例如FeO或ZnO)的纳米颗粒组成的超层,以产生各种可见颜色(图11g)。

日间辐射冷却结构通过反射太阳辐射并在8–14µm大气窗口发射红外,可将热量直接辐射至太空,实现无需电力的被动降温。SkyCool Systems公司正在开发流体冷却板,利用辐射天空冷却将流体冷却到低于空气温度,同时实现零蒸发损失和低电力成本(图11h)。

图11 | 太阳能采集与热辐射控制的应用

(来源:文献[6])

三、产业发展现状

目前超表面光学技术仍处于产业化前期阶段,国内外企业基本处于同一起跑线,大部分技术还停留在实验室阶段。国内初创企业均处于产品量产前期,销售额基本都在亿元以下,但均在不断尝试将超表面推广到更多的应用领域。在制造工艺方面,目前主要用的是半导体光刻,纳米压印虽然理论上的成本更低,但由于当前良率较低,成本较高。本章节主要通过介绍国内外有代表性的几家初创企业的主要产品及量产情况来展现超表面产业的发展现状。

3.1 | 美国Metalenz

Metalenz成立于2016年,源自哈佛大学Federico Capasso教授团队的研究成果,拥有与超构表面相关基础专利的独家全球许可。公司专注于在标准晶圆制造厂生产光学超表面,融合半导体制造精度与先进光学功能。

2018年,公司成功演示量产制备的晶圆级超表面样片。

2020年,公司发明基于单层超表面技术的成像方案。

2021年,与意法半导体正式签署合作协议,意法半导体的新款ToF传感器产品采用了Metalenz的超透镜技术。2022年意法半导体表示实现了批量量产出货,据其介绍,该系列ToF传感器广泛应用于智能手机、无人机、机器人和车辆等,迄今已经售出超过17亿个。

2022年,完成3000万美元B轮融资,加速产品量产与商业拓展。

2023年6月,宣布与晶圆代工厂 UMC 合作,将超表面光学制造技术推向规模化生产阶段。

2023年10月,在Qualcomm Snapdragon峰会上推出Polar ID系统,为市场带来首款基于偏振成像的安全人脸识别模块,相较于传统结构光方案,实现了50%的面积与成本缩减。2024年与三星达成战略合作,将Polar ID推向全球手机市场。

2025年,Polar ID进入OEM顶级厂商评估阶段。与意法半导体签署新授权协议,加速超表面技术在消费产品中的推广和应用。

公司的主要产品如图12所示,为ToF、结构光模组的收/发超表面解决方案,以及基于偏振成像的安全人脸识别模块Polar ID。

图12 | Metalenz的3D传感收发方案(左)和Polar ID(右)的示意图

(来源:Metalenz官网,信熹资本重绘)

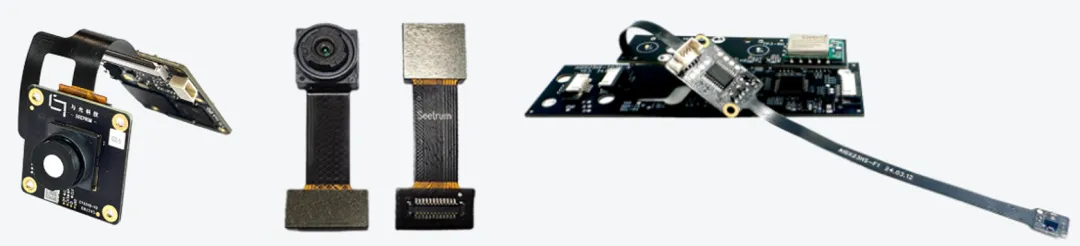

3.2 | 北京与光科技

与光科技(Seetrum)成立于2020年,核心技术源自清华大学黄翊东教授团队的研究成果。公司基于自主创新的计算光谱技术平台,赋能光学超表面、彩色滤光片、窄带滤光片和光栅分光等光谱调制硬件,为全球客户提供先进的光谱芯片、AI算法和智慧感知解决方案。

公司产品如图13所示,包括光谱传感、光谱成像和照明光测量的产品。应用领域包括:1)智能手机,通过精准色温、图像分割的方式优化拍照效果,能够将食品检测、皮肤检测等功能直接集成到手机摄像头或其它智能穿戴设备;2)机器视觉,利用光谱信息的强表征特性,将颜色管理、LED、LCD检测、物质检测等能力提升到全新的水平;3)自动驾驶,驾驶员身份认证,提升障碍物感知准确率,精准识别同色异谱;4)医疗器械,芯片级的超光谱成像技术能够实现无创血糖、血氧的实时监测、身体病变组织超光谱诊断,使胶囊内窥镜具备超光谱成像功能;5)增强现实,通过色温管理优化显示、精准区分物质光谱特性,识别目标物体,带来超越感官的体验;6)智慧城市,例如水质、气体、土壤的监测。

图13 | 与光科技的光谱传感模组(左)、光谱成像模组(中)、高精度照明光测量(右)

(来源:与光科技官网,信熹资本重绘)

2025年8月,公司通过与OPPO联合研发的“丹霞原彩镜头分区色温感知技术”,荣获OPPO“联合创新奖”。该联合研发成果已成功在手机上实现批量出货。

3.3 | 深圳迈塔兰斯

迈塔兰斯(MetaLenX)成立于2020年,创始团队来自于新加坡国立大学、香港理工大学和西安交通大学。公司专注于超透镜设计、制造及其应用系统开发,即用简单、平坦的超表面来取代目前在光学器件中笨重且昂贵的传统透镜。相比于窄带宽的超透镜应用(如3D传感或激光雷达),公司聚焦在市场规模更大的宽光谱的超透镜产品开发,如手机摄像头、监控摄像头、车载摄像头等。核心技术主要有:1)折射-超透镜混合系统,结合传统透镜与超透镜优点,提升宽光谱成像性能;2)大口径色差矫正技术,实现了超透镜厘米级口径下优秀的色差矫正能力,使成像更加清晰。公司2024年在湖州建成全球首条超透镜量产交付产线,月产能可达到数百万颗。

公司的主要产品如图14所示,包括可见光车载摄像头、可见光消费电子镜头、热成像超透镜红外镜头和ToF/结构光发射超透镜。

图14 | 迈塔兰斯的主要产品

(来源:迈塔兰斯官网,信熹资本重绘)

公司的热成像超透镜红外镜头产品已实现量产出货。2024年3月,公司发布了全球首款宽光谱可见光消像差折超混合光学系统原型镜头,并于9月发布了车载场景的镜头产品样品。

3.4 | 苏州山河光电

山河光电(SHPHOTONICS)成立于2020年,是一家研发新型超表面多维传感和超表面光AI系统的科技创新型企业,致力于在体积上实现光学模组进一步微型化,在功能上实现光谱、偏振、深度等多维传感,在信息处理上实现超表面光AI计算,在生产制造上实现晶圆级制造和封装。创始人为美国罗切斯特大学光学博士,曾任职Metalenz高级科学家。技术团队具有丰富的半导体工艺技术经验,以及全球领先的超表面透镜设计和量产能力。

公司的主要产品如图15所示,包括:1)超表面光AI传感,通过超表面光AI硬件和AI算法一体化设计,实现低成本、集成化,带有光AI计算加速功能的AI视觉传感模组;2)提供超表面透镜(准直、耦合等)、超表面整形器件、超表面光栅等超表面光学器件的设计、加工服务;3)提供微型3D、偏振、光谱传感及彩色路由的研发和生产。

图15 | 山河光电的主要产品

(来源:山河光电官网,信熹资本重绘)

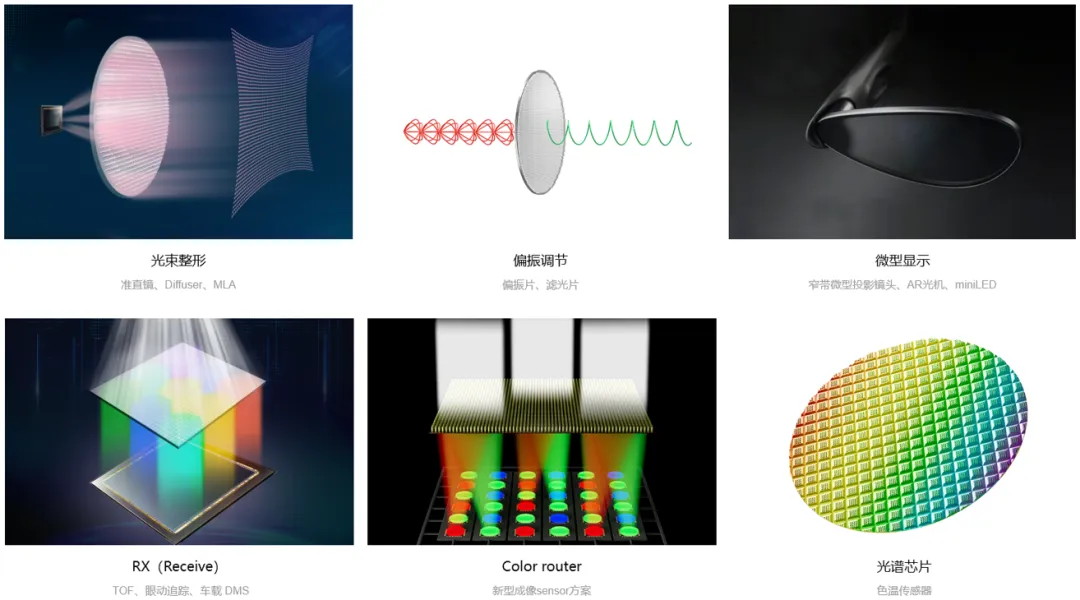

3.5 | 杭州纳境科技

纳境科技(NAJING)成立于2020年,技术来源于浙江大学。公司基于超表面光学与半导体工艺结合制作新一代轻薄、高效光学芯片,产品更紧凑、更高效、成本低、交付快。

公司的主要产品如图16所示,包括光源调控系列和成像检测系列。其中光源调控系列有光束整形、偏振调节、微型显示,成像检测系列有RX、Color router、光谱芯片。

图16 | 纳境科技的主要产品

(来源:纳境科技官网,信熹资本重绘)

2025年,公司宣布接到首个千万级量产订单,应用于扫地机器人等消费电子产品。

3.6 | 其他海外企业及其产品

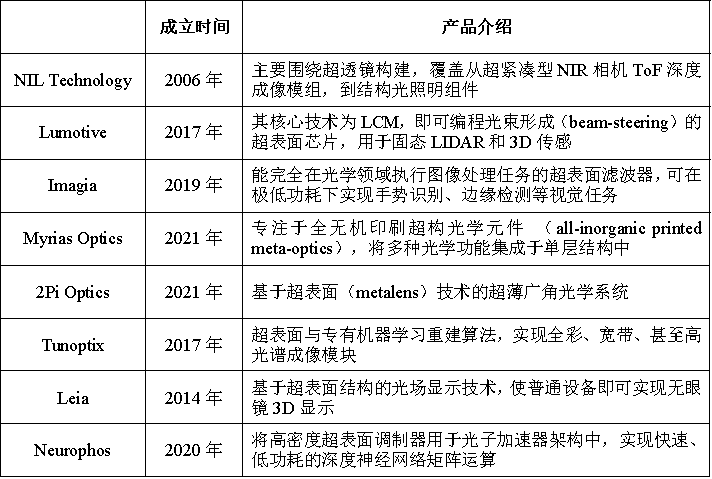

表1 | 其他海外企业及其产品

(来源:信熹资本整理)

四、总结

当前,光学超表面市场正经历强劲增长,尤其是在3D传感、激光雷达、AR/VR和高分辨率显示等新兴应用领域。Metalenz与意法半导体在智能手机ToF传感器领域的成功商业化,证明了超表面技术在大批量消费电子产品中的可行性,并将其确立为行业的重要参与者。超表面公司能够利用半导体晶圆厂现有的CMOS兼容制造工艺,这大大降低了生产成本并提高了可扩展性,从而克服了传统光学制造的局限性。

该行业面临挑战包括高昂的制造成本、复杂的设计和制造流程、量产生产良率的提升,以及缺乏统一的标准化。尽管如此,通过逆向设计软件等先进设计工具的出现,以及对“面向可制造性设计”理念的采纳,这些挑战正在逐步得到解决。

展望未来,光学超表面将从被动元件发展为动态、可调谐和智能系统;与人工智能的深度融合,将使其能够实现实时光学计算、图像处理和机器视觉等突破性功能。此外,超表面在量子光子学、生物医学传感以及柔性可穿戴设备等领域的应用潜力巨大。随着对色差和效率等核心性能的持续研究,超表面有望在更广泛的高保真应用中取代传统光学元件。

总而言之,光学超表面行业正处于一个关键的转型期。通过持续创新、产业合作以及有效应对量产挑战,超表面有望在未来十年内成为光子学领域的核心驱动力,为各行各业带来前所未有的光学解决方案。

参考文献:

[1] 周济等, 超材料技术及其应用展望. 中国工程科学, 2018.

[2] N. F. Yu, et al., Light Propagation with Phase Discontinuities: Generalized Laws of Reflection and Refraction. Science, 2011.

[3] 杨冬东等, 智能超表面赋能移动边缘计算研究综述. 物联网学报, 2025.

[4] M. Khorasaninejad, et al., Metalenses at visible wavelengths: Diffraction-limited focusing and subwavelength resolution imaging. Science, 2016.

[5] X. Cai, et al., One-shot ultraspectral imaging with reconfigurable metasurfaces. arXiv 2005.02689 [physics.optics], 2020.

[6] M. L. Brongersma, et al., The second optical metasurface revolution: moving from science to technology. Nature Reviews Electrical Engineering, 2025.

END

延伸阅读

信熹洞见 · 研究

信熹对话

信熹伙伴

北外滩科创会客厅