第五部分:案例分析与行业趋势

我们将通过一个具体案例来剖析注塑项目的常见挑战与解决方案,并展望行业的未来发展趋势。

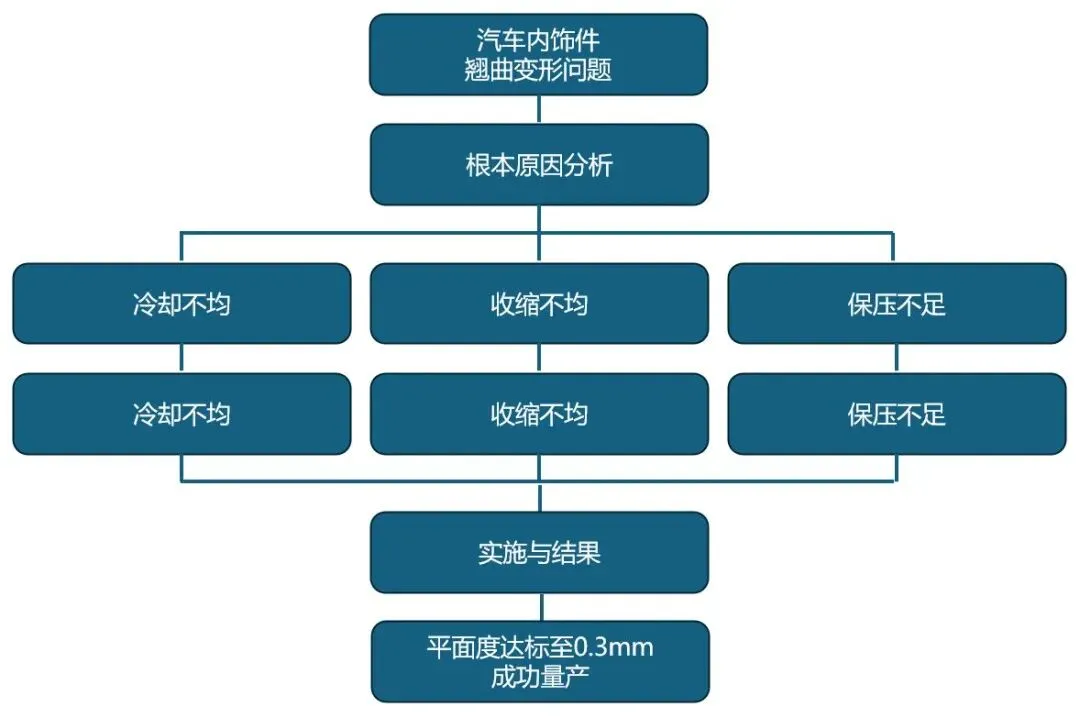

典型案例分析 - 汽车内饰件翘曲变形

1. 项目背景与问题

- 产品:汽车门板装饰条(长条形,外观件,材料:ABS)

- 问题:T1试模后,产品发生严重翘曲变形,无法与门板贴合,平面度超差0.8mm(要求≤0.5mm)。

2. 根本原因分析(RCA)

团队使用5Why分析和Moldflow模流分析进行诊断:

- Moldflow分析结果显示:

- 冷却不均:模具冷却水路布局不合理,导致产品两侧冷却速率差异大,是翘曲的主因(贡献度60%)。

- 收缩不均:浇口位置单一,导致分子取向和收缩各向异性(贡献度30%)。

- 保压不足:保压压力和时间不足,无法有效补偿收缩(贡献度10%)。

3. 解决方案与实施

基于分析结果,制定并实施了多层次解决方案:

4. 成果与启示

- 成果:经过优化后,产品平面度稳定在0.3mm以内,完全满足要求,项目得以顺利量产。

- 启示:

- 前端分析的重要性:如果能在模具设计阶段就进行Moldflow分析,可完全避免此次问题,节省大量修模成本和时间。

- 系统化问题解决:需从产品设计、模具设计、工艺设计三个维度系统性地寻找解决方案,而非仅仅调整工艺参数。

注塑行业发展趋势

1. 智能化与数字化 (Industry 4.0)

- 智能工厂:基于IoT的设备联网和MES系统成为标配,实现生产状态实时监控、数据驱动决策和全流程追溯。

- AI工艺优化:人工智能算法通过学习历史数据,能自动推荐甚至自动微调工艺参数,以补偿环境、材料波动,实现“自适应生产”。

- 数字孪生 (Digital Twin):在虚拟世界中创建物理实体(模具、设备、产品)的数字化映射,通过Moldflow等仿真技术,在虚拟世界中试模和优化,大幅降低实体试错成本。

2. 绿色与可持续发展

- 轻量化:通过使用微发泡(MuCell)等先进工艺和优化设计,在保证性能的前提下减少材料用量。

- 循环经济:生物基塑料、可降解材料应用增多。对于传统塑料,注重水口料、报废件的回收再利用技术,形成闭环。

- 节能高效:全电动注塑机因其高精度、节能、清洁的特点,市场份额持续提升,替代传统液压机。

3. 材料创新

- 高性能材料:对材料的要求越来越高,如耐高温、高光泽、抗紫外、免喷涂美学效果等。

- 多功能集成:材料朝向多功能化发展,如LDS材料(可用于激光直接成型天线)、导电塑料、抗菌塑料等。

4. 制程创新与自动化

- 工业增材制造(3D打印):主要用于快速制造手板、小批量定制件以及随形冷却水路模具,与传统注塑形成互补。

- 自动化与柔性生产:机器人自动化(取件、镶件、装配、检测)广泛应用。柔性生产单元(Cell)更能适应小批量、多品种的市场需求。

5. 供应链重塑

- 本地化与区域化:为应对全球供应链风险和追求更快响应速度,近岸外包和本地化生产成为趋势。

- 协同平台化:基于云的协同平台(如PLM)使客户、模具厂、供应商之间的设计、审批、跟踪更加高效透明。

总结

- 当下:成功的注塑项目依赖于系统化的项目管理、深入的技术功底和高效的问题解决能力(如案例所示)。

- 未来:行业正朝着智能化、绿色化、互联化的方向飞速发展。未来的注塑工程师和项目经理,不仅要懂技术和管理,还需具备数据分析和数字化工具的应用能力,才能引领企业在这场变革中保持竞争力。

项目管理实践:

项目的总结沉淀和项目lesson learnt 是项目管理的重要一环,一般采用5Why法或人机料法环法进行总结沉定。重点是针对问题进行总结,问题描述、原因分析、短期对策和长期对策,总结出哪些是属于项目层面执行规范(SOP等)、哪些是属于部门层面的标准及规范、哪些是属于公司层面的流程或标准。对于下一个项目是否可以复用也要进行评估。