一、下面这张图可以快速了解当前市场的主要分类及其特点:

1.铁镍合金粉芯 (MPP/高磁通类)

· 关键性能与高端应用:高磁通粉芯(铁镍50%)饱和磁通密度约1.5T;主要应用于AI服务器芯片电感(是当前ASIC芯片垂直供电的主流方案)、高密度电源模块。

· 研发动态:在AI服务器需求驱动下,追求更高饱和磁通密度(如挑战2.0T水平)和更优损耗控制。

2.铁硅铝磁粉芯

· 关键性能与高端应用:饱和磁通密度约1.05T,损耗比传统铁粉芯低80%,磁致伸缩近零(无噪音)。广泛应用在光伏逆变器、新能源汽车OBC(车载充电机)、高端UPS。

· 研发动态:为满足新能源汽车电驱系统对高效、小型化电抗器的需求,最新的技术采用气雾化制粉和Al₂O₃绝缘膜包覆工艺,可实现电抗器体积缩小30%、损耗降低25% 的突破。

3.铁硅磁粉芯

· 关键性能与高端应用:饱和磁通密度约1.6T,高温稳定性好,损耗低。是光伏逆变器、储能PCS(变流器)、工业电源中的主力。

· 研发动态:技术迭代迅速,铁硅5代(NPX) 高频性能达到10MHz,为未来6G通信、航空航天等超高领域储备。

4.其他与前沿方向

· 纳米晶/非晶磁粉芯:处于研发阶段,目标是在更高频段(如MHz以上)实现更低的损耗,以满足未来超高频电力电子应用的需求。

5· 复合磁粉芯:通过混合不同材料(如铁硅与铁硅铝),旨在特定性能(如特定频段的损耗)上实现优化。

6、2025年行业四大发展趋势

当前的行业发展主要围绕以下几个方面展开:

1. 技术标准引领:中国影响力提升

2025年10月,由中国电科九所主导制定的全球首个U形金属磁粉心国际标准(IEC 63182-8)正式发布,填补了国际标准体系的空白。这标志着我国正从生产、应用大国向技术规则制定者转变,有助于提升整个国内产业的技术水平和国际竞争力。

2. 应用前沿突破:AI服务器成为核心增长点

随着海外AI巨头加速部署自研的ASIC芯片,省电成为核心诉求。采用金属软磁粉芯(尤其是铁硅铝、铁硅等类型)的一体成型电感,因其高饱和磁通密度和低损耗,成为实现高效垂直供电的“必选项”。东方证券预测,2026年AI算力芯片将进入GPU与ASIC“双轮驱动”时代,对电感的需求量巨大。

3. 材料技术升级:向高频、低损耗、高稳定性演进

· 高频化:为适应5G、6G通信及更高频率的电源应用,铁硅铝(Fe-Si-Al)、非晶/纳米晶磁粉芯的研发重点是提升高频磁导率,降低损耗。

· 高性能化:通过优化合金配方(如调节Si/Al比例、开发高镍含量铁镍合金)和绝缘包覆工艺,追求更高的饱和磁感(Bs)和更优的直流偏置特性。

· 新材料探索:非晶/纳米晶材料、复合磁粉芯(混合不同材料)以及面向未来6G的Fe-Co-B超高频材料是重点研究方向。

4. 市场需求驱动:结构向新能源与高端制造倾斜

下游需求结构正在发生深刻变化,增长动力主要来自:

· 光伏与储能:约占全球市场25%,是最大应用领域。光伏逆变器和储能变流器的普及直接拉动了对高性能磁粉芯的需求。

· 新能源汽车与充电桩:约占20%,并且增速显著。在车载OBC、电驱及充电模块中不可或缺。

· AI数据中心与通信:5G基站、服务器电源及前述AI芯片电感需求构成新的强劲增长极。

7、产业链与市场竞争格局

· 产业链:上游为铁、硅、铝、镍等金属原材料;中游为磁粉芯制造;下游广泛应用于光伏、新能源汽车、AI服务器、家电、UPS等领域。

· 竞争格局:全球市场集中度较高。凭借技术突破和成本优势,正在不断提升全球市场份额。中国目前已占全球产量的57%,预计到2031年将提升至67%

二、结合2025年的最新进展,金属磁粉芯(特别是其中的非晶、纳米晶材料)在固态变压器(SST)中的应用已进入商用突破期。与AI芯片电感不同,SST追求大功率、高频隔离与紧凑体积,对磁材的要求更侧重高频低损耗、高饱和磁通密度及高功率密度。

以下是几个具体的应用方向和技术实例:

? 2025年SST领域具体应用举例

1. 兆瓦级中压SST平台(商用突破)

· 核心应用:德国Magment公司推出的 MagPower-3H 平台,是全球首批进入商业生产的兆瓦级SST之一,面向电网、数据中心和可再生能源。

· 磁材创新:采用磁化混凝土磁芯,将铁氧体和纳米晶颗粒嵌入水泥基体中。这种材料可铸造大型复杂形状,实现低损耗、防火、无油构造,解决了传统磁芯在兆瓦级功率下难以兼顾高频、高电压的瓶颈。

· 技术优势:配合专利的“由内向外”同轴绕组,提升磁耦合,减少漏感,支持约20千伏级电压和风冷运行。

2. 光伏与储能集成系统(PVS-SST)

· 核心应用:用于直接并网的4.16千伏/1兆瓦级光伏加储能固态变压器(PVS-SST),能省去笨重的工频升压变压器。

· 磁材角色:其磁性子系统包含一个222千瓦的中频变压器和两个外部电感,是决定绝缘、功率密度和高效功率传输的关键。

· 性能表现:应用在双有源桥(DAB)变换器中,峰值效率高达99.53%,在200千瓦额定功率下效率为98.85%。

3. 高频多端口SST(前沿设计)

· 核心应用:研究中的高频六端口SST,用于连接电网、光伏系统和直流负载,实现灵活的能量路由。

· 磁材要求:其环形磁芯工作在100千赫兹高频,设计目标是最大化效率、最小化磁芯损耗和体积。这要求磁材在高频下仍具有极低的损耗和良好的线性磁通区域。

4. 轨道交通牵引与充电

· 核心应用:国内已将3千赫兹非晶牵引变压器用于深圳地铁16号线,实现能耗下降7.2%,噪音降低12分贝。同时,SST技术也适用于兆瓦级电动汽车充电基础设施。

· 磁材优势:非晶纳米晶材料在10千赫兹频段的损耗,据称可比传统铁氧体低三分之二以上。

? 不同应用场景的磁材选型逻辑

在SST中,不同位置的磁性元件对材料要求各异:

中高频隔离变压器 (核心能量转换)

· 关键要求:高频低损耗、高饱和磁通密度、高功率密度。

· 主流材料:非晶、纳米晶软磁材料是当前研发和商用主流。国内已能生产厚度12微米以下的极薄纳米晶带材,损耗可再降超50%。

· 发展趋势:向更大尺寸、更低损耗发展。例如国内已开发出宽幅铁芯,解决了宽幅材料应力不均的难题。

功率电感/滤波电感 (能量缓冲与滤波)

· 关键要求:高饱和磁通密度、良好的直流偏置特性、低成本。

· 可能材料:高性能铁硅磁粉芯(如达到10MHz的NPX材料)或铁硅铝磁粉芯因其优异的直流偏置和性价比,有望得到应用,尤其在辅助电源或滤波电路中。

? 技术对比与行业动态

材料性能对比

· 非晶纳米晶:高频损耗极低,功率密度高,但成本较高,脆性大,加工难度高。

· 高性能铁硅/铁硅铝磁粉芯:饱和磁通密度高,直流偏置性能优,成本相对可控,更适用于对尺寸和直流叠加要求苛刻的电感。

对于10kW-500kW中功率范围的SST(固态变压器),其磁性设计核心在于效率、功率密度和成本的平衡。选择非晶纳米晶还是传统金属磁粉芯,取决于具体电路位置和技术需求。

? 中功率SST的磁性设计特征

SST设计通常呈现以下特征:

· 主流拓扑:隔离级常用双有源桥(DAB)(尤其>50kW)或LLC拓扑,以实现高效率和高功率密度。

· 典型频率:开关频率多在20kHz - 200kHz之间。使用SiC MOSFET时,常见范围为20-100kHz;使用GaN器件时,可向500kHz以上拓展。

· 核心挑战:高频磁性元件(尤其是隔离变压器)的损耗(占整机损耗可达35%)和散热是主要瓶颈。

⚖️ 非晶/纳米晶与金属磁粉芯关键对比

在SST中,非晶/纳米晶与金属磁粉芯应用定位不同。下面这个列表梳理了它们在关键性能上的差异:

非晶/纳米晶磁粉芯

· 高频损耗:极低。特别是在>100kHz频段,纳米晶损耗优势显著。

· 饱和磁感 (Bs):高(非晶1.5-1.6T,纳米晶1.2-1.4T),有助于缩小磁芯体积。

· 磁导率:高(80-300),易于实现高功率密度设计。

· 成本:较高。原材料(如铌、铜)和生产工艺(如甩带、退火)复杂。

· 机械特性:脆性大,加工、切割和抗振要求高。

· 最佳应用位置:高频隔离变压器(SST核心能量转换部件)。

金属磁粉芯(以高性能铁硅铝/铁硅为例)

· 高频损耗:中低。优良,但通常在100kHz以下与纳米晶的损耗差距更小。

· 饱和磁感 (Bs):中高(铁硅铝1.0-1.2T,铁硅可达1.6T),抗直流偏置能力强。

· 磁导率:中低(60-160),通常需要更多匝数。

· 成本:中低。原材料和工艺相对成熟,规模化生产成本优势明显。

· 机械特性:良好。由粉末压制而成,易于加工成复杂形状,机械强度好。

· 最佳应用位置:PFC/滤波电感、DAB谐振电感(存在直流分量或对成本敏感位置)。

?️ 分场景选型与应用建议

根据SST的不同部分和设计目标来选择材料:

1. 高频隔离变压器 (核心痛点:高频低损耗)

· 推荐材料:非晶/纳米晶磁粉芯。

· 理由:这是SST提升频率、减小体积的核心。在20-100kHz,若成本压力大,可评估高性能铁硅铝;但当频率>100kHz或对效率、温升要求苛刻时,纳米晶几乎是唯一选择。

2. 功率电感 (PFC电感、滤波电感、DAB谐振电感)

· 推荐材料:高性能金属磁粉芯(如铁硅铝、铁硅)。

· 理由:这些电感常承受较大直流分量,要求材料具有高饱和磁感和优良的直流偏置特性。金属磁粉芯在此方面具有先天优势,且成本显著低于非晶/纳米晶。

3. 复合磁粉芯的折中方案

· 方案:将非晶/纳米晶粉末作为金属磁粉芯的增强相,制备复合磁粉芯。

· 效果:旨在平衡高饱和磁感与低损耗,是当前材料研发的前沿方向之一。

? 总结:根据设计优先级选择

根据首要设计目标,做出初步选择:

· 追求极限效率与功率密度:核心隔离变压器首选纳米晶,电感可考虑用高性能铁硅铝。

· 严控成本,对体积要求宽松:可全线评估高性能铁硅铝或铁硅磁粉芯在20-100kHz频段的应用可能性。

· 可靠性、工艺性优先:金属磁粉芯的机械强度和易加工性是重要优点。

目前,在SST高频变压器领域,材料选型已呈现 “非晶纳米晶为主、铁氧体为辅” 的格局。还需结合拓扑、开关频率,如用DAB拓扑中谐振电感的主要有纳米晶粉芯和金属粉芯铁硅铝/铁硅设计考量,或不同绝缘工艺对磁芯性能的影响分析。

关注以下,享受更多400篇优惠!

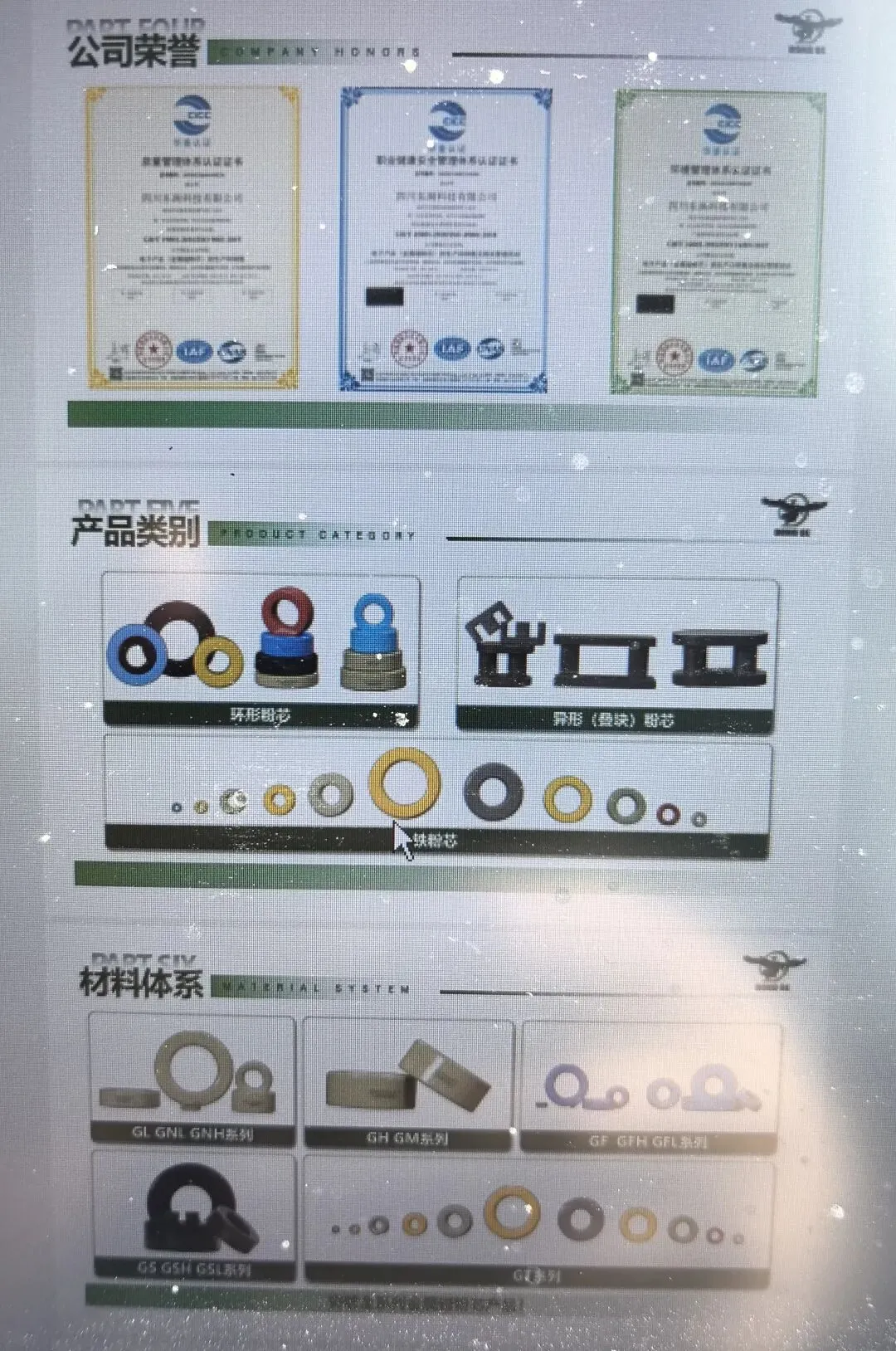

专注四川东阁,专业生产性价比高金属粉芯!