半导体零部件真空阀:从入门到行业洞察

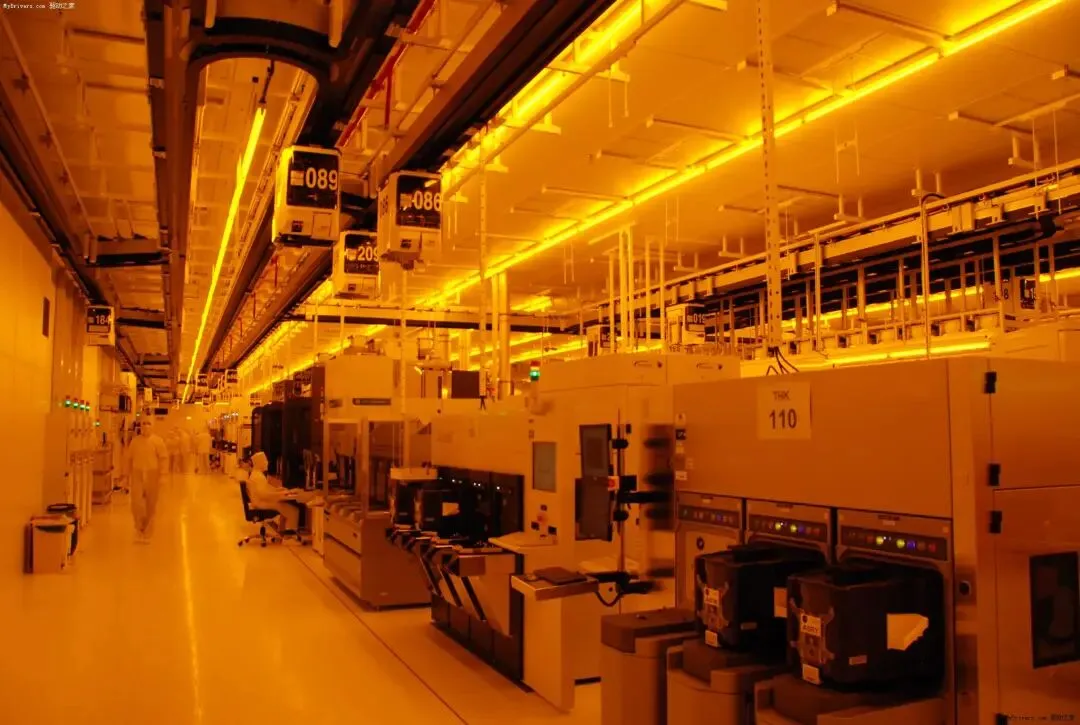

在半导体制造的精密生态中,真空阀作为真空系统的核心控制元件,承担着隔离、调节、传输气体等关键功能,直接影响芯片良率与工艺稳定性。

一、真空阀技术原理与分类:精密制造的基石

1. 核心功能与技术挑战

真空阀需在超低压力环境(≤10⁻²Pa)下实现气体通断、流量调节及压力平衡,同时满足半导体制造的三大严苛要求:

• 密封性:泄漏率需控制在1×10⁻¹²Pa·m³/s以内,采用金属密封(如铜、不锈钢)或氟橡胶(FKM)材料,避免有机物放气污染。 • 洁净度:颗粒产生需≤0.1μm,表面处理采用硬质氧化、钝化或陶瓷涂层(如Al₂O₃、Y₂O₃)。 • 耐腐蚀性:需应对Cl₂、CF₄等强腐蚀性气体,阀门内腔常采用哈氏合金或表面喷涂陶瓷涂层。

2. 分类与典型应用

根据功能,真空阀可分为三类:

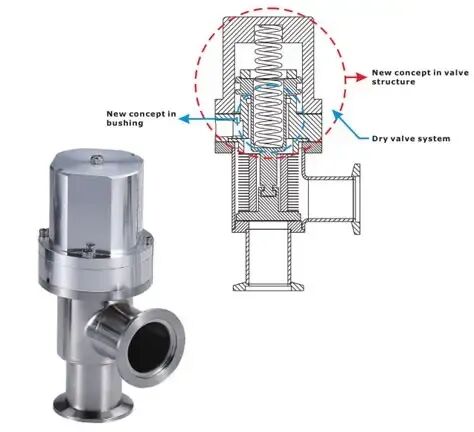

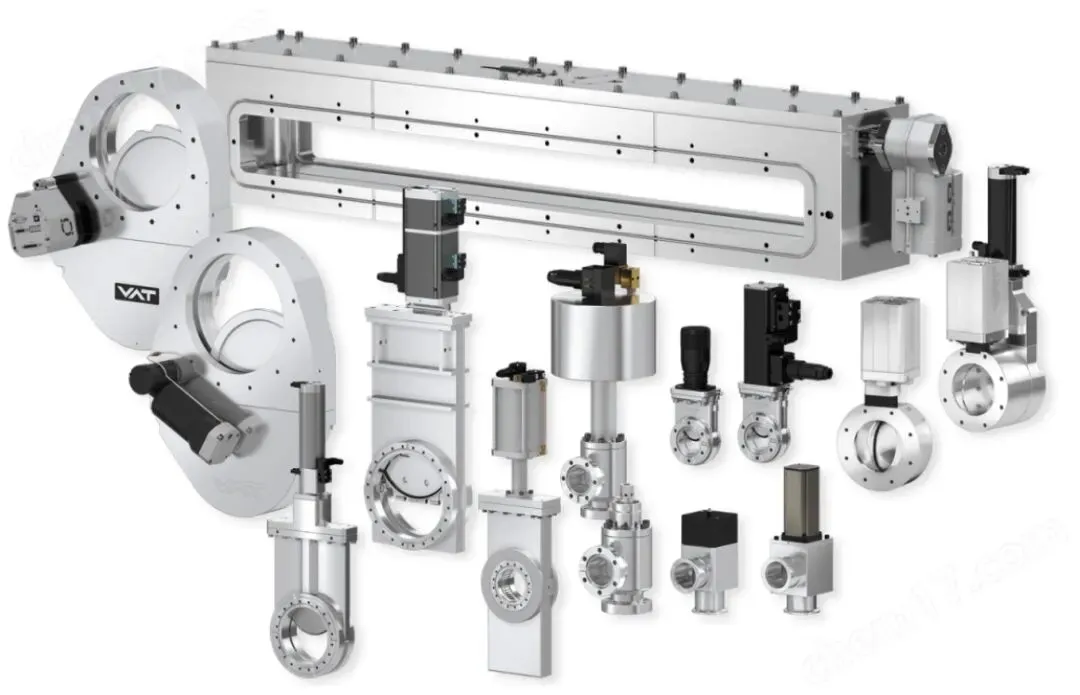

• 隔离阀:如闸阀、角阀,用于隔绝真空区域。闸阀通过闸板升降实现全开/全闭,适用于腔体与真空泵的连接;角阀以直角气体通路适配严苛环境,如主泵与前级泵的连接。

• 控制阀:如摆阀、蝶阀,通过调节气门通道控制气体流量与压力。摆阀以钟摆式旋转实现精密调节,适用于真空泵与工艺腔的连接;蝶阀以圆盘形阀瓣实现快速启闭,适用于紧凑空间的隔离与调节。

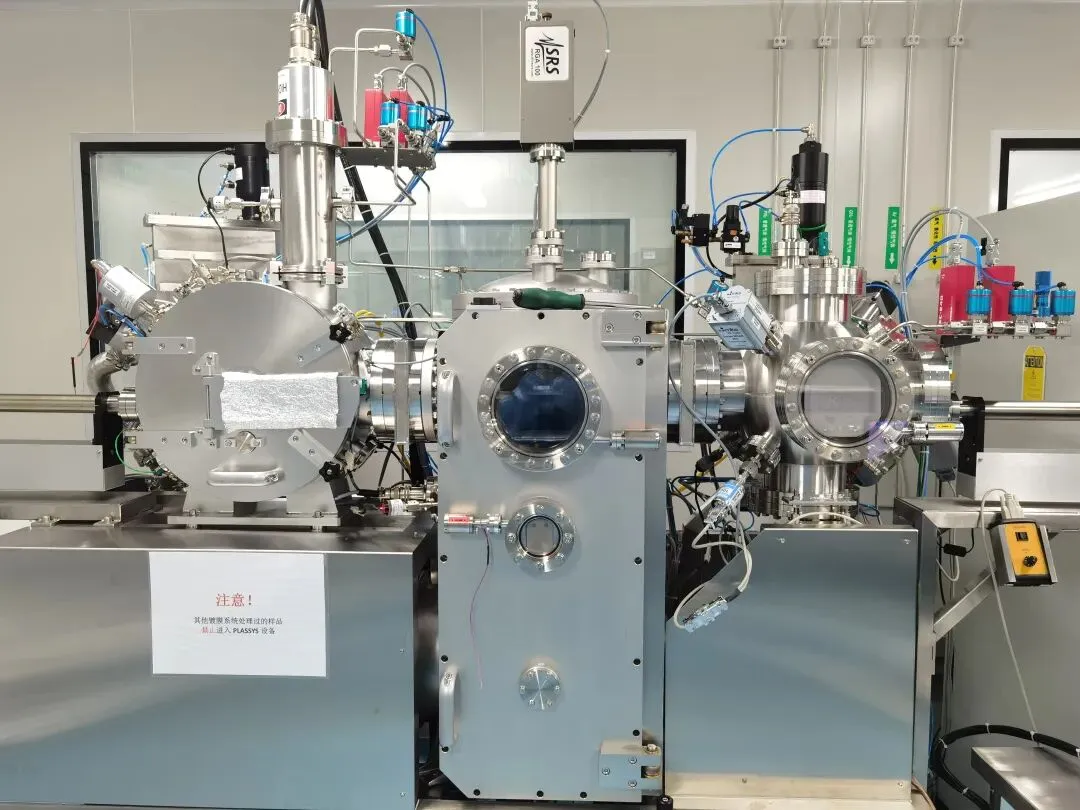

• 传输阀:长方形截面设计,用于晶圆在腔体间的传输,是多腔室系统的核心组件。

驱动方式与智能化趋势气动与电动驱动成为主流,气动驱动占比超85%,电动驱动则通过伺服电机实现更高精度控制。智能化阀门集成位置反馈、泄漏自检及IoT远程监控功能,适配工业4.0需求。例如,VAT Group的智能真空阀已实现远程故障诊断与自适应调节。

二、2026年发展态势:技术迭代与市场扩容

1. 全球市场:稳健增长,亚太成核心驱动力

据QYResearch数据,2026年全球精密半导体真空阀门市场规模预计达19.8亿美元,2026-2032年CAGR为4.7%。亚太地区因中国大陆、韩国及中国台湾的晶圆厂投资,占据全球48%的市场份额,成为增长引擎。中国市场规模预计达3.2亿美元,国产化率提升至38%。

2. 技术趋势:高性能、超洁净、集成化

• 超高真空技术:泄漏率向1×10⁻¹³Pa·m³/s迈进,寿命延长至15万次以上。例如,MKS Instruments的超高真空阀已应用于3nm制程。 • 超洁净设计:颗粒控制≤0.05μm,采用无油润滑与全金属密封,满足EUV光刻机需求。 • 模块化集成:阀门与传感器、控制器集成,形成智能真空模块,缩短设备调试周期。

3. 应用场景拓展:新兴技术催生新需求

• 第三代半导体:碳化硅、氮化镓材料加工需更高洁净度的真空环境,推动耐高温、耐腐蚀阀门需求。 • 量子计算:超低温(接近0K)环境需特殊阀门材料,如钛合金与陶瓷复合结构。 • 先进封装:3D封装与Chiplet技术需小型化、高密封性阀门,支持高密度互连。

三、国内外竞争格局:技术壁垒与国产替代

1. 全球市场:欧美日企业主导高端领域

• VAT Group:全球市占率超32%,产品覆盖超高真空阀、智能阀门,客户包括英特尔、台积电。2026年推出新一代电磁阀,响应时间缩短至10ms。

• Swagelok:以高品质流体系统产品著称,气动真空阀在半导体设备中渗透率达90%,2026年推出耐腐蚀型阀门,适用于钙钛矿光伏制造。

• MKS Instruments:提供集成化真空解决方案,2026年半导体行业营收占比达45%,其智能阀门已支持5nm以下制程。

2. 中国市场:本土企业加速突围

• 新莱应材:通过技术突破实现高真空阀国产化,2026年市占率提升至15%,客户涵盖中芯国际、长江存储。其智能真空阀已支持7nm制程,价格较进口产品低30%。

• 江苏神通:聚焦中低端市场,以成本优势快速渗透光伏、LED领域,2026年国产化率达40%。其角阀产品寿命延长至8万次,接近国际水平。 • 北方华创:整合真空阀与设备制造,提供一体化解决方案,2026年真空阀营收同比增长30%,客户包括华虹集团、粤芯半导体。

3. 竞争策略:技术、品牌与产业链整合

• 技术创新:北京科瑞研发干式真空泵,能耗降低35%,寿命延长至6万小时,已应用于中芯国际12英寸线。 • 品牌建设:上海仪电通过并购德国企业,形成完整真空系统产品线,树立高端形象,2026年真空阀营收突破1亿美元。 • 产业链协同:FITOK与长江存储合作开发定制化阀门,交付周期缩短至3周,支持28nm以下制程。

四、典型案例:真空阀如何改变半导体制造?

案例1:CVD工艺薄膜均匀性提升某知名半导体企业引入VAT高真空角阀后,反应室内气体分布均匀性提高25%,薄膜厚度误差从±3%降至±1%,产品良率提升18%,年节省成本超1500万美元。该阀门采用金属密封与智能压力控制,适配EUV光刻机需求。

案例2:蚀刻工艺精度跃升国内某12英寸晶圆厂采用智能真空阀,通过实时压力反馈系统,将蚀刻线条宽度误差从±0.3μm控制在±0.1μm以内,满足5nm制程需求。该阀门集成IoT模块,支持远程监控与预测性维护。

案例3:晶圆传输污染防控某先进封装厂优化传输阀控制策略,将晶圆暴露在大气中的时间从10秒缩短至3秒,颗粒污染率下降85%,年减少报废晶圆超3万片。该阀门采用无油润滑与全金属密封,支持3D封装需求。

五、未来展望:挑战与机遇并存

1. 机遇

• 政策支持:在“十五五”规划(2026-2030年)中,半导体设备自主可控被明确列为重点目标,真空阀国产化获资金与税收优惠,2026年本土企业研发投入同比增长40%。 • 市场需求:5G、AI、物联网驱动半导体产能扩张,2030年全球真空阀需求预计达50.5亿元。 • 技术融合:AI与大数据技术应用于阀门设计,优化密封结构与材料选择,缩短研发周期。

2. 挑战

• 技术壁垒:超高真空密封技术、智能化控制算法仍依赖国际企业,本土企业专利布局需加强。 • 供应链风险:高纯金属材料、精密加工设备进口受限,可能影响产能爬坡,2026年进口依赖度仍超60%。 • 标准认证:半导体行业对阀门性能、可靠性有严格标准(如SEMI、ISO),认证周期长、成本高,成为中小企业进入市场的障碍。

结语

2026年,半导体真空阀市场正经历技术迭代与产业重构的双重变革。从VAT Group的全球垄断到新莱应材的国产替代,从传统闸阀到智能IoT阀门,这一领域的技术突破与市场竞争深刻影响着半导体产业生态。对于从业者而言,把握超洁净、智能化趋势,深耕细分场景,构建产业链协同能力,将是未来竞争的关键。

、