供应链计划实务管理的发展,随数字化技术迭代、市场需求变化与企业管理升级不断演进,已从传统“经验驱动、局部管控、静态计划”的模式,转向数据驱动、全链路协同、动态智能的先进管理逻辑,同时呈现出清晰的行业发展趋势,成为企业供应链核心竞争力打造的关键方向。

▶ 核心先进管理逻辑

① 需求牵引的拉式计划逻辑:摒弃传统“以产定销”的推式计划模式,以终端需求洞察与精准预测为源头,反向拉动采购、生产、仓储、物流各环节计划制定,实现“需求牵引供应,供应匹配需求”的全链路供需平衡,从根源减少库存积压与缺货问题。

行业案例:某头部快消品企业摒弃传统大区批量生产模式,基于全国各终端门店的实时销售数据做需求预测,反向拉动区域工厂的小批量、多批次生产计划,同时联动物流端做精准补货计划,落地后成品库存积压减少60%,终端缺货率从15%降至3%,库存周转率提升至每年12次。

② 全链路一体化协同逻辑:打破企业内部采购、生产、销售、物流等部门的信息壁垒,同时打通与上下游供应商、经销商的计划协同通道,将分散的环节计划整合为一体化供应链计划,实现计划信息的实时共享、动作的同步联动,消除跨环节、跨主体的协同内耗。

行业案例:比亚迪动力电池工厂搭建全链路协同计划体系,打通生产、采购、物流及上游原材料供应商的计划数据,实现多工厂产能平衡与物料协同,落地后物料齐套率超95%,订单交付达成率稳定在97%以上,彻底解决此前因物料供应不及时导致的生产停工问题。

③ 数据驱动的精准决策逻辑:以全链路、全维度的真实业务数据为核心依据,替代传统的经验判断与主观决策,通过数据采集、清洗、分析挖掘供需规律、识别管理痛点、预判运营风险,让计划的制定、调整、优化均有数据支撑,提升计划精准度与决策科学性。

行业案例:某全球汽车底盘件供应商基于SAP S/4HANA Cloud系统,实时采集全球50万+供应商、1000万+物料的动态数据,通过数据建模分析供需规律,提前90天生成供应链风险热力图,台湾地震突发时,依托数据决策快速调配东南亚产能,将芯片交付延误从22周控制在6周,避免超1.2亿美元的客户违约金。

④ 效率与韧性平衡的稳健逻辑:改变传统“唯效率论”的单一管理导向,在提升供应链运营效率的同时,强化韧性建设,通过设置合理的安全库存、搭建多供应商备选体系、制定柔性生产计划等方式,缓冲市场波动、供应链异常等不确定性因素,实现效率提升与风险抵御的双向平衡。

行业案例:某头部医疗器械企业在优化物流配送效率、将常规订单交付周期缩短30%的同时,针对核心医用耗材搭建双供应商体系,并设置区域安全库存,在2024年某原材料供应商产能受限期间,快速切换备选供应商,保障了全国医院的耗材供应,未出现一次断供情况。

⑤ 闭环迭代的持续优化逻辑:建立“计划制定—执行落地—数据监控—偏差分析—策略优化—计划调整”的全闭环管理机制,以常态化的复盘与数据反馈为基础,持续优化计划流程、工具与方法,让供应链计划始终适配企业业务发展与市场环境变化,实现管理能力的螺旋式提升。

行业案例:星宇车灯搭建供应链计划闭环管理机制,每周对生产计划达成率、采购计划执行率等指标做数据复盘,针对计划偏差分析根因并优化流程,落地后主生产计划达成率从78%提升至96%,采购计划执行率从82%提升至95%,且指标能持续稳定在高位。

▶ 行业未来核心发展趋势

① 智能化技术深度融合应用:AI、机器学习、大数据分析、运筹优化等技术与供应链计划全流程深度结合,实现需求预测、生产排程、库存补货、物流调配等环节的自动化与智能化,替代人工重复性工作,同时提升复杂场景下的计划决策效率与精准度。

行业案例:广州松下压缩机落地国内首例AI计划排产项目,依托微优微科技的AI排产求解器,通过模拟训练与多目标KPI优化实现排产最优解,落地后生产换线效率提升40%,紧急订单排程响应时间从4小时压缩至30分钟,计划调整率下降50%;某汽车电池厂商通过AI算法融合300+变量做需求预测,预测准确率从72%提升至89%。

② 全链路数字化系统无缝集成:ERP、WMS、TMS、APS、SCM、Demand Plan等供应链管理系统实现深度打通与数据无缝流转,打破数据孤岛,构建统一的供应链计划数字化底座,实现从需求端到交付端的全链路数据实时采集、监控与共享,为计划管理提供实时、完整的数据支撑。

行业案例:某全球汽车电子企业打通APS、ERP、MES三大核心系统,实现生产计划、物料数据、车间执行数据的实时同步,落地后全球库存周转率提升40%,生产线平衡率从76%提升至92%,在制品库存下降35%;立讯精密搭建集成供应链计划平台,对接全链路数字化系统,实现订单履行全流程可视化,计划协同效率提升60%。

③ 供应链控制塔成为管理标配:以供应链控制塔为核心的协同管理平台广泛落地,整合全链路数据与计划信息,实现对供应链运营状态的实时监控、异常事件的自动预警、问题的快速定位与全局化决策,让供应链计划管理从“被动响应”转向“主动预判”。

行业案例:某全球轮胎企业搭建供应链控制塔,整合全球生产、物流、库存数据,实现跨境运输的实时监控,当港口拥堵、台风等异常发生时,系统自动触发备用路线并重新计算交付时间,落地后跨境运输延误率下降70%,物流成本下降31%,碳排放减少28%;某线束厂商通过控制塔实现供应商风险的实时预警,断供风险下降83%。

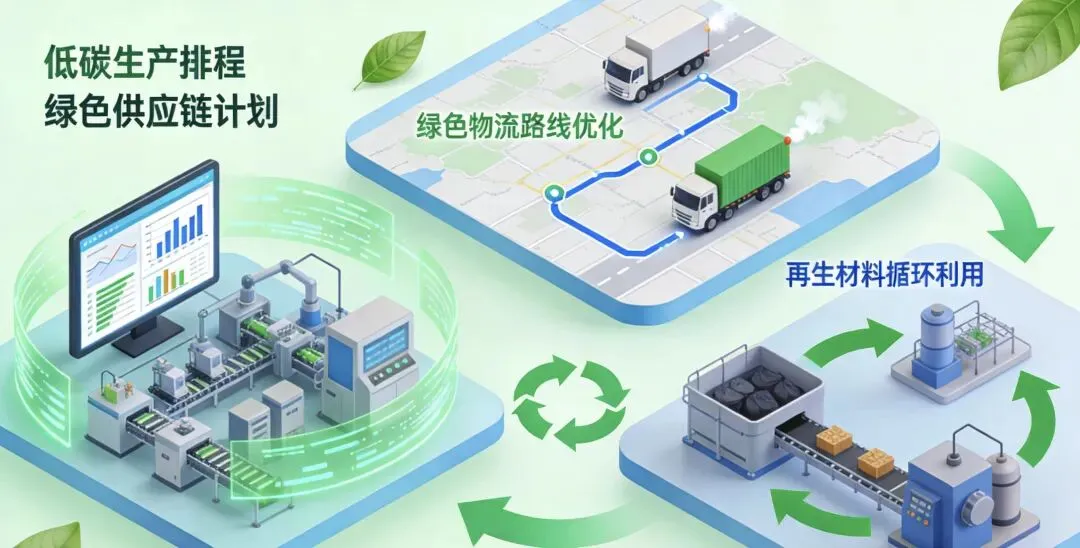

④ 绿色低碳计划体系落地深化:绿色发展成为供应链管理的核心考量因素,企业将低碳环保要求融入计划全流程,通过优化物流运输路线、减少库存冗余、推广绿色包装、规划低碳生产排程等计划动作,降低供应链运营的碳排放,实现经济效益与环境效益的协同发展。

行业案例:吉利汽车以“全价值链降碳”为核心搭建绿色供应链计划体系,从供应端的绿色材料采购、制造端的低碳生产排程,到物流端的绿色运输规划全流程融入降碳要求,推动供应链伙伴共同减碳,2025年供应链碳排放较2023年下降22%;金发科技通过绿色供应链计划布局再生塑料产业链,年处理环境友好型产品超230万吨,推动上下游企业实现塑料循环利用,大幅降低产业链碳排放。

⑤ 柔性与敏捷化计划能力升级:面对市场需求的个性化、碎片化、短周期趋势,供应链计划向柔性化、敏捷化转型,通过小批量、多批次的生产计划制定、分布式的库存布局计划、快速响应的订单排程计划,提升企业对市场需求变化的快速适配能力,满足终端个性化需求。

行业案例:某新能源车企搭建柔性生产计划体系,支持同一条生产线实现多款车型的混线生产,小批量定制化订单的生产周期从45天压缩至15天,能快速响应市场的个性化配置需求;某家居企业通过分布式库存布局计划,在全国设立20个区域仓,落地后终端定制化订单的交付周期从20天缩短至7天,客户满意度提升25%。

⑥ 供应链生态化协同计划发展:供应链计划的协同范围从企业内部与直接上下游,延伸至整个供应链生态,企业与供应商、经销商、物流商、服务商建立深度的计划协同机制,实现需求、库存、生产、物流等信息的实时共享与计划联动,打造共生共赢、高效协同的供应链生态体系。

行业案例:BCI Group打造零碳数字基建供应链生态,联合风光储供应商、物流商、施工方建立全生态计划协同机制,实现绿电供应、基建施工、数字算力的计划联动,落地后数据中心PUE达1.2,实现100%绿电供应,25年项目周期内累计减少碳排放超7000万吨;运达能源通过“算力+绿电”融合搭建能源供应链生态,与全球风电项目合作方、绿电采购方协同制定计划,成功落地沙特1800 MW风电项目,推动全球绿电供应链的协同发展。

⑦ 精益化与智能化融合的计划优化:将精益管理的“消除浪费、持续改善”理念与智能化技术结合,通过精益化流程梳理减少计划管理中的冗余环节,同时借助智能化工具实现精益化策略的精准落地,让供应链计划在“精益化提效”与“智能化赋能”的双重作用下,实现管理效能的最大化。

行业案例:某汽车刹车片厂商通过精益化流程梳理,剔除计划制定中的3个冗余审批环节,同时搭配智能排产系统实现计划自动制定,落地后订单交付及时率从58%提升至89%,计划制定效率提升70%;海尔集团将精益管理与智能供应链计划结合,通过消除库存、物流环节的浪费,同时借助智能化补货系统实现精准补货,落地后供应链运营成本率下降18%,库存周转率提升50%。

▶ 企业落地先进逻辑与趋势的核心实施要点

① 先夯基础后谋升级:优先梳理并标准化企业内部供应链流程,规范数据采集口径与管理体系,搭建跨部门协同机制,夯实流程、数据、组织三大基础,再逐步引入数字化、智能化工具,避免基础薄弱导致的技术落地失效。

行业案例:某中小汽配企业计划引入APS系统,先花6个月梳理并标准化生产、采购流程,统一物料、供应商数据口径,搭建跨部门计划协同小组,再落地APS系统,系统上线后一次成功,主生产计划达成率从65%提升至90%;反观某家电企业未夯实基础直接上线智能计划系统,因数据混乱、流程不规范,系统上线后无法正常使用,最终耗费大量成本重新梳理基础工作。

② 以业务痛点为核心导向:先进逻辑落地与技术升级均围绕企业核心业务痛点展开,拒绝“为数字化而数字化、为智能化而智能化”的形式化操作,确保每一项管理优化与技术应用都能解决实际问题、创造实际价值。

行业案例:某化工企业核心痛点是采购计划执行率低、生产缺料停工,围绕该痛点搭建供应商协同计划体系,而非盲目引入全流程智能系统,落地后采购计划执行率从80%提升至95%,生产缺料停工次数从每月5次降至0次,直接减少停工损失超200万元/月。

③ 分层级推进逐步落地:采用“试点先行、逐步推广”的方式,先在企业内部某一业务板块、产品线或区域市场落地先进管理逻辑与技术,验证落地效果并积累经验后,再逐步向全企业、全供应链推广,降低落地风险。

行业案例:某快消品企业计划落地拉式计划逻辑,先在饮料产品线做试点,验证落地效果后再推广至休闲食品、乳制品产品线,试点阶段饮料产品线库存积压减少50%,缺货率降至2%,推广后全公司库存周转率提升40%,且落地过程未出现任何运营波动。

④ 同步打造专业人才团队:通过内部培训、外部引进等方式,提升供应链管理人员的数字化操作能力、先进管理理念认知与跨主体协同能力,打造一支既懂供应链业务、又懂数字化技术的专业人才团队,为先进逻辑与趋势的落地提供人才支撑。

行业案例:博世集团为落地智能供应链计划体系,对内开展数字化工具、先进计划逻辑的系列培训,对外引进供应链数字化专业人才,组建专属的供应链计划数字化团队,落地后各项指标提升效果显著且能持续优化;某制造企业仅引入技术未培养人才,系统上线后员工操作不熟练,最终计划精准度提升效果仅达预期的30%。

⑤ 建立常态化的复盘与优化机制:针对先进逻辑与技术的落地效果,建立常态化的复盘评估机制,通过数据指标衡量落地成效,及时发现落地过程中的问题并优化调整,确保先进逻辑与趋势能持续适配企业发展与市场变化。

行业案例:富士康集团针对供应链计划智能化落地效果,建立每日数据监控、每周复盘、每月优化的机制,针对落地中的问题及时调整策略,落地后需求预测准确率从68%提升至86%,且仍在持续提升;某电子企业落地先进计划逻辑后未做复盘,市场需求变化后计划体系未及时调整,3个月后库存积压问题再次出现。