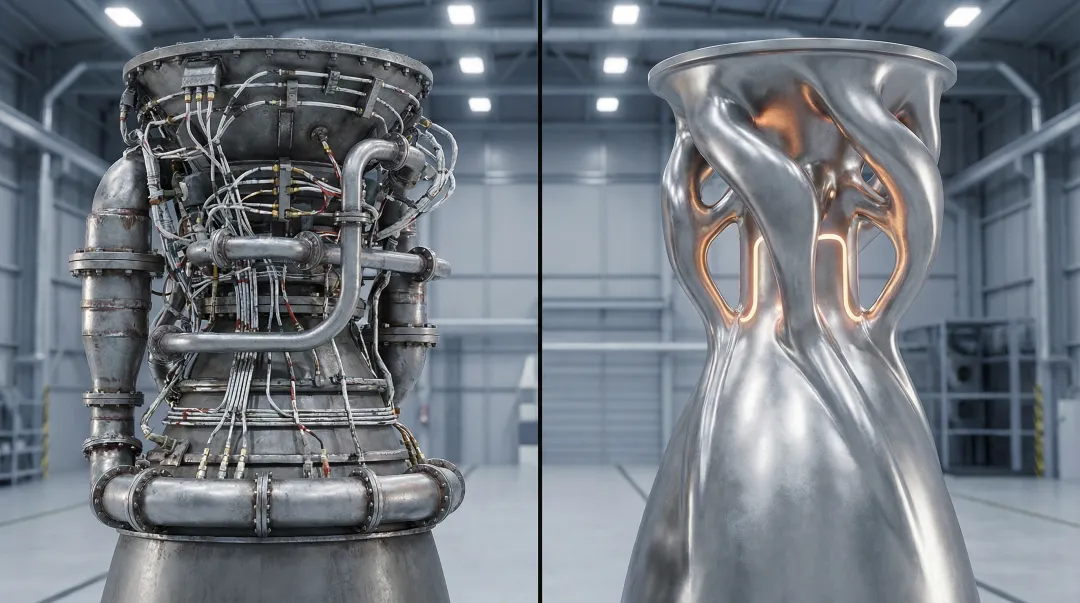

在航天爱好者与工程专家的视野中,SpaceX最新一代“猛禽3”(Raptor 3)发动机的亮相,无疑是一次极具冲击力的视觉革命。如果将其与前辈“梅林”(Merlin)发动机放在一起对比,你会发现一种近乎科幻的进化:梅林发动机表面布满了密密麻麻、如同血管般的外部管线、传感器导线和繁杂的连接件,呈现出一种典型的传统工业机械感;而猛禽3则显得异常光滑,整台发动机呈现出一种高度集成的金属躯体。

这种视觉上的减法,并非审美上的选择,而是航天制造逻辑从“制造驱动”向“设计驱动”跨越的必然结果。在这个进程中,3D打印(增材制造)已从“实验室的补充手段”转变为决定火箭性能上限的底层逻辑。

第一部分:范式转移,全球航天制造的两条演进路径

在传统的制造逻辑下,工程师的设计必须向加工工艺妥协。由于减材制造(如铣削、车削)或传统铸造的几何限制,复杂的流体通道必须由外部管路连接,而为了固定这些管路,又需要成百上千个紧固件和支撑件。这种模式被称为“制造驱动设计”,其代价是重量增加、系统冗余以及数以千计的潜在泄漏点。

而以3D打印为核心的DfAM(Design for Additive Manufacturing,增材制造设计思维)彻底打破了这一枷锁。当前的全球航天增材制造领域,正处于一个群雄逐鹿的技术转折点。根据其技术逻辑和应用目标的差异,演化出了两条截然不同但又互补的战略路径。

1. 系统集成派(SLM):极致性能的“外科手术”

以SpaceX为代表的领军企业,主要采用激光选区熔化(SLM/LPBF)技术。这种工艺使用高能激光束扫描金属粉末床,精度极高(层厚仅为0.1-0.2mm),能够制造出表面光洁、内部结构极其复杂的零部件。

SpaceX的逻辑是“消灭零件与无管路化”。在猛禽3的设计中,SLM技术被用来实现极致的系统集成。通过将燃料和氧气的副流道内部化,原本需要外部软管连接的压力传感器和控制阀门,现在直接融合在泵体和燃烧室的壁板中。这种一体成型技术通过减少成百上千个潜在泄漏点,让发动机能够承受更高频次的可重复使用点火压力。

2. 规模生产派(WAAM):软件定义的“钢铁洪流”

与SpaceX专注核心部件不同,以Relativity Space为代表的初创公司则试图用3D打印制造“整支火箭”。他们采用的是电弧增材制造(WAAM)技术,这种工艺类似于用巨大的机械臂进行自动化焊接。

其核心逻辑是“软件定义工厂”。WAAM路径下,只需修改程序代码,机械臂就能在数周内打印出新的机身。尽管在精度上不如SLM,但它在尺寸与制造速度上具有压倒性优势,旨在通过牺牲一定的表面精度(由后处理解决),换取极致的制造自动化。

表1:SLM 与 WAAM 的关键指标对比

第二部分:硬件与材料的“暴力美学”,中国的第一梯队实力

在全球航天增材制造的版图中,中国是一个极具竞争力的“重量级选手”。当欧美企业在设计思维(DfAM)上先行一步时,中国则凭借强大的工程落地能力,在硬件设备与材料科学上展现出了世界领先的“肌肉”。

在硬件端,中国已在SLM设备的大型化上进入“无人区”。激光选区熔化技术由于受到激光拼接精度和风场控制的限制,长期以来难以实现大尺寸化。然而,中国企业如铂力特、易加增材等,已相继推出1.2米级甚至2米级的多激光联动设备。

以易加增材的M2050为例,这种具备64束激光联动能力的“制造巨兽”,让超大推力的火箭发动机推力室、一体化喷管的成型不再受尺寸掣肘。在单体构件的“打印规模”和多激光协同效率上,中国设备已具备极强的防御性技术护城河,这为制造大型液氧甲烷发动机的核心部件提供了物理基础。

在材料端,中国实现了高强高导铜合金的底层突围。液体火箭发动机的核心——燃烧室,需要承受极高的热流密度。中国在高性能铜合金粉末及其打印工艺上的突破,解决了散热与强度的矛盾。这意味着我们不仅能打印出“大件”,还能保证这些构件在极端高温高压下不发生失效,为国产可重复使用火箭的研制奠定了坚实的材料物质基础。

可以客观地评价:中国航天3D打印目前处于“硬件规模领先,设计软件追赶”的阶段。 我们不缺“好工具”(大尺寸设备),也不缺“好木材”(高性能材料),正在攻克的是如何通过软件和算法画出更高效、更集成的“好图纸”。

第三部分:从“零件”到“系统”,DfAM 的深度追赶

尽管硬件强悍,但必须承认,我们在以增材制造为核心的系统重新设计(DfAM)理念上,仍处于从“模仿”向“原生设计”的跨越期。

表2:航天增材制造的设计演进阶段

深度观察:中国目前大多数航天器设计仍保留了较多的外部连接件。从“打印一个复杂的零件来替代旧零件”,转向“通过重新设计消灭几十个零件”,是下一阶段竞争的核心。

这种转变不仅仅是软件或算法的更新,更是工程文化的重塑。令人欣喜的是,这种范式转移正在中国商业航天领域快速发生。蓝箭航天、深蓝航天等企业,已经开始尝试将发动机的涡轮泵壳体、离心轮、燃气发生器等85%以上的部件进行一体化成型。这种集成设计使制造周期从传统工艺的数月压缩至数周。

通过仿真驱动设计,中国工程师正试图在微米级的粉末堆叠中,重构火箭发动机的“内部血脉”。随着国产设备多激光拼接精度的提升,我们正在快速补齐DfAM软件层面的短板。

第四部分:工业化跨越,构建低成本空间运输体系

展望未来5-10年,航天3D打印将经历从“特种实验室技术”向“规模工业化生产”的战略转型。这一进程将由需求端的规模化催化与供给端的前瞻技术突破共同驱动。

1. 商业航天的规模化需求

以“千帆星座”为代表的低轨卫星互联网计划涉及数万颗卫星的交付。传统制造模式难以支撑这种量级的轻量化与结构一体化需求。3D打印通过“设计即制造”的模式,将数百个卫星零部件整合成极少数集成件,不仅显著减重以降低发射成本,更将制造效率提升到了工业量级。

2. 市场规模与增长斜率

根据行业测算,全球航天3D打印市场预计将以约20%的年均复合增长率(CAGR)跃升,到2035年规模或突破170亿美元。中国市场受益于商业航天政策红利,其增长斜率将更为陡峭,预计2026年相关产业规模即有望突破千亿人民币。

3. 前瞻技术驱动的未来图景

航天3D打印的技术前沿正向深空与微观监控领域延伸,解决“制造边界”与“质量信任”两大难题。

多材料梯度打印:实现在单一构件中集成不同性能的金属(如耐高温合金与高导热铜),优化热端部件的极端服役性能。 AI质量监控与数字孪生:引入计算机视觉与声学监测,实时识别熔池微小缺陷。通过AI对每一层打印数据进行审定,实现“边打印边取证”,解决航天级部件的适航验证难题。 空间轨道原位制造:在空间站或月球基地,利用微重力环境直接打印超大型结构件,摆脱火箭整流罩对构件尺寸的限制。

结语:行业启示

航天3D打印的演进史,本质上是人类对复杂系统控制能力的进化史。从SpaceX的视觉减法中,我们应读出的是:增材制造的终极价值不在于“更快地造出旧东西”,而在于“造出以前造不出的新系统”。

对于中国航天而言,硬件上的规模优势已经为我们赢得了宝贵的“入场券”。下一阶段的关键在于,如何利用这些“巨型打印机”进行深度的设计重构。当我们的设计逻辑真正从“零件思维”转向“系统思维”,3D打印将不再仅仅是制造手段,而是重构太空经济成本结构的底层底牌。

在通往星辰大海的征途中,制造模式将从“拼装”进化为“生长”。谁能最先掌握这种“生长”的密码,谁就能在未来的大航天时代掌握成本与性能的绝对主动权。

*本文依据网络搜集数据整理,由AI工具辅助完成

All rights reserved. Copyright © 2026