在电子产品追求极致轻薄、能源设备迈向超高功率、运算速度不断逼近物理极限的今天,热管理技术成为了影响技术可行性与产品竞争力的重要因素。导热材料,作为热管理体系的核心媒介,其性能的每一次微小突破,都可能为整个应用领域打开全新的性能天花板。本文将聚焦消费电子、新能源汽车、5G/人工智能基础设施等高增长赛道,深入剖析这些前沿领域因技术演进与场景深化,正对导热材料提出哪些超越传统的苛刻需求?

在技术快速迭代的背景下新能源汽车的热管理系统需要应对电池、电机电控和充电系统的多重挑战,同时面向大规模汽车工业,在确保安全和性能前提下,新能源领域导热材料对成本控制极其严格。

当前,800V高压快充已成为解决“充电焦虑”的主流方案,充电桩功率也高达350kW以上,

但在如此高压、高功率平台下,导热材料的性能要求不仅限于“导热好”,更是全方位的升级:

·导热与耐温性:超充桩的电源模块具有产生瞬时高热流密度的特点,因此,导热材料需能满足快速散热的需求,导热系数需达到5-12W/(m·K),且需在-40℃至200℃的宽温度范围内保证不失效,以确保热量及时散发,维持充电桩稳定运行。

·耐高压与绝缘:在高压系统中逆变器的高频开关产生的电压尖峰极高,在绕组绝缘层内部易产生电晕放电,因此导热材料必须具备更强的绝缘和耐高压击穿能力,以防止电弧和短路。

·长期可靠性:充电桩作为户外设备,材料还需耐受日晒雨淋、冷热冲击等严苛环境条件。

驱动电机是电动汽车的核心部件之一,高效率、宽调速、高密度是当前驱动电机的研究热点,但温度过高时,驱动电机的效率和寿命会明显下降,因此,对用于电机、电控的导热材料也提出了如下要求:

·应对局部极端高温:电机控制器中的IGBT模块是主要热源,其芯片结温可能非常高,尤其是SiC基IGBT模组,贴合于IGBT的导热材料往往要求短时耐温≥300℃,长期耐温≥200℃,同时还必须能快速将热量从芯片传递到散热器,对导热率的极限要求很高,硅基IGBT导热系数要求通常为2-5W/(mK),SiC基IGBT导热系数要求则通常为5-15W/(mK)

·绝缘:与超充桩一样,电机电控系统工作电压高,导热材料必须具备卓越且稳定的电气绝缘性能,防止高压击穿或漏电。导热绝缘片、高绝缘灌封胶是典型方案。

·耐候与可靠性:电机所用导热材料除了会受到冷热冲击外,还需承受剧烈振动,同时还可能接触冷却液和润滑油的环境,因此对材料的机械性能和化学稳定性要求苛刻。

电池系统导热设计的关键在于将数百甚至数千节电芯产生的热量快速、均匀地导出,其核心挑战是防止局部过热引发连锁热失控。

·导热与均温性:灌封整个电源模块或关键元器件的导热灌封胶,往往要求导热系数在0.5-2W/(m·K);填充在电芯与冷却板/冷管之间、模组与壳体之间的TIM材料的导热系数则要求往往在1-5W/(m·K),且需在长期循环下耐-40~125℃冷热冲击。而需要注意的事,由于温差会加剧电池组的不均衡老化,理想的电池导热方案不仅要散热快,更要保证电芯间温差最小化,因此对均温性也提出了很高要求。

·轻量化:有助于降低电池包整体重量,提升能量密度和续航里程。

·阻燃性:为能有效防止材料在遇到火源时迅速燃烧并蔓延,为电池系统提供基本的防火保护,当前新能源电池用导热材料的阻燃要求需达到UL94V-0级或GB8624A2级认证,部分场景可能需满足EN45545-2R22/R23(轨道交通)等国际标准,即材料在垂直燃烧测试中,燃烧时间不超过30秒,且且燃烧后材料自身不持续燃烧或滴落物不引发二次燃烧,氢氧化铝、硅微粉等填料则能够满足要求,且兼具低成本和轻量化的优点。

·绝缘性能:要求大于5kV/mm,有效隔离高压电芯与接地冷却系统,防止短路。

·力学性能:要求具有低硬度、高回弹率,保证界面长期贴合。

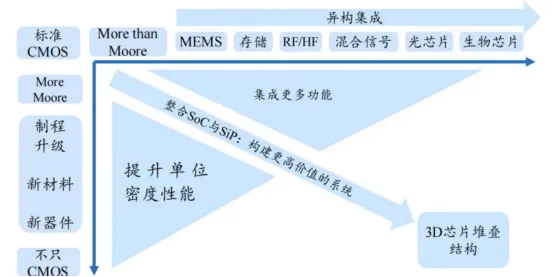

与传统数据中心以数据存储和通用计算为主的功用不同,AI数据中心专注于AI模型训练和推理,承担着大规模并行计算任务,需采取高密度异构计算,功耗极高且集中,单机柜功耗可达30-132kW,传统以风冷为主的机房、机柜级环境制冷显然已无法满足需求,亟需芯片级散热技术,核心要求如下:

AI芯片封装趋势(来源:网络)

AI芯片(如GPU)的热设计功耗(TDP)已突破1000W,并在向2000W迈进。这就要求导热界面材料具备极高的导热系数,通常要求>10W/m·K,甚至更高,相变材料、液态金属(如镓基合金热导率高达73W/(m·K))等新型材料的导热系数可达传统硅脂的数倍至数十倍,或开始替代传统导热膏,成为高端AI服务器的标配。

数据中心要求7x24小时不间断运行,散热系统需稳定工作数年。材料必须抗泵出效应(在冷热循环下被挤出接触面)、抗干涸,因此,服务器CPU/GPU上的高耐久导热膏和导热垫片,其寿命需是消费电子级别的数倍以上,同时随着AI服务器散热进入液冷时代,导热材料还必须能够长期耐冷却液(如电子氟化液)的侵蚀。

智能手机、笔记本电脑等消费电子是导热材料最重要的应用领域,这一需求主要由两大趋势驱动:一是设备持续“轻薄化”与“高度集成化”,导致内部空间日趋紧凑;二是从5G手机到AI笔记本,设备功耗不断攀升。因此消费电子对导热界面材料提出的核心需求是高效导热、轻薄柔性和稳定可靠。

1、高效导热:在消费电子领域,普通应用的热导率要求1-3W/(m·K),中高端产品则要求5-8W/(m·K),高性能芯片/服务器要求则需10-16W/(m·K)或更高

2、轻薄柔性:现代消费电子产品内部是高度集成化的精密堆叠结构,芯片、电池、屏幕、摄像头等组件紧密排列,同时手机、平板、笔记本电脑、智能穿戴设备等产品不断追求更薄、更轻的机身,甚至向折叠形态发展,这就要求导热材料必须在设备内部近乎“零”冗余的极限空间内高效工作。目前,高端消费电子已采用石墨片、石墨烯散热膜等作为导热界面材料,厚度可低至0.01mm,并具有重量轻、可折叠的优点。

3、透波:为保障毫米波信号零衰减传输,5G毫米波天线、RF射频模块与屏蔽罩之间的导热材料需具备透波功能。氮化硼散热膜的介电常数小于4.5,5G毫米波穿透率>95%,能够很好的满足需求。

4、成本把控:消费电子市场竞争激烈,成本控制至关重要。导热材料需在性能和成本之间找到平衡,既要满足散热需求,又要控制材料成本和加工成本,以适应不同价位产品的市场需求。

消费电子、新能源汽车与AI数据中心三大高增长赛道,正以前所未有的严苛与多样化的需求,驱动着导热材料技术的革新与突破。这些需求不仅体现在对极高导热系数的追求,更扩展到对电气绝缘、机械柔韧、环境耐受、轻量化及长期可靠性等多维性能和成本管控的综合性要求。比如,新能源汽车领域侧重安全性与可靠性,AI数据中心则需满足超高效散热及耐久性,而消费电子领域则侧重轻薄化、柔性化需求,因此对于上游企业来说,能否开发出同时满足高效热管理、系统安全稳定及规模化应用需求的材料解决方案,将成为相关产业突破热瓶颈、释放终极性能的关键所在,也决定了企业在下一代技术竞争中的核心地位。

互动话题:

在本文探讨的几大高增长赛道中,您认为哪个领域对导热材料提出的挑战最为严峻,或最具革命性机遇?在您所处的行业或观察中,是否也遇到了独特的“热管理”难题?欢迎留言分享您的见解~

粉体圈Corange整理

参会请联系:李幸萍 手机:13168670536(微信同号)

产品推广、企业宣传报道、会员服务 请联系:张祖玲 18666974612

查看2026年全国导热粉体材料创新发展论坛(第6届)详情,请点击文末“阅读原文”!

查看2026年全国导热粉体材料创新发展论坛(第6届)详情,请点击文末“阅读原文”!

参会请联系:李幸萍 手机:13168670536(微信同号)

产品推广、企业宣传报道、会员服务 请联系:张祖玲 18666974612

查看2026年全国导热粉体材料创新发展论坛(第6届)详情,请点击文末“阅读原文”!

查看2026年全国导热粉体材料创新发展论坛(第6届)详情,请点击文末“阅读原文”!

产品推广、企业宣传报道、会员服务 请联系:张祖玲 18666974612

查看2026年全国导热粉体材料创新发展论坛(第6届)详情,请点击文末“阅读原文”!

查看2026年全国导热粉体材料创新发展论坛(第6届)详情,请点击文末“阅读原文”!

产品推广、企业宣传报道、会员服务 请联系:张祖玲 18666974612

请联系:张祖玲 18666974612