为加快推动制造业数字化转型,引导企业学习借鉴成功案例和先进经验,结合实际运用,制定切实可行的数字化转型方案,提升企业综合实力,市工信局开设“制造业数字化转型典型案例”专栏,分期详解案例转型具体做法,为更多企业提供清晰可行的转型路径与方法参考。

内蒙古伊泰化工有限责任公司:基于PID+APC+RTO全流程一体化控制的煤化工生产数字化转型实践

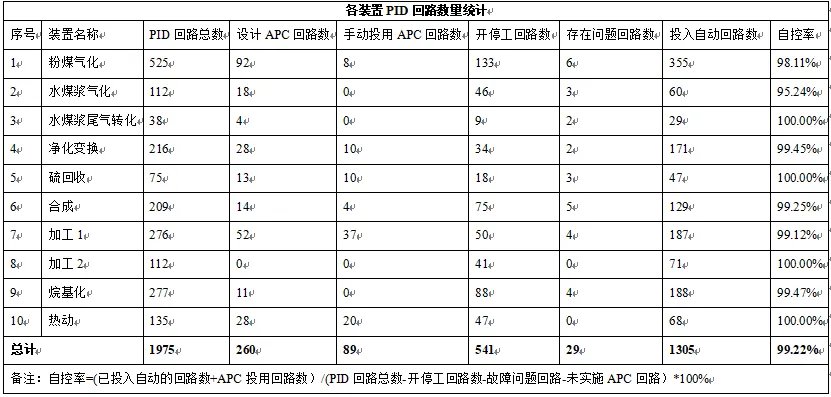

案例摘要:为响应石化化工行业数字化转型政策要求,解决煤化工装置自控率低、操作依赖人工、多参数干扰、效益优化不足等问题,伊泰化工实施PID整定+APC先进控制+RTO实时优化全流程一体化控制系统建设。通过软硬件部署、机理模型开发、系统闭环联动,实现装置自控率提升至99.22%,有效气产量、产品收率显著提高,能耗大幅降低,年创效益超2689万元,同时强化本质安全,为煤化工行业数字化转型提供可复制方案

一、案例背景

内蒙古伊泰化工有限责任公司是一家以煤化工为主业的大型企业,聚焦水煤浆气化、粉煤气化、变换净化、费托合成、加氢精制等核心业务,致力于打造绿色、智能、高效的现代化工生产基地。公司生产规模位居行业前列,产品覆盖油品、化工原料等多个品类,是自治区煤化工行业高质量发展的标杆企业之一。为响应国家数字化转型战略,公司以技术创新为驱动,着力推进生产过程智能化升级,构建全流程一体化控制体系。

在项目实施前,公司面临多重业务痛点:一是生产装置自控率仅65%,部分回路投用后波动较大,关键操作依赖人员经验,难以适应原料性质、装置负荷频繁变化的动态生产场景;二是全厂工况复杂,装置间协调优化不足,多参数相互干扰,无法实现卡边操作;三是缺乏基于经济效益和市场价格变化的实时优化机制,生产调整依赖管理人员经验测算,效益潜力未充分释放;四是政策层面要求石化煤化工企业主要生产装置自控率达到95%以上,推进全流程自动化改造成为硬性要求。为解决上述问题,公司确立转型目标:通过搭建PID+APC+RTO全流程一体化控制系统,实现装置自控率≥99%,提升有效气产量、产品收率,降低能耗和操作风险,最终达成“机械化换人、自动化减人、智能化无人”的发展目标。

二、具体举措

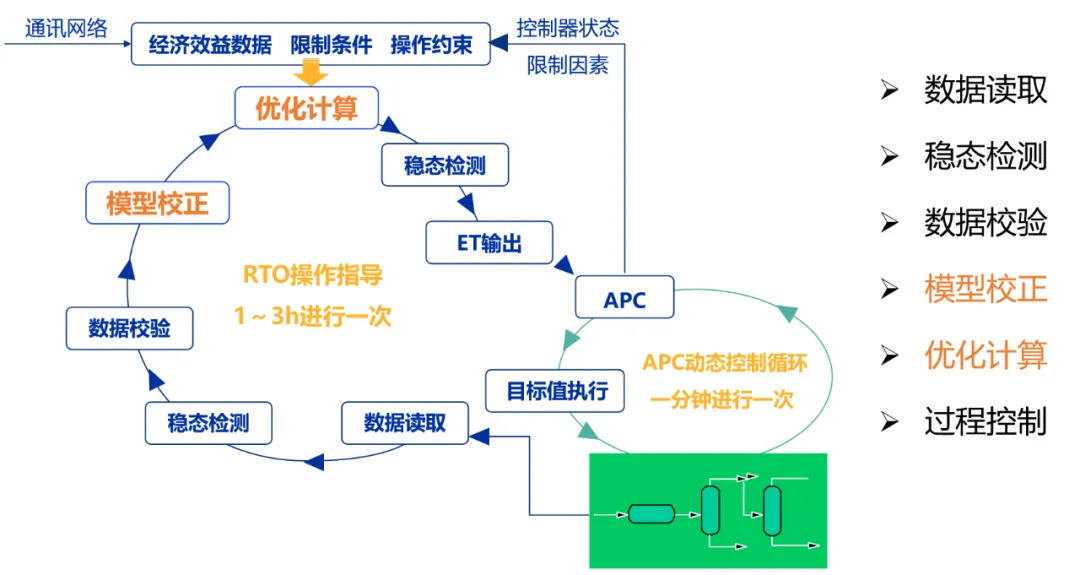

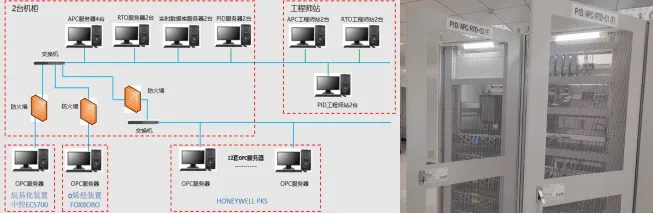

1.软硬件部署与网络架构搭建:设计并部署全流程控制优化网络架构,配置PID服务器2台、APC服务器4台、RTO服务器2台、实时数据库服务器2台,以及工程师站、OPC服务器等配套设备,通过交换机、防火墙实现与HONEYWELLPKS、中控ECS700等现有DCS系统的安全互联,构建稳定可靠的硬件基础。

网络架构及硬件部署

2.PID整定优化:针对水煤浆气化、粉煤气化、变换净化等10大装置共1975个PID回路,开展全面整定工作,解决回路波动大、控制效果差的问题,为后续先进控制和实时优化奠定基础。

3.APC先进控制器开发:基于中控技术APC-Suite软件,结合各装置工艺特点,开发25个APC控制器,覆盖被控回路(CV)161个、操作回路(MV)137个。采用模型预测控制(MPC)、自适应控制等策略,解决复杂工况下多参数耦合干扰问题,实现装置平稳运行。例如,在粉煤气化装置开发尾气处理、气化炉温度控制等控制器,在净化装置开发低温甲醇洗、酸性器控制等模块。

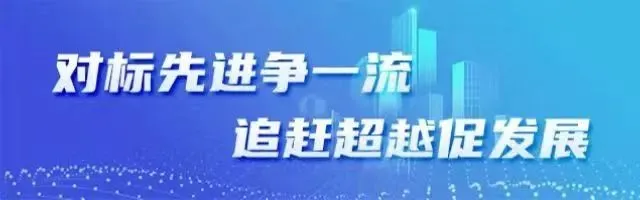

4.RTO实时优化系统开发:采用基于联立方程(EO)的严格机理流程模拟软件APEX,构建各装置机理模型,通过InPlantRTO实时优化平台实现与APC系统闭环联动。RTO每1-3小时进行一次优化计算,基于原料性质、市场价格等数据,输出最优操作指导,APC系统每分钟执行一次动态控制,确保优化目标落地。

5.系统集成与调试:完成PID、APC、RTO与DCS、实时数据库的深度集成,开发统一的DCS操作画面,实现控制参数、优化目标、运行状态的可视化监控。通过分阶段调试(2024年1-12月),完成各装置系统上线、培训及效果考核,确保系统稳定投用。

三、应用成效

1.控制效能显著提升:全厂PID自控率从65%提升至99.22%,其中水煤浆尾气转化、硫回收、加工等装置自控率达到100%,装置运行平稳率提升至96.81%,大幅减少人工干预和误操作,降低工艺安全事件发生率。

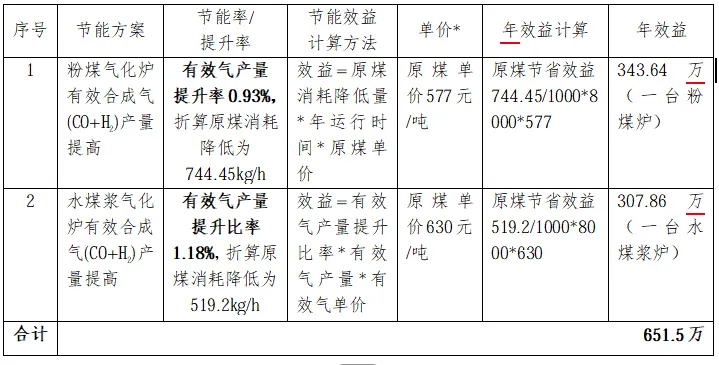

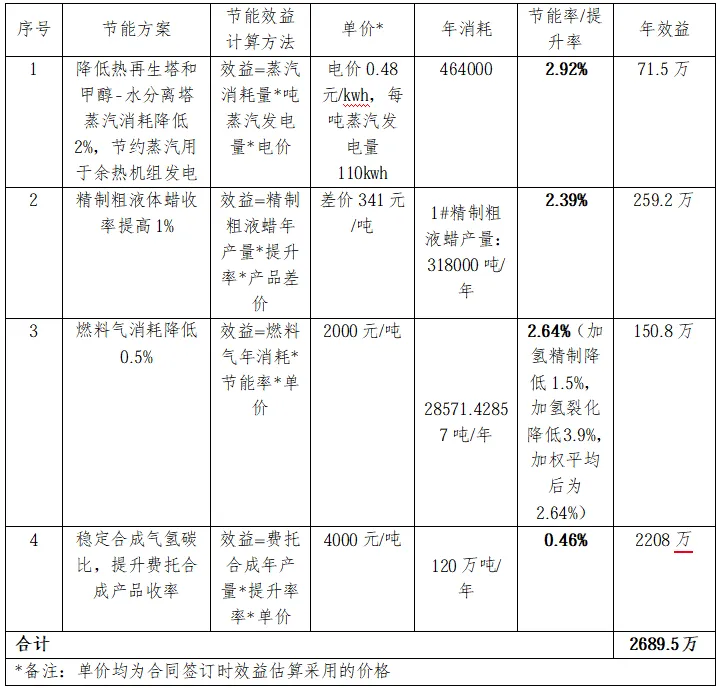

2.生产效益持续增长:量化指标全面超额完成目标:1#粉煤气化炉有效气产量提升0.93%,水煤浆气化C炉提升1.18%;净化装置蒸汽消耗降低2.92%;费托合成产品收率提升0.46%;加工精制粗液体蜡收率提高2.39%;加氢精制加热炉燃料气消耗降低1.5%,加氢裂化降低3.9%。

3.经济收益稳步增长:通过产量提升、能耗降低实现年综合效益2689.5万元,其中原煤节省效益651.5万元,蒸汽节能及发电效益71.5万元,产品收率提升效益259.2万元,燃料气节省效益150.8万元,费托合成产品增收2208万元,投资回报周期短,效益显著。

4.安全与合规水平提升:实现高危工艺自动化控制全覆盖,减少人员与危险岗位接触,本质安全水平大幅提升;满足“十四五”石化化工行业数字化转型政策要求,自控率远超95%的政策标准,顺利通过安全专项整治“清零”行动验收。

四、经验启示

本案例的核心经验在于构建“PID整定筑基+APC平稳控制+RTO效益优化”的全流程一体化模式,通过机理模型与实时数据的深度融合,实现从“稳定运行”到“最优运行”的跨越。该模式不依赖单一技术突破,而是强调软硬件协同、多系统闭环联动,适用于煤化工、石化等流程工业领域。其可复制性在于:立足行业共性痛点,以政策为导向,以效益为目标,通过模块化部署、分阶段实施降低转型风险,为同类企业数字化转型提供了清晰的路径参考。

往期回顾

01

02

03