随着环保体系对含氟表面活性剂,特别是全氟和多氟烷基物质(PFAS)及其代表性物质全氟辛酸(PFOA)的监管压力不断增加,传统PTFE(特氟龙)市场面临结构性限制,需求增长正在决定性地向包括5G通信、半导体制造、新能源系统和高端医疗设备等新兴战略产业转移。上述产业背景下,PTFE企业面临的最大挑战在于:必须掌握高性能和特定应用的粉末合成和加工技术,同时解决整个产品生命周期的环境合规性问题。

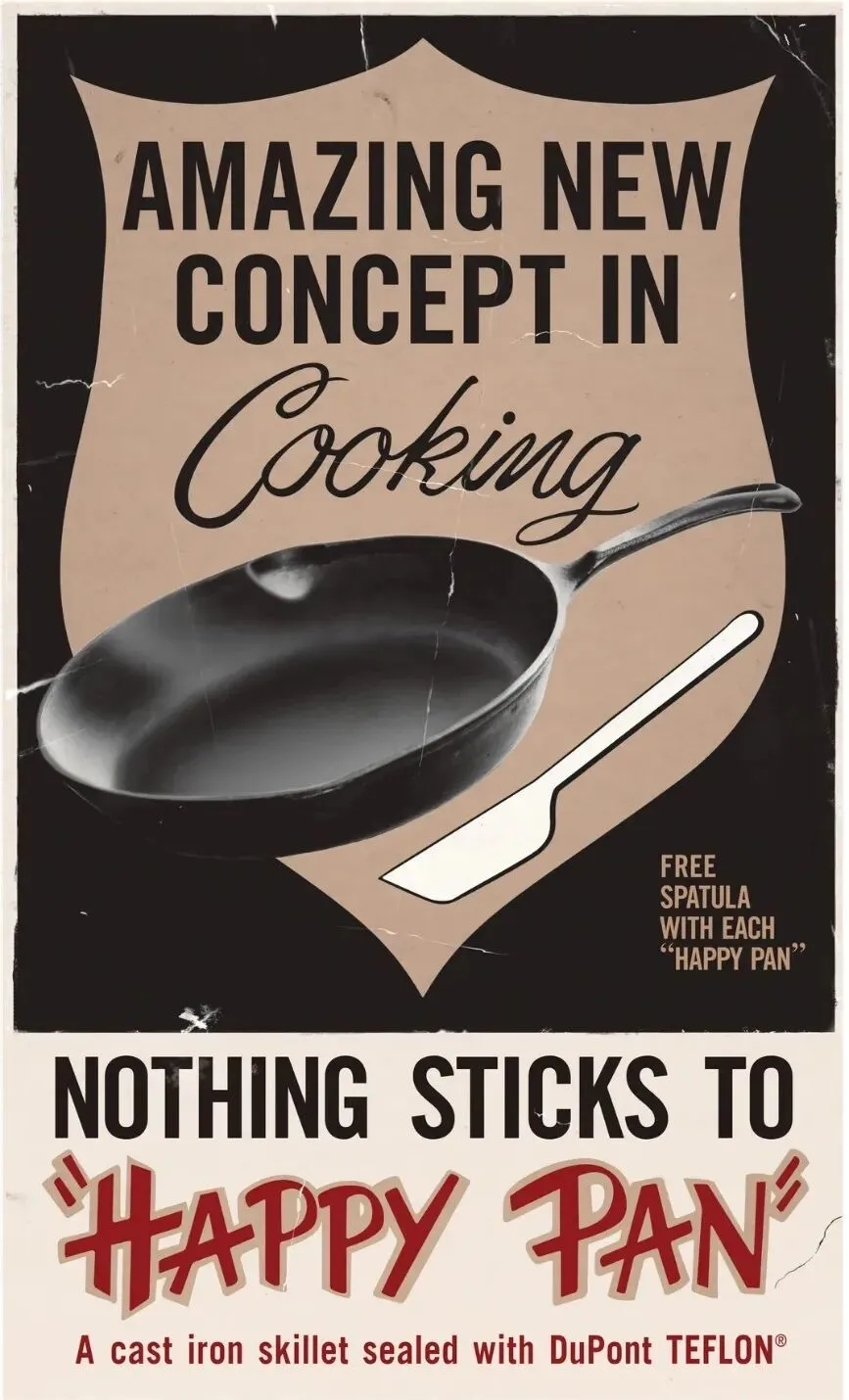

曾经风靡全球的特氟龙“不粘锅”广告

早在上世纪50年代初,美国杜邦就通过“水相分散聚合法”实现了PTFE的规模化生产——该工艺以四氟乙烯(TFE)为主要原料,将其通入充满去离子水的反应釜中,以过硫酸盐等为引发剂,以全氟辛酸铵(即PFOA盐)为乳化剂,通过聚合反应生成亚微米PTFE初级粒子分散在水中,呈乳液形式。后续根据应用差异加工为分散液、粉体、制品(如板、棒、管)等不同产品,组成的“特氟龙(Teflon)”家族在日用、工业、军事等领域一时风头无俩。

PFOA作为“水相分散聚合法”工艺关键助剂,几乎在PTFE生产全流程中大规模使用和流通,极易通过废水、废气和残留在产品中的杂质进入环境,且难以分解。而杜邦公司1961年就已通过内部实验知悉PFOA对实验动物的毒性,1981年发现其工厂女工生育缺陷率升高,1984年确认工厂周边饮用水PFOA超标,但认为减排“不经济”而未行动。直至1998年,工厂附近农场主因牲畜大批死亡起诉杜邦,律师罗伯特·比洛特在诉讼中揭露了杜邦的内部文件才点爆这个埋藏数十年的惊天大雷。2013年,以独立科学研究组织确认PFOA暴露与肾癌、睾丸癌等六种严重疾病存在关联为标志,PFOA的危害正式从行业秘密变为公众皆知的事实,而基于对PFOA了解认识的不断加深,全球监管也逐步从针对PFOA等单一物质,升级为对整个PFAS家族的广泛限制。

由于PTFE性能优势巨大,传统工业应用难以在短期内找到替代品,同时,以5G、半导体、新能源、高端医疗为代表的新兴领域对PTFE提出高纯、高性能、功能化等要求。

01

以广泛用于5G基站天线板、毫米波雷达、卫星通信的高频覆铜板(CCL)为例,PTFE具有极低的介电常数(约2.1)和损耗因子(可低至0.0004),能最大限度减少信号传输中的延迟和能量损失。纯PTFE存在热膨胀系数高、导热性差、刚性不足等问题,因此业界普遍采用 “PTFE+功能性陶瓷填料(如二氧化硅、钛酸锶等)” 的复合材料方案,以在保持优异介电性能的同时,改善其机械强度和热稳定性。

半导体制程之长,之复杂,要求之高,是当前制造业的巅峰。PTFE几乎参与到所有工艺环节,用量最大的形式应属各种化学品容器、内衬等,它的化学惰性(耐腐蚀)和无金属离子析出特性,对半导体行业至关重要。

电池电极粘接、光伏背板防护、高压机封、微孔隔膜,可以说PTFE的不同特性都直接指向了新能源产业对高安全、长寿命、极端环境耐受性的核心诉求。

心脏支架、瓣膜、人工血管,软组织修复与整形,PTFE,尤其是经过特殊工艺制成的膨体聚四氟乙烯(ePTFE),以极致的化学惰性、生物相容性,以及特有的微孔结构,使其在要求苛刻的长期或永久性植入领域成为首选材料。

既然PTFE如此重要,它的产业焦点自然就聚焦于消除或显著降低PFAS相关风险的新兴绿色生产路线——如开发“无PFOA/PFAS聚合技术”和“无PFOA/PFAS排放工艺”上。杜邦后来分拆的科慕(Chemours)开发新型乳液聚合技术,结合先进提纯和无溶剂制粉技术,主要服务半导体、航空航天和医疗涂层领域;日本大金(Daikin Industries)除了空调,主力业务还有氟化工,基于此开发的专用聚合和超细粉技术,让大金成为汽车、工业、涂料等市场的PTFE供应商;美国3M则聚焦特种PTFE产品开发,在半导体、5G以及医疗等高端应用中占得一席之地,其它生产PTFE的化工材料公司还有索尔维、AGC等等。

粉体圈 启东