众多变压器企业在信息化建设方面已投入大量资源,引入了企业资源计划(ERP)、产品生命周期管理(PLM)、计算机辅助设计(CAD)等多款主流系统。然而,行业内普遍面临一个突出困境:随着上线系统数量的增加,各系统间的数据未能有效联通,反而形成割裂状态,跨部门协同效率不仅没有提升,甚至出现下降。“信息孤岛”现象,已成为阻碍企业向数字化、智能化深度发展的重要阻碍。

数据割裂下的效率损耗与质量风险

数据割裂带来的直接问题,集中体现在业务流程的迟缓与混乱上。以一家高端变压器制造商为例,其研发部门采用三维设计模式,但设计产生的数据无法直接对接生产环节,导致工艺协同效率偏低,生产过程中的返工情况频繁发生。更普遍的问题出现在物料清单(BOM)管理上:PLM系统中的BOM数据需要人工核对后二次录入ERP系统,这一过程中极易出现错误,进而直接影响生产计划的精准性和物料采购的及时性。

这种数据割裂在车间生产层面表现得更为明显:生产进度跟踪、质量检验结果、设备运行状态等关键信息,均依赖人工填写报表进行汇总。这种方式不仅存在明显的数据滞后性,更使得产品质量问题难以实现全流程追溯。据相关统计,在传统管理模式下,电气行业企业跨部门协同效率普遍不高,部分企业的订单处理周期可达72小时。

MES作为核心数据枢纽,实现研产供销一体化

破解上述困境的关键在于转变对制造执行系统(制简云MES)的定位——不能将其简单视为独立的车间管理工具,而应将其打造为连接企业各业务系统的数据枢纽和业务协同核心。其核心功能在于打通从产品设计、制造执行到售后服务的全链条数据链路,实现各环节数据的高效流转与协同。

1

设计制造一体化

PLM、ERP与制简云MES系统的深度集成,是打破企业内部信息孤岛的核心举措。通过系统集成,PLM系统中已发布且经过严格审批的BOM数据和工艺路线,可直接同步至ERP系统,用于生产计划排产和物料采购;同时,这些数据会自动下发至制简云MES系统,为车间生产提供精准指导。

某企业通过升级PLM系统,并推动其与ERP和制简云MES系统深度融合,实现了二维与三维BOM数据的直接贯通。此举不仅使设计响应速度提升30%左右,还能实时关联产品成本数据,有效控制目标成本偏差,为企业成本管控提供了有力支撑。

2

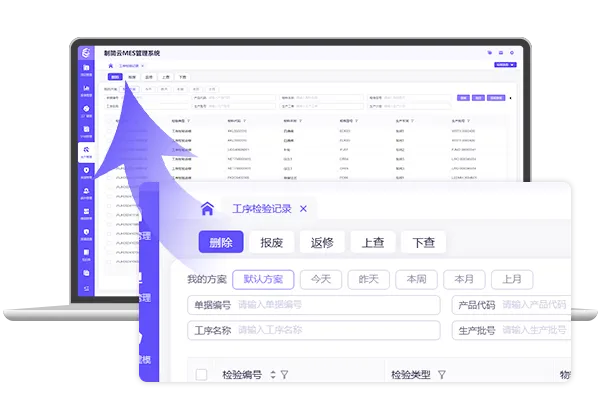

质量全程可追溯与闭环管理

基于制简云MES构建的统一数据流,企业可为每一台变压器建立唯一的“电子身份证”。从原材料采购批次、线圈绕制工艺参数、绝缘处理详细记录,到最终出厂试验的完整数据,所有与质量相关的信息都会被系统自动关联并精准采集。

一旦产品出现质量问题,借助制简云MES系统,企业可在短时间内定位到问题所在的工序、涉及的物料批次,甚至相关生产设备。这一能力显著提升了企业质量问题的分析效率,实现了对产品全生命周期的有效监控。

3

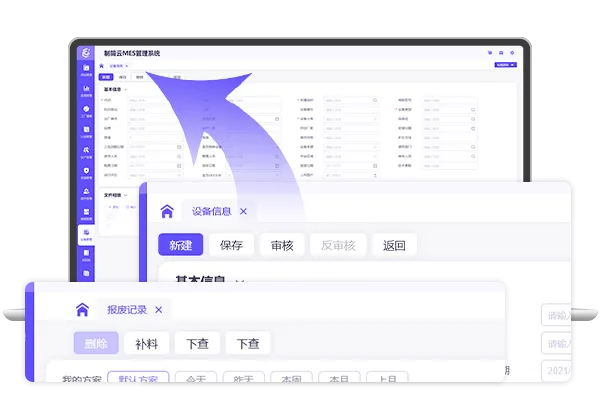

设备互联与数据自动采集:提升车间智能化水平

依托工业物联网技术,制简云MES系统直接与车间内的绕线机、剪切线、真空浇注设备等生产设备建立连接,实时采集设备运行状态、核心工艺参数、实际产量等关键数据。这一变革不仅将人工数据统计的工作量减少60%以上,还能通过对设备数据的分析优化,使设备利用率提升8-15%,显著提升车间生产效率。

实施关键与核心价值

企业实现多系统集成的核心难点在于各系统标准不统一,包括数据格式、接口规范等存在差异。因此,在MES系统的选型与实施过程中,必须将系统的开放性和集成能力放在重要位置。企业应优先选择支持标准化接口、能够与现有系统平滑对接的制简云MES系统,降低集成难度与成本。

某变压器企业的数字化车间,正是通过搭建并整合PLM、ERP及制简云MES系统,实现了设计数据、工艺参数、生产加工与质量管控的有机融合。这一实践充分证明,当数据流贯穿企业生产经营全流程,企业能够构建起高度透明的“数字孪生”车间。这不仅能为企业决策提供精准的数据支撑,更能从根本上提升产能利用率,降低制造成本,增强企业核心竞争力。

综上,变压器企业数字化转型的“最后一公里”,核心在于打破数据割裂的壁垒。以制简云MES系统为核心枢纽构建的全链路协同体系,并非简单的系统叠加,而是企业生产经营模式的深度重构。对于行业内各类企业而言,无论规模大小,唯有抓住系统集成、标准统一等关键要点,循序渐进推进数字化改造,才能在激烈的市场竞争中筑牢根基,实现高质量发展。

未来,随着技术的持续迭代,数字化转型的深度与广度还将不断拓展,企业需保持对新技术、新方法的敏感度,持续优化自身的数字化体系。

专业咨询团队: 为您量身定制数字化转型方案

经验丰富的实施团队: 确保项目顺利落地

完善的售后服务: 为您提供持续的技术支持和培训

制简制造+,打造智能制造生态,让生产管理简单

智 能 工 厂 软 硬 件 一 站 式 解 决 方 案

联系方式

官 网: www.zjkjsh.top

邮 箱: liubin@zjkjsh.top