(广告)

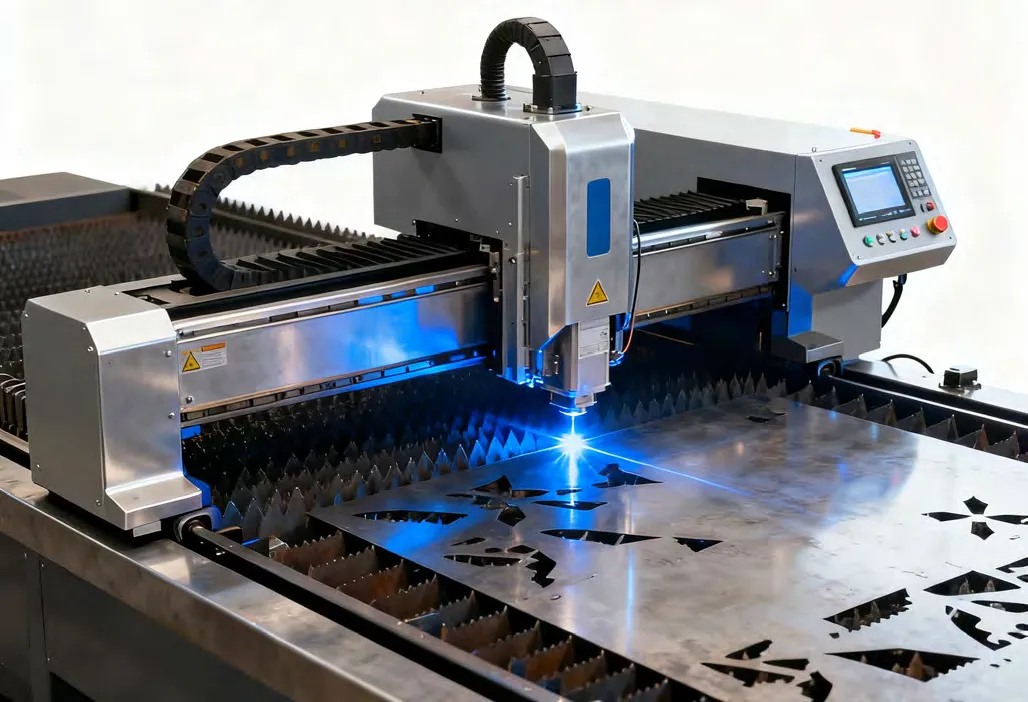

光的力量,制造业的变革核心

激光(Light Amplification by Stimulated Emission of Radiation)技术自诞生以来,便以其高能量密度、高精度、非接触式的特性,迅速渗透并革新了现代制造业的各个领域。从精密的电子元件切割、汽车车身的焊接,到航空航天部件的增材制造,激光加工已成为提升生产效率、优化产品质量和实现复杂制造的关键技术。

面对全球产业升级、新能源革命和工业 4.0 浪潮的推动,激光加工行业正站在一个重要的历史转折点。本文将深入探讨激光加工行业的未来发展趋势,分析其在技术、应用和市场格局上的演变,描绘这一“光力量”如何继续重塑未来的制造业。

核心技术趋势:高精、高能、智能化

未来的激光加工技术将围绕三大核心方向展开:极致的精度、更高的能量效率和深度集成的人工智能。

1. 超快激光的普及与微纳加工:飞秒 / 皮秒激光的未来将是高平均功率、高稳定性、低成本的趋势。超快激光通过“冷加工”机制(非热效应),极大避免了传统热加工产生的微裂纹、重铸层和热影响区(HAZ)。应用前景:它将成为 OLED/Mini/MicroLED 面板切割、5G/6G 射频前端元件(如 LTCC、PCB)加工、医疗器械(如支架、导管)制造以及高端半导体晶圆切割的主流技术。未来趋势是实现 100W 甚至 200W 级别的工业级高功率输出,同时保证脉冲宽度在10ps 以下。2. 深紫外(DUV)与极紫外(EUV)激光的突破:随着半导体制造工艺节点不断缩小,传统激光的波长已无法满足需求。未来,深紫外(如 266nm、193nm)和更先进的极紫外(13.5nm)技术将得到更广泛的应用,用于更细微的光刻、钻孔和表面改性。这将直接关系到3nm、2nm 芯片制造工艺的实现。3. 高功率光纤与碟片激光器的协同:在厚板切割、重工业焊接等高能应用中,万瓦级(10kW 以上)光纤激光器仍将是主流。未来的重点在于光束质量的提升和光斑整形技术,如采用可调光束模式(ABM)或复合光斑技术,以适应不同材料和厚度的加工需求,实现焊接质量的飞跃。

1. 机器视觉与 AI 赋能:未来的激光设备将不再是独立的“执行者”,而是具备感知、判断和自适应能力的智能系统。关键技术:引入高清机器视觉系统实时监测熔池状态、热影响区和切割边缘。通过深度学习(DeepLearning)算法训练模型,实现对加工参数(功率、速度、焦点位置、保护气体压力)的实时闭环反馈和自适应调整,例如在焊接过程中自动识别并消除气孔。结果:实现“一键式”加工,操作员只需设定材料和目标效果,系统自动优化所有参数,大幅降低对高级技师的依赖。2. 增材制造(3D 打印)的深度融合:激光增材制造(如选择性激光熔化SLM、激光熔覆 LMD)将突破“小批量、高成本”的限制,向大规模、连续生产迈进。趋势:采用多激光束协同和大幅面打印技术,提高生产效率;材料种类从金属合金扩展到高性能陶瓷和复合材料,特别是在航空发动机部件和模具制造中的应用将迎来爆发。

重点应用市场:新能源、半导体与柔性电子

激光加工技术的增长点将集中在几个对精度和效率要求极高的新兴产业。

新能源汽车的普及是激光加工行业未来十年最大的增长引擎。1. 动力电池制造的极致需求(1)电芯焊接:电池极耳、转接片、模组和 Pack 的焊接,对密封性、导电性和轻量化要求极高。未来趋势是高速扫描振镜焊接和复合激光焊接(如蓝光激光)。蓝光激光器对铜、金等高反光材料的吸收率远高于红外激光,能够有效解决飞溅和穿透不稳定问题,是铜材料焊接的理想解决方案。(2)极板切割:采用皮秒 / 飞秒超快激光切割锂电池极板(如铝箔、铜箔),可以实现零毛刺、零热影响的极致切割,有效避免电池内部短路风险,直接提升电池的安全性和循环寿命。2. 轻量化车身与结构件汽车制造中,铝合金、高强度钢、碳纤维复合材料(CFRP)的应用比例不断增加。激光焊接和切割是处理这些异种材料和高强度材料的最佳手段,有助于实现车身的结构优化和减重。

激光加工是半导体后道封装和高端电子元件制造不可或缺的工具。1. 晶圆切割与划片随着芯片集成度提高,晶圆厚度不断减薄,传统刀轮切割已无法满足要求。隐形切割(Stealth Dicing)技术利用激光在晶圆内部形成改性层,然后通过外力分离,实现无损伤切割,将是未来晶圆划片的主流。2. 柔 性 电 路 板(FPC) 与 PCB的微钻孔智能手机、可穿戴设备要求电子元件越来越小,PCB 板上的微孔直径已进入微米级别。紫外激光器(UV Laser)凭借其短波长和高光子能量,能够实现 50µm 甚至更小直径的微孔高效、高质量钻取。

激光在医疗领域的应用正从传统外科手术拓展到精密制造。1. 可植入医疗器械:例如,心脏支架的切割、人工耳蜗的微焊接、药物涂层的精确刻蚀。这些对材料和加工精度有极高要求的领域,必须依赖超快激光的冷加工特性,保证材料的生物相容性不被破坏。2. 生物 3D 打印与组织工程:激光诱导前向转移(LIFT)等技术正在探索利用激光精确控制生物墨水的沉积,实现活体细胞、组织和器官的精确打印,为再生医学和药物筛选提供可能。

市场格局与产业链演变:本土化与整合化

激光加工行业未来的竞争将从单纯的硬件比拼转向系统集成、应用工艺包和本地化服务的综合竞争。

1. 上游核心部件的国产化过去,激光器(特别是超快和高功率光纤激光器)的核心泵浦源、光栅、特种光纤等严重依赖进口。未来,随着国内科研投入的增加,上游核心部件的国产替代将加速。这将极大降低激光设备制造成本,提高供应链的稳定性和响应速度。趋势:更多的激光设备制造商将实现激光器、振镜、控制系统的垂直整合,以提供最优化的整体解决方案。2. 应 用 工 艺 包(Process Package)的价值凸显设备本身只是载体。对于新能源、半导体等新兴应用,用户真正需要的是“如何用激光加工某种特定材料并达到特定效果”的工艺知识。未来的竞争重点是提供针对特定行业、经过验证的工艺数据库和解决方案(Know-How),这需要激光企业深入到用户的生产线,共同开发定制化的工艺流程。

1. 与工业机器人、自动化产线深度融合未来的激光设备将以柔性化工作站的形式存在,与多轴机器人、AGV 小车和自动化上下料系统无缝对接,成为完全自动化、无人化智能工厂(Dark Factory)的核心组成部分。2.SaaS 化服务模式的探索部分激光设备制造商将探索“ 设 备 即 服 务”(Equipment as a Service,EaaS)或“加工时间租赁”的模式,通过远程诊断、预测性维护和软件升级,降低用户的初期投资门槛,实现设备运营效率最大化。

结论:迎接“光制造”时代的挑战与机遇化

激光加工行业正处于一个高速成长的“黄金十年”。其未来发展将是技术、应用和商业模式的三重革新。

技术红利:超快、深紫外等前沿技术为高端制造带来革命性突破。市场红利:新能源、半导体、3C电子、航空航天等高价值产业持续释放巨量需求。政策红利:全球主要工业国家(包括中国)都在大力推动工业升级和智能制造,激光技术作为核心使能技术获得政策支持。

人才挑战:缺乏既懂激光光学、又懂材料学和自动化控制的复合型高端人才。成本挑战:尽管国产化加速,但高性能核心部件(如高端振镜、超快激光器)的成本依然高昂。标准挑战:新兴应用(如电池焊接质量)缺乏统一、权威的行业标准和检测规范。

激光加工已从单一的工具演变为一个智能、柔性、高效的制造生态系统。它不仅关乎设备的功率和精度,更关乎数据、算法、材料和工艺的深度融合。随着技术的不断进步,激光制造将实现对物质世界的更精微、更快速的操控,成为真正驱动“工业 4.0”和下一代高端制造的核心“光”力量。

欢迎大家扫一扫进钣金交流群互动!