机械装配企业(如泵阀、非标设备、自动化装备、工程机械等)在实施万界星空MES系统时,常因行业特性——多品种、小批量、BOM 频繁变更、项目制管理——而难以见效。通用实施方法往往“水土不服”。要让 MES 真正落地并产生价值,需遵循以下七步实战路径。

第一步:聚焦核心痛点,明确优先目标

不要一开始就追求大而全。先识别当前最影响交付、质量或成本的1~2个问题,比如订单总延期、错漏装频发或质量问题无法追溯。围绕这些痛点,选择对应的 MES 功能模块作为切入点,例如柔性排产、物料防错或过程质检。

第二步:梳理并优化现有业务流程

组织生产、计划、采购、质量等关键岗位,共同梳理当前的排产逻辑、BOM 变更流程、插单处理机制和异常响应规则。在此基础上,设计更高效、可执行的未来流程,并确保系统配置与之匹配。避免将混乱的现状直接数字化。

第三步:夯实基础数据,确保准确可用

重点清理和规范物料主数据(包括编码、规格、批次属性)、BOM 清单(支持一单一 BOM)、工艺路线(含工序、工时、所需设备)以及客户与项目信息。特别要确保图纸版本与 BOM 一致,并为关键工序设置防错规则(如限定特定品牌轴承)。

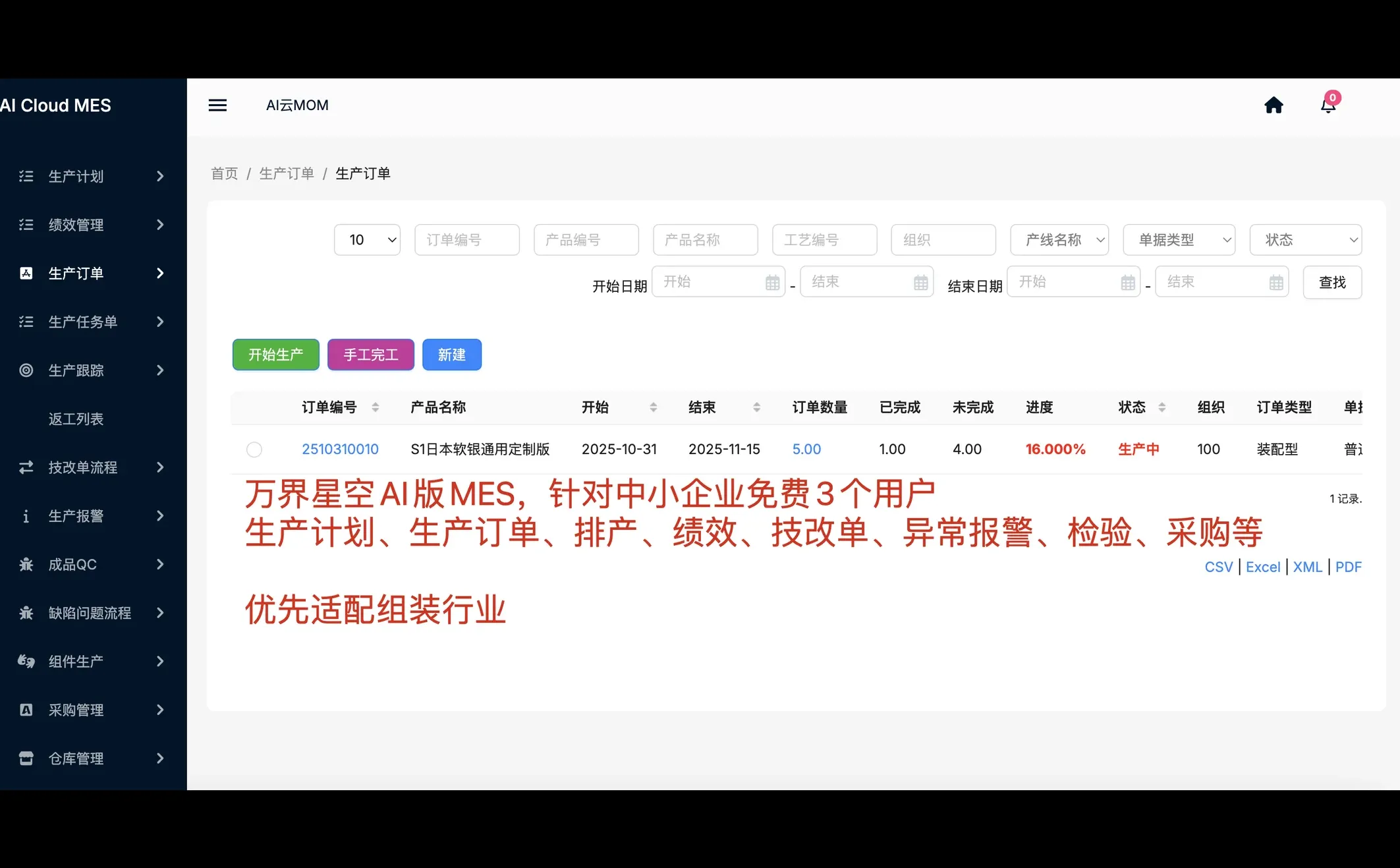

第四步:选择合适的部署模式,轻量启动

根据企业规模和 IT 能力,灵活选择部署方式。中小企业建议采用云端 SaaS 模式,按年付费,无需硬件投入,上线快、运维简单;大型企业若对数据安全或系统集成要求高,可选择本地部署。

第五步:分阶段上线,先跑通再深化

将实施过程分为三个阶段:第一阶段(1个月内)聚焦进度透明,实现工单下发、扫码报工和移动看板;第二阶段(2~3个月)强化过程控制,上线电子作业指导(eSOP)、物料扫码防错和关键工序质检;第三阶段(3~6个月)深化应用,如项目成本归集、与 ERP 集成等。

第六步:赋能一线员工,推动主动使用

系统的价值最终体现在车间。对班组长、装配工、质检员等关键用户开展针对性培训,用短视频、操作卡片等通俗方式教会他们如何扫码、查看任务、报工和处理异常。

第七步:建立持续运营机制,不断优化

每月分析关键指标(如交付准时率、一次合格率、OEE),识别改进点;每季度回顾流程是否还可简化或自动化;每年评估是否扩展至新产线或新功能。#万界星空科技 #制造业 #mes #制造业转型 #智能制造 #智能化mes #装配行业mes #机械组装MES #设备组装MES系统

第一步:聚焦核心痛点,明确优先目标

不要一开始就追求大而全。先识别当前最影响交付、质量或成本的1~2个问题,比如订单总延期、错漏装频发或质量问题无法追溯。围绕这些痛点,选择对应的 MES 功能模块作为切入点,例如柔性排产、物料防错或过程质检。

第二步:梳理并优化现有业务流程

组织生产、计划、采购、质量等关键岗位,共同梳理当前的排产逻辑、BOM 变更流程、插单处理机制和异常响应规则。在此基础上,设计更高效、可执行的未来流程,并确保系统配置与之匹配。避免将混乱的现状直接数字化。

第三步:夯实基础数据,确保准确可用

重点清理和规范物料主数据(包括编码、规格、批次属性)、BOM 清单(支持一单一 BOM)、工艺路线(含工序、工时、所需设备)以及客户与项目信息。特别要确保图纸版本与 BOM 一致,并为关键工序设置防错规则(如限定特定品牌轴承)。

第四步:选择合适的部署模式,轻量启动

根据企业规模和 IT 能力,灵活选择部署方式。中小企业建议采用云端 SaaS 模式,按年付费,无需硬件投入,上线快、运维简单;大型企业若对数据安全或系统集成要求高,可选择本地部署。

第五步:分阶段上线,先跑通再深化

将实施过程分为三个阶段:第一阶段(1个月内)聚焦进度透明,实现工单下发、扫码报工和移动看板;第二阶段(2~3个月)强化过程控制,上线电子作业指导(eSOP)、物料扫码防错和关键工序质检;第三阶段(3~6个月)深化应用,如项目成本归集、与 ERP 集成等。

第六步:赋能一线员工,推动主动使用

系统的价值最终体现在车间。对班组长、装配工、质检员等关键用户开展针对性培训,用短视频、操作卡片等通俗方式教会他们如何扫码、查看任务、报工和处理异常。

第七步:建立持续运营机制,不断优化

每月分析关键指标(如交付准时率、一次合格率、OEE),识别改进点;每季度回顾流程是否还可简化或自动化;每年评估是否扩展至新产线或新功能。#万界星空科技 #制造业 #mes #制造业转型 #智能制造 #智能化mes #装配行业mes #机械组装MES #设备组装MES系统