当下的汽车市场,需求预测做不准,不单是主机厂面临的问题,也是汽车零部件及配套供应商最为头疼的问题。主机厂需求预测的抖动,直接给供应商伙伴带来的是供应紧张或者大量库存呆滞。当前的中国汽车行业,几乎每天都会有新车发布,你方出完牌,我方开始瞄准打,技术战、汽车老总的直播战、还有网络的口水战、消费者的跟风战,降价潮的愈演愈烈,可谓是变着花的卷。因为太多的不确定性,在需求预测上,某些企业期望与承诺过高,但实际落差很大,这就造成了供应商伙伴的困扰,其内部要求要极具挑战的需求预测分析及更加精益化的排产。说的更透一点,行业内部也是冰火两重天,有的大主机厂持续增量,供应商要持续的扩产和增加下级原材料的供应,而其他主机厂则是对签署协议时的承诺量纲一减再减,导致供应商产能放空,人员离职,设备和材料成本都无法收回,而突然的短期大单又会导致猝不及防,紧急追加产能。以上的痛点和话题,也是最近和在汽车零部件企业做计划工作的朋友聊起行业趋势最直观的感受。对于产品和客户较多的零部件厂商,关于分析主机厂给的需求预测是否准确,甚是头疼。

那么作为供应商企业,到底如何才能把握好主机厂的需求预测呢?我们今天来思考一下。

我认为,从获取主机厂需求预测,到落实到生产计划的排产,要做几个重要工作:

第一步:需求预测接收。供应商企业要拿到两个级别的预测,第一是整车级的预测,第二是零部件级的预测。

整车级预测是很有必要拿到的,不少企业的PMC管理会忽视这一点。整车级的预测是最直观的预测数据,可用来分析主机厂的预测准确度,也可以规避主机厂只给零部件预测而无法识别到的BOM、库存等数据不准造成的人为错误影响。还有,就是当有了整车级预测,供应商还可以和零件级的预测双向检查。零部件级的预测是必须要获取的,因为这是最直观的排产依据;通过零件预测,才能去拆解自己公司的BOM,换算下级需求。无论哪种预测,最好的获取方式都是系统,如果能和主机厂建立EDI数据互联的模式是最好的,当然一般数据互联都是主机厂发起,关于供应商深度互联,我后面再深度谈谈。总之,实时的数据互联,能够增加彼此对数据的信任,增加合作,有利于建立长期的合作关系。

第二步:需求预测分析。要把握几点:

1、宏观数据及行业分析

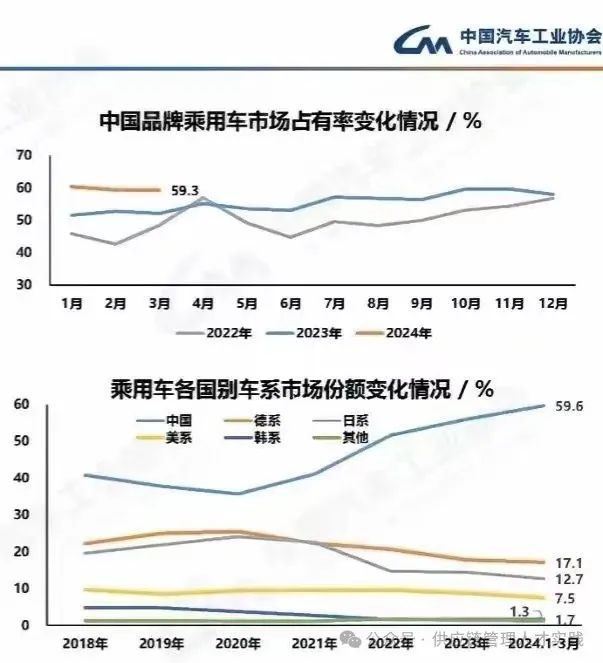

要把握当前宏观经济数据,关注行业发展趋势,宏观的判断客户的需求与大盘是趋同还是逆向,背后的原因是什么,无论是趋同还是逆向,都要通过分析和与客户交流获得。这些数据可以以乘联会或者中国汽车工业协会发布的数据作为参考。

2、客户现状分析,自主作预测

客户的组织及品牌现状也是要分析的。对于这些工作,一般企业都在销售部门做,但最好销售和计划团队要坐下来,好好聊聊市场和客户。如果对于老客户,有一定的信任基础和数据基础,计划员大多可以自己做主,按需生产。如果处于动荡的市场和新的客户,对于接收的预测确实要深入分析其合理性,关注到新品牌的风险和机会。这里可以做一些算法的,找到关键因子,建立风险评价机制,来推断针对预测进行打折还是提升,以判断如何下采购订单、排产和建立库存。很多企业没有这个岗位,也没有能力和意识来做需求预测分析,对于客户的需求预测就是听之任之,表面配合的很好,结果需求发生波动了,才发现自己要背负很多来自企业内部关于供应链的挑战和压力。所以,归根到底,就是零部件企业要做自主预测,兼顾售后和整体市场,考虑运输周期、制造周期、排产周期、下级零部件采购周期以及扩产周期等因素,以便指导计划安排生产和采购工作。

第三步:先建立机制,再做数字化

其实不管是遵循客户的预测还是自主做预测,凡是预测都是不准确的,最终都会导致企业要么高库存造成呆滞,要么部分产品缺货的情况,缺货导致客户停线,还要被罚款。我主张零部件企业也要建立自己的S&OP机制,建立计划导向的组织架构,有的企业可能虽小,但是也要逐渐通过小而全的评审机制正规化的运营产销协同。

首先,销售、采购、计划物流、生产成立产销协同组织,由PMC总监任产销协同组织方,公司总经理任负责人。销售部门要分产品介绍客户情况、新车型上市情况以及未来品牌计划,宏观把握趋势;采购和计划物流要结合历史发生的数据协同分析,要有能够运用数理统计的人才和知识,实在没有,请几个专家给自己企业把把脉也是可以的;产销协同小组在做自主预测的时候要充分共识,会议要有记录,版本要有变化点分析,原因概述以及差异管理,减少人工失误的可能性,做到过程透明,事后可追溯。数据搜集和资料清洗的工作可以由销售、计划和采购一起做,由主观性逐渐过渡为客观,数据由复杂逐渐简单,考虑的变量从有限到大量且速度加快,可以由单一产品开始试验,产品之间逐渐复制使用。

其次,有条件的企业考虑建立自己的自适应模型,现在市面上应该有通过客户等级分析、宏观数据分析、新品规划分析等建立的AI大模型了,自定义设置参数和变量,通过历史数据取值、清洗、分析、算法,从而建立预测基础模型,结合已经成熟的产销机制,建立数字化的预测模型。

综上所述,整车企业做预测,会看宏观数据,行业趋势,竞品已经历史数据及趋势,辅以销售政策来预测未来的走势,对于零部件企业,如果不想受制于主机厂,需要自主做预测,也要看宏观,看行业,看客户的竞品,看客户的销售政策,不能光听客户说,还要去实际客户的门店走访,还要注意和客户的关系,毕竟还有AB点嘛,行业里的懂的都懂哈。所以,零部件企业的预测分析,如果想做好,确实很难,毕竟处于食物链的低一级,不掌握全面的数据。但是,如果想在当前的汽车市场分得一杯羹,不但要选好客户,和客户建立良好的合作关系,自身还要建立更敏捷、柔性、更有效率、能够规避风险的供应链体系。后面的文章,我们谈谈感知到的主机厂在做的预测转型。

感谢您看到这里,欢迎提出改进建议,我会继续努力。