内需外政驱动

钢铁行业数字化进一步打开增量空间

钢铁行业数字化

Digitalization of the steel industry

引言:

Industrial policy trends

钢铁产业的高质量发展,依托国务院和工信部等部门相继发布了一系列指导意见和规划文件。

2016年9月,国务院发布了《关于推进钢铁产业兼并重组处置僵尸企业的指导意见》,明确了去除过剩产能、调整优化产业结构的总体目标和时间表。

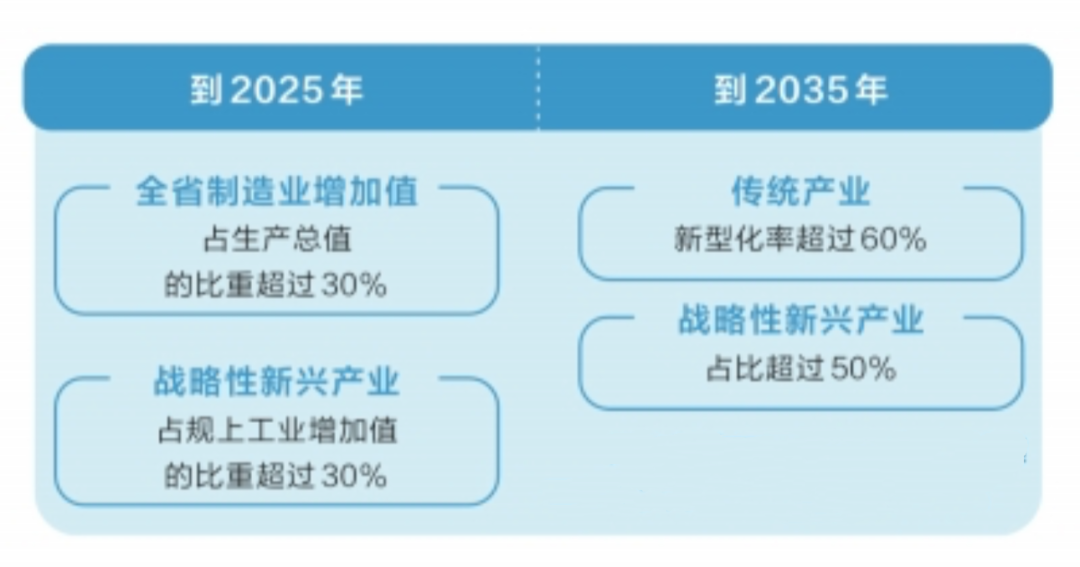

2021年12月,工信部等三部委联合发布了《“十四五”原材料工业发展规划》,进一步规划了钢铁行业的发展方向,提出了发展智能制造的重要举措。同时,工信部等部门还发布了《关于促进钢铁工业高质量发展的指导意见》,提出了钢铁工业关键工序数控化率和生产设备数字化率的目标,并将开展钢铁行业智能制造行动计划。

为了实现钢铁行业的数字化、网络化、智能化转型升级,工信部还印发了《5G全连接工厂建设指南》,提出在钢铁等重点行业率先建设5G全连接工厂。这些举措旨在推动钢铁行业向高质量发展的方向迈进。

《指导意见》明确给出总目标和时间表,即到 2025 年我国钢铁产业 60%~70%的产量将集中在 10 家左右的大集团内,其中包括 8000 万吨级的钢铁集团 3 家~4 家、4000 万吨级的钢铁集团 6 家~8 家,和一些专业化的钢铁集团。

自“十四五”以来,国家陆续发布了一系列政策文件,包括《关于印发“十四五”节能减排综合工作方案的通知》和《关于严格能效约束推动重点领域节能降碳的若干意见》,旨在为钢铁工业的节能降碳设定具体目标和要求。

2022年2月,工信部等四个部门联合印发了《高耗能行业重点领域节能降碳改造升级实施指南(2022年版)》,进一步推动钢铁工业向绿色低碳发展迈进。根据该实施指南,到2025年,钢铁行业的产能中能达到能效标杆水平的比例将超过30%。

该指南明确规定,到2025年,能效低于基准水平的产能将基本清零,即需要对高炉和转炉的能效低于基准水平的30%产能进行节能降碳改造升级,以实现钢铁行业整体能效水平的大幅提升,从而显著降低碳排放。

2022年1月,《关于促进钢铁工业高质量发展的指导意见》提出了更具体的目标,即到2025年,80%以上的钢铁产能完成超低排放改造,吨钢综合能效降低2%以上,并确保在2030年前实现碳达峰。

为实现这些目标,政府将支持建立钢铁生产过程的碳排放数据管理体系,并参与全国碳排放权交易;同时,还将开展工业节能诊断服务,支持企业提高绿色能源的使用比例;加快推进钢铁企业的清洁运输等措施,以推动行业的节能降碳和绿色发展。同时,政府还将推进废钢资源的高质高效利用,并有序引导电炉炼钢的发展,力争到2025年,电炉钢的产量占粗总产量的比例提升至15%以上。

Industry demand analysis

当前我国钢铁行业仍处于高质量发展的起步阶段,低成本、高效率和优质服务以及快速的市场反应能力将逐步成为钢铁企业的核心竞争力。针对钢铁行业生产流程复杂、设备维护低效化、生产过程黑箱化、下游需求碎片化、环保压力加剧化、供应链冗长等痛点, 钢铁企业数字化转型主要以工艺优化为切入,重点在设备管理、智能化生产、绿色生产、供应链协同四个应用场景展开。

通过实时采集高炉等高价值设备的运行数据,并结合设备故障诊断模型,我们能够自动预警设备故障并确定最优的设备维护方案,从而实现设备的预测性维护,减少维护成本,提高设备的可靠性。具体而言,我们采取了以下几个步骤:

①设备状态监测。

钢铁企业通过工业互联网平台实时采集高炉等设备的工作温度、工作环境和应力分布等状态数据,并对这些数据进行可视化处理,以增强设备状态监测的可靠程度。

②设备故障诊断。

通过综合利用采集到的设备数据,并结合设备故障诊断模型,我们能够对设备故障进行分析和预警,从而避免设备故障引发的生产停滞和安全问题。

③设备维护仿真。

根据设备故障的位置和重要性,我们利用工业互联网平台在赛博空间中进行维护方案的仿真模拟,并选出可靠的维护方案,以保障企业的正常生产。

④设备创新设计。

将高炉等生产设备的运行监测数据反馈给设备生产商,结合性能需求和应用环境,全方位地模拟设备的运行状态,从而确定最佳的设备生产方案,形成良性的设备迭代优化闭环。

将生产工艺、生产过程管控、产品质量管理等领域的知识转化为工业机理模型,并结合实际数据采集,实现智能化生产。

优化生产工艺,利用大数据和人工智能等技术对钢铁的工艺配方和流程进行全面仿真,找到最佳生产工艺方案,缩短产品上市周期。管控生产过程,将工艺知识和经验转化为可调用的模型,结合采集的参数确定最佳加工计划,提高生产效率。

质量管控,利用机器视觉等技术采集和分析产品质量数据,建立质量分析模型,实现全流程质量跟踪和自动控制,提升产品质量控制精度。

收集各生产环节的能源消耗和污染物排放数据,建立碳管理系统,识别问题严重的环节,进行工艺优化、设备升级、物流提升等措施,降低能耗和环保成本,实现清洁低碳的绿色生产。

①工业生产的绿色化。

通过收集生产流程数据和机理模型,及时优化工艺、提高原材料利用率、增强工序协同能力,同时增加绿色能源使用,促进节能减排。

②工业碳管理。

利用互联网标识解析、大数据和云计算技术,实现碳排放数据的准确采集监测、核查分析、碳减排、钢铁产品碳标识、企业碳管理驾驶舱等,提升行业碳管理水平

③支持碳交易和碳金融。

通过区块链技术实现各环节碳资产数据、碳配额交易数据的实时上链存证,实现多层级穿透式核查监管和在线跟踪溯源。

随着下游用钢需求逐步个性化,钢企兼并重组后“一总部多基地”情况日益增多,钢企可利用5G、云联网、大数据、AI 等技术, 汇聚整理产业链物料信息和产能信息,结合下游实际需求和企业生产能力,制定科学的生产计划,满足零库存运营要求,实现供应链协同。

不仅需要产业链物料流通协同,通过工业互联网平台与上下游企业建立互通互联的数据通道,动态监测上游原材料供给情况,辅助原材料采购决策;搜集整理下游企业订单和产品定制信息,自动生成生产计划,对产品进行个性化加工和精准化配送。还需要企业内或社会范围生产能力协同。

通过工业互联网平台可统一整理集团内订单信息,以及集团内外钢企信息,动态匹配产品性能要求和钢厂的生产工艺水平,通过订单共享实现产能共享,提高钢铁行业产能利用率。

Development prospects

钢铁行业是我国国民经济的支柱产业,是关系国家发展的基础行业,也是建设现代化强国的重要支柱。针对钢铁制造行业这一复杂的工业流程,数字化转型是解决生产过程中存在的不确定性问题的最佳选择。

未来我国钢铁行业可以继续坚持创新引领,以企业为主体,以市场为导向,充分利用数据资源和应用场景优势,建设新型信息基础设施,深度融合产学研用,推动钢铁行业向绿色化、高质化、强链化发展,努力实现新型工业化,打造世界领先的工业集群。

钢铁行业数字化

免责声明:

本公众号发布内容部分信息来源网络,旨在学习交流与分享,所发表内容注明来源的,版权归原出处所有,与本公众号立场无关;无法查证版权的或未注明出处的均来源于网络搜集;如存在不当使用或侵权的情况请联系后台删除。

往期回顾

你在看就点这里吧