йҳҖй—ЁжҷәиғҪе·ҘеҺӮ1.0ж—¶д»ЈпјҢиһәй’үй”Ғзҙ§дё»иҰҒйҮҮеҸ–еҚ•дёӘйҖҗдёҖиҝӣиЎҢзҡ„ж–№ејҸгҖӮиҝҷз§Қж–№ејҸиҷҪ然иғҪеӨҹе®һзҺ°еҹәжң¬зҡ„еҺӢиЈ…йңҖжұӮпјҢдҪҶеңЁж•ҲзҺҮе’ҢзІҫеәҰдёҠеӯҳеңЁдёҖе®ҡзҡ„еұҖйҷҗжҖ§гҖӮжҜҸдёӘиһәй’үйғҪйңҖиҰҒеҚ•зӢ¬е®ҡдҪҚгҖҒеҚ•зӢ¬й”Ғзҙ§пјҢдёҚд»…иҖ—иҙ№еӨ§йҮҸж—¶й—ҙпјҢиҖҢдё”еңЁй”Ғзҙ§еҠӣеәҰе’ҢеқҮеҢҖжҖ§дёҠйҡҫд»ҘдҝқиҜҒе®Ңе…ЁдёҖиҮҙпјҢд»ҺиҖҢеҪұе“ҚйҳҖй—Ёзҡ„ж•ҙдҪ“жҖ§иғҪгҖӮ

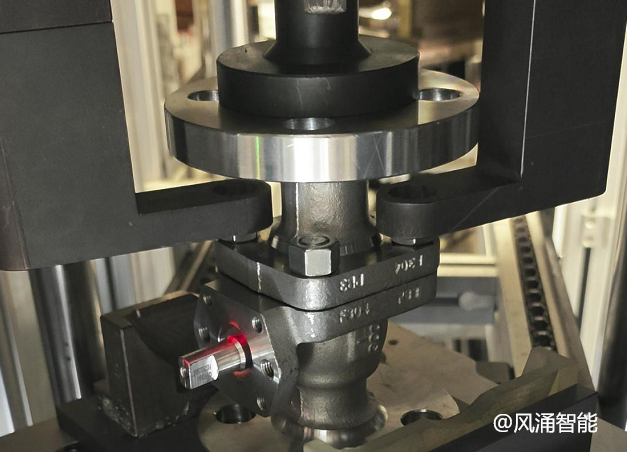

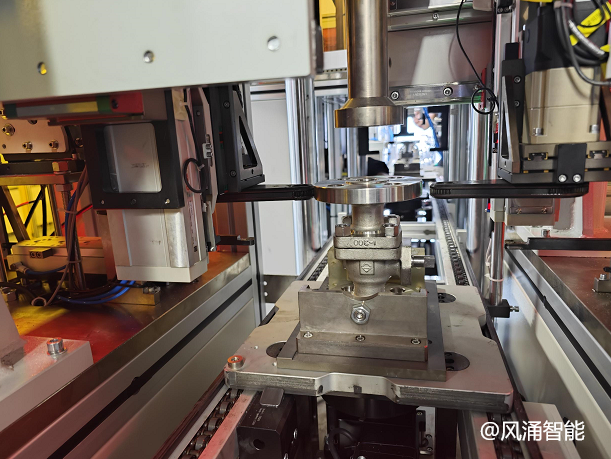

иҝӣе…ҘйҳҖй—ЁжҷәиғҪе·ҘеҺӮ2.0ж—¶д»ЈпјҢиһәй’үй”Ғзҙ§жҠҖжңҜе®һзҺ°дәҶйҮҚеӨ§зӘҒз ҙгҖӮйҖҡиҝҮеј•е…Ҙе…Ҳиҝӣзҡ„жңәеҷЁдәәе’ҢиҮӘеҠЁеҢ–и®ҫеӨҮпјҢе·ҘеҺӮиғҪеӨҹе®һзҺ°дёӨдёӘиһәй’үеҗҢж—¶й”Ғзҙ§зҡ„жҠҖжңҜйқ©ж–°гҖӮиҝҷдёҖжҠҖжңҜеҸҳйқ©дёҚд»…жһҒеӨ§жҸҗй«ҳдәҶз”ҹдә§ж•ҲзҺҮпјҢиҖҢдё”йҖҡиҝҮзІҫзЎ®жҺ§еҲ¶еҺӢиЈ…еҠӣеәҰе’ҢйҖҹеәҰпјҢзЎ®дҝқдәҶиһәй’үзҡ„еқҮеҢҖжҖ§е’Ңзҙ§еҜҶеәҰпјҢд»ҺиҖҢеӨ§еӨ§жҸҗеҚҮдәҶйҳҖй—Ёзҡ„еҜҶе°ҒжҖ§е’ҢдҪҝз”ЁеҜҝе‘ҪгҖӮ

еңЁйҳҖй—ЁжҷәиғҪе·ҘеҺӮ1.0дёӯпјҢиһәжҜҚзҡ„жӢ§зҙ§йҖҡеёёйҮҮз”ЁйҖҗдёӘиҝӣиЎҢзҡ„ж–№ејҸгҖӮиҝҷз§Қж–№ејҸиҷҪ然з®ҖеҚ•пјҢдҪҶеңЁжӢ§зҙ§еҠӣзҹ©е’ҢжӢ§зҙ§йЎәеәҸдёҠйҡҫд»ҘеҒҡеҲ°зІҫзЎ®жҺ§еҲ¶пјҢе®№жҳ“еҜјиҮҙиһәжҜҚжӢ§зҙ§дёҚеқҮеҢҖпјҢеҪұе“ҚйҳҖй—Ёзҡ„еҜҶе°ҒжҖ§е’ҢзЁіе®ҡжҖ§гҖӮ

йҳҖй—ЁжҷәиғҪе·ҘеҺӮ2.0еҲҷйҮҮз”ЁдәҶжӣҙдёәе…Ҳиҝӣзҡ„иһәжҜҚжӢ§зҙ§жҠҖжңҜгҖӮйҖҡиҝҮеҜ№и§’жӢ§зҙ§зҡ„ж–№ејҸпјҢеҗҢж—¶еӨ„зҗҶдёӨдёӘиһәжҜҚпјҢдёҚд»…еӨ§еӨ§жҸҗй«ҳдәҶжӢ§зҙ§ж•ҲзҺҮпјҢиҖҢдё”иғҪеӨҹзІҫзЎ®жҺ§еҲ¶жӢ§зҙ§еҠӣзҹ©е’ҢжӢ§зҙ§йЎәеәҸпјҢзЎ®дҝқиһәжҜҚжӢ§зҙ§зҡ„еқҮеҢҖжҖ§е’Ңзҙ§еҜҶжҖ§гҖӮиҝҷз§ҚеҜ№и§’жӢ§зҙ§зҡ„ж–№ејҸиҝҳиғҪжңүж•ҲеҮҸе°‘йҳҖй—Ёзҡ„еә”еҠӣйӣҶдёӯпјҢжҸҗй«ҳйҳҖй—Ёзҡ„ж•ҙдҪ“ејәеәҰе’ҢиҖҗд№…жҖ§гҖӮ

йҳҖй—ЁжҷәиғҪе·ҘеҺӮ2.0зҡ„жҠҖжңҜеҚҮзә§еҜ№йҳҖй—ЁжҖ§иғҪдә§з”ҹдәҶж·ұиҝңзҡ„еҪұе“ҚгҖӮйҰ–е…ҲпјҢиһәй’үй”Ғзҙ§е’ҢиһәжҜҚжӢ§зҙ§жҠҖжңҜзҡ„ж”№иҝӣпјҢдҪҝеҫ—йҳҖй—Ёзҡ„еҜҶе°ҒжҖ§еҫ—еҲ°дәҶжҳҫи‘—жҸҗеҚҮгҖӮиһәй’үй”Ғзҙ§зҡ„еқҮеҢҖжҖ§е’Ңзҙ§еҜҶеәҰпјҢд»ҘеҸҠиһәжҜҚжӢ§зҙ§зҡ„зІҫзЎ®жҖ§е’ҢеқҮеҢҖжҖ§пјҢйғҪеӨ§еӨ§еҮҸе°‘дәҶйҳҖй—Ёжі„жјҸзҡ„еҸҜиғҪжҖ§пјҢжҸҗй«ҳдәҶйҳҖй—Ёзҡ„е·ҘдҪңж•ҲзҺҮе’Ңе®үе…ЁжҖ§гҖӮ

е…¶ж¬ЎпјҢжҠҖжңҜеҚҮзә§д№ҹеўһејәдәҶйҳҖй—Ёзҡ„зЁіе®ҡжҖ§е’ҢеҸҜйқ жҖ§гҖӮйҖҡиҝҮзІҫзЎ®жҺ§еҲ¶еҺӢиЈ…е’ҢжӢ§зҙ§иҝҮзЁӢпјҢйҳҖй—ЁжҷәиғҪе·ҘеҺӮ2.0иғҪеӨҹз”ҹдә§еҮәжӣҙеҠ з¬ҰеҗҲи§„ж јиҰҒжұӮзҡ„йҳҖй—Ёдә§е“ҒпјҢйҷҚдҪҺдәҶеӣ з”ҹдә§иҜҜе·®еҜјиҮҙзҡ„ж•…йҡңзҺҮпјҢжҸҗй«ҳдәҶдә§е“Ғзҡ„дҪҝз”ЁеҜҝе‘ҪгҖӮ

йҳҖй—ЁжҷәиғҪе·ҘеҺӮ2.0зҡ„еҮәзҺ°пјҢиҷҪ然еёҰжқҘдәҶжҳҫи‘—зҡ„жҠҖжңҜдјҳеҠҝе’Ңз”ҹдә§ж•ҲзӣҠпјҢдҪҶеҗҢж—¶д№ҹз»ҷдә§дёҡеёҰжқҘдәҶж–°зҡ„жҢ‘жҲҳгҖӮеҰӮдҪ•дҝқиҜҒжңәеҷЁдәәе’ҢиҮӘеҠЁеҢ–и®ҫеӨҮзҡ„зІҫеәҰе’ҢзЁіе®ҡжҖ§пјҢеҰӮдҪ•еҜ№з”ҹдә§иҝҮзЁӢиҝӣиЎҢзІҫз»ҶеҢ–з®ЎзҗҶе’ҢжҺ§еҲ¶пјҢд»ҘеҸҠеҰӮдҪ•еҹ№е…»е…·еӨҮй«ҳеәҰдё“дёҡжҠҖиғҪзҡ„ж“ҚдҪңе’Ңз»ҙжҠӨдәәе‘ҳпјҢйғҪжҳҜйҳҖй—ЁеҲ¶йҖ дёҡйңҖиҰҒйқўеҜ№е’Ңи§ЈеҶізҡ„й—®йўҳгҖӮ

然иҖҢпјҢиҝҷдәӣжҢ‘жҲҳеҗҢж—¶д№ҹеӯ•иӮІзқҖе·ЁеӨ§зҡ„жңәйҒҮгҖӮйҖҡиҝҮдёҚж–ӯзҡ„жҠҖжңҜеҲӣж–°е’Ңз®ЎзҗҶеҲӣж–°пјҢйҳҖй—ЁеҲ¶йҖ дёҡе°ҶиғҪеӨҹе®һзҺ°дә§дёҡеҚҮзә§е’ҢиҪ¬еһӢпјҢжҸҗй«ҳдә§е“ҒиҙЁйҮҸе’Ңз”ҹдә§ж•ҲзҺҮпјҢйҷҚдҪҺжҲҗжң¬е’ҢиғҪиҖ—пјҢд»ҺиҖҢеңЁе…ЁзҗғеёӮеңәдёӯиҺ·еҫ—жӣҙеӨ§зҡ„з«һдәүдјҳеҠҝгҖӮ

В вңҰВ

еҫҖжңҹеҶ…е®№зІҫйҖү