电子电镀是集成电路等高端电子制造产业的核心技术之一, 其技术特点和难点在于在微纳米尺度通孔、盲孔、沟槽等限域空间内部实现金属镀层的均匀增厚或致密填充. 然而, 我国针对面向集成电路制造产业的微纳尺度电子电镀过程中的金属电沉积的表界面反应过程、添加剂的分子作用机制及其协同作用、以及镀层的理化结构与电学性能之间的构效关系的基础研究十分薄弱, 缺乏系统和成熟的理论体系和研究方法. 结合厦门大学电镀学科多年的科研工作, 厦门大学化学化工学院杨防祖教授、詹东平教授归纳了微纳米尺度电子电镀的关键科学问题和技术难点, 介绍了电子电镀镀液体系的发展, 梳理了电子电镀的经典电化学研究方法和电化学原位先进研究方法, 展望了电子电镀工况研究方法的必要性和紧迫性, 希望助力发展先进的电子电镀研究方法, 推动电子电镀基础理论和工艺技术研究的进步.

电子信息与科学技术的迅猛进展, 极大地提升了国民经济生活水平、引领者科技进步和社会前进, 关乎国家发展命运. 电子信息与科学技术的核心在于集成电路的设计、制造和检测. 电子电镀则是集成电路芯片制造、集成和封装以及高密度印制电路板等高端电子制造中的核心关键技术, 是目前唯一能够实现纳米级电子逻辑互连和金属基微纳结构批量可控制造的技术, 是半导体芯片互连的基础, 也是未来碳基、生物和量子芯片的集成和封装的基础. 基于电子电镀线路互连的电子产品, 是实现自动化、信息化、互联网、人工智能、数字技术、大数据等构建新增长引擎先进国家战略的重要构件. 其中, 芯片制造及电子封装是电子电镀的关键核心研究和发展高地.

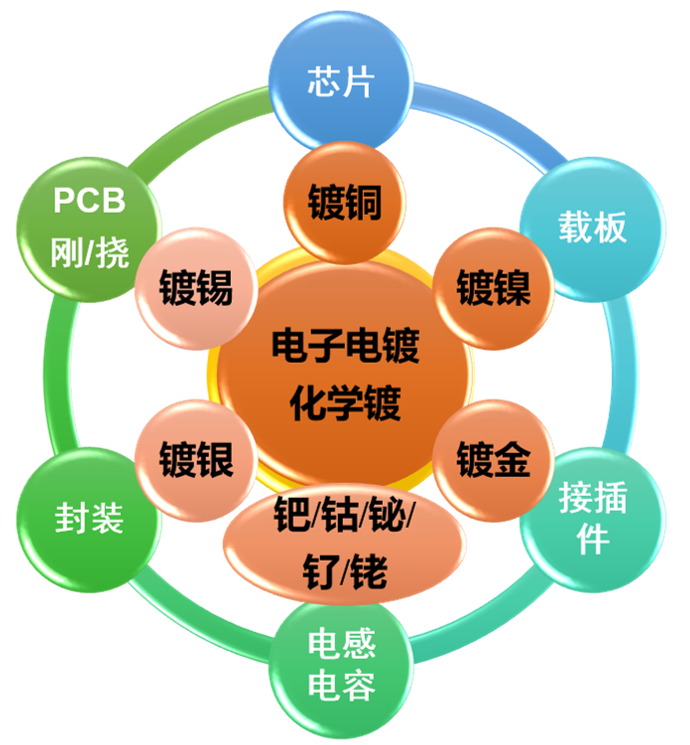

电子电镀应用领域广阔, 如芯片、封装、(刚/柔)线路板(载板)、5G天线、汽车电子、接插件、检测探针、电子器件(电容、电感、电阻)、液晶显示、微机电加工等, 是不可或缺的重要加工制造业之一, 也是国家完整工业体系的重要一环. 电子电镀种类繁多, 如图1所示, 包括金、银、钯、铜、镍、锡、钴、铋、铑、钌等. 与传统电镀的防护和装饰目的不同, 电子电镀镀层多以微电子功能性镀层为主. 从技术上讲, 电子电镀要求高、门槛高、投资大、技术难度大, 主要表现在: (1) 与大尺寸常规电镀迥然不同, 电子电镀多在具有特定深宽比的微纳米孔结构中进行; (2) 线路尺寸小, 密度高, 金属互连质量要求高; (3) 环境必须洁净, 镀液必须纯净,需要洁净室和高端专用设备; (4) 表界面结构复杂, 器件特殊, 工艺复杂. 电子电镀的镀液配方和工艺的复杂性体现在器件材料及其尺寸发生改变, 镀液配方及工艺随之变化. 针对不同的孔径、孔间距、孔密度和孔深径比等微纳结构特征, 不仅镀液配方要做适当调整, 电镀电流和搅拌/喷流等工艺条件亦需优化. 研究者不仅需要执着的科学探索精神, 而且需要精益求精的“工匠”精神.

图1 电子电镀镀种及应用

高深宽比微纳米孔结构内部的电场分布不均, 物质传递不畅. 因此, 在电沉积过程中, 孔底金属离子浓度低于孔口, 孔底电场强度弱于孔口, 理论上孔口金属离子沉积速率远高于孔底, 致使盲孔或通孔金属互连结构存在缝隙、孔洞和不完全填充等缺陷. 添加剂是实现盲孔/通孔的致密填充或均匀加厚, 进而实现集成电路高质量金属互连的关键. 在各种添加剂分子及其协同作用下, 孔口与孔底处金属电沉积的速率发生翻转, 实现特定深宽比微纳米孔结构内部金属的致密填充或均匀增厚.

不同于常规的大尺寸平面电镀, 高深宽比微纳米孔结构下固/液表界面结构、传质过程、添加剂分子作用机制、金属成核与生长机理等更为复杂. 这主要涉及以下科学问题: (1) 高深宽比微纳米孔结构内金属填充过程及机制; (2) 添加剂分子作用、协同作用及调控铜沉积机制; (3) 微纳米限域空间内金属成核与生长机制及其表界面过程; (4) 铜镀层组分、价态、晶型和形态等理化性质与其导电性、延展性、导热性和热循环性能等电子性质之间的构效关系. 为深刻阐明这些科学问题, 需在继承经典电化学方法的同时, 发展适用于电子电镀的原位形态学、光谱学及能谱学等先进研究方法; 在明确添加剂作用效果、获取金属沉积的热力学和动力学参数的基础上, 研究在金属填充工况条件下金属离子还原的表界面结构, 添加剂吸脱附行为及其协同作用机制, 建立相应的理论模型及数值仿真方法, 加速电子电镀的基础研究和工艺开发的进程.

电子电镀铜是微纳米尺度电子金属互连最主要的研究体系. 厦门大学化学化工学院杨防祖教授, 詹东平教授介绍了电子电镀铜研究体系发展, 梳理经典电化学研究方法, 概述与讨论原位或工况电子电镀研究新方法.

本文收录于《中国科学:化学》——“芯片制造电子电镀表界面科学基础专刊”. 点击下方链接或“阅读原文”可读全文: