特斯拉率先提出的“一体化压铸”技术及其配套的铸造机器设计理念,彻底颠覆了传统车身制造流程,摒弃了繁琐的冲压与焊接工序,通过一次性压铸成型,将多个车身零部件完美整合为一体。这一创新不仅显著推动了汽车轻量化进程,还在材料选用和生产制造环节展现出巨大潜力。

一体化压铸技术的应用,大幅减少了车身零部件数量,极大地简化了造车流程,并使零部件供应链管理更加高效。这一变革不仅释放了主机厂的产能,还显著提升了生产效率。此外,该技术还具备高原材料利用率、高度自动化生产以及低用地成本等多重优势,为汽车制造业的转型升级提供了强大助力。

自特斯拉成功应用一体化压铸技术以来,众多主机厂纷纷跟进,积极布局该领域。目前,整个行业正处于高速发展的黄金时期。特别是在近两年,汽车一体化压铸产业呈现出蓬勃发展的态势。

为了帮助广大读者更好地了解这一产业的最新动态,中国汽车材料网精心收集并整理了相关信息,供读者参考。

图 1 特斯拉一体化压铸技术

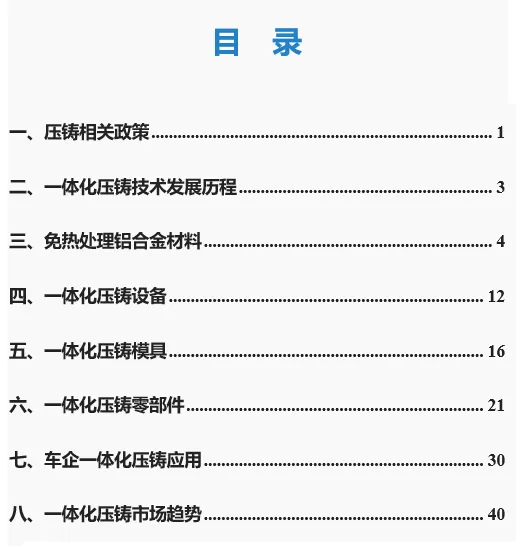

随着新能源汽车行业的迅猛发展,政府近年来出台了一系列政策,重点支持汽车压铸合金材料制造与关键技术研发,推动汽车轻量化、低碳化目标的实现。

表 1 中国压铸件行业相关政策梳理

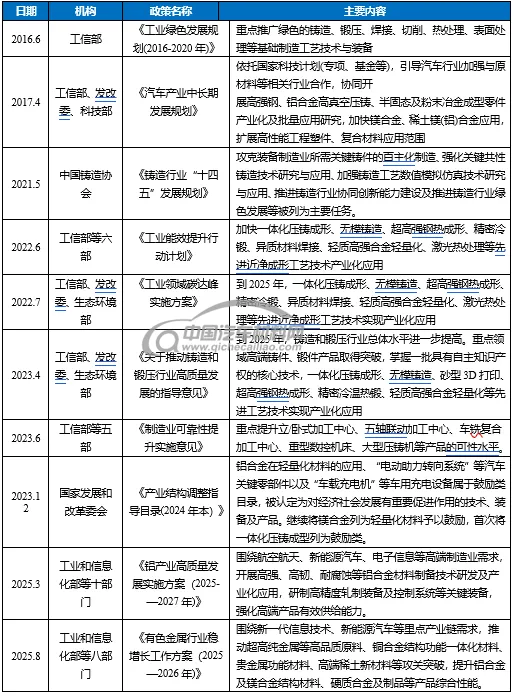

图 2 大型结构件一体化压铸技术发展历程[1]

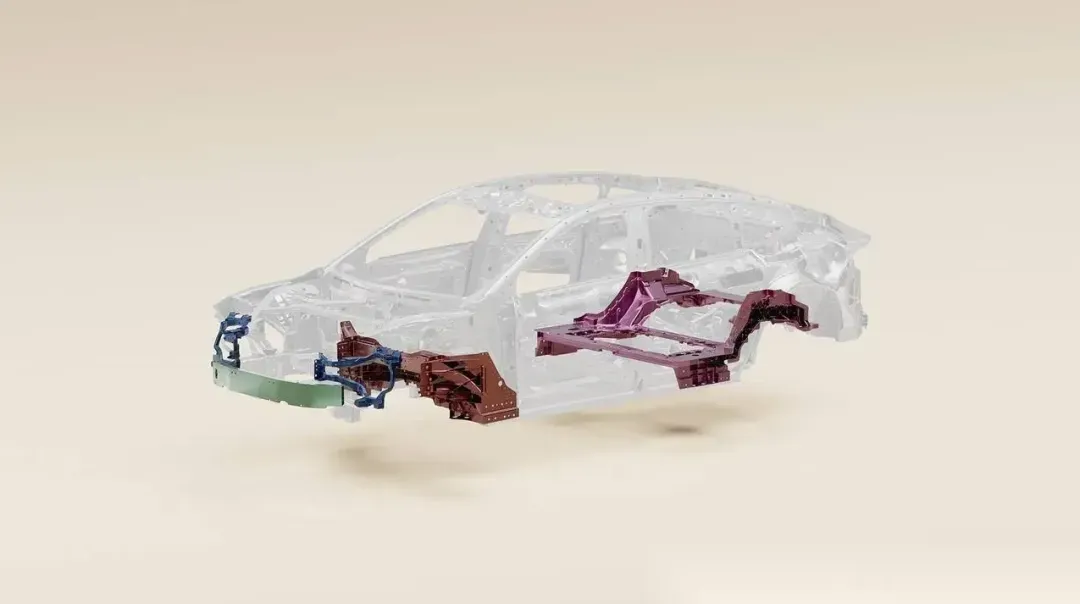

一体化压铸技术在汽车领域的落地应用共经历了四次迭代升级,如上图所示。第一代技术为单件压铸,代表产品为汽车的后纵梁、纵梁前段连接件、减震塔等典型零部件,目前已经实现工业化生产。第二代技术为后车身的单边集成,目前纵梁和轮罩的一体化压铸件等也逐步应用于汽车制造中。第三代技术为后车身、前发仓双边集成压铸,目前正处于量产品质提升阶段,如特斯拉Model Y前车身、后车身一体式压铸零部件,这标志着第三代双边集成产品的落地应用。第四代技术为车身后底板、中段车身等大集成一体化压铸,当前第四代大集成压铸技术正处于结构设计阶段,必将成为未来一体化压铸领域的研究热点。目前,一体压铸技术主要应用于前、后底板的一体成形制造,但其底板中部及车身其他结构件(侧围、顶盖、后盖板等)的研究及应用相对匮乏。因此,未来汽车行业的长期发展目标为实现下车身一体化压铸。

一体化压铸正在成为新能源车的一个造车趋势,基本上新出的产品都绕不开这个技术。免热处理铝合金材料、超大型压铸机设备、压铸模具、工艺流程各环节设计经验方法,四大壁垒正被逐步突破。

随着汽车铸件的大型薄壁化,热处理易造成压铸件变形,增加后续整形难度以及报废率。针对大型薄壁压铸件,研究人员提出了免热处理铝合金材料,材料无需进行热处理,在铸态条件下就能达到力学性能要求。

近年来,国内对于免热处理合金的研究越来越多,涉及主机厂、材料制造商、铸造企业以及科研单位等,主要集中在通过优化材料成分开发新型免热处理合金。

目前,国内已有多家单位拥有自主免热处理合金的知识产权,包括清华大学(与一汽铸造有限公司合作)、上海交通大学(与华人运通合作)、小米汽车、蔚来汽车、广东鸿图、山西瑞格、立中集团、中国铝业、南通鸿劲、苏州慧金等。同时,也有企业如帅翼驰,通过获得美国铝业公司C611等材料专利的授权,在国内销售C611铝锭。

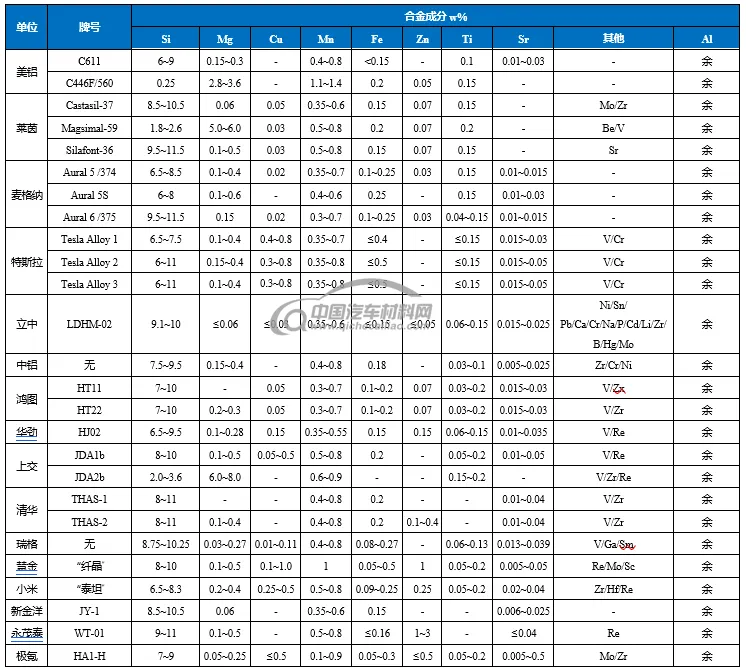

市场上主要的免热处理合金可分为铝硅(Al-Si)系和铝镁(Al-Mg)系两大类,基本上铝为基础元素,添加并控制硅、镁、铁、铜、锰、锌等元素的含量及相互关系,使材料具备符合要求的强度、韧性、延展性等,其中Al—Si系是目前的主流路线。市场上免热处理铝合金的化学成分如表 2所示,铸态下的力学性能如表 3所示。

表 2 部分免热处理铝合金化学成分[2][3][4]

表 3 国内外典型高强韧铝合金力学性能

中铝研发免热处理一体化压铸铝合金新材料实现进口替代

2024年4月,遵义铝业、中铝材料院技术研发团队研发出用于新能源汽车生产的免热处理一体化压铸铝合金新材料,并实现批量生产,成功打破国外垄断,填补了相关产品长期依赖进口的缺口,使我国在该领域拥有了自主供应能力。新研制的铝合金新材料具有优异的铸造性能和良好的流动性,能够实现完全充型,在压铸成型后无需经历传统的热处理工艺,即可达到高标准的性能要求,满足多种新能源汽车轻量化需求。

2024年4月,遵义铝业、中铝材料院技术研发团队研发出用于新能源汽车生产的免热处理一体化压铸铝合金新材料,并实现批量生产,成功打破国外垄断,填补了相关产品长期依赖进口的缺口,使我国在该领域拥有了自主供应能力。新研制的铝合金新材料具有优异的铸造性能和良好的流动性,能够实现完全充型,在压铸成型后无需经历传统的热处理工艺,即可达到高标准的性能要求,满足多种新能源汽车轻量化需求。

宜安科技申请免热处理高强韧压铸铝合金专利

东莞宜安科技股份有限公司申请一项名为“免热处理高强韧压铸铝合金及其制备方法”,公开号 CN202410535893.3,申请日期为2024年4月。专利摘要显示,本发明通过特定比例的 Si、Fe、Cu、Mn、Mg以及其他特定比例的微量元素的配合,利用固溶强化、第二相强化、细化晶粒、改善晶界特性等机制,共同作用以在铸态下实现高韧性与高强度,这使得在免去后续热处理步骤的同时,仍能得到具有较高抗拉强度、较高屈服强度及较高延伸率的铝合金。

立中“一体化压铸免热处理铝合金材料”项目启动

2024年9月,立中合金集团与一汽-大众“一体化压铸免热处理铝合金材料”合作研发项目启动会顺利召开。该项目将充分发挥立中合金集团近几年研发成功的9种 免热处理铝合金材料经验,双方共同开发一款用于一体化压铸车身结构件的免热处理铝合金材料。此材料要求在提升材料力学性能的同时,加大再生铝的添加比例,从原材料层面减少碳排放,为客户提供多品种、定制化服务,满足客户对于高强、高韧、低碳、可循环利用的材料需求。

立中“LZHM-03再生低碳高强韧免热处理铝合金材料”成果获奖

2024年11月,河北立中合金集团有限公司“LZHM-03再生低碳高强韧免热处理铝合金材料”成果荣获2024第九届铃轩奖•前瞻轻量化与新材料类优秀奖。在全球汽车产业转型升级以及持续降碳的需求下,立中集团历时4年针对LZHM-03再生低碳高强韧免热处理铝合金材料进行布局研发。该合金拥有宽容的成分设计、先进的工艺技术和优良的综合性能,可实现80%再生铝替代电解铝原料添加。与使用国内外传统免热处理材料相比,单吨碳排放量可降低80%,材料成本进一步降低。

2024年11月,河北立中合金集团有限公司“LZHM-03再生低碳高强韧免热处理铝合金材料”成果荣获2024第九届铃轩奖•前瞻轻量化与新材料类优秀奖。在全球汽车产业转型升级以及持续降碳的需求下,立中集团历时4年针对LZHM-03再生低碳高强韧免热处理铝合金材料进行布局研发。该合金拥有宽容的成分设计、先进的工艺技术和优良的综合性能,可实现80%再生铝替代电解铝原料添加。与使用国内外传统免热处理材料相比,单吨碳排放量可降低80%,材料成本进一步降低。

凤阳爱尔思助力长安汽车新生态一体化压铸

2024年10月,第四届长安汽车科技生态大会在长安汽车数智工厂成功举行。在大会上,长安汽车展示了其最新车型——阿维塔07和长安启源E07。这两款车型的前机舱、后地板一体化压铸材料均采用了凤阳爱尔思团队研发的免热铝合金。

2024年10月,第四届长安汽车科技生态大会在长安汽车数智工厂成功举行。在大会上,长安汽车展示了其最新车型——阿维塔07和长安启源E07。这两款车型的前机舱、后地板一体化压铸材料均采用了凤阳爱尔思团队研发的免热铝合金。

魏桥创业CHP30一体化压铸免热处理铝合金引领产业升级

2024年11月,魏桥创业集团发布六款系列铝合金新材料,尤其是WQAL®CHP30一体化压铸免热处理铝合金,以其卓越的性能和优势,在行业内引起了广泛关注。WQAL®CHP30一体化压铸免热处理铝合金在山东宏灿材料科技有限公司的一体化压铸结构件生产过程中得到了充分体现。该材料在保持高强度(平均值≥274MPa)的同时,还具备出色的韧性和延展性(延伸率平均值≥8%,屈服平均值≥130 MPa),使其在复杂受力环境中表现出卓越的性能。

2024年11月,魏桥创业集团发布六款系列铝合金新材料,尤其是WQAL®CHP30一体化压铸免热处理铝合金,以其卓越的性能和优势,在行业内引起了广泛关注。WQAL®CHP30一体化压铸免热处理铝合金在山东宏灿材料科技有限公司的一体化压铸结构件生产过程中得到了充分体现。该材料在保持高强度(平均值≥274MPa)的同时,还具备出色的韧性和延展性(延伸率平均值≥8%,屈服平均值≥130 MPa),使其在复杂受力环境中表现出卓越的性能。

帅翼驰实现免热处理铝合金材料突破

2024年12月,帅翼驰与国内某车企合作完成为的全球最大一体化压铸超大型结构件在其上海总部完成交件仪式。该铸件采用一体化压铸技术压铸而成,将 原本需要150多个零件组成的部件集成为一个整体。不仅大幅提升了零件的扭转刚度,成本还下降22%。该压铸件重约180Kg,尺寸为2900mm×2500mm×600mm,采用帅翼池提供的免热处理铝合金材料,由力劲13000T压铸机一体化压铸而成,实现零件减重8-10%。车身质量减轻20%,精度提高15%。帅翼驰经过多次调试验证、通过调配合金元素和组织细化、用于该一体化压铸底盘的免热处理铝合金材料流动距离大于3m,屈服强度大于150Mpa,延伸率大于8%,通过高屈服强度,实现了最佳的流动性能和机械性能、并且未来可以添加100%再生铝进行生产。

蔚来针对"一体化压铸"开发免热处理铝合金"NIO-2"完成验证

2025年1月,蔚来宣布,其自主研发的自硬化新合金“NIO-2”(免热处理铝合金材料-本刊注)已经完成了全面验证。这款新合金是用于高压压铸(HPDC)的铝合金材料,由蔚来材料研究与应用研究室团队(MRA)进行研发和验证。“NIO-2”合金已在蔚来ET9以及乐道L60白车身上得到应用,并计划向整个汽车行业开放。这款新合金的推出。

2025年1月,蔚来宣布,其自主研发的自硬化新合金“NIO-2”(免热处理铝合金材料-本刊注)已经完成了全面验证。这款新合金是用于高压压铸(HPDC)的铝合金材料,由蔚来材料研究与应用研究室团队(MRA)进行研发和验证。“NIO-2”合金已在蔚来ET9以及乐道L60白车身上得到应用,并计划向整个汽车行业开放。这款新合金的推出。

奇瑞100%再生铝技术攻克免热处理铝合金核心壁垒

2025年12月,联合国工业发展组织(UNIDO)正式公布“橙色经济全球方案2025”中国区评选结果,奇瑞汽车自主研发的“100%再生铝·免热处理·一体压铸”技术脱颖而出,荣获中国区冠军。奇瑞材料研究团队成功突破再生铝中杂质影响性能的瓶颈,首次实现了100%再生铝在免去高温热处理工序的前提下,直接用于制造汽车关键安全结构件,且满足强度、韧性及生产一致性的严苛要求。该技术体系已获中国发明专利授权。目前,该技术已在奇瑞E0X纯电平台实现量产应用,覆盖减震塔、后纵梁等核心结构件。这项创新技术的环保价值尤为显著。采用该再生铝材料,制造过程能耗可大幅降低。在推广方面,该技术具有“即插即用”的优势,无需对现有生产线进行昂贵复杂的改造即可快速落地应用。

2025年12月,联合国工业发展组织(UNIDO)正式公布“橙色经济全球方案2025”中国区评选结果,奇瑞汽车自主研发的“100%再生铝·免热处理·一体压铸”技术脱颖而出,荣获中国区冠军。奇瑞材料研究团队成功突破再生铝中杂质影响性能的瓶颈,首次实现了100%再生铝在免去高温热处理工序的前提下,直接用于制造汽车关键安全结构件,且满足强度、韧性及生产一致性的严苛要求。该技术体系已获中国发明专利授权。目前,该技术已在奇瑞E0X纯电平台实现量产应用,覆盖减震塔、后纵梁等核心结构件。这项创新技术的环保价值尤为显著。采用该再生铝材料,制造过程能耗可大幅降低。在推广方面,该技术具有“即插即用”的优势,无需对现有生产线进行昂贵复杂的改造即可快速落地应用。

湖大苏研院、江淮汽车取得铝合金压铸相关专利

12月30日消息,国家知识产权局信息显示,湖南大学苏州研究院、安徽江淮汽车集团股份有限公司申请一项名为“可焊可回收Al-Cu系高强韧压铸铝合金一体化压铸方法及系统”的专利,授权公告号CN120940617B,授权公告日为2025年12月30日。专利摘要显示,本申请涉及可焊可回收Al‑Cu系高强韧压铸铝合金一体化压铸方法及系统,方法包括:制备压铸铝合金液体;利用压铸铝合金液体进行一体化高压压铸:采用第一速度进行慢速压射,采用第二速度进行过渡压射,再加速至第三速度进行充型压射,直至模具型腔内压力上升至增压触发压力后进行增压处理;高压压铸完成后进行后处理,以获得Al‑Cu系高强韧压铸铝合金铸件。

一体化压铸件需要通过更大锁模力的压铸机来实现。一体化压铸设备通常需要配置超大型6000T以上。设备企业推出超大吨位压铸机,为大尺寸车身结构件压铸提供技术支持,大型压铸机研制情况如下:

表 4 大型压铸机研制情况

2025年度开发进展与动态

力劲科技

大吨位设备布局:6000T-16000T

主要客户:特斯拉、比亚迪、赛力斯、极氪、文灿、鸿图、拓普、海威、爱柯迪、鸿困、华硕、瑞立等

全球颇具规模的热室压铸机制造商之一,2019年到2022年陆续发布了6000吨、9000吨、12000吨超大型智能压铸单元,引领了一体化压铸产业的快速发展和技术进步。2023年10月,力劲Dreampress 16000T超级智能压铸单元的发布,持续推进大型一体化压铸在汽车领域的应用;2023年底,力劲与哪吒汽车举办了全球首台超20000T超大型压铸单元的战略签约仪式,将压铸吨位推向2万吨级别。2024年8月,全球首件全尺寸整体车身一体化压铸件在力劲集团成功下线,项目采用13000T双压射压铸机,双压射技术,融合了“单一锁模机构”与“双平行压射系统”,巧妙解决了传统压铸中因填充距离极限而引发的一系列难题。2025年1月,力劲科技集团深汕生产基地所提供的9000吨级及5000吨级超大型压铸装备,已成功部署于深汕比亚迪汽车工业园二期的新能源汽车智能模具及车灯项目中,用于生产一体化压铸电池托盘产品;12月,安徽合肥肥西超大型压铸装备生产基地竣工,将成为全球超大型压铸装备的重要生产基地,具备年产1000台智能压铸机的强大能力。

伊之密

大吨位设备布局:7000T-9000T

主要客户:一汽、长安等

中国装备技术领域的佼佼者,于2022年推出6000-9000吨超大型压铸机,9000吨产品与一汽铸造签订合作协议。2024年4月,成功交付LEAP9000超大型压铸,伊之密LEAP9000超大型压铸机最大锁模力可达100000kN;7月,伊之密首次展出了加速度可达100G的LEAP650U压铸机,这款机器能在短短的3ms内将速度从1m/s加速到4m/s,可以满足当前各种超轻超薄压铸件的生产要求;10月,伊之密为长安定制的首条77 000 kN压铸一体化黑灯产线迎来其首辆下线车辆阿维塔07。2025年11月,伊之密LEAP10000超大型压铸机成功交付秦皇岛信越智能装备有限公司,用于生产大型纯电动车型的关键结构件,包括前舱、电池托盘及后地板等一体化压铸产品,最大浇注重量达到150公斤。

海天金属

大吨位设备布局:7000T-9100T

主要客户:小米、美利信、旭升等

海天集团旗下产业之一,依托海天塑机、海天精工、海天驱动的产业平台优势,推动压铸行业进步,在镁合金压铸技术方面有一定优势,帮助汽车制造商实现了更轻、更强的车身设计。2023年6月,海天金属和美利信宣布将联合开发20000吨超大型压铸机;12月,力劲科技与哪吒汽车举行超大一体化压铸战略合作签约仪式,进行20000吨以上超大压铸设备的联合研发,一体化压铸应用拓展至B级车车身底盘。2024年,第十万台小米SU7正式下线了,海天智胜金属为其量身打造的大压铸技术旗舰设备“HDC9100超级大压铸机”。2025年2月,巨东股份与海天金属签署了战略合作协议,双海天智胜金属为其提供智能压铸单元,覆盖320T-1000T,并将在未来持续为其输出压铸机及镁合金注射成型设备;5月,海天智胜金属与江苏鑫启盛科技有限公司签署战略合作协议,海天智胜金属将为鑫启盛科技提供压铸智能单元及镁合金注射成型设备约10套,覆盖350T-10000T吨位,进一步丰富产品结构,促使其在新能源汽车等领域显著提高市场竞争力。

布勒

大吨位设备布局:6100T-9200T

主要客户:沃尔沃、大众、现代起亚、爱柯迪、泉峰、GF、DGS、Handtmann、MAGNA、皮尔博格、凯斯曼等

在压铸设备领域处于全球领先地位,上世纪80年代末开创压铸机实时控制先河,本世纪之初引领两模板技术开端,拥有先进的压铸技术和丰富的经验。布勒为全球客户提供从340吨到9200吨的全系列压铸机及全面解决方案。2024年5月,瑞士布勒公司在奥地利制造的两台Carat 840超大型压铸机在沃尔沃瑞典工厂投产,每年供应20多万个一体化压铸件,这些铸件将用作沃尔沃下一代电动汽车的后车身底板。2025年1月,汉特曼采用布勒布勒Carat 610压铸机完成欧洲首个量产一体化压铸件生产;7月,布勒全球大型一体化压铸机销量突破50台,业务版图覆盖中、欧、美、日、韩、越等各大主流汽车市场。

意德拉

大吨位设备布局:5500T-9000T

主要客户:特斯拉等

意德拉(IDRA),2008年被中国力劲集团收购。2020年,特斯拉开始与意大利压铸设备商意德拉合作,使用6000 t级压铸单元Giga Press,采用一体成形压铸的方式生产Model Y后地板总成。2021年3月意德拉宣布获得全球首个8000T压铸机订单。2022年10月,压铸机供应商意德拉已经完成9000吨级压铸机Giga Press的建造及测试,该设备将用于特斯拉生产Cybertruck。

压铸模具也是压铸生产的核心设备之一,一体化压铸对大型压铸模具设计提出更高要求。

一体化压铸模具尺寸更大,传统压铸模具的产品尺寸在1m以内,一体化压铸产品尺寸达到1.6~2m,对应模具的尺寸需要达到3m以上,导致加工难度提升,一体化压铸模具的质量达到150t或更大。

需要超真空压铸环境,一体化压铸对模具的密封性要求高,需要达到的真空环境低于30MPa,由于模具的零部件数量多,对密封圈等要求较高,开发周期长,开发成本更高,超大型压铸模具的开发周期在150~180天,传统压铸模具的成本不超过400万元,超大型压铸模具的成本普遍在千万元以上。

模具的定制化程度高,一般都是采用私人订制的方式接受订单,需要根据不同车型进行设计,要求模具厂与整车厂、压铸厂持续沟通,设计、打样、改进优化及投入使用的生产周期较长,设计方案复用水平较低,一般第二款模具就需要重新进行开发。

材料性能要求高,由于大型压铸机的压射速度更快,导致模具需要承受的压力更大,其次对材料的回火性能、韧性、热膨胀系数要求高,以及表面处理等技术都是难点。

大型压铸模具主要有两种设计模式,最常见的是由专业模具商设计,设计期间专业模具商将与压铸厂、整车厂深入沟通需求;另一种是压铸厂商自有模具厂进行设计制造或复制。

在2023年之前,国内仅有极少数模具厂商具备超大型一体化模具生产能力,代表公司主要有广州型腔、宁波赛维达、宁波臻至等,现在已有多家公司可以生产超大型模具,如:重庆广澄模具、瑞鹄模具、重庆博润、鑫林模具、合力科技、雄邦压铸等。另外文灿、鸿图、海威等压铸厂上也具备较强的大型模具设计开发能力。

2025年度开发进展与动态

广州型腔

主要客户:特斯拉、蔚来、小米等

8800T后底板模具已交付;12000T及以上模具在研。

2023年7月,广型科技与合作单位共同完成的模具关键技术及其在新能源汽车上的应用项目被认定“整体技术处于国际先进水平”,通过了科技成果鉴定。

臻至

主要客户:特斯拉、蔚来等

9000T模具已交付;12000T及以上模具在研

2023年5月,宁波臻至自主研发的一体化车身结构件压铸模具自重达到了250吨重,可以协助主机厂实现车身底盘件前、后一体化压铸成型,实现逾250吨重的车身结构件模具的制造,这是目前全世界最大的一体化压铸模具,也是迄今为止,企业在模具制造吨位上的最高峰。2024年11月,臻至交付了一台13500吨的适配压机,模具自重102吨,制作周期128天,生产效率获得了合作客户的高度认可。

赛维达

主要客户:特斯拉、理想等

9000T模具已交付;12000T及以上模具在研

公司于2020年成功交付全球首套6000T级一体式后车体压铸模具,2022年成功交付全球首套7200T级和9000T级一体式压铸模具。2025年11月,宁波赛维达技术股份有限公司取得一项名为“新能源汽车前纵梁一体式压铸模具”的专利,授权公告号 CN 120115663 B。

重庆广澄

主要客户:奇瑞、美利信等

2023年2月,美利信科技8800T超大型一体化电池包压铸件下线,该项目的模具由美利信科技全资子公司—广澄模具自主研发制造。2024年3月,广澄模具为奇瑞汽车开发的万吨双压射高压铸造模具在力劲宁波杭州湾试制车间13000T压铸试制产线首次调试成功。2025年1月,奇瑞全球首套整体车身一体化底盘模具总设计及模架底板交付,广澄模具受邀主导该全尺寸整体车身一体化底盘压铸模具的浇排、分型、冷却和主体结构设计。

瑞鹄模具

主要客户:奇瑞等

公司是智界品牌相关车型一体化压铸结构件、冲压件等产品的供应商,2024年9月智界R7上市。2025年10月,子公司瑞鹄新材料投资2.67亿元建设“大型精密覆盖件模具关键材料智能增材制造项目”,年产3.9万吨毛坯件,进一步降本增效。

雄邦压铸

主要客户:文灿等

雄邦压铸是全球首家上线6000吨和9000吨压铸机的企业。拥有高水平的模具加热系统以及多通道的高抽真空技术。2019年开始在南通工厂建设大型模具产能;2023年Q1特大型后地板一体化压铸模顺利交付。2025年6月,安徽雄邦压铸有限公司在六安启动投产,占地面积超过13.5万平米,可布局超过28台大型智慧压铸单元,250台加工中心,200台高端机器人,50条全自动生产线。

重庆搏润

主要客户:长安等

2024年12月,重庆搏润模具公司长安汽车后地板大型一体化压铸模具首次试模取得圆满成功。2025年12月,重庆市搏润模具有限公司再次向重庆某央企大型主机厂客户交付了一套超大型压铸岛的新能源汽车后地板压铸模具,这是继2023 年 11 月首次交付同规格模具后,搏润模具向该客户交付的第三套超大型压铸模具。

宁波鑫林

2023年10月鑫林模具大型压铸结构件一体化装配中心正式投产,可满足7000-12000T轻量化汽车大型压铸结构件。2024年10月,奇瑞科技节发布了全球首款集成了前机舱、电池壳、后地板的整体车身一体化底盘铸件压铸件,宁波鑫林模具之二工厂——宁波金林精密机械有限公司参与进了这个项目的模具生产制造以及合模研配。

精工模具

2022年4月起,投入1亿元,用于大型一体化压铸模具设备采购及装配车间改造。2024年12月,建设160000kN大型一体化精密模具及压铸生产线技术改造项目。

启新模具

公司已在安徽六安建设150亩的新工厂,最高投入7000T的压铸机,预计2025年可以进入小规模量产。2025年7月,国家知识产权局信息显示,启新汽车零部件(安徽)有限公司、广东启新精密铸造股份有限公司申请一项名为“一种汽车一体化后地板压铸模具及其控制方法”的专利,公开号CN120382139A;8月,广东启新新能源汽车零部件制造基地项目提速竣工,该项目定位为大吨位、高精尖的生产基地,建成投产后,每年可生产汽车铝合金压铸产品将达400万件,精密压铸模具200套,规划年产值10亿元。

中游压铸厂商纷纷布局一体化压铸,文灿、鸿图、拓普等较为领先。文灿股份、广东鸿图、拓普集团、旭升股份等中游压铸厂商分别采购大型压铸机,大型一体化结构件需使用相对应的大吨位压铸设备,其中车身结构件需8000T及以上压铸机,整车身需要12000T及以上压铸机,当前压铸厂商已开始布局12000-16000T智能压铸设备。

其中文灿股份、广东鸿图、拓普集团在经验积累和订单获取上具有先发优势,文灿股份多个已经获得定点的一体化压铸产品均试制成功,包括半片式后地板、一体式后地板、前舱和上车体一体化大铸件,后续产品将进入到小批量交样过程中。

2025年度开发进展与动态

文灿股份

大型压铸设备:6000T、7000T、9000T、12000T(布局)

合作设备厂商:力劲

目标产品:一体化前车身、一体化后底板、一体化电池托盘、一体化底盘、CD柱一体化

主要客户:赛力斯、蔚来、理想、比亚迪、特斯拉等

2024年上半年,公司打造全新一代大铸件高效生产平台,在重庆基地投产应用全球最大的全新一代两板式9800T超级压铸单元。2024年9月,文灿集团自主研发的第三套问界M9车型新一体式大铸件模具在佛山南海里水的文灿铸造研究院顺利下线;11月,文灿新能源汽车轻量化零部件重庆生产基地1、2、3号楼顺利封顶该,该项目将安装2台全球最大的12000T压铸机。2025年6月,公司最新的第五代智慧工厂(安徽工厂)正式投产,该工厂布局2台两板式9800T超级压铸单元和1台4500T压铸单元,主要生产大型一体化车身件等产品。

广东鸿图

大型压铸设备:6800T、7000T、12000T、16000T

合作设备厂商:力劲

目标产品:一体化前舱总成、一体化后底板总成、一体化电池托盘

主要客户:小鹏、奇瑞、长城等

2023年10月联合力劲科技发布16000T超大型压铸机,实现压铸领域装备布局持续领先。2024年12月,广东鸿图对外宣布,公司在超大型一体化压铸装备布局上取得重大进展。公司已引进多台吨位覆盖68 000 kN至160 000 kN的超大型智能压铸单元,其中包括全球最大吨位的160 000 kN超大型压铸设备。

拓普集团

大型压铸设备:7200T

合作设备厂商:力劲

目标产品:一体化后底板、前机舱、后底板及电池壳

主要客户:高合等

2022年2月,拓普在杭州湾制造基地四期-轻合金九部工厂,为7200T一体化超大压铸后舱量产成功举行下线仪式,本次7200T压铸机生产的结构件长宽分别近1700mm和1500mm,可实现15%-20%的减重效果。

旭升股份

大型压铸设备:6600T、8800T

合作设备厂商:海天

目标产品:一体化压铸电池盒壳体

主要客户:特斯拉、长城等

旭升股份积极布局一体化压铸,已成功开发出适用于混动一体化压铸电池盒以及DHT电驱总成的大尺寸结构件,并于2022年1月成功自研并量产后底板总成。2025年9月,自今年6月首批样件成功交付后,旭升集团墨西哥萨尔蒂约工厂压铸产线正式投入规模化生产,该工厂核心布局高压压铸及后续精加工工艺。

泉峰汽车

大型压铸设备:6100T、8000T

合作设备厂商:意德拉

目标产品:多合一壳作、一体化电池托盘、一体化结构件

主要客户:比亚迪等

2024年3月,泉峰汽车精密技术(安徽)有限公司的压铸车间、模具车间、精密机加工车间和热处理车间均投入运营,其中马鞍山智能制造项目已规划最大吨位8000吨的一体化压铸机,用于新能源汽车一体化压铸核心零部件的生产。

宜安科技

大型压铸设备:6100T

合作设备厂商:布勒

目标产品:一体化压铸产品

2024年11月,公司获得政府补助,此次包括109万元用于新能源汽车轻量化用关键零部件铝镁合金一体化成型技术研发及示范应用项目,以及125万元用于一体化压铸用免热处理铝合金及大型复杂随型控温模具技术开发与示范应用项目。

美利信

大型压铸设备:6600T、8800T、12000T、15000T

合作设备厂商:海天

目标产品:前后底板、电池包等大型结构件的一体化压铸

主要客户:赛力斯、江淮、小米、蔚来等

2022年,成功为客户试制超大型压铸产品,并获得客户产品定点、订单。2023年2月公司举行超大型一体化电池包压铸件下线仪式,该项目的模具由美利信科技全资子公司广澄模具自主研发制造。2023年6月,美利信科技超大型镁合金汽车压铸件试制成功,其试制的一体化车身铸件和电池箱盖两类超大型新能源汽车结构件,相比铝合金铸件大幅减重。2024年10月,美利信全资子公司--安徽美利信智能科技有限公司一期项目投产,项目一期已有多条3500T及以上吨位的大型压铸生产线投入运营,其中最大吨位达到8800吨。2025年8月,公司拟投资新设公司拓展可钎焊压铸技术应用,实施高端铝合金零部件项目。

海威股份

大型压铸设备:6600T、7200T、9000T

合作设备厂商:力动

目标产品:一体化电池包箱体、一体化前车身、一体化后底板

2021年,公司首件6600T压铸单元结构件下线,为一体化电池包产品。嵊州生产基地已配备多套6600T-9000T不等的大型压铸设备,主要用于新能源汽车关键结构件如前机舱、后车体及电池包箱体等产品的生产制造。2026年1月,总投资10亿元的海威新能源汽车轻量化产品生产项目完成公司注册等相关手续,预计2026年底建成投产,据悉,该项目专注于汽车头盖、电池包、一体化压铸车身部件等关键产品的研发与生产。

爱柯迪

大型压铸设备:6100T、8400T

合作设备厂商:布勒

目标产品:多合一壳作、一体化电池托盘、一体化结构件

2024年4月,爱柯迪马鞍山工厂顺利实现了一体化压铸电池托盘的生产下线,这款托盘采用了高强度且韧性优良的免热处理材料,通过一体化铸造成型技术,不仅显著提升了产品性能,还实现了更低的成本。2025年6月,定位为新能源汽车结构件及三电系统零部件生产基地的公司墨西哥二期工厂正式投产。

魏桥(宏灿科技)

大型压铸设备:6100T

合作设备厂商:瑞士布勒

目标产品:新能源汽车的减震塔、纵梁、后底板等汽车一体化压铸结构件

主要客户:特斯拉、宁德时代、奇瑞、北汽等

2023年12月,魏桥创业集团山东宏灿材料科技有限公司汽车轻量化大型一体化压铸一期项目投产,是全国首条“铝水—压铸—汽车制造—回收利用”绿色环保资源再生示范产业链。2024年4月,宏灿科技将业内成熟的35000 kN压铸机"一模两出"技术升级为国内首例的44000 kN压铸机“一模四出”工艺,实现了单位时间内四倍产量的飞跃,大幅提升了生产效率并降低了成本。2025年5月,宏灿材料的多合一动力域控制器壳体项目实现批量交付,该壳体采用高压一体化压铸成型技术,成功攻克大尺寸精密成型难题。生产采用4400T压铸机,实现了规格为870*740*150mm壳体的一次性高精度成型,产品最大壁厚达127mm,平均壁厚为4mm,采用ADC12常规高压铸造铝材,相较于传统产品,该产品单件降重50%,降本25%,综合能耗降低 3%-5%。

嵘泰股份

大型压铸设备:9000T

目标产品:超大型一体化压铸结构件

主要客户:一汽集团、东风汽车、小米等

2024年9月,扬州嵘泰精密压铸有限公司精密压铸件二期项目进展提速,该期项目配备了多台不同吨位的超大型压铸机,其中9000吨压铸机已投产使用,主要为客户生产大型精密压铸件。

森萍科技

大型压铸设备:6000T、9000T、12000T

合作设备厂商:力劲

目标产品:一体化压铸产品

2024年5月,湖北市政府与森萍智能科技有限公司签约,拟投资50亿元,新建新能源汽车零部件一体化压铸及3C精密结构件项目。

天雅江涛

大型压铸设备:6000T

合作设备厂商:力劲

目标产品:一体化压铸产品

2022年6月,浙江天雅江涛动力有限公司从宁波力劲科技引进10台套1250-6000T大型智能压铸单元。

一汽铸造

大型压铸设备:9000T

目标产品:新能源起大型一体化压铸件

主要客户:红旗

2024年12月,一汽铸造有限公司正式向红旗天奇工厂交付12件高品质的红旗E001后地板产品。

辉晗精密

大型压铸设备:6600T、8800T

目标产品:汽车前舱、后舱整体电池盒等大型一体化铸件

2024年6月,安徽辉晗精密机械有限公司高端汽车零部件生产项目二期厂房已顺利完工,计划引入7000吨、9000吨及12000吨高压铸铝生产线,用于生产汽车前舱、后舱整体电池盒等大型一体化铸件。2025年10月,辉晗精密在安徽含山的高端汽车零部件生产项目二期厂房顺利完工,并计划于引进万吨级压铸岛,用于生产汽车前仓、后仓整体电池盒等大型一体化铸件。

精工压铸

大型压铸设备:8000T

合作设备厂商:力劲

目标产品:大型、重型一体化制造件

2022年1月,长城汽车精诚工科汽车系统有限公司旗下精工压铸分公司、力劲集团、宁波赛维达、隆达铝业进行“集成式车身结构件项目战略合作协议”签约,采购一套8000T超大型压铸岛。2022年10月,长城精工携手立中集团子公司隆达铝业(顺平)有限公司,成功试制一体化压铸免热处理结构件,包括减震塔、机舱上横梁等。

多利科技

大型压铸设备:6100T、9200T

合作设备厂商:布勒

2024年8月,多利科技于其常州生产基地举行了9200T压铸岛全球首套“1+2”铝水供应系统的点火仪式。目前,其江苏盐城、常州和安徽六安工厂合计落地8套6100-9200T超大型压铸岛,是全球大型一体化压铸车身件产能最大的OEM制造商之一。2025年9月,多利科技宣告公司正式布局欧洲,主要围绕客户生产基地进行区域性配套布局,并依据客户订单需求规划一体化压铸产能。目前,多利科技已在江苏盐城、安徽六安和江苏常州等地部署一体化压铸生产线。截至上半年,上述地区共计五条产线已完成建设,正式转固。

常青机械

大型压铸设备:9000T

2024年5月,常青机械表示,公司一体化压铸项目目前处于调试阶段,并获得了一些客户的产品试制项目和定点项目,常青股份一体化压铸业务主要是在合肥巢湖市建设的新能源汽车一体化大型压铸项目。

汉特曼

大型压铸设备:61000T

合作设备厂商:布勒

目标产品:一体化压铸汽车前部或后部结构大型结构件

2024年上半年,汉特曼轻金属铸造事业部成功获得了一份来自著名德国主机厂OEM公司的巨额订单,该订单涉及高压压铸电池包壳体的生产。2024年10月25日,汉特曼已成功调试了布勒Bühler AG 提供的扩展型Carat 610压铸设备,开始生产大型结构件。2025年3月,汉特曼宣布,将扩大铝合金压铸工艺在汽车制造部件生产中的应用,继成功将一体化压铸工艺应用于电池区域组件的批量生产后,公司正积极推进该技术的应用,包括后备箱盖、前机舱和后地板等核心部件。

随着新能源汽车行业景气度持续上行,特斯拉首次提出一体化压铸概念,推动了汽车行业生产制造的变革。鉴于一体化压铸技术轻量化、降本增效的诸多优势,众多车企纷纷通过自制或OEM的方式加入。

自年特斯拉首次通过6000T压铸机成功实现Model Y后地板总成量产后,国内其他车企也纷纷布局一体化压铸,如:蔚来、小鹏、理想、小米、极氪、问界、哪吒等,且目前已有多款车型使用该技术,并且应用部位从后地板拓展到前机舱、中段一体式压铸上。

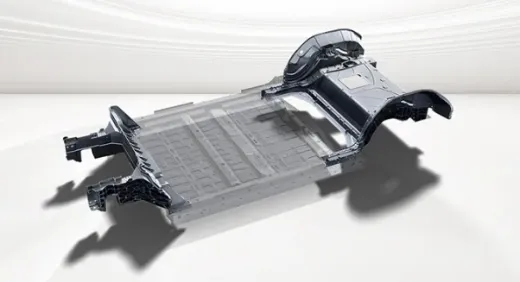

一体化压铸已实现后地板、前机舱、中段一体式压铸、电池托盘量产。

后地板:国内新势力车企已逐步实现一体化压铸后地板的量产,如蔚来ET5、小米SU7、极氪009/007/全新极氪001、问界M9。

前机舱:部分车企能够实现前机舱部件量产的,如:全新蔚来ES8、小鹏G6/X9。

中段一体式压铸:极氪001 FR实现了中段一体式压铸的部件量产。

电池托盘:力劲集团已量产下线全球最大的一体化电池托盘,该电池托盘尺寸约为2180*1500*110

预计2027年一体化压铸应用能够实现电池壳上盖、中地板、下车体总成,目前特斯拉、一汽、小鹏已有布局:

特斯拉:计划用2-3个大型压铸件替代原先370个零件组成的下车体总成,重量将降低30%,制造成本下降40%,预计2025年实现;

一汽:2023年11月,一汽铸造一体化压铸超级工厂规划将新建1条9000T压铸单元及加工生产线,项目主要生产红旗新型E802和EHS9车型一体化前机舱、后地板及CTC电池壳上盖产品。

小鹏:2024年10月,小鹏P7+汽车首批量产车顺利下线,车型采用前后一体式铝压铸车身(前机舱、后地板),车身由全球最大的16000吨压铸机制造完成。

表 5 国内外车企一体化压铸布局

2025年度开发进展与动态

特斯拉

特斯拉是一体化压铸在汽车领域的开创与引领者。2020年,率先用于Model Y的整个后部车体,通过将铝液压入6000T压铸机内,包括防撞钢梁在内,实现一体化压铸成型,铸造零件数量骤减。2022年,特斯拉在德克萨斯州奥斯汀的新工厂生产Model Y时,前部和后部采用了单一的一体化铸件,并且车的中间没有地板。电池组的顶部被改造成了地板。Cybertruck沿用了Model Y的一体化方案即前机舱+后车身地板。在2023年的特斯拉投资日上,特斯拉更进一步发布了车身一体式压铸技术的终极版本——开箱工艺(Unboxed),其将用于支持生产低价车型,预计可以将电动汽车的生产成本降低50%,并将工厂空间减少40%。2023年9月,新款Model3车身采用一体化压铸。2025年10月,展示5万吨一体化压铸机(GIGA PRESS 50,000),5秒钟就能压出一整个车身底部,特斯拉将选择Model Q作为应用车型。2026年1月,特斯拉Model Y Juniper车型采用升级版后部Gigacasting技术,加工时间缩短60%,后部铸件重量约60公斤,重量减轻7公斤,加工时间从180秒缩短至75秒,该成果得益于模具中采用的贴合冷却技术,该技术能促进更均匀的凝固相形成并加速热点冷却,从而改善微观结构和机械性能,凭借这些改进,特斯拉位于柏林、得克萨斯州和弗里蒙特的工厂每43秒即可生产一辆新款Model Y,而上海工厂的生产周期更缩短至每35秒一辆。

沃尔沃

2024年5月,沃尔沃宣布将在2026年推出全新车型EX60,这款车型将采用一体式铸造工艺。目前沃尔沃汽车瑞典工厂的8400T超大型压铸单元已投入生产。沃尔沃引进的该超大型压铸单元用于生产其下一代电动汽车的后车身后底板。2025年11月,沃尔沃在瑞典托尔斯兰达工厂启用8400吨一体化压铸机,用于生产纯电车型EX60的后底板部件。2026年1月,沃尔沃EX60于1月21日全球首发,成为首款部分承重结构采用一体化压铸技术生产的车型,标志着该技术在沃尔沃量产车型中的正式应用。

大众

2022年5月,大众汽车就试制出首个后车身一体式铝压铸件样件。该铝压铸样件采用4400吨压铸机生产,为SSP平台开发,取代约30多个零部件,可以减重10kg。2024年3月,大众宣布,在位于德国卡塞尔的大众集团零部件生产基地,设立超大型铸件技术开发中心,加快“一体化压铸技术”的应用推广。2025年9月,在德国慕尼黑举办的IAA Mobility 2025车展上,大众汽车宣布将为多款即将上市的入门级电动车采用一体化压铸技术,展示了由4400吨压铸机制造的电池框架样件,该部件长1.7米、宽1.15米,替代了123个独立部件,助力整车减重约10%(62公斤),并采用三板模具技术,生产周期缩短至120秒,成本降低约15%。

小鹏

2023年6月,小鹏G6在上市,小鹏G6采用前后一体化压铸前机舱、一体化压铸后地板,使用12000吨级压铸机压铸,零部件整合减轻了车身重量,比传统钢车身减重约17%;整车扭转刚度大幅提升至41600N·m/deg。2024年1月,小鹏X9前后一体式铝压铸车身使用了全球最大量产12000吨的压铸机,相比传统车身结构减19%,整车后部整体强度相比传统设计强度提升30%以上,并能达到46000N·m/deg整车扭转刚度。2024年10月,小鹏P7+顺利下线,采用前后一体式铝压铸车身(前机舱、后地板),该车身由全球最大的16000吨压铸机制造完成。2025年2月,2025款小鹏G6发布,采用12000T超大型前后一体式压铸工艺,结合CIB电池车身一体化技术,实现轻量化与结构强度提升,同时优化底盘调校和电池系统。

蔚来

2022年8月,蔚来采用一体化压铸站构件车型ET5量产,ET5车身一体化压铸后地板重量降低30%,约13公斤,整车抗扭刚度提升了10%,达到了34000 N.m/deg。2022年12月,蔚来全新ES8发布,新车采用前后端一体铸铝车身,采用8800吨压铸机,后部则是一体式压铸件将31个零件集成一个。2024年12月,蔚来ET9正式上市,蔚来ET9采用飞航车身设计,首次使用钢铝镁合金复合车身架构,前/后舱三回形环路和前/后一体大铸件共同提升扭转刚度和碰撞性能,扭转刚度达到52600Nm/deg。2025年7月,蔚来旗下子品牌乐道L90车型发布,其后地板采用72合1一体化压铸铝合金结构,由9800吨级压铸机生产,减重11.7kg,部件使用蔚来自主研发的免热处理铝合金材料NIO-2,并集成多种轻量化技术,使整车扭转刚度提升8%,达到38,150Nm/deg。

理想

2024年3月,理想MEGA正式上市,理想MEGA采用免热处理一体化压铸车身结构,包括后纵梁、底板连接板、梁内加强板、后轮罩内板等40多个零件的后底板骨架整合为1件,重量减轻了20%。理想采用的是对后地板骨架进行了一体化压铸(即分体式的),因此它在集成(零部件减少,连接点减少)上是偏弱。2025年2月,理想汽车与江苏燕龙科技签署战略合作协议,成立“联合创新实验室”,燕龙科技投资的一体化压铸项目规划建设多条一体化铝压铸生产线,旨在为理想汽车提供便捷的一体化前舱等产品的配套服务。

小米

2023年12月,小米汽车发布小米SU7,车型采用“72 合一”一体化压铸后地板,该车型配备三段式后地板,重量减轻17%,并能够实现较强的防撞能力,该零件由采用了小米9100吨大压铸技术的压铸岛制造。2025年11月,在北美压铸协会上,小米YU7 20合1 一体化压铸铝三角梁获2025 International Die Casting Competition (2025国际压铸大赛)最佳结构奖,也是该大赛的最高级奖项。

极氪

2022年11月,基于SEA浩瀚架构打造的纯电动MPV极氪009正式上市,极氪通过7200吨巨型压铸机,为极氪009成功打造全球量产最大一体式压铸后端铝车身(长1.4m,宽1.6m),焊接点减少近800个,在遇到冲击时变形量可减少16%,弯曲刚度提升11%。2023年9月极氪汽车公布极氪001 FR应用的一项新的生产技术,其中段一体式压铸结构称为“蜻蜓结构”,使用7200T的压铸机,使得整体减少了16个部件、66个连接点,整车减重7%,座椅安装点刚度平均提升18%,具有可变延伸设计。2024年2月,全新极氪001正式发布,采用自研自制的一体式压铸后端铝车身,使用7200吨超大型压铸机,大大增强车身强度。2025年9月,极氪7X获“2025中国十佳车身”最佳材料奖,采用“穹甲”钢铝混合车身,高强钢与铝合金占比84%,内置2000MPa热气胀管梁,A&B柱加强板和车门防撞梁,与十宫格挤压铝门槛,一体式压铸后地板结合构成“穹甲车身”的坦氪乘员舱,做到轻量化系数2.08,车身扭转刚度高达40380N•m/deg。

东风

2024年11月,东风汽车一体化压铸产业化项目在东风云峰工厂正式启动。首期将建设两条大型压铸生产线,分别具备10000T和16000T的压铸能力,预计年产能可达20万件一体化压铸件,涵盖后地板总成、电池壳体等关键部件。2025年10月,2025年8月,东风汽车一体化压铸项目主体厂房竣工验收完成;10月,东风汽车一体化压铸工厂16000吨压铸机完成首次铝液压铸成型,全球最大吨位一体化压铸工厂正式进入调试生产阶段;12月,东风汽车研发总院宣布,其全球领先的一体化压铸产线已完成验证,计划于2026年4月启动批量化生产,专注于为新能源汽车制造前机舱、后地板等核心结构件,首批搭载该技术的有东风奕派eπ007、008以及岚图梦想家等车型。

长安

2022年6月,长安渝北工厂启动改造,新增一体式前舱、后地板车间,规划年产28万套一体化压铸件。2023年8月,伊之密向长安汽车交付两台7000t超大型压铸机,用于新能源汽车前舱和后底板生产。2025年10月,中国长安汽车集团全资子公司辰致(重庆)轻量化科技有限公司与力劲集团联合开发的5000T半固态压铸设备正式入驻璧山基地并完成入厂仪式。2024 年 10 月第四届长安汽车科技生态大会举办,长安汽车数智工厂揭幕,阿维塔 07 与长安启源 E07 两款车型采用免热处理压铸铝合金材料的车身前后大型一体化压铸件。2026年1月,长安汽车发布“多品种制造压铸设备及模具接口快速换型技术项目”寻源公告,拟优化7000t大型压铸机换型流程,提升一体化压铸生产效率。

红旗

2023年11月,长春一体化压铸“超级工厂”推进,项目投产后,可实现红旗E802/EHS9车型的一体化前机舱、后地板及CTC电池壳上盖产品的量产。2024年12月,一汽铸造有限公司向红旗天奇工厂交付12件高品质的红旗E001后地板产品。

比亚迪

2025年1月,由力劲科技集团深汕生产基地所提供的9000吨级及5000吨级超大型压铸装备,成功部署于深汕比亚迪汽车工业园二期的新能源汽车智能模具及车灯项目中。此次投入使用的9000吨级及5000吨级超大型压铸装备,主要用于生产一体化压铸电池托盘产品。2025年12月,在比亚迪临时股东大会上,王传福透露比亚迪将推进9000吨乃至13000吨级一体化大压铸技术的量产应用。2025年4月,比亚迪与广东鸿图签订26亿元一体化压铸订单,推动车身结构件一体化压铸技术应用。

奇瑞

2025年5月,奇瑞拟在安徽省芜湖市投资4.65亿元建设高集成一体压铸关键技术攻关及产业化项目,计划形成年产25万套后地板、前舱、纵梁轮罩一体压铸产品的生产能力,项目利用现有车间布局设备,预计2026年投产。2025年12月,“橙色经济全球方案2025”中国区评选结果揭晓,奇瑞汽车自主研发的“100%再生铝·免热处理·一体压铸”技术荣获中国区冠军,团队成功突破再生铝中杂质影响性能的瓶颈,首次实现了100%再生铝在免去高温热处理工序的前提下,直接用于制造汽车关键安全结构件,且满足强度、韧性及生产一致性的严苛要求。

问界

2023年12月,问界M9发布,采用了“玄武车身”设计,后地板、前机舱总成等零件均使用一体化压铸,采用9000吨一体化压铸机,这使得原本222个的车身零件锐减至仅仅10个,零部件数量下降95%,部件连接点数量减少1440个,下降幅度达到惊人的70%,扭转变形刚度提高23%。从而显著提升了车身的整体刚性和安全性。

一体化压铸可显著提升生产效率、降低制造成本。以下车体总成为例,相比传统冲压&焊接工艺,一体化压铸可大幅减少冲 压、焊接使用量,加工工序从9道下降至2道;配套人工也相应削减,以45万辆年产能的工厂来算,工人将从120人降至30 人;零部件数量从>370个降至2~3个,链接点数量下降减少,成本下降;工时从2小时降至180s,5台压铸机即可满足60万件年产能。

相关报告预测[5],2025年中国一体化压铸市场规模预计将达到389亿元至405亿元之间,其中新能源汽车领域的一体化压铸市场规模预计为258亿元至300亿元左右。一体化压铸技术在新能源汽车中的渗透率逐年提升,是推动市场规模增长的重要因素。新能源汽车渗透率方面,纯电动汽车从2022年的4%增至2025年的23%,插混汽车从2022年的5%增至2025年的24%。单车价值量方面,后地板、前地板、中地板的单车价值量分别为3000元、4000元和5000元。

产业链各环节的市场规模来看,免热处理铝合金材料,预计到2025年市场规模为161.3亿元,年复合增长率(CAGR)为139%;压铸设备,预计到2025年市场规模为50亿元,CAGR为90%;模具,预计到2025年市场规模为18.2亿元,CAGR为131%;车身结构件,预计到2025年市场规模为376.7亿元,CAGR为160%。

1[]郑敬明, 潘帅, 王玉, 贾东洲, 付莹. 免热处理铝合金大型结构件一体压铸研究进展[J].中国有色金属学报,2025,35(06):1869-1894.

2[]谭云骧, 马聚怀, 赵海东, 等. 铝合金一体化压铸技术研究进展[J].航空制造技术, 2024, 67(14): 66-75.

3[]黄华, 但昭学, 朱宇, 等. 一体化压铸免热处理铝合金研究进展[J].特种铸造及有色合金, 2024, 44(8): 1054-1061.

4[]冯振仙. 高性能免热处理铝合金HA1-H的特性与一体式压铸实践[J].中国铸造装备与技术, 2024, 59(4): 112-115.

5[]中富创投, 一体化压铸行业分析简报, 2025年02月12日.

受篇幅限制,仅列举部分内容。

扫描二维码获取完整版《汽车一体化压铸技术年度发展报告》PDF文件

【行业资讯】投资100亿元,宁德时代拟在江苏溧阳新建60GWh新能源灯塔工厂

END

中国汽车材料网(qichecailiao.com)--汽车材料与工艺行业门户

Website for automotive material and process industry

技术交流QQ群:108660594;632289855

Technical exchange QQ group:108660594;632289855

技术交流微信群:管理员微信号 18156085929

Submission:Add WeChat:18156085929

官方投稿邮箱:zgqcclw@126.com

Submission Email:zgqcclw@126.com

汽车材料领域 线上线下媒体推广

欢迎广告预订 18156085929

Automotive materials field

Online and offline media promotion

Welcome ad booking ,Contact 18156085929