生产效率上不去?数字化转型只做“表面功夫”?管理层深陷生产流程内耗、产能浪费严重? 相信这是很多生产型企业管理者2025年以来的共同困扰。

进入2026年,中央“AI+行动”推进、央企数字化转型深化、ESG强制披露落地,AI多智能体规模化应用,企业管理的数字化、轻量化、精细化,早已从“可选动作”变成“生产型企业生存必答题”。

但对于多数中小型生产企业而言,转型最怕“跟风盲从”——投入大量成本上生产系统却收效甚微,精简流程又怕生产失控,精细化管理反而加剧车间内耗。今天,我们就拆解3大趋势的核心逻辑,给出中小型生产企业可直接上手的落地路径,避开转型误区,真正实现降本、提效、减耗。

先厘清:三大趋势的核心,不是“形式”是“实效”

很多生产型企业转型失败,根源是混淆了趋势的“形式”与“本质”。2026年的三大管理趋势,核心都围绕“服务生产、解决痛点”,而非单纯追求“高大上”: - 数字化≠上复杂系统:不是盲目引入大型生产ERP,而是用轻量化工具解决生产核心痛点,让数据驱动生产调度; - 轻量化≠放任不管:不是砍掉所有生产管控,而是精简无效审批、冗余工序,让管理层从“盯流程”转向“盯产能、盯质量”; - 精细化≠吹毛求疵:不是追求生产全环节管控,而是聚焦核心工序、物料、能耗,用简单可量化的指标规避浪费与内耗。 结合2026年AI多智能体带动组织智能、管理层去中介化的趋势,三大转型的核心的是“低成本、高适配”,贴合中小型生产企业资金、人力有限的实际。

三大趋势落地路径:每一步都有生产管理可复用案例

无需投入大量人力物力,从生产高频场景切入,逐步迭代,就是中小型生产企业最稳妥的转型方式。以下路径均搭配2026年生产管理最新实践案例,可直接借鉴。

数字化:从生产高频场景入手,低成本快速落地

中小型生产企业切忌盲目上定制化生产系统,优先选择轻量化生产管理SaaS工具,分3步落地,零门槛起步:

第一步:梳理生产核心痛点——优先聚焦产能统计、物料报备、设备巡检等高频重复场景(这些场景最易出效率瓶颈、造成浪费);

第二步:匹配工具功能——不追求“大而全”,选择能解决单一生产痛点的工具(如设备巡检用AI智能打卡、物料报备用简易线上表单);

第三步:试点迭代优化——先在单个车间、单条生产线试用,根据车间员工反馈调整,再全面推广至整个生产环节。

案例参考:佛山某小型五金生产企业(员工60人以内,2条生产线),2025年底接入轻量化生产数据统计工具,绑定车间终端,实现产能实时上报、设备运行状态自动记录,替代传统人工手写报表、每日汇总上报模式。

原本生产统计员每天要花3小时汇总产能、核对设备数据,现在仅需30分钟即可完成,2026年初已完成两条生产线全覆盖,未投入额外人力成本,还减少了人工统计的误差,每月可精准核算产能缺口,避免盲目生产。

轻量化:精简生产冗余环节,兼顾效率与风控

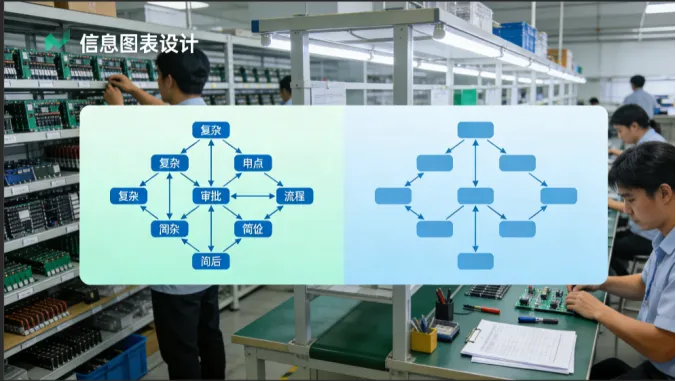

核心是“砍无效工序、放非核心权限”,避免“流程绑架生产效率”,具体操作分2步,贴合生产车间实际:

第一步:排查生产无效节点——全面梳理现有生产流程,删除重复审批(如车间物料领用无需多层签字)、冗余工序(如非关键产品的重复检验)、无用报表(如每日重复上报的设备空载数据);

第二步:明确职责下放权限——清晰划分车间主任、班组长、操作工核心职责,将非核心管控权限下放(如车间小批量物料领用,由班组长审批即可),同时保留关键风控节点(如成品检验、大额物料采购、设备大修)。

案例参考:苏州某小型电子零部件生产企业(团队45人,1个生产车间),2026年初优化生产审批与工序流程,将“车间物料领用审批”从“班组长→车间主任→采购”3级简化为“班组长+采购”2级,取消非关键零部件的重复检验工序,合并每日设备运行报表与产能报表。

优化后,物料领用效率提升40%,避免因物料短缺耽误生产,生产线整体效率提升35%,管理层有更多精力对接生产质量、优化工序,且未出现成品不合格、物料浪费等风险。

精细化:聚焦生产三大核心,拒绝过度内耗

定期检查插头与插座的连接情况,确保其插接牢固,接触良好。若发现插头松动、插座损坏或有打火现象,应立即停止使用并更换。同时,避免在一个插座上插用过多电器,以防插座过载引发火灾。中小型生产企业无需追求“全环节精细化”,重点聚焦工序、物料、能耗三大核心板块,建立简单可量化的生产指标即可,贴合车间实操:

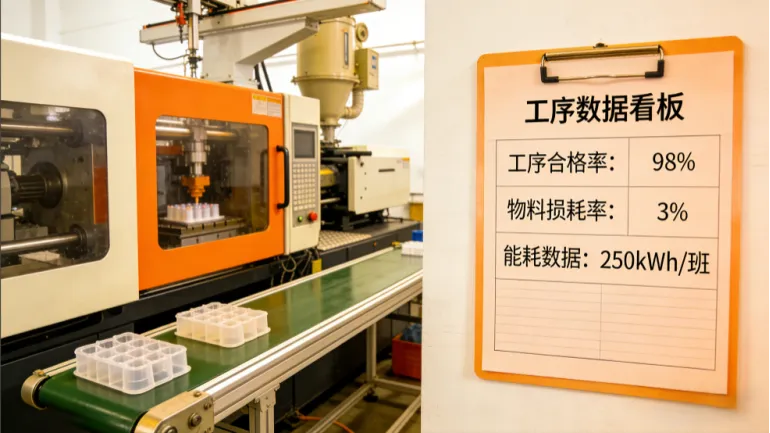

工序精细化:针对核心生产工序(如零部件加工、成品组装),设定3-5个量化指标(如工序合格率、工序耗时);

物料精细化:细化核心物料的领用额度、损耗率,用简单工具(如Excel)记录领用、消耗数据,避免物料浪费;能耗精细化:统计车间水电、燃气等能耗数据,设定月度能耗上限,针对高能耗设备合理调度,降低生产成本。

案例参考:东莞某小型塑胶生产企业(员工30人,1条塑胶成型生产线),2026年推行生产精细化管理,针对塑胶成型核心工序,设定“工序合格率≥98%、单批次成型耗时≤2小时”的量化指标,每日由班组长简单复盘。

物料与能耗管控上,仅细化塑胶原料领用损耗率(控制在5%以内)、车间水电月度额度,用Excel记录统计,每月减少塑胶原料浪费约200公斤、水电支出约800元,既控制了成本,又未增加车间员工、管理层的负担,生产合格率也从95%提升至98.5%。

避坑提醒:2026年生产企业转型最易踩的3个误区

结合2026年组织形态变化(如新家长制、超级个体共存),生产型企业转型这3个误区一定要避开:

1. 盲目上生产系统:认为“数字化=买大型ERP系统”,投入几万甚至几十万,却未解决产能、物料等核心痛点,系统功能闲置,反而增加操作负担;

2. 一刀切砍流程:为了轻量化,砍掉成品检验、设备巡检等关键管控节点,导致生产质量不达标、设备故障频发;

3.精细化过度:设定过多生产量化指标,要求操作工每小时上报大量数据,反而分散精力,降低生产效率,加剧车间内耗。

结尾:生产管理从来就不是“一蹴而就”

2026年,生产型企业管理的核心关键词是“务实”。数字化、轻量化、精细化的落地,从来不是“一步到位”,而是“贴合生产实际、逐步优化”。

无需盲目跟风大型生产企业的复杂管理模式,从一条生产线、一个核心工序入手,从一次微小的流程优化开始,慢慢积累成效,就是最适合中小型生产企业的转型之路。毕竟,能解决生产痛点、降低成本、提升产能的管理,才是好的生产管理。

你所在的生产企业正在推进哪类管理转型?在车间生产、物料管控上遇到了什么难题?评论区留言交流,一起探讨落地解法~