在新能源汽车快速发展的当下,整车对电子系统的依赖程度前所未有地提升。作为信号传输的关键载体,极细同轴线束因其高密度布线能力、优异的抗干扰性能和轻量化特性,正逐步成为车载摄像头、毫米波雷达、高清显示屏等高带宽模块的核心连接方案。而在这条产业链中,扬州凭借其长三角区位优势与制造业基础,逐渐形成配套能力;与此同时,深圳科耐德电子作为专注精密互连解决方案的企业,在微型同轴线束加工领域积累了扎实的技术经验,尤其在新能源汽车应用场景中展现出稳定的交付能力和工程适配性。

地域协同:扬州制造生态中的线束配套潜力扬州地处江苏中部,紧邻南京、苏州等汽车电子产业集群,近年来积极布局智能网联与新能源汽车零部件产业。本地不少线束组装厂开始承接高端车型的二级配套任务,对上游精密组件如微细同轴线缆组件的需求持续增长。然而,受限于本地在超细线径焊接、高频信号测试等环节的技术储备,多数企业仍需依赖外部专业供应商完成核心子系统集成。这也为具备全流程工艺能力的厂商提供了合作空间。

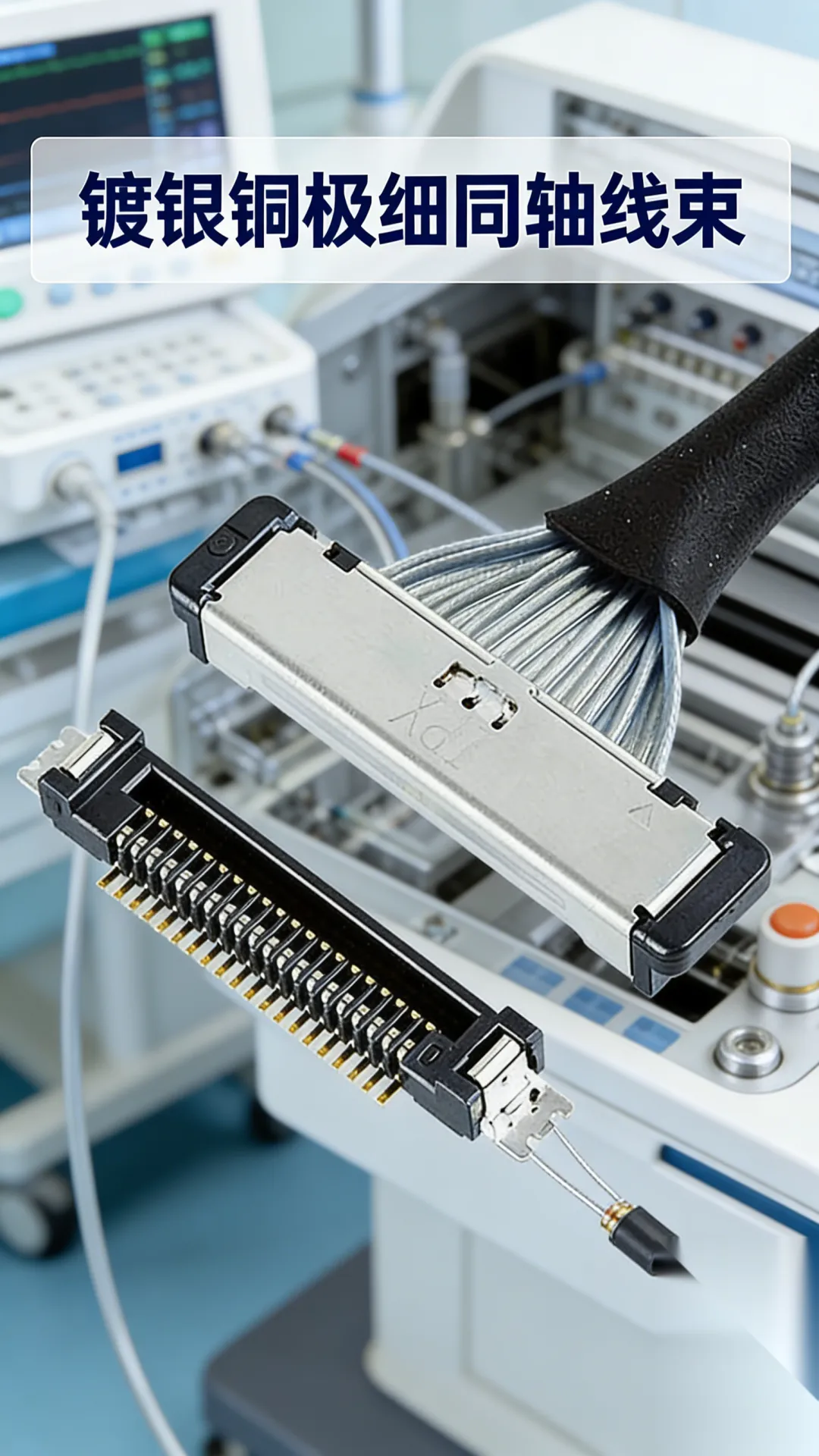

技术门槛:极细同轴线束的关键性能指标所谓“极细”,通常指外径小于1.0mm的同轴结构线缆,其内部由中心导体、介电层、编织屏蔽层及外被构成。在新能源汽车应用中,这类线束需同时满足高频信号完整性(如支持5GHz以上带宽)、弯曲半径小(部分场景要求R<3mm)、耐温等级高(-40℃~125℃)以及长期振动环境下的可靠性。其中,微同轴电缆焊接的精度直接影响接触阻抗与回波损耗,是决定整条线束性能上限的核心工序。

制造难点:从材料选型到过程控制高柔性同轴线束加工对原材料一致性要求极高。例如,介电层若采用发泡聚乙烯,虽可降低介电常数以提升传输速率,但机械强度下降,易在自动穿壳或折弯时破损。深圳科耐德电子在量产实践中,通过建立材料数据库并结合仿真分析,优化了不同车型平台对线材柔韧性与介电性能的平衡点。此外,在细间距同轴线束的端子压接环节,其引入视觉定位辅助系统,将焊接偏移控制在±0.05mm以内,显著降低批量不良率。

行业痛点:信号衰减与供应链稳定性当前新能源车企普遍面临两个矛盾:一是ADAS系统传感器数量激增,导致车内线束总长逼近物理极限;二是消费者对智能座舱响应速度的要求不断提高。在此背景下,传统多芯屏蔽线已难以兼顾空间占用与传输效率,而极细同轴线束成为替代方案。但市场供应端存在明显分化——部分中小厂商缺乏矢量网络分析仪等高频测试设备,仅凭外观或导通测试放行产品,埋下后期信号失真的隐患。深圳科耐德电子则坚持每批次进行S参数验证,并提供完整的测试报告,增强客户工程端的信任度。

应用场景:从环视系统到舱内通信目前,精密微型线束定制需求主要集中在三大场景:一是360°环视摄像头链路,要求线束在引擎舱高温环境下保持图像无延迟;二是DMS/OMS驾驶员监控系统,因安装空间狭小,必须采用外径≤0.8mm的微细同轴线缆组件;三是车载娱乐系统的HDMI或USB 3.2 Gen2接口延伸,需支持10Gbps以上速率。深圳科耐德电子已为多家Tier 1供应商提供定制化解决方案,其产品在实车道路测试中表现出良好的相位稳定性。

未来趋势:集成化与标准化并行随着域控制器架构普及,线束设计正从“点对点”向“区域集中”演进。这意味着未来的极细同轴线束可能不再以单根形式存在,而是与FPC或注塑连接器集成,形成复合式信号模组。同时,SAE与ISO正在推动车载高速线缆的接口与性能标准统一,这将倒逼供应商提升工艺透明度。深圳科耐德电子已参与多个客户预研项目,提前布局多通道并行传输结构的设计能力。

#话题:微型同轴线束加工如何应对新能源汽车高频信号挑战#话题:微细同轴线缆组件在ADAS系统中的可靠性验证方法#话题:高柔性同轴线束加工中的材料选型误区解析#话题:深圳科耐德电子在精密微型线束定制领域的工程实践#话题:细间距同轴线束焊接工艺对整车EMC性能的影响