DFM 对于应对柔性 PCB 设计所面临的制造挑战至关重要。

将DFM融入柔性PCB设计中

柔性PCB和刚柔结合PCB制造中面临的十大挑战

制造数据的传递

针对柔性PCB的DFM解决方案:Valor NPI

References

1、将DFM融入柔性PCB设计中

柔性PCB区别于刚性印刷电路板 (PCB) 的地方在于,它们具有独特的属性和材料(图1)。柔性PCB的轻薄特性使得它们更加脆弱,在制造过程中更容易受到意外损坏。这会对单板的良率产生负面影响,从而增加单板的制造成本。下面我们来探讨一下,为什么说在柔性PCB中运行DFM比在刚性PCB中更加重要。

图1 与刚性PCB相比,柔性PCB带来了全新的挑战,例如弯曲和折叠问题以及不同层之间材料的黏合特性差异。

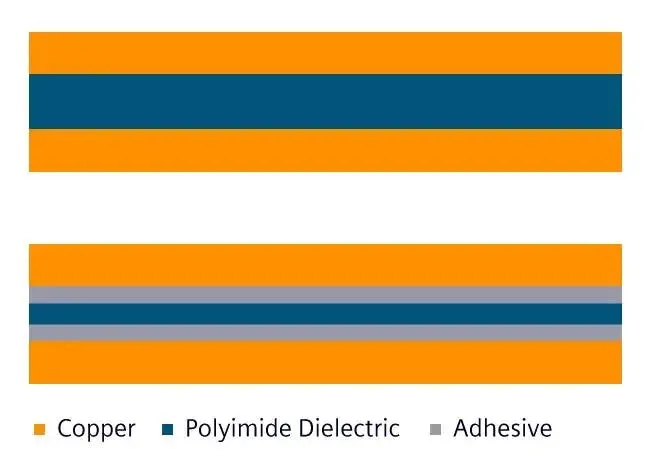

柔性PCB的制造通常要采用表1中的材料类型和图2中的制造方法。这些不同的材料给柔性PCB制造提出了严峻的挑战。尤其是与典型的FR4 PCB材料结合使用时,复杂性就会进一步增加。最大的挑战莫过于各种材料热膨胀特性的差异。这些特性需要在DFM审查中提前发现并加以解决。

同时具有刚性和柔性电路的设计(刚柔结合板)包含了多元化的产品特征;通过柔性PCB将不同的刚性PCB连接在一起,形成单个PCB设计,能够消除传统的多个PCB之间容易出现的装配错配问题和避免出现布线顺序不对的可能性。虽然刚柔结合板的成本更高,但事实上,刚柔结合板却可能更具成本优势,因为它可以通过减少装配步骤,从而提高产品的加工效率和良率。

图2 柔性PCB设计可以选择使用或不使用胶粘材料。不使用胶粘材料的柔性PCB用于更高性能的产品,而使用胶粘材料的柔性PCB通常用于层数较少的常规应用。

表1

Conductors | Cores/prepregs/other materials | Adhesives and other materials |

Rolled annealed (RA) copper | Polyimide | Pyralux® FR flex-core copper-clad laminate |

Electro-deposited (ED) copperbody1 | Teflon® | FR406 No-Flo® and FR406 Lo-Flo® resins |

Aluminum | Pyralux® FR flex core | DuPont CB028 silver conductor resin/epoxy |

Carbon | Mylar® | Silver mask |

Silver ink | Kapton® polyimide | Stiffeners |

Inconel® | Polyimide | None |

Constantan | Teflon® | None |

2、柔性PCB和刚柔结合PCB制造中面临的十大挑战

柔性PCB以及刚柔结合PCB之间的界面存在传统刚性PCB中不存在的问题。以下是一些潜在的问题以及如何主动解决这些问题的方法。

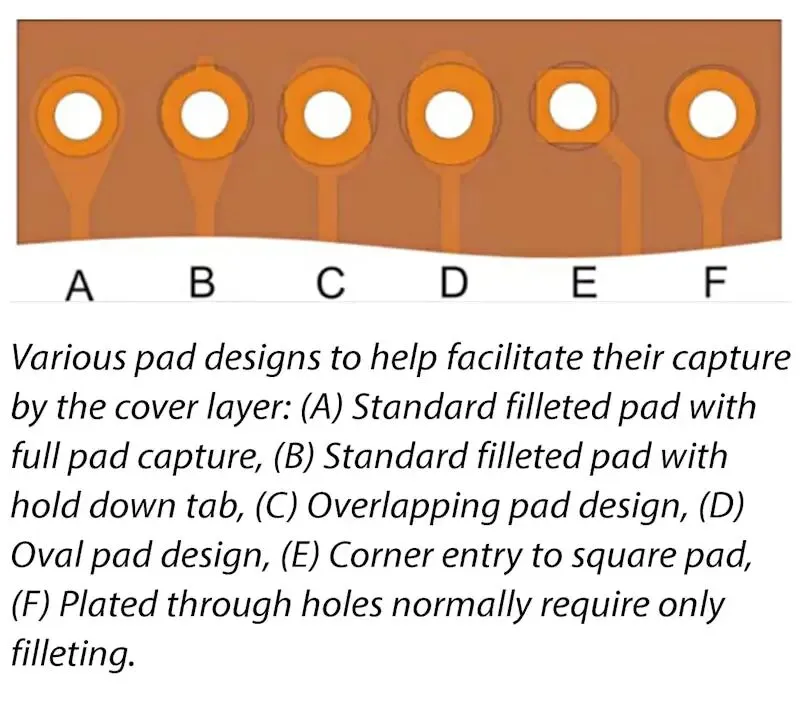

柔性PCB上的SMT元器件

通过在柔性PCB必要的位置使用补强板,让在柔性PCB上贴装SMT元器件成为可能;图3显示了若干示例。柔性PCB上的铜皮比传统刚性PCB上的铜皮更容易分层;为了应对这个问题,表面贴装焊盘需要足够的连接强 度,通常的做法是将Coverlay覆盖在焊盘和过孔上来增加强度。也可以通过增加焊盘尺寸来增加强度,从而在焊盘上提供更大的PCB粘附面积。使用这两种加强方法可以生产出具有出色粘附力的焊盘。

图3 为柔性PCB上的表面贴装元器件提供更高连接强度的焊盘设计

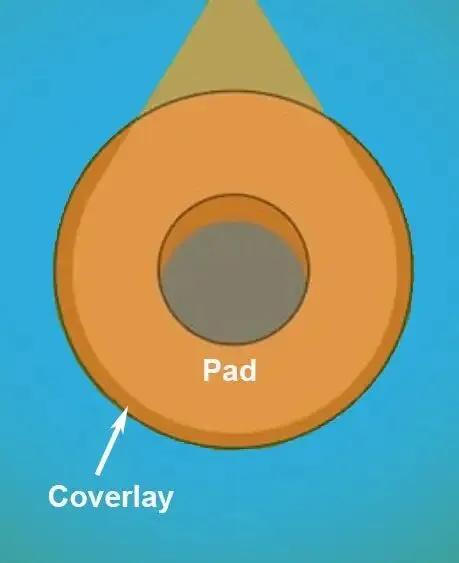

设计大于Coverylay开口的焊盘

使焊盘尺寸大于Coverlay开口(图 4)可以显著提高粘合强度,同时降低分层的风险。这种技术类似于刚性PCB所用的阻焊层定义焊盘(SMD焊盘)。对于柔性PCB设计来说,Coverlay提供了与铜皮的额外粘合。

图4 大于Coverlay开口的焊盘设计可以增加强度。

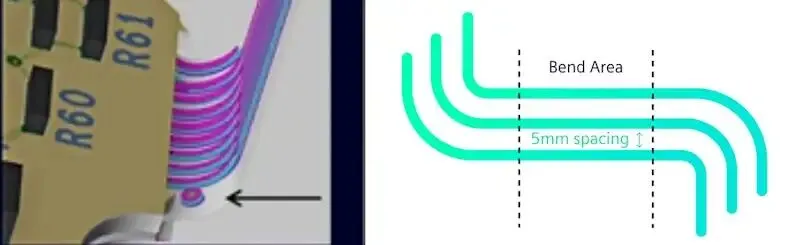

折弯区内的走线间距

折弯区域是另一个需要特别关注的区域。走线间距的经验法则是,在刚性PCB与柔性PCB折弯区之间区域内的走线需要保持5mm以上的距离(图5)。当走线间距小于这一要求时,柔性PCB弯曲时更容易造成断裂。此外,如果没有适当的间距,刚性区域下面的Coverlay可能会剥落并造成铜皮裸露。

图5 刚性PCB和折弯区之间的走线间距应大于5毫米。此外,走线不应在折弯区域内改变方向。

折弯区内的锐角走线

折弯区域还存在另一个与走线方向有关的问题。如图5所示,需要确保走线在进入柔性PCB折弯区时其方向只出现极小的变化或没有任何变化,这样可以提高柔性PCB的可靠性和质量。如果必须改变折弯区内的走线方向,应使用曲线而不是锐角走线,这样可以降低折弯区内发生走线断裂的风险。

走线宽度

走线宽度也特别重要。关于柔性PCB走线宽度的经验法则是,将其宽度设计为不小于其厚度的五倍。我们推荐的做法是,尽量选择比较薄的走线铜箔厚度,这样可以提高传输信号的质量,然后再相应地调整走线宽度。

平面层使用网格铺铜

使用被称为网格铺铜的技术,能够有效缓解折弯处的应力。蜂窝形状(六边形)能够缓解大部分角应力,与完整铜皮相比,网格铜皮可以很好的减小应变。

使用焊盘泪滴提高强度

如图 3f 所示,焊盘泪滴可以提高柔性PCB的良率和强度。在焊盘直径超过连接走线宽度的情况下应尽量使用焊盘泪滴。还应避免在走线与具有泪滴设计的焊盘之间的界面处形成锐角,以最大限度减小连接处的应力。

刚柔界面区域

如果Coverlay没有延伸到覆盖整个刚性区域,则该区域被称为刚柔界面区域,如图6所示。这是柔性PCB与刚性PCB交界的位置。通常,该区域从刚性PCB的边缘伸出约1.2毫米,并伸入柔性区域,加起来形成一个2.5毫米的区域。刚柔界面区域可能比设计的其余部分图6。刚柔交界区域的问题:走线宽度变化、过孔靠近界面和走线方向变化。更脆弱,需要特殊的设计考量。其中包括:过孔、安装孔、铣槽、PTH孔等尽量远离刚柔结合界面,以及进入刚性PCB部分的走线角度尽量避免90°。

设计更宽松的容差

柔性PCB的容差必须比刚性PCB更宽松。与相应的刚性PCB相比,柔性PCB中使用的材料和叠层结构更容易出现收缩、膨胀、拉伸和压缩。只有设计更宽松的容差才能更好的应对材料涨缩。

热膨胀

大多数基于粘合剂的柔性基材都是未经填充的,这可能导致不受控制的z轴热膨胀,从而使过孔和其他特征项容易分层,并可能导致元器件焊接到柔性材料表面后出现间歇性响应问题。为解决这一问题,需要为焊接在柔性材料上的元器件设计比刚性区域更牢固的焊盘。

图6 刚柔交界区域的问题:走线宽度变化、过孔靠近界面和走线方向变化。

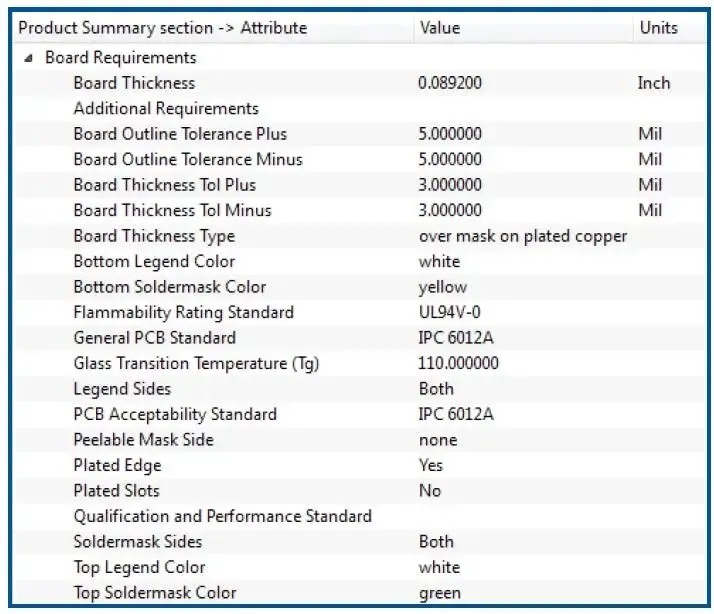

3、制造数据的传递

设计完成并经过验证后,必须将产品模型数据连同特定的制造说明一起发送给PCB制造商和 SMT 装配商。其中必须至少包括以下数据类型,才能保障PCB的顺利生产和交付:

产品类别

用于构造叠层的材料

PCB基材和Coverlay

铜箔种类及厚度

孔的类型定义、位置和尺寸

叠层示意图,含PCB层数及横切面视图

Coverlay的开口位置

带尺寸标识的PCB外形图

丝印的要求,包含丝印材料和位置

折弯区和柔性区的位置及PCB弯曲方向

补强板的位置和粘合要求

特殊工艺和表面处理要求

测试点位置

特殊测试要求

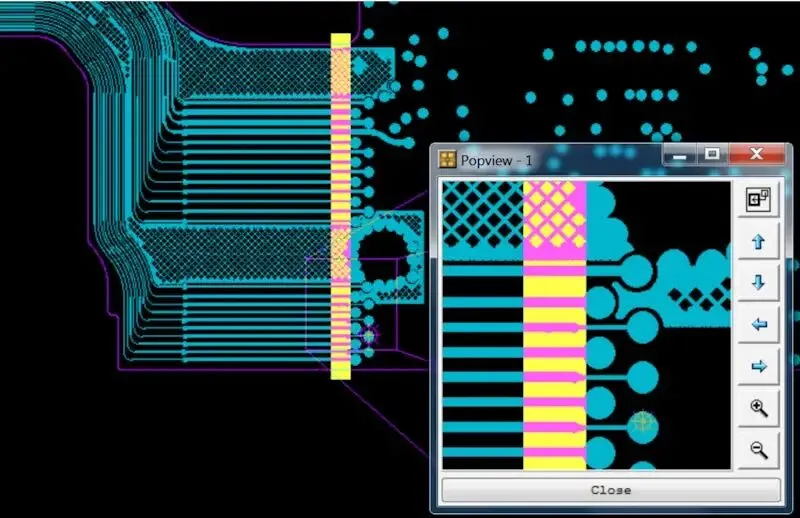

输出数据到制造商

今天仍有许多公司还在使用 “Gerber”向制造商传递 PCB 生产数据。Gerber文件只能描述一部分的PCB制造信息。它必须结合其他的一些文件和带有注释的图纸使用,才能传递完整的PCB制造信息。通常,这些文件和图纸是使用不同的软件生成的,因此经常包含一些自相矛盾的信息。将清晰易懂的产品模型传送给制造商,可以提高产品一次生产成功的机会。现实中,制造商收到的约 80% 的柔性PCB的生产文档都需要经过客户的进一步澄清,这增加了本应避免的时间浪费。

相比为制造商提供多种不同格式的文件及其说明文档,不如使用单一数据格式来传达制造所需的全部信息。这不仅显著提高了效率,还减少了出现错误、误解和产品召回的可能性。ODB++是目前行业使用最为广泛的智能数据格式。使用ODB++,您可以直接将所有制造数据存储在一个ODB++产品模型文件中,不再需要大量的Gerber 图纸、文档等(如图 7 所示)。生产PCB需要的所有信息都包含在ODB++数据内,包含PCB制造商和SMT装配商所需要的信息。

图7 使用ODB++制造产品模型时,所有必要的说明和数据模型都在一个智能数据包中发送给制造商。

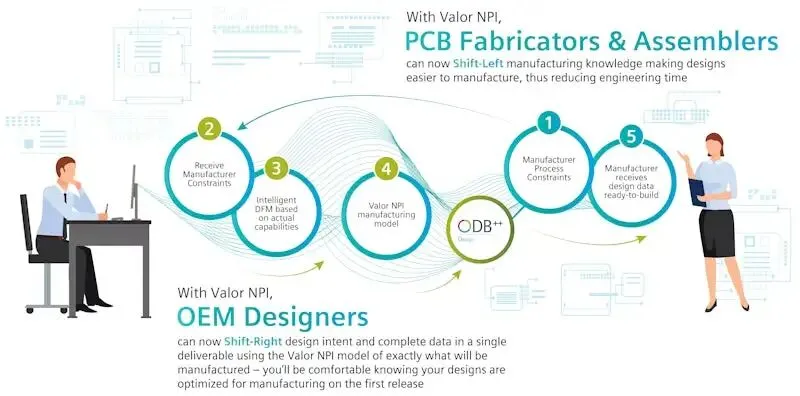

4、针对柔性PCB的DFM解决方案:Valor NPI

随着产品小型化的趋势和可穿戴设备的爆炸式增长,柔性PCB和刚柔结合PCB设计越来越受欢迎。柔性PCB需要独特的制造工艺。为了应对柔性PCB和刚柔结合PCB的可制造性问题,将用于柔性PCB的DFM解决方案与全面的智能制造产品模型(ODB++)相结合,是改善柔性PCB设计良率、成本和可靠性的最佳方案。

Valor NPI 就是这样一种解决方案,它能将制造知识融入软件,让PCB设计人员可以在PCB设计上运行专业的DFM分析。Valor NPI为刚性PCB、柔性PCB以及刚柔结合PCB都提供了完整的DFM解决方案。

Valor NPI不仅可以识别本文所提到的柔性PCB所面临的十大DFM问题,还可以识别更多其他的DFM问题。及早发现和纠DFM问题可以有效节省时间和金钱,最重要的是,可以减少由于制造问题而引起的PCB改版。柔性PCB比刚性PCB的制造难度更大,要确保PCB具备良好的可制造性的最佳方法是在整个 Layout流程中的关键节点都运行DFM检查,最后,在制造发布前再运行一次DFM检查。

据统计,经过Valor NPI检查过DFM的PCB,平均可以减少57%的PCB改版次数。对于刚性/柔性PCB,在将产品模型数据发送给制造厂之前确保产品的可制造性更为关键。通过将DFM应用于PCB设计中,可以减少花费在解决产品问题上的时间,从而让设计人员有更多的时间花费在产品设计上。

图8 Valor NPI集成了制造相关的工艺要求 (1-2),任何团队成员都能利用这些实际生产要求 (3) 运行智能DFM,并生成完整的制造数据模型 (4),然后使用 ODB++将其发送给制造商 (5)。

References

1. Flexible Circuit Technology 4th Edition, Joe Fjelstad, BR Publishing, Inc., 2015, http://flexiblecircuittechnology.com/ flex4/.

2. Lenthor Design Guide, Lenthor Engineering, September 2020, accessed February 2021, https://www.lenthor.com