开篇:供应链的痛点,你中招了吗?

"库存积压了三个月,客户要的货却没货,这日子没法过了!"这是李总最近一直在抱怨的问题。

李总经营一家制造业企业,开了十几年,在当地小有名气。最近,他发现供应链管理越来越难:库存要么积压要么缺货,供应商交期不稳定,物流成本居高不下。他心里开始着急:供应链到底该怎么优化?听说AI能帮忙,但具体怎么用呢?

如果你也有类似的困惑,这篇文章可能会给你一些启发。

一、AI驱动供应链优化的整体框架与价值主张

1.1 供应链优化的核心痛点

"供应链就像走钢丝,平衡太难了",李总说,"库存多了积压资金,库存少了缺货影响交付。"

供应链管理的核心痛点:

需求预测不准:传统预测方法准确率低,经常出现库存积压或缺货

库存管理混乱:安全库存计算不科学,库存周转率低,呆滞料严重

供应商风险高:供应商交期不稳定,质量波动大,缺乏风险评估机制

物流成本高:物流路径规划不合理,运输成本居高不下

协同效率低:生产与供应链协同不畅,信息孤岛严重

可视化程度低:端到端供应链缺乏可视化,异常发现不及时

决策依赖经验:缺乏数据支撑,决策主要靠经验和直觉

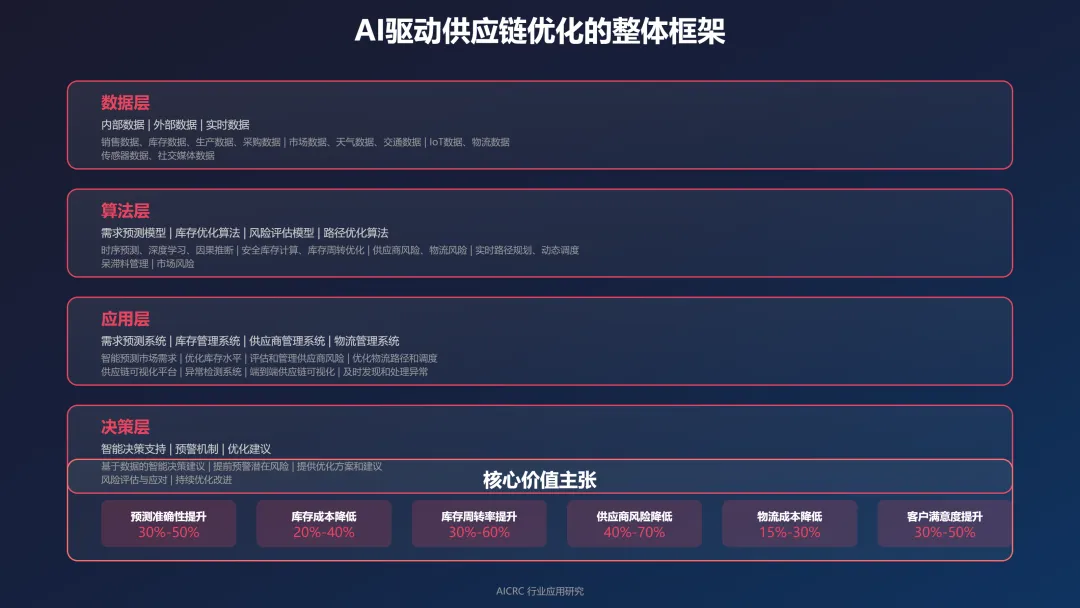

1.2 AI驱动供应链优化的整体框架

"AI给了我们一个全新的视角来看供应链",李总说,"以前是事后救火,现在是事前预防。"

AI驱动供应链优化的整体框架包括:

数据层:

内部数据:销售数据、库存数据、生产数据、采购数据

外部数据:市场数据、天气数据、交通数据、竞争对手数据

实时数据:IoT传感器数据、物流跟踪数据、社交媒体数据

算法层:

需求预测模型:时序预测、深度学习、因果推断

库存优化算法:安全库存计算、库存周转优化、呆滞料管理

风险评估模型:供应商风险、物流风险、市场风险

路径优化算法:实时路径规划、动态调度算法

应用层:

需求预测系统:智能预测市场需求

库存管理系统:优化库存水平

供应商管理系统:评估和管理供应商风险

物流管理系统:优化物流路径和调度

供应链可视化平台:端到端供应链可视化

异常检测系统:及时发现和处理异常

决策层:

智能决策支持:基于数据的智能决策建议

预警机制:提前预警潜在风险

优化建议:提供优化方案和建议

1.3 AI驱动供应链优化的价值主张

"AI让我们的供应链更聪明了",李总说,"库存周转率提升了40%,缺货率降低了60%。"

AI驱动供应链优化的核心价值:

预测准确性提升:需求预测准确率提升30%-50%

库存成本降低:库存成本降低20%-40%

库存周转率提升:库存周转率提升30%-60%

供应商风险降低:供应商风险降低40%-70%

物流成本降低:物流成本降低15%-30%

交付周期缩短:交付周期缩短20%-40%

客户满意度提升:客户满意度提升30%-50%

二、需求预测模型:时序预测、深度学习与因果推断方法对比

2.1 传统统计方法:简单但有限

"我们以前用移动平均法预测需求,准确率只有60%左右",李总说。

传统统计方法包括移动平均法(用过去N期的平均值作为预测值)、指数平滑法(对历史数据加权平均,近期数据权重更大)、ARIMA模型(自回归积分滑动平均模型)。

传统方法的优点是简单易懂、计算快速,缺点是对趋势和季节性不敏感、参数选择困难、对突变不敏感、对非线性关系处理能力弱、对突发事件响应慢。准确率通常在60%-70%之间。

2.2 时序预测方法:更精准的预测

"我们用了时序预测模型,准确率提升到了75%",李总说。

时序预测方法包括Prophet模型(Facebook开源的时序预测模型,能够处理趋势、季节性和节假日)、LSTM模型(长短期记忆网络,能够捕捉长期依赖关系)、Transformer模型(基于注意力机制的模型,能够捕捉全局依赖关系)。

时序预测方法的优点是对非线性关系处理能力强、能够捕捉长期依赖关系、对外部因素考虑更充分。准确率通常在75%-85%之间。

2.3 深度学习方法:更强大的预测能力

"我们用了深度学习模型,准确率提升到了85%以上",李总说。

深度学习方法包括CNN-LSTM模型(结合卷积神经网络和长短期记忆网络)、TCN模型(时序卷积网络,使用扩张卷积捕捉长期依赖关系)、图神经网络模型(利用图结构建模产品之间的关系)。

深度学习方法的优点是对复杂非线性关系处理能力强、能够捕捉多变量之间的关系、对外部因素考虑充分。准确率通常在85%-95%之间。

2.4 因果推断方法:理解需求背后的原因

"因果推断让我们不仅知道需求会涨,还知道为什么涨",李总说。

因果推断方法包括因果图模型(构建因果图,识别变量之间的因果关系)、反事实推理(推理"如果...会怎样"的问题)。

因果推断方法的优点是提供可解释性、能够评估不同决策的影响、支持因果关系的发现。准确率通常在80%-90%之间。

2.5 不同方法的对比与选择

"不同方法各有优劣,要根据实际情况选择",李总说。

方法对比:

方法 | 准确率 | 计算复杂度 | 数据需求 | 可解释性 | 适用场景 |

传统统计方法 | 60%-70% | 低 | 低 | 高 | 简单场景 |

时序预测方法 | 75%-85% | 中 | 中 | 中 | 中等复杂场景 |

深度学习方法 | 85%-95% | 高 | 高 | 低 | 复杂场景 |

因果推断方法 | 80%-90% | 高 | 高 | 高 | 需要可解释性的场景 |

选择建议:

数据量小:选择传统统计方法

数据量中等:选择时序预测方法

数据量大且复杂:选择深度学习方法

需要可解释性:选择因果推断方法

综合应用:多种方法结合使用

三、库存优化策略:安全库存计算、库存周转率提升与呆滞料管理

3.1 安全库存计算:科学设置库存水平

"我们以前安全库存全凭经验,现在用AI计算,准确多了",李总说。

传统安全库存计算方法包括基于经验(根据历史经验设置安全库存)、固定比例(按平均需求的一定比例设置)、简单公式(安全库存 = 服务水平因子 × 需求标准差 × √提前期)。

AI驱动的安全库存计算方法包括需求预测(使用AI预测模型预测未来需求)、不确定性量化(量化需求的不确定性)、服务水平优化(根据成本和收益优化服务水平)、动态调整(根据实际情况动态调整安全库存)。

AI安全库存计算的优势是准确性更高(基于预测而非经验)、动态调整(根据实际情况实时调整)、成本优化(平衡库存成本和缺货成本)、风险控制(降低库存风险)。

3.2 库存周转率提升:让库存流动起来

"库存周转率提升了40%,资金占用减少了30%",李总说。

库存周转率提升策略包括需求预测优化(使用AI预测模型提高需求预测准确率)、库存分类管理(ABC分类、VMI管理、JIT管理)、库存优化算法(安全库存优化、补货策略优化、库存分配优化)。

库存周转率提升效果包括库存周转率提升30%-60%、资金占用减少20%-40%、库存成本降低15%-35%、缺货率降低30%-50%。

3.3 呆滞料管理:清理库存积压

"呆滞料减少了50%,仓库空间腾出了很多",李总说。

呆滞料识别方法包括时间维度(超过一定时间未销售的物料)、数量维度(库存数量远高于需求的物料)、价值维度(库存价值高但周转慢的物料)、趋势维度(需求趋势下降的物料)。

呆滞料处理策略包括促销处理(通过促销活动清理库存)、退货处理(与供应商协商退货)、报废处理(无法处理的物料报废)、再利用(寻找其他用途再利用)。

AI驱动的呆滞料管理包括智能识别(使用AI识别呆滞料)、风险评估(评估呆滞料的风险)、处理建议(提供处理建议)、预防措施(预防呆滞料产生)。

呆滞料管理效果包括呆滞料减少40%-60%、仓库利用率提升20%-40%、资金占用减少15%-30%、管理效率提升30%-50%。

四、供应商风险管理:风险评估模型、供应链韧性建设方法

4.1 供应商风险评估模型

"我们以前选择供应商主要看价格,现在用AI评估,风险降低了很多",李总说。

传统供应商评估方法包括基于经验(根据历史经验评估)、简单评分(对供应商进行简单评分)、定性评估(主要靠主观判断)。

AI驱动的供应商风险评估模型包括评估维度(质量维度、交付维度、成本维度、服务维度、风险维度)、评估方法(数据收集、特征工程、模型训练、风险评估、风险预警)。

AI风险评估的优势是全面性(多维度评估)、客观性(基于数据而非主观)、实时性(实时监控风险)、预测性(提前预警风险)。

4.2 供应链韧性建设方法

"供应链韧性让我们在危机中也能正常运营",李总说。

供应链韧性建设策略包括供应商多元化(多供应商策略、本地化供应商、备选供应商)、库存缓冲(安全库存、战略库存、分布式库存)、信息透明(供应链可视化、信息共享、协同规划)、应急预案(应急预案、应急演练、快速响应)。

供应链韧性建设效果包括供应链中断风险降低40%-60%、应急响应速度提升50%-80%、供应链恢复时间缩短30%-50%、供应链成本增加控制在5%-15%。

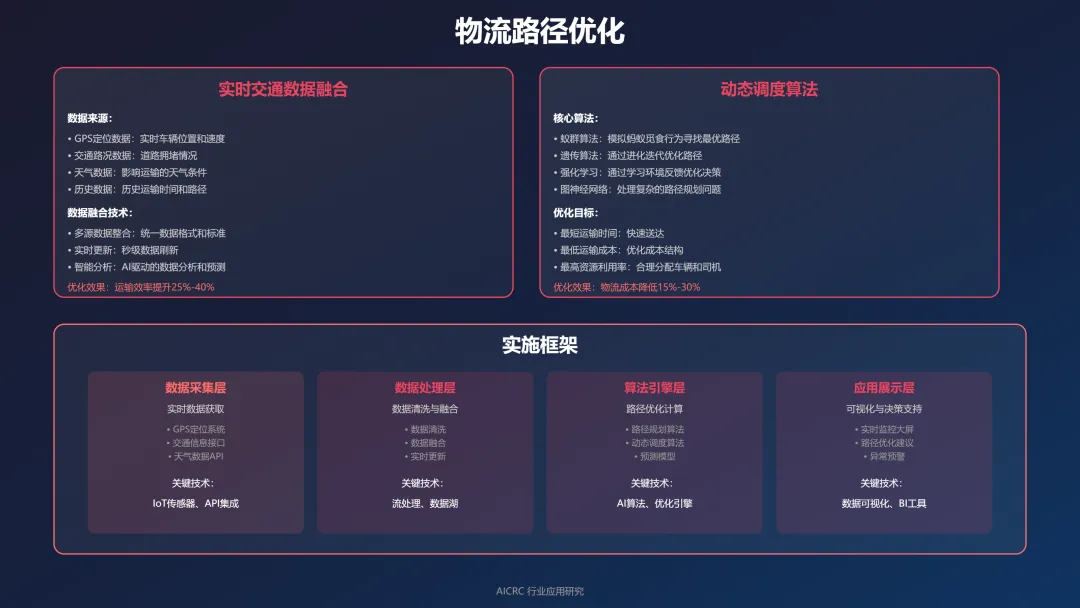

五、物流路径优化:实时交通数据融合、动态调度算法

5.1 实时交通数据融合

"实时交通数据让我们的物流路径更智能了",李总说。

实时交通数据来源包括交通监控数据(交通摄像头、交通传感器)、GPS数据(车辆GPS定位数据)、地图数据(实时地图数据)、天气数据(实时天气数据)、事件数据(交通事故、道路施工等事件数据)。

数据融合方法包括数据清洗(清洗和预处理数据)、数据对齐(对齐不同来源的数据)、数据融合(融合多源数据)、数据更新(实时更新数据)。

实时交通数据融合的优势是准确性(提高交通信息准确性)、实时性(实时获取交通信息)、全面性(全面了解交通状况)、预测性(预测交通变化)。

5.2 动态调度算法

"动态调度让我们的物流效率提升了30%",李总说。

传统调度方法包括固定路线(按固定路线配送)、人工调度(人工安排配送路线)、经验调度(根据经验调度)。

AI驱动的动态调度算法包括路径优化算法(最短路径算法、车辆路径问题、动态路径优化)、调度优化算法(遗传算法、模拟退火算法、粒子群算法)、实时调度算法(实时调度、动态调整、智能优化)。

动态调度算法的优势是效率提升(物流效率提升20%-40%)、成本降低(物流成本降低15%-30%)、时效性(提高配送时效性)、灵活性(提高调度灵活性)。

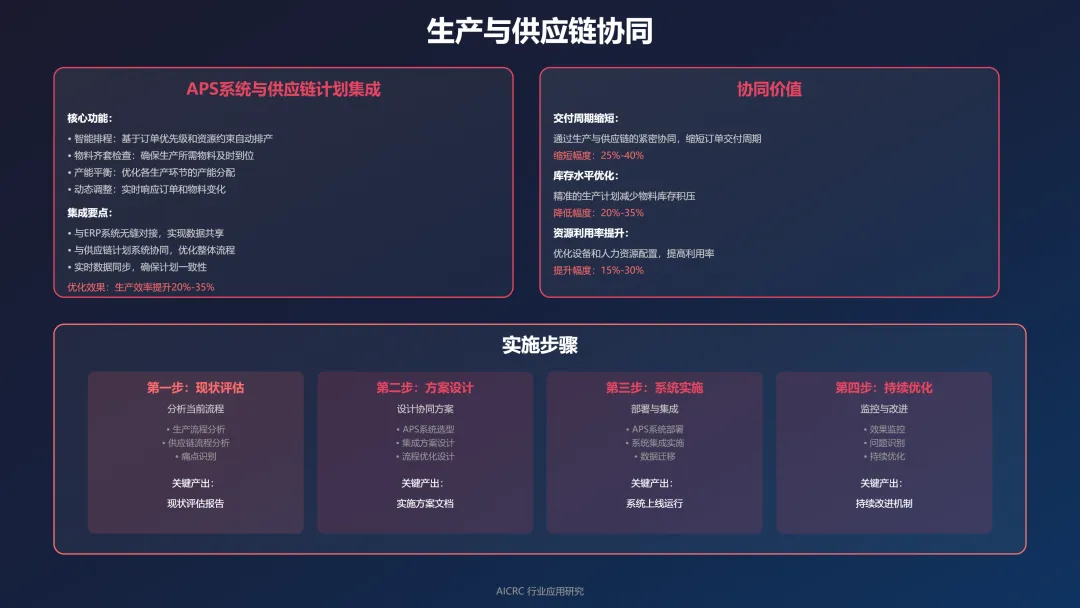

六、生产与供应链协同:APS系统与供应链计划集成

6.1 APS系统:高级计划与排程

"APS系统让我们的生产计划更科学了",李总说。

APS系统核心功能包括需求管理(管理需求和订单)、产能规划(规划产能资源)、生产排程(优化生产排程)、物料计划(规划物料需求)、资源优化(优化资源配置)。

APS系统优势是准确性(提高计划准确性)、实时性(实时调整计划)、优化性(优化资源配置)、可视化(计划可视化)。

6.2 供应链计划集成

"供应链计划集成让我们的协同效率提升了50%",李总说。

供应链计划集成内容包括需求计划集成(集成销售、生产、供应链需求计划)、供应计划集成(集成采购、生产、供应计划)、库存计划集成(集成库存、生产、供应链库存计划)、物流计划集成(集成物流、生产、供应链物流计划)。

集成方法包括数据集成(集成各系统数据)、流程集成(集成各业务流程)、系统集成(集成各信息系统)、协同集成(集成各协同机制)。

供应链计划集成效果包括计划准确性提升30%-50%、协同效率提升40%-60%、响应速度提升50%-80%、成本降低10%-25%。

七、供应链数字化转型路线图:基础设施、数据、应用分层实施

7.1 基础设施层:夯实数字化基础

"基础设施是数字化的基石",李总说。

基础设施建设内容包括网络基础设施(建设高速稳定的网络)、计算基础设施(建设云计算平台)、存储基础设施(建设数据存储系统)、IoT基础设施(建设物联网系统)。

建设重点是稳定性(确保基础设施稳定)、可扩展性(支持业务扩展)、安全性(保障数据安全)、成本控制(控制建设成本)。

7.2 数据层:构建数据资产

"数据是数字化的核心资产",李总说。

数据层建设内容包括数据采集(采集供应链全流程数据)、数据存储(建设数据存储系统)、数据治理(建立数据治理体系)、数据分析(建设数据分析平台)。

建设重点是数据质量(确保数据质量)、数据安全(保障数据安全)、数据价值(挖掘数据价值)、数据应用(推动数据应用)。

7.3 应用层:构建智能应用

"应用是数字化的价值体现",李总说。

应用层建设内容包括需求预测应用(建设需求预测系统)、库存优化应用(建设库存优化系统)、供应商管理应用(建设供应商管理系统)、物流优化应用(建设物流优化系统)、可视化应用(建设供应链可视化平台)。

建设重点是实用性(确保应用实用)、易用性(确保应用易用)、集成性(确保应用集成)、扩展性(支持应用扩展)。

7.4 分层实施策略

"分层实施让我们的转型更稳妥",李总说。

实施阶段包括第一阶段(6-12个月)基础设施建设、第二阶段(12-18个月)数据层建设、第三阶段(18-24个月)应用层建设、第四阶段(24-36个月)优化提升。

实施原则是循序渐进(分阶段实施)、重点突破(优先重点应用)、持续优化(持续优化改进)、价值导向(以价值为导向)。

八、端到端供应链可视化平台设计与关键指标体系

8.1 可视化平台设计

"可视化平台让我们的供应链一目了然",李总说。

可视化平台功能包括供应链全景图(展示供应链全流程)、实时监控(实时监控供应链状态)、异常预警(异常情况及时预警)、数据分析(供应链数据分析)、决策支持(提供决策支持)。

设计原则是全面性(覆盖供应链全流程)、实时性(实时更新数据)、直观性(直观展示信息)、交互性(支持用户交互)。

8.2 关键指标体系

"关键指标让我们知道供应链运行得怎么样",李总说。

关键指标包括需求预测指标(预测准确率、预测偏差、预测覆盖率)、库存管理指标(库存周转率、库存准确率、安全库存水平、呆滞料率)、供应商管理指标(供应商准时交付率、供应商质量合格率、供应商风险等级)、物流管理指标(物流准时交付率、物流成本率、物流效率)、供应链协同指标(计划协同率、信息共享率、响应速度)。

AI驱动的供应链优化是未来趋势

AI驱动的供应链优化正在重塑供应链管理模式。通过需求预测、库存优化、供应商风险管理、物流路径优化、生产与供应链协同、数字化转型、可视化平台等手段,企业可以显著提升供应链效率,降低成本,提高客户满意度。

互动问题:您的供应链中最大的痛点是什么?AI能在哪些环节提供最大价值?

欢迎在评论区分享你的想法和经验!