某钢铁企业降低带式焙烧机球团燃气成本生产实践

周品华1, 高明1, 陈勇1,*, 计剑平1, 赵良1,陈辉1

(1.云南玉溪玉昆钢铁集团有限公司,云南 玉溪653202)

摘要:针对带式焙烧机球团生产中燃气成本占比高(约占总能耗成本60%~70%)的问题,本文以某钢铁企业360万t/a带式焙烧机生产线为研究对象,通过燃料结构优化、热工制度优化及智能控制技术应用,开展降低燃气成本攻关。通过采用转炉煤气替代高炉煤气、优化热工制度并实施智能控制等措施,球团天然气单耗显著降低,从实施前的9.25Nm3/t降至6.03Nm3/t,降幅约34.77%;年节约燃气成本约3809万元。实践证明,多维度协同优化是实现带式焙烧机燃气成本控制的有效路径,为同类企业提供了可复制的技术蓝本。

关键词:带式焙烧机球团矿燃气单耗热工制度优化智能燃烧控制

中图分类号:***文献标识码:***文章编号:***

doi:***

Practice of Gas Cost Reduction for Straight Grate Roaster Pellets in a Steel Enterprise

ZHOU Pinhua 1, GAO Ming 1, CHEN Yong1,*, JI Jianping 1, ZHAO Liang 1, CHEN Hui 1

(1.Yunnan Yuxi Yukun Iron and Steel Group Co., Ltd, Yuxi, Yunnan653202)

Abstract: Aiming at the problem of high proportion of gas cost in pellet production by belt roaster (accounting for about 60%~70% of the total energy consumption cost), this paper takes a 3.6 million t/a belt roaster production line of a steel enterprise as the research object and carries out practices to reduce gas costs through optimization of fuel structure, thermal system, equipment technical transformation, and application of intelligent control technology. Through optimizing the fuel structure, improving the thermal regime, and applying intelligent control technology, efforts are undertaken to reduce gas costs, the specific natural gas consumption of pellets decreased significantly from 9.25 Nm³/t before implementation to 6.03 Nm³/t, with a reduction of about 34.77%. Annual savings in gas costs reached approximately 38.09 million yuan, and the investment payback period was about one month. Practice has proved that multi~dimensional collaborative optimization is an effective path to achieve gas cost control for belt roasters, providing a replicable technical route for similar enterprises.

Key words: Straight grate roaster; Pellet ore; Gas specific consumption; Thermal regime optimization; Intelligent combustion control

1 引言

在全球能源成本持续攀升的背景下,降低能耗已成为钢铁企业提升竞争力的核心共识。“双碳”战略驱动下,钢铁行业亟需通过技术创新与工艺升级实现低碳转型,其中低成本球团矿制备技术因兼具高效冶炼与减排潜力,成为未来发展的重要方向。然而,钢铁行业同时面临多重现实挑战:一方面,建筑等领域钢材需求持续萎缩,产能过剩导致钢价低迷、利润空间收窄;另一方面,欧盟碳边境调节机制(CBAM)等贸易壁垒加剧国际竞争压力,碳成本上升进一步挤压企业盈利空间。在此背景下,降低能耗、优化能源结构已成为行业生存与发展的必然选择。

长流程钢铁生产中,球团矿因强度高、过程工序能耗低、杂质含量低等优势,可显著提升高炉冶炼效率、降低焦比与能耗,同时其对铁矿石品位要求较低,有助于缓解优质矿资源紧张问题。在“双碳”目标下,球团矿作为低碳炼铁的核心原料,不仅能减少焦炭依赖、降低碳排放强度,更契合行业绿色转型需求。近年来,带式焙烧机凭借占地少、工序能耗低的优势,逐渐成为球团矿生产的主流设备,但其传统工艺仍存在热工制度粗放、燃烧效率不足等问题,导致燃气单耗偏高,工序能耗显著高于国际先进水平(焦炉煤气带式焙烧机14kgce/t[1],天然气带式焙烧机16kgce/t[2],氢气带式焙烧机10kgce/t[3]),制约了成本竞争力与减排效益的提升。

国内外学者针对带式焙烧机燃气成本的优化开展了广泛的研究,解海波[4]等人通过建立504m2带式焙烧机物质流与能量流理论模型,揭示了其运行过程的动态特性;周浩宇[5]等人基于工艺段热平衡与风阻平衡计算,构建了多原料适用的带焙机热工数学模型;张适洁[6]等人结合数字孪生技术,提出以球团质量与能耗最低为目标的低阶数学模型,实现了热工参数的智能调控。张福明[7]等人通过对带式焙烧机进行数值仿真模拟,优化了台车篦条的结构,并采用厚料层焙烧技术,提高了能源的利用效率。这些成果为精准掌握焙烧热工制度、降低工序能耗提供了理论与方法支撑。

本文基于某企业360万t/a带式焙烧机生产线优化燃料结构改造前(2024年)和改造后(2025年上半年)的生产数据,系统分析了燃气消耗关键环节,并通过技术创新与管理优化相结合的实践,探索出一条适合国内带式焙烧机的燃气成本控制路径,并对未来发展趋势进行展望。

2 带式焙烧机燃气消耗特性分析

2.1 工艺流程与能耗分布

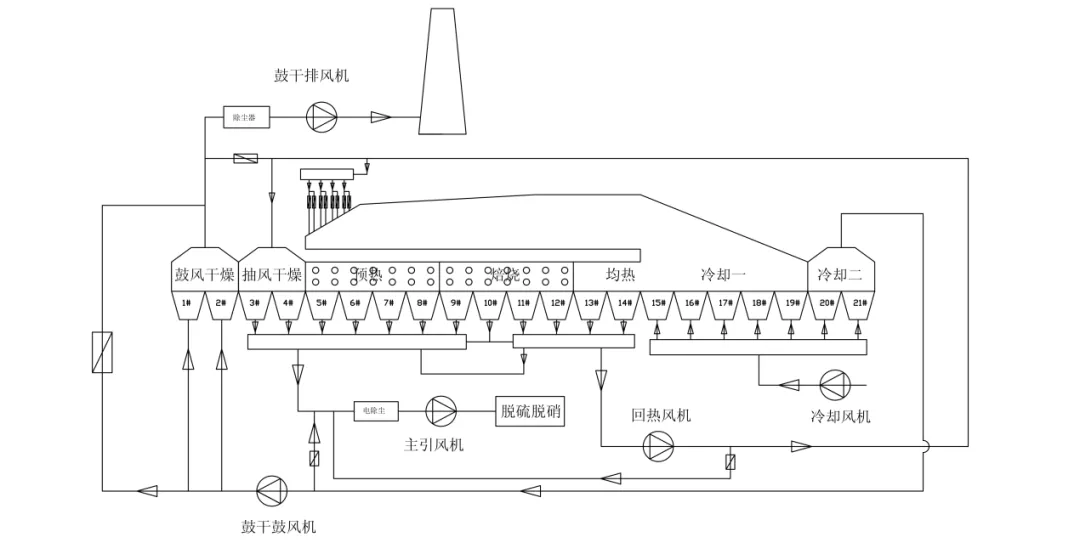

图1 某钢铁企业带式焙烧机风流循环系统图

Fig.1 Airflow circulation systemdiagram of a steel enterpriseD~Lstraightgrate

带式焙烧机生产工艺共分为鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段及冷却一段、冷却二段七个工艺段。燃气主要供给于焙烧机28个烧嘴使用,28个烧嘴分布在预热、焙烧段两侧。

工艺风流循环说明:

冷却风机吸入外部环境空气鼓入一冷段和二冷段;二冷段的热风通过鼓干鼓风机送入到鼓风干燥段使用;一冷段的热风通过焙烧机上方大烟道进入到均热、焙烧、预热段做助燃气体;均热、焙烧段的热风通过回热风机循环到抽风干燥段、预热段使用;鼓风干燥段的废气由鼓干排风机吸入后,先通过布袋除尘器净化后在通过烟囱排入到大气中;抽风干燥段、预热段、焙烧段的热风由主引风机吸入后先通过电除尘器净化后进入脱硫脱硝系统进行烟气进化后在通过烟囱排入大气中。

带式焙烧机主要的工序能耗来源于生产过程中的燃气消耗以及电力消耗,其中燃气消耗占比达70%以上。预热段以及焙烧工艺段是消耗燃气最多的工艺段,通过精准控制焙烧工艺段的温度、提高烧嘴燃烧效率、降低非燃烧性气体的引入有利于降低带式焙烧机的燃气单耗。同时提高风流系统的密封性有利于冷却工艺段热量的高效回收利用,控制干燥段生球水分的稳定也有利于提高热量利用效率,降低燃气单耗。

表1 带式焙烧机各工艺段参数表

Table 1 Parameters of Each Process Section of the Strand Sintering Machine

工艺段 | 温度控制范围(℃) | 对应风箱(个) | 对应烧嘴 (个) | 燃气流量 占比(%) |

鼓风干燥段 | 100~300 | 1#、2# | 0 | 0 |

抽风干燥段 | 300~400 | 3#、4# | 0 | 0 |

预热段 | 500~900 | 5#、6#、 7#、8# | 1#~12# | 18 |

焙烧段 | 1000~1230 | 9#、10#、11#、12# | 13#~28# | 82 |

均热段 | 1000~900 | 13#、14# | 0 | 0 |

冷却一段 | 900~600 | 15、16#、17、18#、 19#、20# | 0 | 0 |

冷却二段 | 500~100 | 20#、21# | 0 | 0 |

合计 | 21 | 28 | 100 |

2.2 关键影响因素识别

该企业影响燃气单耗的主要因素:

1.燃料结构影响:原设计采用天然气与高炉煤气混合燃气方案,存在燃料特性与配比不匹配问题:天然气虽热值高,但燃烧烟气生成量显著偏大(1Nm³天然气燃烧实际生成烟气约11Nm³,含气态H2O约1.86Nm³);高炉煤气热值低,N2含量偏高,会在燃烧过程中引入大量的氮气,同时也会增加在燃烧过程中热力型氮氧化物的产生,为满足混合燃气目标热值,原方案中吨成品球天然气单耗高于天然气与转炉煤气混合方案。进而导致吨成品球烟气总量增加约27.8%(对比转炉煤气方案),不仅加剧排烟热损失,还因燃料成本叠加(天然气单价高于转炉煤气)推高吨成品球燃气成本。

2.混合燃气热值稳定性差:由于高炉煤气设置出口压力偏低,尤其煤气柜离线时压力波动±30%,导致燃料供应不稳定,造成能源浪费。

3. 热工制度粗放调控:热工制度作为干燥、预热、焙烧、均热、冷却全过程的温度场、气流场、燃烧效率及热量传递的综合调控体系,其合理性直接决定燃气利用效率。传统模式下,因缺乏精准数学模型支撑(如解海波物质流~能量流模型[4]、周浩宇热工方程组[5]),常出现“经验控温”、“固定气流”等问题:干燥段温度过高导致球团爆裂、预热段温度设置不合理使得预热段温度超过球团快速氧化温度导致热量消耗,焙烧段局部高温加剧热辐射损失,冷却段余热回收率低,最终导致燃气单耗较高。

3 燃气成本控制实践方案

3.1燃料结构优化

原设计采用天然气与高炉煤气混合燃气(设计天然气单耗为15Nm3/t球,高炉煤气单耗为45Nm3/t球,混合燃气热值要求≥2500kcal/Nm3)。

表2 高炉煤气、转炉煤气成分及热值表

Table 2 Composition and Calorific Value of Blast Furnace Gas and Converter Gas

化学成分 | H2(%) | O2(%) | N2(%) | CO(%) | CH4(%) | CO2(%) | 低位热值(kcal/Nm³) | 压力(kPa) |

转炉煤气 | 0.802 | 1.076 | 35.456 | 47.305 | 0.021 | 15.142 | 1450 | 12~14 |

高炉煤气 | 1.953 | 1.374 | 56.458 | 25.415 | 0.023 | 14.776 | 818 | 8.5~11 |

表3 天然气成分及热值表

Table3 Composition and Calorific Value of Natural Gas

化学成分 | CH4(%) | C2H6(%) | C3H8(%) | C4H10(%) | N2(%) | CO2(%) | 低位热值(kcal/Nm³) | 压力(kPa) |

天然气 | 92.67 | 0.09 | 0.02 | 0.01 | 0.15 | 0.21 | 7968 | 40 |

高炉煤气存在压力波动较大(波动±30%)、热值偏低等缺陷,导致燃烧稳定性差。技改后采用转炉煤气代替高炉煤气,在相同混合煤气热值要求下,可通过提高转炉煤气占比降低天然气消耗,同时转炉煤气经加压机加压后外送压力更稳定(波动±10%),也可根据实际需求适当提高转炉煤气运行压力,减少了因压力突变导致的燃料浪费,同时转炉煤气的配加大大减少了N2的引入,降低了因提升N2温度导致的燃料消耗。

转炉煤气替代高炉煤气后,天然气消耗大幅降低,烟气量大幅减少,废气带走的热量相应减少,从而提高了能源利用效率。

3.2热工制度优化

基于球团矿的干燥动力学、氧化动力学模型,提出了针对带式焙烧机的分段温控策略。通过精确控制各温度段的温度变化,以优化球团矿的干燥、氧化反应过程,确保球团在不同温度区域的达到最佳状态。最大限度地提高热能利用效率,同时降低不必要的能耗。

鼓干燥段:控制出口水分≤1.5%,温度从原300℃降至270℃(利用余热段余热),减少无效加热;

抽干段;温度控制在300℃至400℃(利用主引风机余热);

预热段:采用梯度升温,且升温梯度不易过大,延长500~700℃氧化区间停留时间;

焙烧段:优化烧嘴布置,实现断面温度差≤20℃,设定温度从1250℃降至1200±10℃(满足球团抗压强度≥2500N要求),避免球团过度焙烧带来的燃气消耗。

4实施效果分析

表4改造前后技术指标对比

Table4 Comparison of technical indicators before and after renovation

指标 | 改造前 | 改造后 | 变化率% |

天然气单耗(Nm3/t球) | 9.25 | 6.03 | ~34.77 |

高炉煤气单耗(Nm3/t球) | 66.32 | 0.00 | ~100 |

转炉煤气单耗(Nm3/t球) | 0.00 | 40.08 | ~ |

抗压强度(N) | 3165.00 | 3177.00 | 0.38 |

转鼓指数 | 97.00 | 96.70 | ~0.31 |

焙烧温度波动(℃) | ±30 | ±20 | ~33.3 |

表5 改造前、后燃气成本对比(元/t球)

Table 5Comparison of gas costs before and after renovation (¥/ton pellet)

指标 | 改造前 | 改造后 | 变化率% |

天然气成本 | 29.6 | 19.3 | ~34.8 |

高炉煤气成本 | 7.3 | 0.00 | ~100 |

转炉煤气成本 | 0.00 | 7.21 | ~ |

燃气成本 | 37.09 | 26.51 | ~28.5 |

注:天然气单价3.2元/Nm3,转炉煤气单价0.18元/Nm3,高炉煤气单价0.11元/Nm3。

直接效益:总燃气成本降低10.58元/t球(原37.09元/t球→现26.51元/t球),按年产能360万t计算,年节约成本360×10.58≈3809万元;

间接效益:CO2减排量=(天然气单耗差值×天然气CO2排放系数)×年产量=(9.25~6.03)×2.16kg/Nm3×360万t=2.5万t/a。

5 结论与展望

(1)通过转炉煤气替代高炉煤气、热工制度优化(分段温控+空燃比动态调节)及智能控制技术应用,球团天然气单耗降低34.77%,大幅降低天然气(不可再生能源)使用占比,提高二次能源的利用率。项目年节约燃气成本约3809万元,同时实现CO2减排2.5万t/a。

(2)探索带式焙烧机球团转炉煤气富氧燃烧技术(氧气浓度26%),预计可再降燃气单耗约10%;优化智能控制模型,引入强化学习算法提升复杂工况下的自适应能力;推广至其他规格带式焙烧机(如400万t/a、250万t/a),需针对不同产能调整热工参数阈值。

参考文献

[1]科技新进展:大型球团带式焙烧机低能耗低碳排放运行技术研究.中国金属学会, 2024~06~04.[2]ThyssenKrupp天然气带式焙烧机[J]. 钢铁, 2023, 58(12): 1~8.

[3]HYBRIT氢气带式焙烧机试点[R]. HYBRIT项目报告, 2023.

[4]解海波.504m2带式焙烧机设计理论模型的分析论证[J].中国冶金,2015,25(2):21~28.

[5]周浩宇,贺新华,刘前,等.带式焙烧机设计用热工数学模型技术的研究与验证[J].工业炉,2018,40(5):36~39.

[6]张适洁,任伟,韩基祥,陈子罗,等.基于数字孪生的带式焙烧机热工系统控制方法[J].冶金设备,2023(5):53~57.

[7] 张福明, 张卫华, 青格勒, 等. 大型带式焙烧机球团技术装备设计与应用[J].烧结球团, 2021, 46(01) : 66-75.

炼铁、烧结对标节能降本及新技术第十一届

论文集目录

1、高炉多种降料面检修方式及0放散全回收煤气降料面到风口技术研发及应用

2、学行业先进、补自己短板促进企业技术指标提升

3、热风富氧下提高磁铁矿配比攻关实践

4、首钢股份高炉低碳高效冶炼实践

5、青岛特钢1800高炉低燃料比生产特点

6、关于高炉长寿及高炉砌筑的注意事项

7、中天钢铁1580高炉降低冶炼成本生产实践

8、泰钢烧结新技术应用与案例分析

9、首钢长钢低碱度烧结矿冶炼实践

10、高炉焖炉和开炉相关问题探讨

11、偏振成像与视觉智能技术在冶金领域中的应用

12、中冶京诚低碳技术研究与工程实践

13、韶钢3200m3高炉低燃料比生产实践

14、产能置换后2000级大高炉存在问题剖析

15、高炉炉缸耐材结构发展新趋势

16、中大型高炉提产降耗探讨

17、高炉低燃料比实践与探讨

18、高炉检修拆装振打机器人

19、新金钢铁降低烧结烟气CO浓度的措施

20、贵航特钢炼铁厂1# 高炉降低燃料比生产实践)

21、复合有机膨润土用于鄂州球团生产实践

22、高比例球团条件下综合炉料炉渣冶金性能研究

23、邯钢新区铁前降本实践

24、梅钢二号高炉提高煤比生产实践

25、除尘系统自动运行计划

26、提高熔剂性球团矿低温还原粉化指标的生产实践

27、龙钢400㎡烧结机新技术应用实践

28、热风富氧条件下提高磁精矿比例生产实践

29、梅钢五号高炉提高富氧率生产实践

30、QLKH1500-41型混匀取料机斗轮体径向轮及小车走行装置改

31、鞍钢2号3200m3高炉炉缸冻结处理实践

32、降低400㎡烧结机环冷机出料温度高生产实践

33、直接还原铁球团的结构分析与失效预测

34、罗源闽光1号高炉顺利开炉快速达产实践

35、碳达峰政策对钢铁原燃料市场的影响

36、基于高炉煤气除尘利用净煤气代替氮气反吹的研究与实践

37、10# 炉近期炉况分析探讨

38、高炉TRT发电能效提升改造

39、汉钢2280m³高炉大修开炉快速达产实践

40、青藏地区四种铁精粉烧结基础性能研究

41、浅谈原料性质对球团矿质量的影响

42、高碱、高锌负荷下1350m3高炉提产降耗的研究与应用

43、高炉开炉快速达效及低燃比实践

44、龙钢高炉煤气干法除尘系统节能降耗技术改造实践

45、汉钢2280m³高炉降低燃料成本实践

46、唐钢带式焙烧工艺生产熔剂性球团矿的实践

47、武钢有限8号高炉TRT恢复干法的工艺分析

48、中天钢铁新8# 炉550m3高炉开炉达产实践

49、金鼎2# 烧结机烟气循环工艺的应用实践

50、高炉年修与停开炉的快速转换实践

51、龙钢高炉炉顶均压煤气回收技术改造实践

52、浅谈高炉煤气柜储能发电技术

53、热风炉NOx形成和影响及减少排放可能性

54、原料和生球质量对成品球团矿产质量的影响

55、10# 炉快速、安全、环保停炉实践

56、辅助输送系统自动运行措施

57、昆钢2500m3高炉降料面消除炉身粘结及炉况恢复的生产实践

58、高炉开炉、停炉渣处理系统的操作实践

59、基于普通金相显微镜的烧结矿相结构分析方法

60、焦炭硫含量的技术经济研究

61、山西建龙5# 炉提煤比的研究

62、首钢长钢八高炉计划检修快速恢复实践

63、高炉热风炉智能优化节能改造

64、沙钢6# 480m3高炉长时间非计划休风后的炉况快速恢复

65、通钢2号高炉提产降耗实践

66、昆钢炼铁厂2# 高炉治理铁口喷溅操作实践

67、高炉压差影响因素分析

68、唐钢2号高炉提产实践

69、关于高炉使用顶压的探讨

70、泰钢高炉喷吹高挥发烟煤生产实践

71、水钢2500m3强化生产实践

72、经济冶炼管理实践课题研究

73、龙钢400㎡烧结机料面优化攻关实践

74、略钢炼铁厂高炉使用返矿冷压球生产实践

75、烧结混合料制粒性能研究

76、昆钢新区1# 高炉冷却壁破损原因调查及穿管修复

77、武钢有限8号高炉更换冷却壁降料面停炉工艺技术

78、高炉内外锌的控制及合理锌负荷的研究

79、略钢3号高炉钒钛矿冶炼实践

80、山西建龙5# 炉喷涂开炉快速达产实践

81、浅谈高炉铁口维护的方法

82、首钢长钢8号高炉炉体设计

83、低成本烧结燃料探索及生产实践

84、高炉渣处理冲渣水余热供暖利用初探

85、10# 炉停炉喷涂开炉快速生产实践

86、首钢长钢八高炉计划检修快速恢复实践

87、四高炉降料面操作实践

88、通钢2# 高炉炉墙结厚快速处理实践

89、通钢提升焦炭粒级攻关实践

90、汉钢烧结料场提升混匀矿质量的实践

91、粉状物料输送带的自动清扫装置的研发与应用

92、汉钢公司2280m3高炉配加山西高热强焦炭生产实践

93、原料场堆取料机智能控制的设计与实现

94、汉钢公司炼铁厂降低生铁成本管理实践

95、龙钢265㎡烧结机提升料温生产实践

96、解决360m2烧结机篦条糊堵问题的实践

97、炼铁厂提煤降焦生产实践

98、燃料破碎皮带料面平整装置的研发与应用

99、提升烧结料层厚度的生产实践

100、西王特钢1# 高炉焖炉快速恢复生产实践

101、炼铁煤气系统精益管理分析及建议

102、山西建龙5# 炉高煤比炉况波动的分析及措施

103、高炉焖炉及开炉相关问题探讨

104、水钢4# 高炉冶炼钒钛矿炉况失常原因分析

105、水钢三高炉冶炼钒钛矿炉缸堆积处理实践

106、武钢有限八高炉炉凉引起波动分析

107、减缓九号高炉炉缸侧壁侵蚀

108、罗源闽光12803炉况失常处理分析

109、四川德胜钒钛烧结高硫烟气超低排放改造实践

110、唐钢3号高炉炉况波动原因及处理

111、烧结固体燃料结构优化研究

112、唐钢新区新建高炉环保设备的应用

113、烧结工序节能降耗技术应用实践

114、链篦机预热段隔墙结渣物成因分析及控制措施

115、铁前低成本冶炼浅析

116、中天钢铁10# 高炉长期休风快速恢复生产实践

117、高炉长期休风快速达产生产实践

118、弧光保护装置在高压系统中的应用

119、梅钢二号高炉停炉中修生产实践

120、首钢股份2号高炉炉缸浇注后铁口维护实践

121、高炉智能炉温调控研究

122、提高烧结用生石灰质量的生产实践

123、不锈钢尾渣在烧结中配加的试验研究

124、高炉喷吹兰炭的工艺研究与技术评价

125、烧结矿粒度在线识别检测方法研发及应用

126、六偏磷酸钠强化纤维化膨润土制备研究

127、冗余控制系统在TGS石灰窑控制系统的设计及应用

128、营口钢铁2# 高炉闷炉快速恢复实践

129、炉役末期炉缸侵蚀的在线治理

130、高效节能改性膨润土粘结剂球团生产实践及经济性评价

131、辽宁中新烧结智能控制系统

学习请联系

免责声明:所载内容来源于互联网、微信公众号等公开渠道,转载的稿件版权归原作者和机构所有,如有侵权,请联系我们0311-85395669第一时间删除。我们对文中观点持中立态度,仅供参考、交流。

免责声明:所载内容来源于互联网、微信公众号等公开渠道,转载的稿件版权归原作者和机构所有,如有侵权,请联系我们0311-85395669第一时间删除。我们对文中观点持中立态度,仅供参考、交流。优秀供应商推荐