钢铁冶炼前沿技术报告三:大数据与人工智能在钢铁冶炼中的智能控制

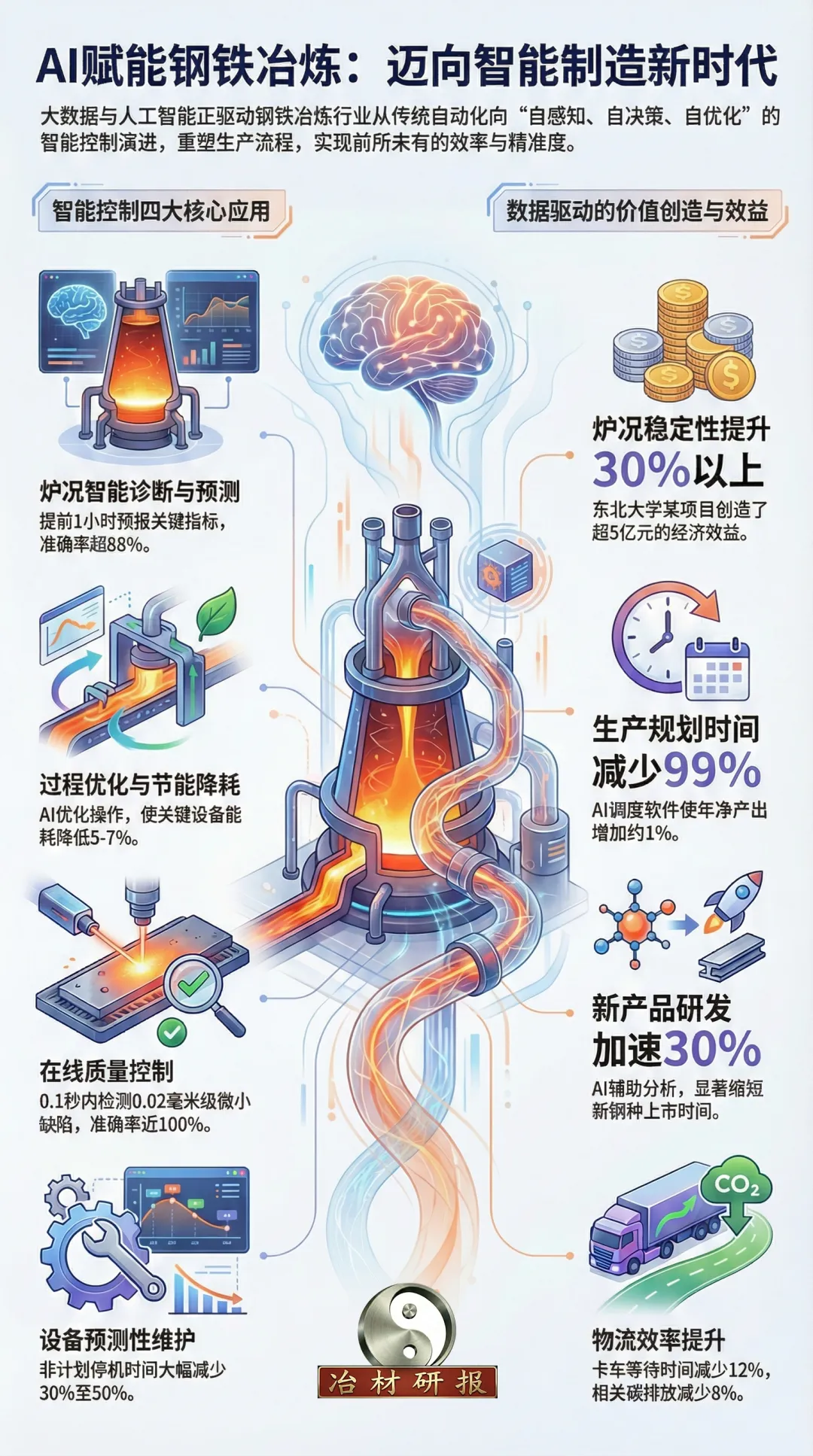

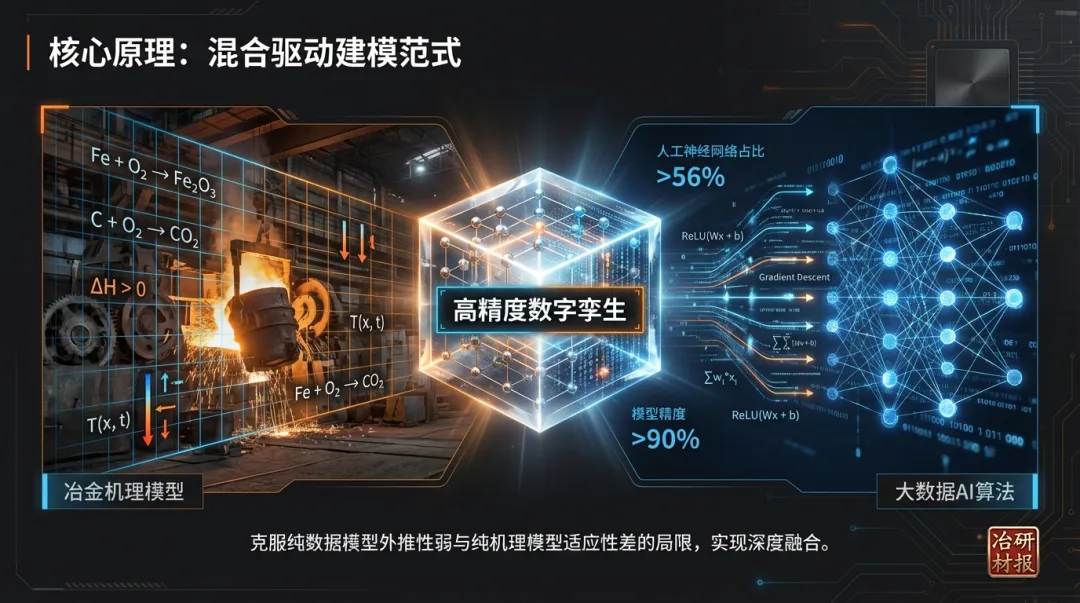

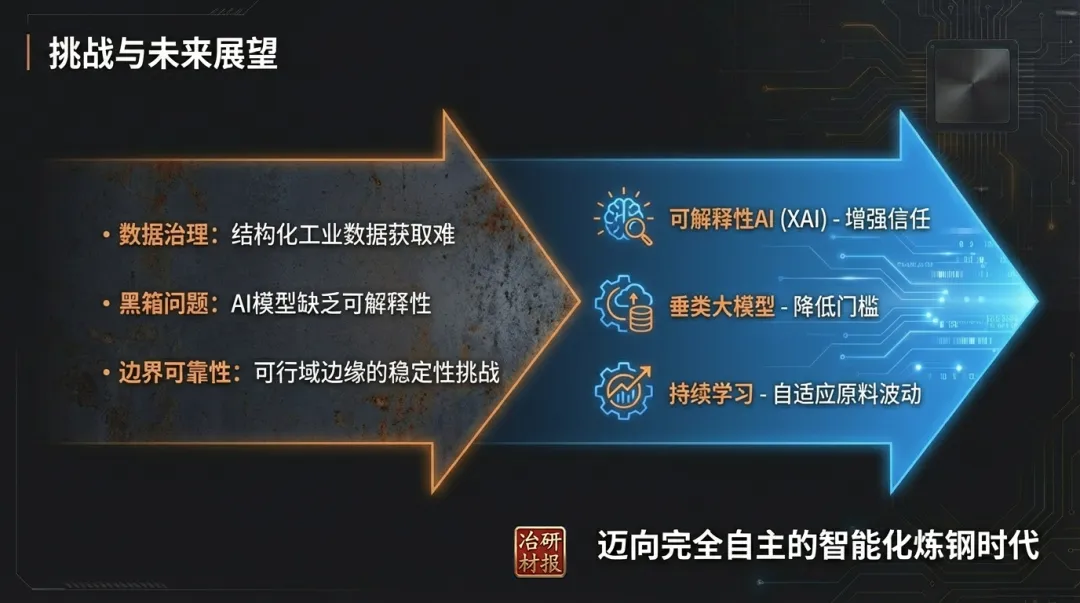

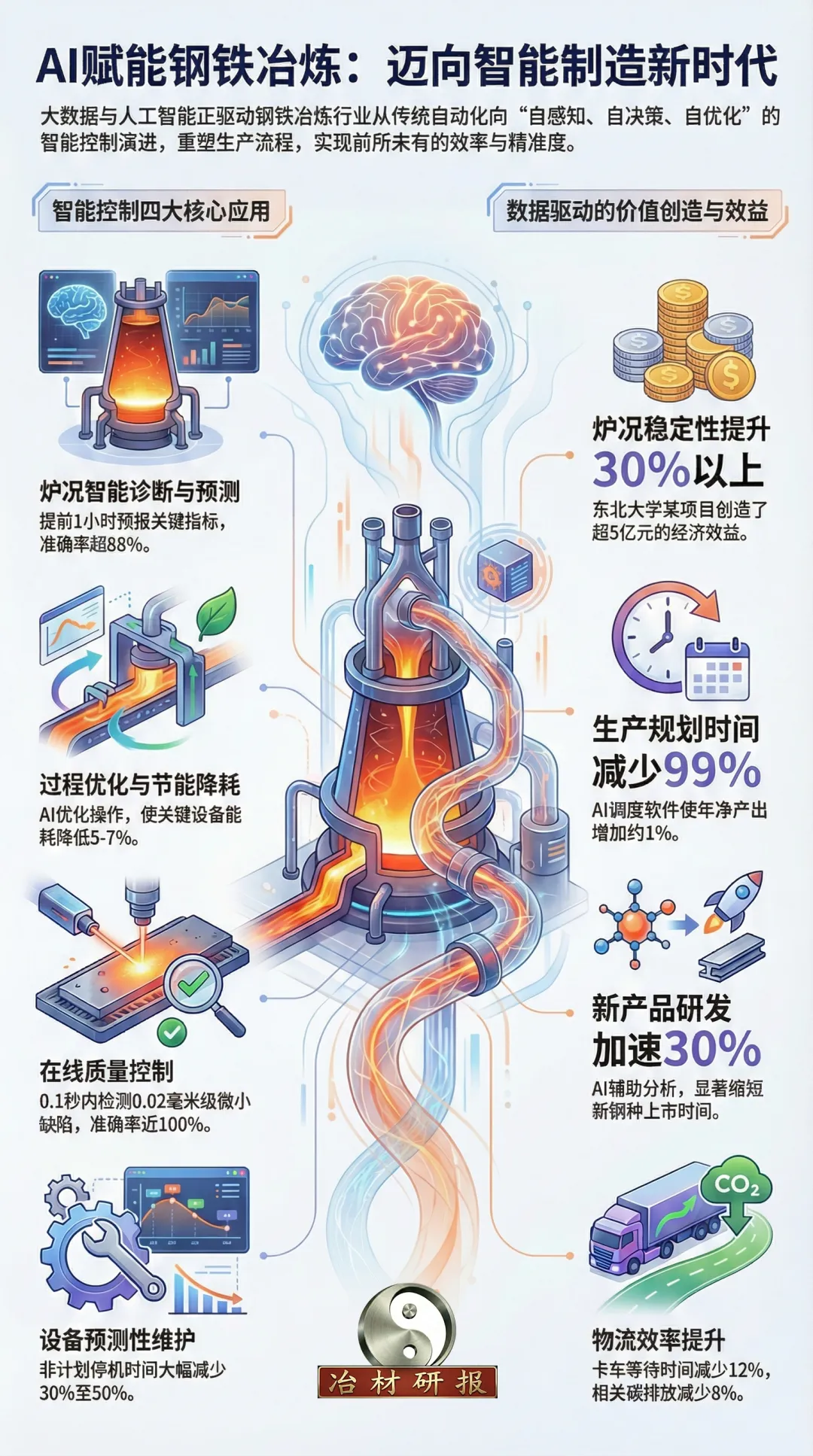

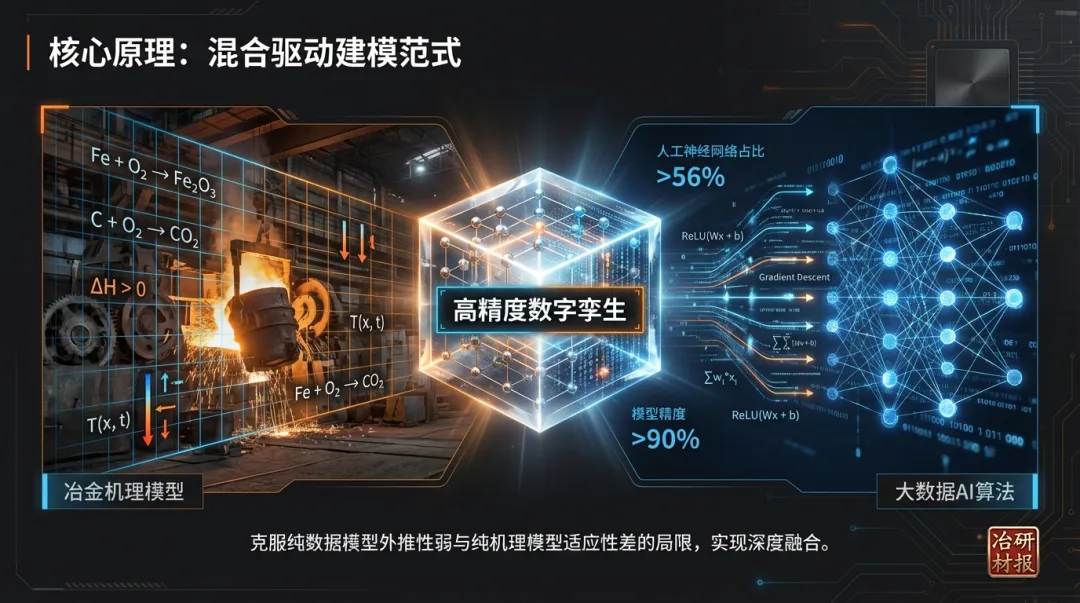

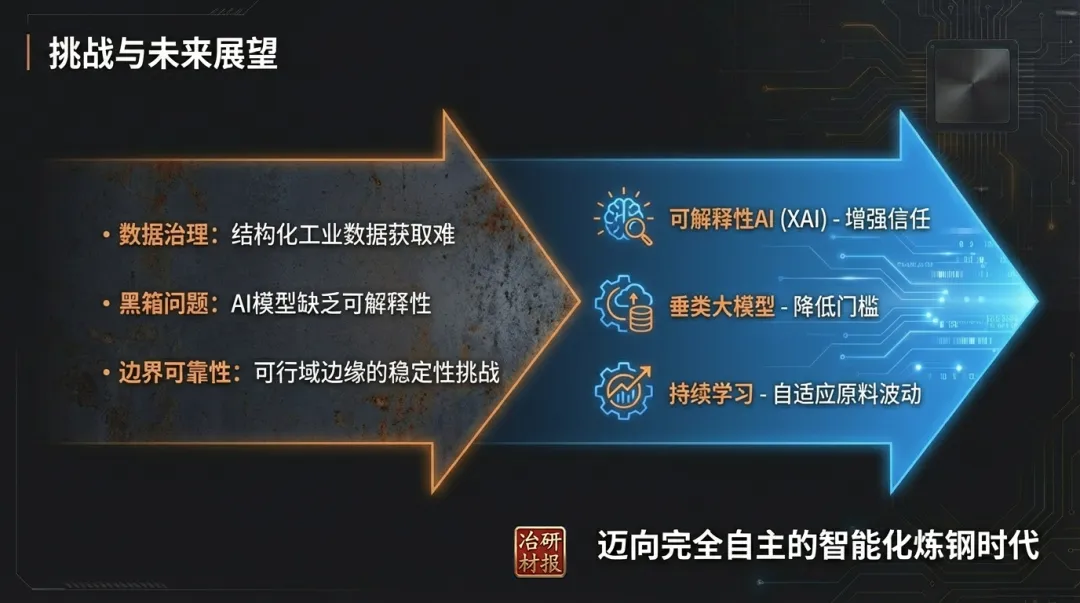

钢铁冶炼智能控制的核心目标是通过融合大数据、人工智能(AI)与冶金机理,实现生产过程的 “自感知、自决策、自优化” ,形成 人机物协同的智能决策网络 。其演进路径正从早期的信息化、基于规则的辅助决策,向具备自适应、自学习能力的高级智能化控制发展。智能控制系统依赖AI算法处理高维、耦合的冶炼过程数据,建立输入工艺参数与输出结果(如质量、能耗)之间复杂的非线性映射关系,并据此生成优化控制策略。机器学习算法体系:以 人工神经网络(特别是深度神经网络) 为主流,其应用在炼钢过程建模中占比超过56%,擅长处理高维非线性问题。同时,支持向量机、随机森林、极限学习机等也是重要的建模工具。强化学习则被用于训练智能体在数字孪生等虚拟环境中自主寻找最优操作策略。混合驱动建模范式:这是实现高精度控制的关键,其核心是深度融合冶金机理模型、专家经验规则与大数据驱动的AI算法。该范式克服了单一机理模型普适性差或纯数据模型外推性弱的缺点,使数字孪生模型精度普遍超过90%。炉况智能诊断与预测:整合高炉全流程多源异构数据,构建高精度动态数字孪生系统,能够预测铁水温度、硅含量、炉缸活跃性、煤气利用率等核心指标。例如,鞍钢集团的应用可实现关键指标提前1小时预报,准确率88%以上。能耗优化:AI模型可实时动态调整高炉、转炉、电弧炉等关键设备的操作参数。ArcelorMittal和SSAB通过优化高炉和电弧炉操作,分别实现能耗降低约5%和7%。JFE钢铁优化电炉供电模式,缩短炼钢时间6.2%,降低电耗1.3%。闭环控制:基于模型预测控制(MPC)和专家系统,实现高炉炉温、煤气流、炉渣碱度等关键工艺参数的自动闭环控制,管控率可达90%-100%。在线质量控制与缺陷检测:应用机器视觉与深度学习模型(如CNN),对连铸坯、热轧钢材进行在线表面质量检测。例如,兴澄特钢的AI系统可检测0.02毫米的缺陷,耗时仅0.1秒;首钢的钢板缺陷分类模型准确率达99.98%。设备预测性维护:基于温度、振动等传感器数据,利用时间序列分析与异常检测算法预测设备故障。美国大河钢铁(Big River Steel)的应用使非计划停机时间减少30%-50%;其与谷歌云合作的生成式AI系统,预计能将维护工单完成时间缩短约20%。现代钢铁冶炼智能控制系统普遍采用“云-边-端”协同的扁平化架构 ,实现数据的全域流通与智能决策的敏捷响应。架构的运行逻辑 遵循 “采集-处理-分析-决策-控制” 的闭环。现场数据经边缘层初步处理后,汇入大数据平台进行深度治理;治理后的数据驱动智能模型层的数字孪生系统进行实时仿真与预测;优化决策结果通过协同控制层转化为具体操作指令,最终作用于物理产线,形成智能调控闭环。当前,钢铁冶炼的智能化控制已从 单点技术突破 (如转炉终点预测)走向 全流程、端到端的集成优化 。然而,其深入发展仍面临挑战:高质量、结构化工业数据的获取与治理;AI模型与深厚冶金知识更深度地融合;应对生产过程的 动态性、时变性与多扰动性 ;以及提升模型在“可行域”边缘运行的可靠性。未来趋势将聚焦于: 可解释性AI 以增强模型可信度与操作员接受度;基于 联邦学习、持续学习 的模型自适应进化,以适应原料波动等变化;以及构建面向钢铁行业的 垂类大模型平台 ,降低AI应用门槛,赋能更广泛的智能场景,最终驱动生产向更高级的自主智能化演进。