无危则安 | 无缺则全

安评考试 | 助力通关

——————————————————

学府提醒:行业越乱,越需静下心来学习。做好当下,胜过对明天的争吵。

——————————————

XX化工有限公司年产1万吨涂料项目安全现状评价报告

一、封面(规范格式)

委托单位名称:XX化工有限公司(二号宋体加粗)

评价项目名称:年产1万吨涂料项目安全现状评价(二号宋体加粗)

安全现状评价报告(一号黑体加粗)

安全评价机构名称:XX安全技术咨询有限公司(二号宋体加粗)

安全评价机构资质证书编号:APJ-(202X)XXXX(三号宋体加粗)

评价报告完成时间:2026年X月X日(三号宋体加粗)

二、著录项

委托单位名称:XX化工有限公司

评价项目名称:年产1万吨涂料项目安全现状评价

安全现状评价报告

法定代表人(评价机构):XXX

技术负责人(评价机构):XXX

评价项目负责人:XXX

评价报告完成日期:2026年X月X日

(安全评价机构公章)

评价人员

姓名 | 资格证书号 | 从业登记号 | 签名 |

XXX | APR-XXXX-XXXX | CJ-XXXX-XXXX | (亲笔签名) |

XXX | APR-XXXX-XXXX | CJ-XXXX-XXXX | (亲笔签名) |

技术专家

姓名 | 专业领域 | 签名 |

XXX | 化工安全 | (亲笔签名) |

三、前言

XX化工有限公司成立于2018年,注册地址为XX市XX区XX工业园区,注册资本500万元,经营范围包括涂料生产、销售及相关技术咨询服务。公司现有年产1万吨涂料生产装置一套,配套建设有原料储存区、成品仓库、公用工程及辅助设施等。该项目于2020年通过安全设施竣工验收,取得安全生产许可证(证书编号:(X)WH安许证字〔2020〕XXXX号)。

根据《中华人民共和国安全生产法》《危险化学品安全管理条例》《安全评价通则》(AQ8001-2007)等相关法律法规及标准规范要求,为全面掌握该项目当前的安全状况,排查生产经营过程中存在的危险、有害因素,评估其与安全生产法律法规、规章、标准、规范的符合性,预测发生事故或造成职业危害的可能性及其严重程度,提出科学、合理、可行的安全对策措施建议,XX化工有限公司委托我公司对其年产1万吨涂料项目开展安全现状评价工作。

我公司接受委托后,成立了专门的评价项目组,明确了评价范围、目的和内容。评价人员通过收集相关法律法规、标准规范及项目技术资料,对项目现场进行了实地勘查,辨识与分析了项目存在的危险、有害因素,划分了评价单元,选用了合适的评价方法进行定性、定量评价,提出了安全对策措施建议,最终编制完成本安全现状评价报告,为委托单位完善安全管理、政府安全生产监管提供技术依据。

四、目录

1.概述 .............................................................. 1

2.被评价单位概况 ...................................................... 3

3.危险、有害因素辨识与分析 .............................................. 7

4.评价单元划分与评价方法选择 ............................................ 15

5.定性、定量评价 ........................................................ 17

6.安全对策措施与建议 .................................................... 25

7.安全评价结论 ........................................................ 30

8.附件 .............................................................. 32

9.附录 .............................................................. 35

五、正文

1 概述

1.1 评价目的

(1)辨识与分析XX化工有限公司年产1万吨涂料项目生产经营过程中存在的危险、有害因素,明确其存在部位、产生原因及危害程度。

(2)审查该项目与安全生产法律法规、规章、标准、规范的符合性,排查安全管理体系、生产装置、储存设施、公用工程及辅助设施等方面存在的安全隐患。

(3)预测发生事故或造成职业危害的可能性及其严重程度,评估项目当前的安全状况水平。

(4)提出科学、合理、可行的安全对策措施建议,为委托单位改进安全管理、消除安全隐患、提升安全保障能力提供技术支撑,也为政府安全生产监管部门实施监督管理提供依据。

1.2 评价原则

(1)科学性原则:采用科学的评价方法和技术,确保评价过程和结果客观、准确、可靠。

(2)公正性原则:严格遵守相关法律法规和标准规范,独立开展评价工作,不受任何单位和个人的干预,保证评价结论公正、公平。

(3)合法性原则:评价依据、评价程序、评价内容等符合国家现行安全生产法律法规、规章及标准规范的要求。

(4)针对性原则:结合项目的生产工艺、原料产品特性、设备设施状况等实际情况,突出评价重点,确保评价工作具有针对性。

1.3 评价依据

1.3.1 法律、法规

(1)《中华人民共和国安全生产法》(2021年修订)

(2)《中华人民共和国消防法》(2021年修订)

(3)《危险化学品安全管理条例》(国务院令第591号,2013年修订)

(4)《工伤保险条例》(国务院令第586号)

1.3.2 标准、规范

(1)《安全评价通则》(AQ8001-2007)

(2)《危险化学品重大危险源辨识》(GB18218-2018)

(3)《建筑设计防火规范》(GB50016-2014,2018年版)

(4)《石油化工企业设计防火标准》(GB50160-2008,2018年版)

(5)《工业企业总平面设计规范》(GB50187-2012)

(6)《电气装置安装工程接地装置施工及验收规范》(GB50169-2016)

1.3.3 技术文件及其他资料

(1)XX化工有限公司年产1万吨涂料项目可行性研究报告、安全设施设计专篇、安全设施竣工验收报告等技术资料;

(2)XX化工有限公司安全生产管理制度、操作规程、应急预案等安全管理文件;

(3)XX化工有限公司提供的原料、产品理化性质说明书;

(4)委托单位与评价机构签订的安全评价委托合同。

1.4 评价范围

本次安全现状评价范围为XX化工有限公司年产1万吨涂料项目的生产区域、储存区域、公用工程及辅助设施区域、办公及生活区域,具体包括:

(1)生产装置:涂料搅拌车间、研磨车间、调配车间及配套的反应釜、搅拌器、研磨机等生产设备;

(2)储存设施:原料储罐区(溶剂储罐、树脂储罐等)、原料仓库、成品仓库;

(3)公用工程及辅助设施:变配电室、循环水系统、消防系统、应急池、污水处理设施、压缩空气站等;

(4)安全管理体系:安全生产责任制、安全管理制度、操作规程、教育培训、应急管理等。

本次评价不包括项目周边的外部环境、公共基础设施及职业卫生专项评价内容。

1.5 评价程序

本次安全现状评价按照《安全评价通则》(AQ8001-2007)规定的程序开展,具体流程如下:

(1)前期准备:明确评价目的、范围,收集相关法律法规、标准规范及项目技术资料,组建评价项目组;

(2)辨识与分析危险、有害因素:通过资料分析、现场勘查等方式,辨识项目存在的危险、有害因素,分析其产生原因、存在部位及危害特性;

(3)划分评价单元:根据项目的生产工艺、设备设施布局、危险有害因素分布等情况,合理划分评价单元;

(4)选择评价方法:结合评价单元的特点和危险有害因素的类型,选用合适的定性、定量评价方法;

(5)定性、定量评价:运用选定的评价方法对各评价单元进行安全评价,分析事故发生的可能性和严重程度;

(6)提出安全对策措施与建议:针对评价过程中发现的安全隐患和问题,提出科学、合理、可行的安全对策措施建议;

(7)做出评价结论:综合评价结果,明确项目当前的安全状况水平,做出安全现状评价结论;

(8)编制安全评价报告:整理评价过程中的相关资料和数据,按照规范格式编制安全评价报告。

2 被评价单位概况

2.1 企业基本情况

XX化工有限公司成立于2018年X月X日,统一社会信用代码:91XXXXXXXXXXXXXXXXXX,注册地址:XX市XX区XX工业园区XX路XX号,法定代表人:XXX,注册资本:500万元,企业类型:有限责任公司。公司经营范围:涂料生产、销售;化工原料(不含危险化学品)销售;涂料生产技术咨询服务。公司现有员工85人,其中安全管理人员5人,专职安全员2人,特种作业人员12人(均持证上岗)。

2.2 地理位置及周边环境

项目位于XX市XX区XX工业园区内,园区东临XX路,南临XX河,西临XX企业,北临XX道路。项目厂区占地面积15000㎡,厂区边界距离周边居民区最近距离为1200m,距离周边学校、医院等公共设施最近距离为2000m,符合工业园区规划及安全距离要求。厂区周边道路通畅,交通便利,便于原料运输和应急救援。

2.3 自然条件

(1)气候条件:该区域属于亚热带季风气候,年平均气温18.5℃,极端最高气温40.2℃,极端最低气温-5.8℃;年平均降水量1200mm,主要集中在6-8月份;年平均风速2.5m/s,主导风向为东南风。

(2)地质条件:厂区地势平坦,土壤类型为粉质黏土,承载力为180kPa,符合建厂要求;区域内无地震活动断裂带,地震基本烈度为Ⅵ度,设计基本地震加速度值为0.05g。

2.4 生产工艺及设备设施

2.4.1 生产工艺

本项目涂料生产工艺主要包括原料预处理、搅拌混合、研磨分散、调配过滤、成品包装等环节,具体流程如下:

(1)原料预处理:将采购的树脂、溶剂、颜料等原料进行检验,合格后按照配方要求进行称量、投料前的预处理(如颜料粉碎、树脂溶解等);

(2)搅拌混合:将预处理后的原料投入搅拌釜中,在一定温度和转速下进行搅拌混合,使各组分初步混合均匀;

(3)研磨分散:将初步混合后的物料送入研磨机中进行研磨分散,使颜料颗粒充分细化并均匀分散在体系中,控制研磨后物料的细度符合产品要求;

(4)调配过滤:将研磨后的物料送入调配釜中,加入助剂等进行调配,调整产品的粘度、色泽等性能指标,然后通过过滤器过滤去除杂质;

(5)成品包装:将过滤后的合格涂料送入成品储罐,然后通过包装机进行灌装、封口,制成成品后送入成品仓库储存。

2.4.2 主要设备设施

项目主要生产设备包括搅拌釜12台、研磨机8台、调配釜6台、过滤器4台、包装机6台等;主要储存设备包括溶剂储罐4个(容积均为50m³)、树脂储罐6个(容积均为30m³)、原料仓库1座(建筑面积1200㎡)、成品仓库1座(建筑面积1500㎡);主要公用工程及辅助设施包括变配电室1座(装机容量800kVA)、循环水系统1套(供水能力50m³/h)、消防水泵房1座(配备消防水泵2台,一用一备)、应急池1个(容积500m³)、污水处理设施1套(处理能力10m³/d)等。

2.5 安全生产管理体系

(1)安全生产责任制:公司建立了健全的安全生产责任制,明确了法定代表人、分管安全负责人、各部门负责人及岗位员工的安全生产职责,签订了安全生产责任书。

(2)安全管理制度:制定了安全生产管理制度、安全操作规程、危险化学品安全管理制度、隐患排查治理制度、教育培训制度、应急管理制度等一系列安全管理文件。

(3)教育培训:公司定期组织员工进行安全生产教育培训,新员工入职后进行三级安全教育培训,特种作业人员参加专业培训并持证上岗,每年组织一次全员安全再培训。

(4)应急管理:制定了生产安全事故应急预案,配备了应急救援队伍和应急救援物资(如灭火器、消防栓、急救箱、堵漏器材等),定期组织应急演练。

3 危险、有害因素辨识与分析

3.1 危险、有害因素辨识方法

本次危险、有害因素辨识采用资料分析法、现场勘查法、类比法相结合的方法,结合项目的生产工艺、原料产品特性、设备设施状况等,对项目生产经营过程中可能存在的危险、有害因素进行全面辨识。

3.2 主要危险、有害因素辨识结果

3.2.1 火灾、爆炸危险

项目生产过程中使用的溶剂(如甲苯、二甲苯、乙酸乙酯等)均为易燃液体,具有闪点低、易挥发、遇火源易燃烧爆炸的特性;原料树脂部分为易燃固体,成品涂料也属于易燃物品。在原料储存、运输、生产操作过程中,若出现泄漏,易燃物质与空气混合形成爆炸性混合物,遇明火、静电、高温等点火源时,易发生火灾、爆炸事故。具体风险点包括:溶剂储罐泄漏、原料仓库通风不良、生产车间搅拌釜密封不严、输送管道破裂、操作人员违规动火作业等。

3.2.2 中毒、窒息危险

生产过程中使用的甲苯、二甲苯等溶剂具有毒性,若发生泄漏,有毒气体在空气中积聚,操作人员吸入后易发生中毒事故;在密闭空间(如搅拌釜、储罐、地下管沟等)作业时,若通风不良,有毒气体浓度超标,或氧气含量不足,易发生中毒、窒息事故。此外,原料粉碎、研磨过程中产生的粉尘,若被操作人员长期吸入,可能导致尘肺病等职业病。

3.2.3 机械伤害危险

项目生产过程中使用的搅拌釜、研磨机、包装机等设备均存在转动部件(如搅拌桨、研磨盘、传送带等),若设备防护装置缺失、损坏或操作人员违规操作,手部、衣物等被卷入转动部件,易发生机械伤害事故;设备维修过程中,若未采取可靠的停机闭锁措施,设备意外启动,可能导致维修人员受伤。

3.2.4 电气伤害危险

项目存在变配电室、电气设备、电气线路等电气设施,若电气设备选型不当、绝缘老化、接地接零保护系统不完善,易发生触电事故;生产车间、储存区域等场所存在易燃、易爆物质,若电气设备不满足防爆要求,可能产生电火花,引发火灾、爆炸事故;雷电天气时,若防雷设施失效,易发生雷击事故,损坏电气设备并可能引发其他次生事故。

3.2.5 其他危险、有害因素

(1)高处坠落危险:在设备检修、储罐清洗等高处作业时,若未采取有效的防护措施(如佩戴安全带、设置安全防护栏等),易发生高处坠落事故。

(2)物体打击危险:原料搬运、设备检修过程中,若物料堆放不稳、工具掉落,可能发生物体打击事故。

(3)淹溺危险:厂区内应急池、循环水池等水域,若防护栏杆缺失或损坏,人员不慎坠入可能发生淹溺事故。

4 评价单元划分与评价方法选择

4.1 评价单元划分

根据项目的生产工艺特点、设备设施布局、危险有害因素分布及安全管理状况,为便于开展针对性评价,将本次评价划分为以下6个评价单元:

(1)生产装置单元:包括搅拌车间、研磨车间、调配车间及配套的生产设备;

(2)储存设施单元:包括原料储罐区、原料仓库、成品仓库;

(3)公用工程及辅助设施单元:包括变配电室、循环水系统、消防系统、应急池、污水处理设施等;

(4)总平面布置单元:包括厂区道路、围墙、绿化带、各功能区域布局等;

(5)安全管理单元:包括安全生产责任制、安全管理制度、操作规程、教育培训、应急管理等;

(6)作业环境与职业健康单元:包括生产车间通风、照明、噪声控制、粉尘治理等。

4.2 评价方法选择

结合各评价单元的特点和危险有害因素的类型,选用以下评价方法开展评价:

(1)生产装置单元、储存设施单元:采用危险指数评价法(道化学火灾、爆炸危险指数评价法)对火灾、爆炸危险程度进行定量评价,同时采用故障类型和影响分析(FMEA)对设备故障风险进行定性评价;

(2)公用工程及辅助设施单元、总平面布置单元:采用安全检查表法(SCL)进行定性评价,对照相关标准规范检查设备设施及布局的符合性;

(3)安全管理单元:采用安全检查表法(SCL)和因果分析图法进行定性评价,分析安全管理体系存在的问题及原因;

(4)作业环境与职业健康单元:采用检测检验数据分析法和安全检查表法进行定性、定量评价,结合现场检测数据评估作业环境的安全性。

5 定性、定量评价

5.1 生产装置单元评价

5.1.1 危险指数评价(道化学火灾、爆炸危险指数评价法)

选取项目生产过程中最危险的溶剂搅拌釜作为评价对象,按照道化学火灾、爆炸危险指数评价法的步骤进行计算:

(1)确定物质系数(MF):甲苯的物质系数为16;

(2)计算一般工艺危险系数(F1):包括放热反应、吸热反应、物料处理与输送、密闭式或室内工艺单元、通道、排放和泄漏控制等因素,经计算F1=1.2;

(3)计算特殊工艺危险系数(F2):包括毒性物质、负压操作、易燃范围内及接近易燃范围的操作、粉尘爆炸、腐蚀、泄漏等因素,经计算F2=1.5;

(4)计算火灾、爆炸危险指数(F&EI):F&EI=MF×F1×F2=16×1.2×1.5=28.8;

(5)评价结果:根据道化学火灾、爆炸危险指数分级标准,F&EI=28.8属于“轻微”等级,说明生产装置单元火灾、爆炸危险程度较低,但仍需加强安全防护措施。

5.1.2 故障类型和影响分析(FMEA)

对生产装置单元的搅拌釜、研磨机等关键设备进行故障类型和影响分析,识别出主要故障类型包括:搅拌釜密封泄漏、研磨机电机故障、调配釜温度控制系统失效等。经分析,这些故障若发生,可能导致易燃物质泄漏、生产中断等后果,其中搅拌釜密封泄漏可能引发火灾、爆炸事故,风险等级为中等,需重点防控。

5.2 储存设施单元评价

5.2.1 危险指数评价(道化学火灾、爆炸危险指数评价法)

选取原料储罐区的甲苯储罐作为评价对象,计算过程如下:

(1)物质系数(MF):甲苯的物质系数为16;

(2)一般工艺危险系数(F1):包括物料处理与输送、密闭式或室内工艺单元、排放和泄漏控制等因素,经计算F1=1.1;

(3)特殊工艺危险系数(F2):包括毒性物质、腐蚀、泄漏等因素,经计算F2=1.4;

(4)火灾、爆炸危险指数(F&EI):F&EI=16×1.1×1.4=24.64;

(5)评价结果:F&EI=24.64属于“轻微”等级,储存设施单元火灾、爆炸危险程度较低,但需加强储罐的日常巡检和维护保养。

5.2.2 安全检查表法评价

对照《建筑设计防火规范》《石油化工企业设计防火标准》等标准规范,对储存设施单元进行安全检查表检查,发现的主要问题包括:原料仓库部分物料堆放高度超过规定要求、成品仓库通风设施部分损坏、储罐区应急照明设施亮度不足等。

5.3 其他单元评价

(1)公用工程及辅助设施单元:通过安全检查表法检查,变配电室电气设备运行正常,接地接零保护系统完善;消防系统消防水泵、消防栓、灭火器等设施完好有效,消防通道畅通;应急池、污水处理设施运行正常,但循环水系统部分管道存在腐蚀现象。

(2)总平面布置单元:厂区各功能区域划分合理,生产区、储存区、办公区相互隔离,符合安全距离要求;厂区道路宽度、转弯半径等符合运输和应急救援要求;围墙、绿化带等设施完好。

(3)安全管理单元:通过安全检查表法和因果分析图法评价,公司安全生产责任制、安全管理制度基本健全,但存在部分安全操作规程不完善、应急演练记录不完整、新员工三级安全教育培训学时不足等问题。

(4)作业环境与职业健康单元:结合现场检测数据,生产车间粉尘浓度、噪声强度均符合《工作场所有害因素职业接触限值 第1部分:化学有害因素》《工作场所有害因素职业接触限值 第2部分:物理因素》要求;车间通风、照明设施基本完好,但部分研磨车间通风设备风量不足。

6 安全对策措施与建议

6.1 生产装置单元对策措施

(1)针对搅拌釜密封泄漏风险,定期对搅拌釜密封装置进行检查、维护和更换,加强密封性能检测,确保密封完好;在搅拌釜周边设置围堰和泄漏收集槽,防止泄漏物料扩散。

(2)对研磨机电机等关键设备定期进行检修保养,建立设备台账,记录设备运行状态和维修情况;在设备转动部件处增设安全防护罩,完善设备安全警示标识。

(3)完善调配釜温度控制系统,增设温度报警和联锁装置,当温度超过设定值时,自动启动冷却系统并停止进料,防止超温引发危险。

6.2 储存设施单元对策措施

(1)原料仓库严格按照规范要求堆放物料,控制物料堆放高度和间距,确保通风良好;定期对仓库内物料进行检查,防止物料变质、泄漏。

(2)及时维修成品仓库损坏的通风设施,确保通风系统正常运行,降低仓库内可燃气体浓度;在储存区域增设可燃气体检测报警仪,定期进行检测校准。

(3)更换储罐区亮度不足的应急照明设施,确保应急状态下照明充足;加强储罐区日常巡检,定期检查储罐的液位、压力、温度等参数,发现异常及时处理。

6.3 公用工程及辅助设施单元对策措施

(1)对循环水系统腐蚀的管道进行更换,加强管道防腐处理;定期对循环水水质进行检测,控制水质指标,防止管道再次腐蚀。

(2)定期对消防系统进行全面检查和维护,确保消防水泵、消防栓、灭火器等设施完好有效;补充消防沙、堵漏器材等应急物资,确保应急救援需求。

(3)加强变配电室电气设备的日常维护,定期进行绝缘检测和接地电阻检测;完善变配电室防雷设施,定期进行防雷检测,确保防雷性能符合要求。

6.4 安全管理单元对策措施

(1)完善各岗位安全操作规程,结合生产实际及时修订更新;加强操作规程的培训和执行监督,确保操作人员严格按照规程操作。

(2)规范应急演练记录,完善演练方案和总结报告,定期组织不同类型的应急演练,提高员工应急处置能力;补充应急救援队伍人员,加强应急救援技能培训。

(3)严格落实新员工三级安全教育培训制度,确保培训学时充足、内容全面;定期组织全员安全再培训和特种作业人员复审培训,提高员工安全意识和操作技能。

6.5 作业环境与职业健康单元对策措施

(1)对研磨车间风量不足的通风设备进行改造或更换,增加通风量,降低车间内粉尘浓度;为操作人员配备符合要求的个人防护用品(如防尘口罩、耳塞等),并监督其正确佩戴使用。

(2)定期对生产车间的通风、照明设施进行检查维护,确保设施正常运行;加强车间噪声控制,对噪声超标的设备采取减振、隔音等措施。

(3)建立职业健康监护档案,定期组织员工进行职业健康体检,及时发现和处理职业健康问题。

7 安全评价结论

通过对XX化工有限公司年产1万吨涂料项目的安全现状评价,得出以下结论:

(1)该项目生产经营过程中存在的主要危险、有害因素为火灾、爆炸、中毒、窒息、机械伤害、电气伤害等,其中火灾、爆炸为主要风险因素,但经定量评价,风险等级均为“轻微”,总体风险可控。

(2)项目选址、总平面布置符合工业园区规划及安全距离要求;生产工艺、设备设施基本符合相关标准规范要求,但部分设备设施存在老化、损坏等问题;安全生产管理体系基本健全,但存在操作规程不完善、应急演练记录不完整等不足。

(3)针对评价过程中发现的安全隐患和问题,本报告提出了相应的安全对策措施与建议,若委托单位严格按照要求落实各项整改措施,加强安全管理,完善安全防护设施,该项目能够满足安全生产要求,具备持续安全运行的条件。

六、附件

10.安全评价委托合同复印件

11.XX化工有限公司营业执照复印件

12.XX化工有限公司安全生产许可证复印件

13.项目安全设施竣工验收报告复印件

14.原料、产品理化性质说明书

15.现场勘查照片

16.危险有害因素辨识清单

17.安全检查表

18.定量评价计算过程资料

19.现场检测检验报告复印件

七、附录

20.评价过程中使用的法律法规、标准规范目录

21.评价机构安全评价资质证书复印件

22.评价人员资格证书复印件

23.非常用术语、符号及代号说明

24.评价程序框图

——————————————

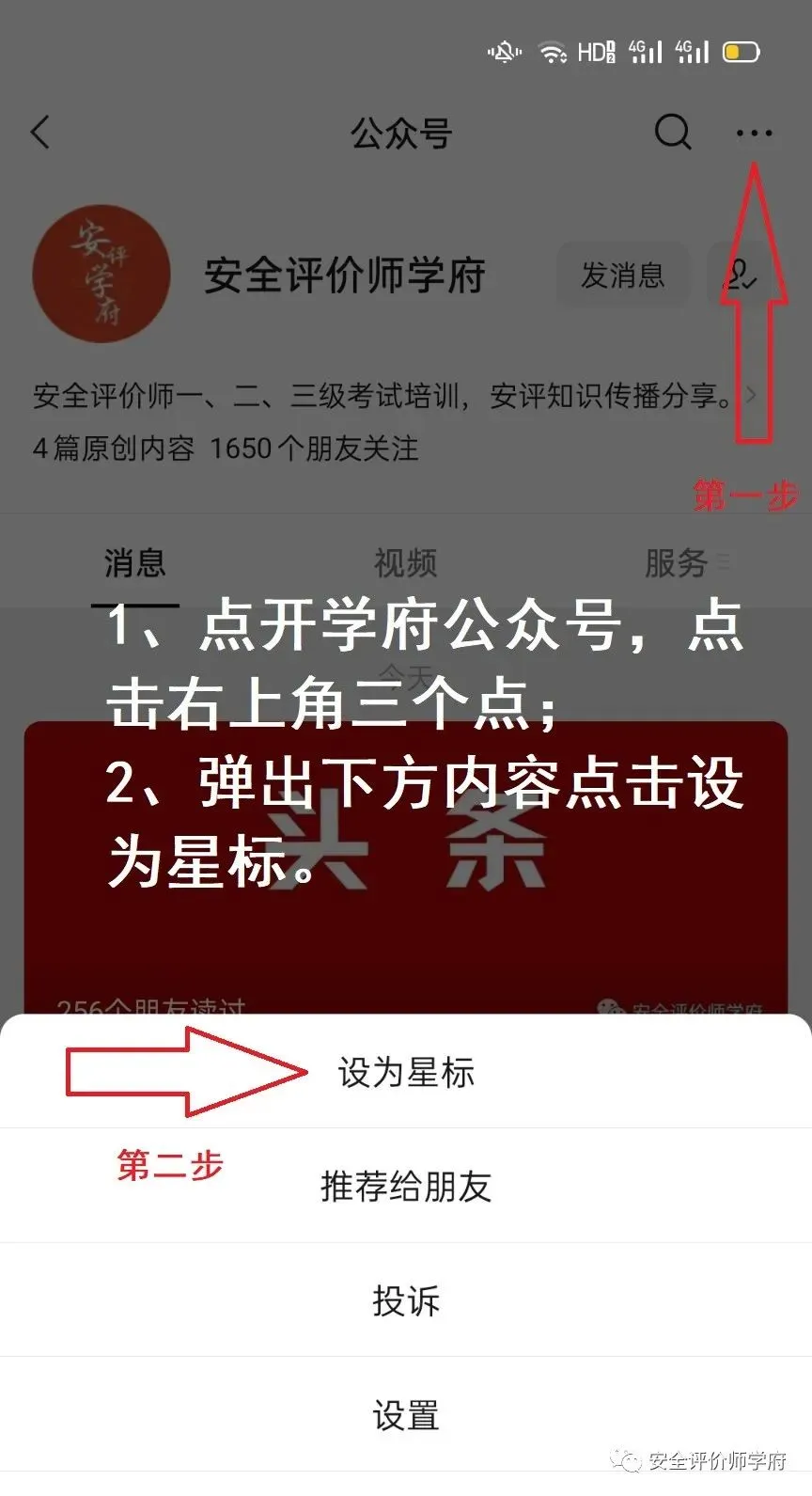

微信公众号已经彻底改版,很多已经收不到更新通知,大伙知道安全评价师学府的内容有非常多干货,一定记得“星标”,星标之后,才更加能够准时收到更新通知。

微信公众号已经彻底改版,很多已经收不到更新通知,大伙知道安全评价师学府的内容有非常多干货,一定记得“星标”,星标之后,才更加能够准时收到更新通知。

发文不容易,帮忙转发、点“在看”,谢谢!