01 引言

在全球积极应对气候变化、推进能源结构转型以实现“双碳”目标的背景下,二氧化碳电化学还原技术正从实验室走向产业前沿。该技术展现出将过剩绿电转化为高价值化学品与燃料的巨大潜力,不仅能有效储存间歇性可再生能源,还可实现“负碳”转化,为构建绿色低碳循环经济提供关键路径。

近年来,该技术的基础研究与工程化进展迅速。催化剂选择性与活性、电解槽结构与组件、以及电解环境均经历了快速迭代。目前,将CO₂还原为CO、HCOOH、乙烯、乙醇等产物已能实现较高的转化速率和选择性。随着技术推进,一些中试项目开始落地,例如中国石化在濮阳市开展的首个绿电催化二氧化碳制备合成气项目,以及中国能建广东院开发的国内外首台套百吨级/年CO₂捕集与还原制合成气一体化示范装置。尽管前景广阔,但该技术距离大规模商业化仍面临效率、成本与系统集成等方面的综合挑战。

对科研人员而言,关注并解决实际工程瓶颈是开展长期研究、推动技术转化的关键;而对投资者而言,识别具备明确技术经济性、能切入特定产品市场的初创企业或项目,则有望捕捉绿色科技浪潮中的早期价值。CO₂电化学还原距离大规模商业化还有多远,确实是一个值得共同探讨的话题。

02 CO₂电化学还原的原理和装置类型

CO₂还原可生成多种产物,包括CO、HCOOH、一系列碳氢化合物以及副产物H₂。这些产物的标准电极电势非常接近,因此主要依靠催化剂和反应环境来控制产物选择性。目前,通过催化剂调控CO₂还原已取得较为成熟的成果:银或金纳米催化剂具有极佳的CO选择性;铋基催化剂(以及铅、锡等)是目前制备甲酸的最佳选择;铜基催化剂则能将CO₂进一步深度还原为多种碳氢化合物。然而,现有催化剂的性能仍不理想,后续将深入讨论。

由于CO₂在液体中的扩散系数很低,为实现工业化所需的电流密度,必须采用气体扩散电极和气体供给模式。同时,为降低阻抗损耗,倾向于使用零间隙电池设计。这一思路实际上借鉴并优化了氢氧燃料电池多年的研究成果。

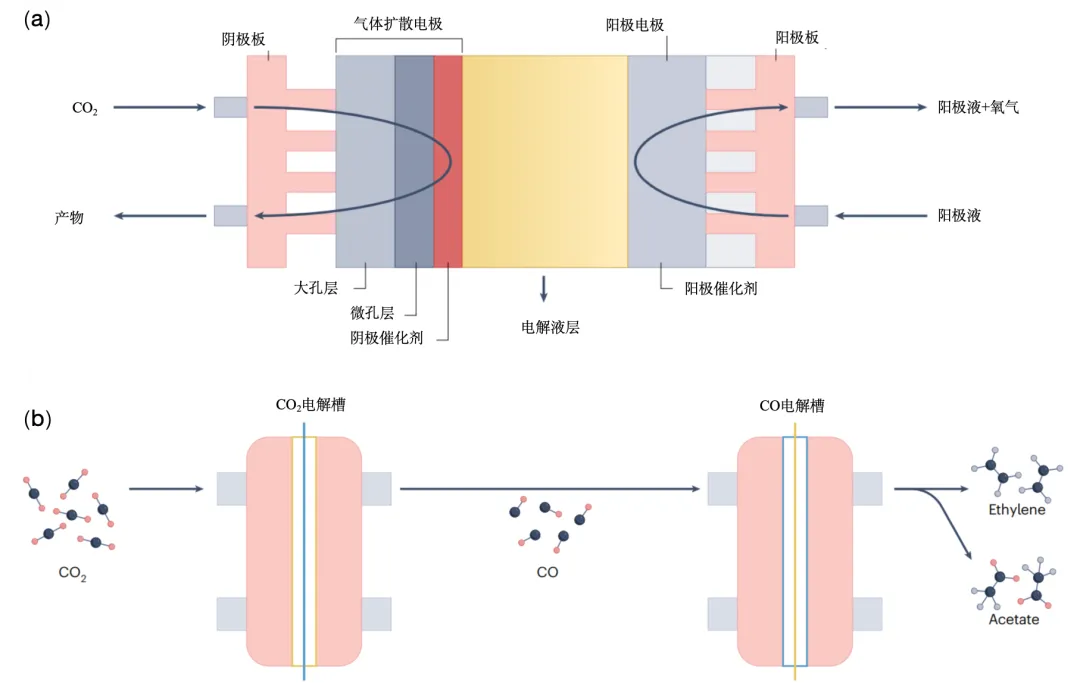

图1a 基于聚合物膜的二氧化碳电解器的结构。b 串联式二氧化碳电解制备乙烯和乙酸等多碳产物的示意图。[1]

为便于理解后文对CO₂还原现状与挑战的分析,此处基于图1a简要介绍其装置运行原理。在该装置中,CO₂从阴极通入。阴极采用由大孔层、微孔层和催化剂层构成的气体扩散电极,以促进CO₂传输并使其还原为碳基产物。电解质层位于阴极和阳极之间,负责选择性传输离子。在阳极处,采用氧化铱或镍等催化剂进行水氧化反应,产生氧气并完成电化学回路。液态产物(如甲酸盐和乙醇)溶解于阳极液或电解质层中,而气态产物(如CO和乙烯)则与未反应的CO₂一同从阴极侧释放。

常温聚合物膜电解槽借鉴燃料电池构型,可分为质子交换膜(PEM)、阴离子交换膜(AEM)和双极膜(BPM)三类。这些膜选择不同的交换离子作为电荷载体,会影响膜电极组件的pH分布,进而影响催化剂设计和电解槽的长期运行稳定性。事实上,这三类膜本身的技术成熟度可能对其未来商业化推广起到更直接的决定作用。

其他备受关注的技术路线包括固体氧化物高温CO₂电解,以及将CO₂还原分两步进行的串联系统(CO₂ → CO → C₂⁺)。这些路线通常具有更高的电化学反应活性与能量转换效率,但装置也更复杂,成本更高。

03 CO₂电化学还原的技术挑战与瓶颈

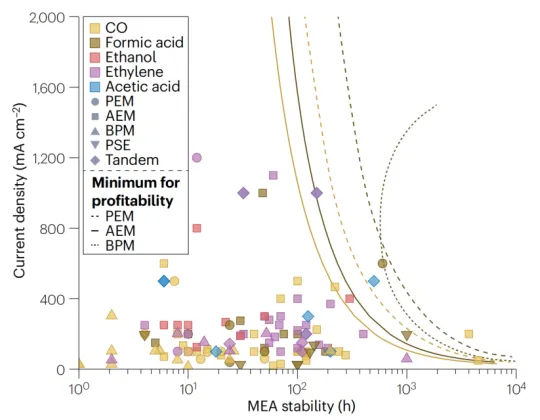

要评估CO₂还原技术的竞争力,可先与相对成熟的电化学水分解制氢技术进行对比。标准质子交换膜水电解槽的性能参数通常为:在1.9 V电压下实现2 A/cm²的电流密度,100%的H₂选择性,以及长达40,000小时的稳定性。而目前的CO₂电化学还原电解槽,其典型参数仅为:约4 V电压下实现1 A/cm²的电流密度,对于CO产物在大电流下可能达到约95%的选择性,且多数实验的稳定性仅数百小时。

考虑到电化学制氢技术自身仍面临商业化挑战,CO₂电化学还原的产业化之路则更为艰难。

下文将以目前最成熟的CO₂还原为CO的技术方向为例,分析该技术面临的主要缺陷与挑战,并拓展至其他产物及串联反应。借鉴氢氧燃料电池的发展经验,CO₂电化学还原最理想的电解槽构型应是PEM或AEM的纯水电解模式。这能有效避免腐蚀与结垢对系统部件的损害,并大幅降低后续产物分离难度。但由于CO₂电化学还原本身的特点及技术尚处初期阶段,其实际构型与性能距离理想状态仍有较大差距。

1)传质与电阻问题:目前,无支持电解液的膜电极组件电解槽难以在低过电势下实现高电流密度和良好选择性,这主要源于CO₂传质的复杂性及催化剂界面离子传质调控能力不足。常见的替代方法是在离子交换膜与阴极间设置薄层电解液以优化反应环境,但约1.5 mm厚的电解质层仍会引入近1 Ω的电阻,在高反应速率下导致显著的电压损失。

2)AEM膜的固有缺陷:碱性AEM膜面临致命问题,CO₂易在碱液中大量损失,且AEM膜本身的离子选择性不佳,易导致电解液交叉渗透。早期研究发现碱性环境有利于CO₂还原的动力学与选择性,故多数研究基于碱性AEM构型,但这与产业化需求存在根本矛盾。此外,AEM膜的耐久性也远逊于PEM膜。

3)酸性环境下的催化剂挑战:催化剂在酸性环境中普遍存在稳定性差、活性低的问题,易导致过电势升高和析氢副反应加剧,能量转换效率仅约40%。酸性PEM膜电解构型能有效避免CO₂溶于电解液,目前被认为是更有可能的未来工业化方向。然而,要实现酸性环境下的高能量转换效率和高选择性,仍需在材料与电化学领域进行长期研究。

4)产物纯度问题:即使对于最成熟的CO₂还原为CO体系,在接近500-1000 mA/cm²的电流密度下仍会出现5-10%的副产氢,这使得系统必须承担高昂的后续分离成本。

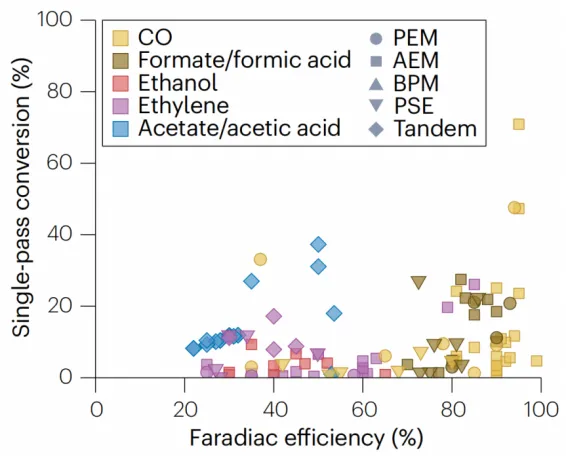

5)单程转化率与稳定性的矛盾:很难在保持高能量效率与选择性的同时,实现高的单程转化率。高单程转化率通常只能在低CO₂气流速度(<5 sccm)和高电流密度(>400 mA/cm²)下实现,而这些条件往往难以维持系统长期稳定运行。

6)装置寿命短:CO₂还原装置的寿命不及水电解装置的十分之一。水电解催化剂的衰减常表现为过电势增加,而CO₂还原催化剂的衰减则更多表现为析氢副反应的快速加剧。此外,膜老化、盐沉积等问题也是系统寿命短的主要原因。

以上因素共同导致CO₂电解槽性能远逊于水电解槽,其突破不仅需要循序渐进的催化剂优化,更可能需要在电解构型上进行独特创新。

将CO₂还原为C₂产物(如乙烯、乙醇)同样备受关注,但铜基催化剂目前通常仅能实现约60%的单一C₂产物选择性,文献中偶见~80%优秀选择性的报道,但可重复性普遍不佳。同时,铜催化剂在反应过程中易发生结构重构和毒化,其稳定性远低于金/银催化剂。

采用正向偏压BPM的电解槽可维持阴极碱性环境以抑制析氢,并能从碳酸氢盐/碳酸盐中回收CO₂。BPM中相反电荷离子的复合还可用于生成纯净的羧酸产物,并去除金属阳离子等杂质。然而,BPM通常较厚,会导致电池电位升高。串联CO₂电解系统能显著优化反应动力学并降低下游分离成本,但需要维持第二步反应所需的高浓度CO,这要么要求第一步实现极高的CO₂单程转化率,要么需要昂贵的气体分离技术。总体而言,这两类技术方案潜力巨大,但距离商业成熟仍很遥远。

图2 法拉第效率与单程转化率的关系。[1]

图3 阴离子交换膜(AEM)、质子交换膜(PEM)和双极膜(BPM)配置的电流密度与稳定性、盈利性阈值之间的关系。[1]

04CO₂还原的成本和经济核算

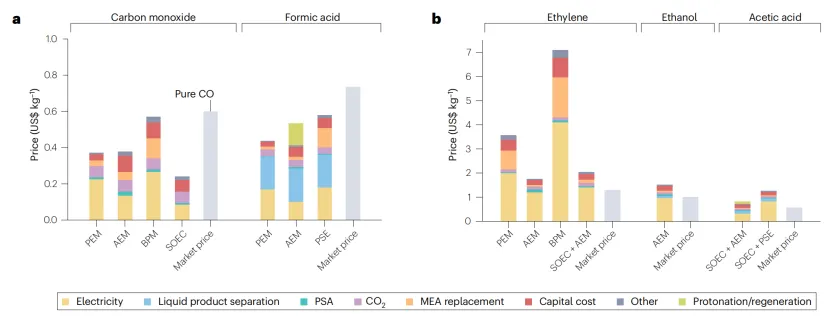

从上述性能表现与原因分析中可以看出,以目前CO₂还原技术所能达到的水平,短期内基本不具备商业竞争力。

若持乐观态度,假设其性能近期能稳步提升,是否就能实现良好的商业前景呢?有研究设想了未来可能的性能参数:在1.75 V电压下实现400 mA/cm²电流密度,酸性环境中C1产物单程转化率70%,碱性环境中30%,装置寿命20年(膜电极每年更换一次),电价3美分/千瓦时,CO₂原料价格40美元/吨。这是一个非常乐观的预估,要求消除现有体系约80%的过电势。【文献导读】多伦多大学Sinton团队Nature Sustainability:检测CO2还原电解槽中的电压损失分布,基于此评估,通过电化学还原CO₂生产C1产物有可能具备商业竞争力。若能解决相关技术问题,高温固体氧化物电解槽在电化学潜力上可能比聚合物膜电解槽更具竞争力。但需注意,虽然还原制甲酸的成本可能低于当前化工产品,但甲酸的市场规模仅为CO的约五分之一,这严重限制了其产业规模[2]。

另一方面,乙烯、乙醇等C2产物的市场规模比C1产物高数十倍,但生产C2产物需要更多电子(例如乙烯和乙醇需12个电子),导致电力成本成倍增加,难以与化石原料化工产品竞争。在众多技术路线中,碱性AEM系统和串联系统相对竞争力较强。

此外,大规模产业化可能推高对铂族金属(阳极)和银(阴极)等材料的需求,引发价格波动,进而增加成本。

图4 | 二氧化碳电解技术经济学。灰色柱长代表目前的商品市场价格。a,b,不同配置下C1产品(a部分)和C2产品(b部分)的生产成本,包括成本构成明细。其他成本包括维护、电池组件更换以及与析氧反应相关的用水成本。 AEM,阴离子交换膜;BPM,双极膜;CO,一氧化碳;MEA,膜电极组件;PEM,质子交换膜;PSA,变压吸附;PSE,多孔固体电解质; SOEC ,固体氧化物电解槽。[1]

05观点与启示

由于CO₂还原技术尚未完全成熟,特别是系统稳定性的数据仍不充分,因此整体成本核算难以非常精确。即便基于非常乐观的发展预期,即假设该技术能达到与水电解相媲美的水平,其产物成本依然不低:C1产物可能具备相对于现有化工产品的价格优势,而C2产物则很难具有成本优势。

要实现上述预期,电解槽需要消除现有体系约80%的过电势,并将运行寿命提升十倍以上。同时,CO₂捕集成本和后续产物分离成本也需进一步降低。

目前的中试装置大多采用CO₂直接转化制CO的技术路线,这是最成熟且商业可行性最高的路径。但需注意,当前通过CO₂电化学还原制合成气的方案在未来经济上并不具备竞争力,因为其制氢的能源转换效率很低,导致所产氢气成本约为水电解制氢的2倍,是市场氢价的3-4倍。

若能进一步优化CO还原为C2⁺产物的选择性,串联模式有望成为实现低成本C2产物的最有潜力的技术路线。最终,该技术的商业化可能还需要碳税等政策工具的引导。

对于科研工作者而言,若关注产业化应用,应聚焦于大电流下产CO的纯度、能量转换效率、单程转化率和寿命等工程瓶颈。若以学术探索为主,铜基催化剂的选择性优化及其反应机理研究,仍是当前最具挑战性的科学问题之一。

参考文献

[1]“Techno-economics of polymer-membrane-based CO2 electrolysers” Nature Reviews Clean Technology 1, 255–268 (2025).

[2]“What would it take for renewably powered electrosynthesis to displace petrochemical processes?”Science 364, eaav3506 (2019).

[3]“An industrial perspective on catalysts for low-temperature CO2 electrolysis”Nature Nanotechnology volume 16, pages118–128 (2021).

[4]“Materials challenges on the path to gigatonne CO2 electrolysis” Nature Reviews Materials 9, 535–549 (2024).