小微企业质量管理体系

认证提升典型案例

典型案例系列报道(三)

前言

市市场监管局注重小微企业提升行动质效,今年组织3家在连认证机构和小微企业开展了精准质量帮扶工作,受帮扶的小微企业纷纷表示受益良多,现编制3个典型案例,进行发布,供相关企业、单位参考借鉴,以典型案例宣介,点面结合,促进增强全市小微企业质量管理工作、提质增效。

破局与蜕变:一场全员、全方位、

全过程的产品质量升维实践

企业简介

某流体技术有限公司成立于2004年,专注于流体控制领域的产品研发、制造及服务,形成了以“同轴阀”“智能冷却过滤系统”等五大系列产品,提供一站式解决方案。服务于数控机床等高端制造业。公司通过了“ISO9001、ISO14001、ISO45001和两化融合管理体系认证”,拥有授权专利60余项,获评高新技术企业、辽宁省专精特新“小巨人”企业、辽宁省瞪羚企业等多项荣誉。

提升前主要问题及原因

在实际生产过程中,关键工序的产品制造、标准件入厂检验及质量稳定性管控环节暴露出质量问题。具体表现为:活塞杆密封面加工精度不足和表面光洁度波动;标准件入厂检验流程存在漏洞,仅执行型号核对与外观检查,导致装配环节批量性质量缺陷发生;传统机械加工行业质量稳定性高度依赖操作人员个人技能,既影响产品一致性,又制约生产效率提升。以上问题既增加生产质量成本与返工率,同时导致生产效率下降,严重时甚至引发交货周期延误,亟待解决,以实现质量提升与效能突破的双重目标。

提升行动取得的成效

1.通过设备改造与优化,切屑液的使用时长增加10%至20%,刀具的使用寿命增加20%,提升了活塞杆密封面加工精度和表面光洁度,机加产品表面不良率由标准规定的5%降至3%以下。

2.通过设计选型标准的前置深化与检验技术的智能化升级,企业构建全链条来料质量防控体系,精准拦截来料缺陷,成功实现零缺陷。如2A12铝件来料不良率从近30%优化至连续7个月零缺陷;产品一次交检合格率从95%提高到98%。

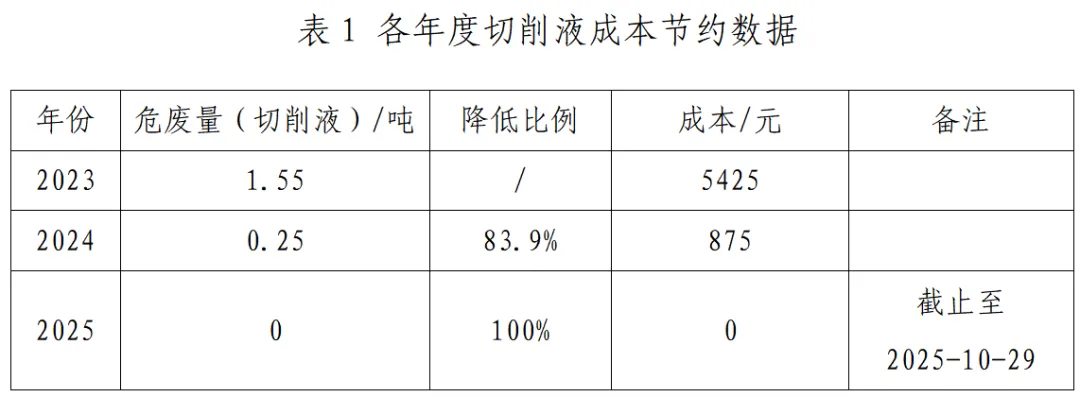

3.通过设备迭代升级,推进智能制造转型。企业累计投入60余万元引进自动化设备、工业机器人(含3台桁架、1台工业机器人),实现关键工序自动化覆盖,生产效率提高约20%-30%;其中,引进自动液压弯管机,在提高工作效率的同时,弯管质量不良率消除至零;引进除尘净化设备,切削液重复利用,既节约了成本,又解决了环保问题,与2023年相比,成本节约5425元,切削液危废量由1.55吨降低至0吨,详见表1。

工业机器人

桁架-自动上料装置

4.通过双轨制培训体系,培训成效显著体现在现场管理的优化,如生产现场员工使用自动化刀具柜,工作效率至少翻一倍。员工主动践行5S(整理、整顿、清扫、清洁、素养)规范,形成“意识提升-行为转变-结果优化”的良性循环,为精益生产奠定了坚实基础。

提升行动主要亮点

破局:全员、全方位、全过程启动质量诊断及提升系统。质量提升行动以ISO9001管理体系“持续改进”为核心,遵循“过程方法”“基于事实的决策”原则,聚焦“人、机、料、法、环、测”要素优化,通过各部门联动追溯过程数据、推进设备升级与质量改进,以减少人工干预、提升设备性能、稳定物料状态为关键方向,解决生产质量隐患,构建闭环质量提升机制。

1

设备系统优化升级,筑牢质量稳定基础

(1)工艺过程控制优化:针对机加设备改造,集中增设补液系统,通过标准化冷却液杀菌、除油处理及自动补水,避免人工添加导致的冷却液浓度、洁净度不一致,减少加工精度偏差(如锈蚀、刀具磨损加剧);为不同设备配备油水分离器,有效分离冷却液浮油,维持其性能稳定,降低工件表面缺陷(如光洁度下降、加工尺寸超差),从源头减少质量波动。

(2)加工能力稳定性提升:增加中心出水功能及卧加中心出水压力从15kg升级至70kg,显著增强深孔加工、高速切削时的排屑能力与冷却效果,减少卡刀、工件划伤及刀具过热磨损问题,保障加工尺寸精度与表面质量的一致性。

2

标准件全链条质量管控,实现“三阶升级”零缺陷

以全链条闭环管控提升来料质量,将物料管控前移至设计阶段,同步升级检验标准,覆盖需求定义-工艺选型-入厂验证-生产应用全流程:

(1)设计阶段:建立标准件选型矩阵,技术部制定技术规范,多维度细化选型标准,确保需求精准传递至供应端,从源头保障供需一致性。

(2)检验阶段:升级检验标准为全流程精细化管控,质量部引入三坐标测量仪等高精度设备,量化分析尺寸公差、形位精度等核心参数,消除人工目检盲区;构建跨部门协同机制,制定《标准件检验细则》《产品装配作业指导书》,检验结果自动上传系统生成供应商质量档案,与采购订单量、付款周期动态挂钩。

(3)数据贯通:依据《零部件检验指导书》《产品检验限定标准》,采购部在合同签订阶段向供应商同步技术要求,确保供需双方对检验项目、判定基准、可接受偏差达成共识,形成“技术定义-采购执行-质量验收-生产反馈”的标准闭环。

3

设备迭代转型智造,

实现质量、效率与安全的三重跃升

自2021年启动“智能制造”专项,构建智能制造体系,通过设备固定化程序操作,消除人工状态波动对加工精度的影响,大幅提升了产品一致性与质量稳定性;同时,借助物理隔离设计与智能传感技术实现人机作业风险隔离,杜绝操作失误引发的人员伤害,为智能制造筑牢安全基础。

4

专岗培训与全员教育,双轮驱动现场管理精益化

构建“专岗技能强化+全员质量意识渗透”双轨培训体系,人力资源部针对关键岗位开展定制化技能培训,确保操作规范与工艺标准精准落地;对全员实施ISO9001管理体系提升、新老QC工具培训及通用质量意识教育,推动全员参与质量改进,系统性提升整体质量管控能力。

启示

科学的质量管理是企业的生命线,科学质量管理是提升产品质量的核心。企业秉持“开创、创新、通达”精神,融合ISO9001管理体系构建全流程管控。设计源头优化工艺,选型与检验筑双重防线;以量化替代抽象描述,引进智能化设备,多系统集成实现数字化管理,打通全价值链数据流,为行业质量管理模式创新提供示范。

案例编制单位

某流体技术有限公司、

华夏认证中心有限公司大连分公司

本条微信由“大连市场监管”编辑制作

转载请按以下格式注明来源↓↓↓

大连市场监管(微信号:dlsscjgj)

监制:孙琳

文字:王晓颖

来源:认证认可与检验检测监管处