机器人关节模组行业分析

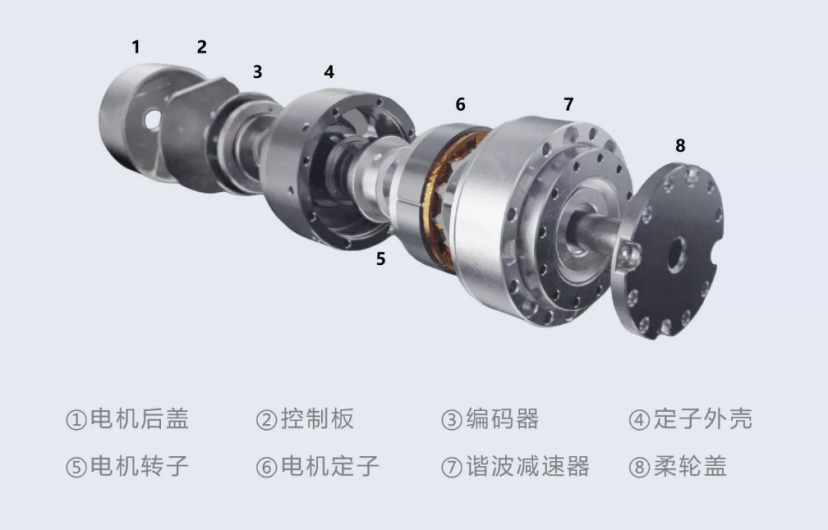

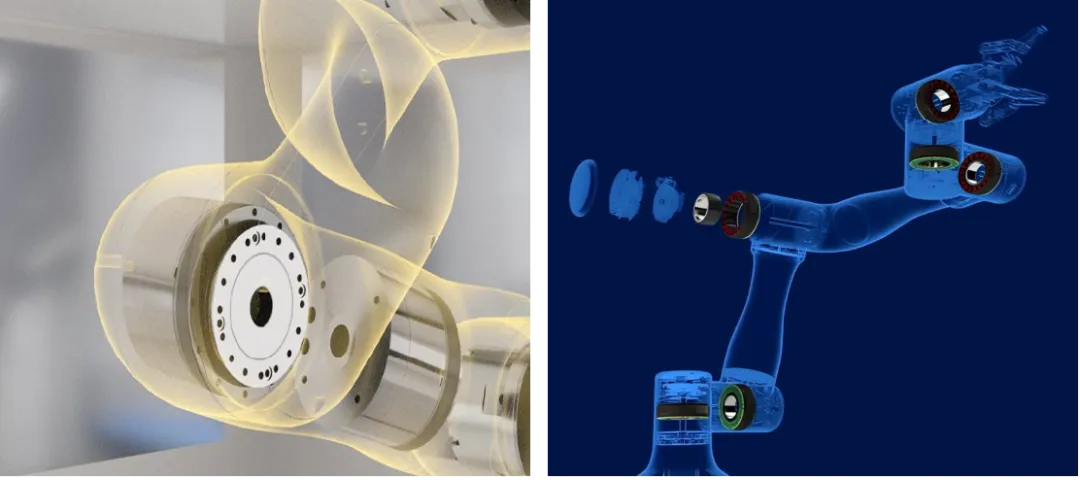

机器人关节模组,通常指一体化关节,是仿人机器人、协作机器人、人形机器人等精密机器人最核心的动力单元。它将伺服电机、高精度减速器(如谐波/行星减速器)、驱动器、编码器、制动器及传感器等核心部件,通过高度集成化、模块化设计,封装为一个标准化、即插即用的功能模块。核心价值:极大地简化了机器人的设计、组装和调试流程,降低了整机厂商的技术壁垒,缩短了开发周期,是机器人迈向标准化、规模化生产的关键一环。

机器人关节模组的结构

二、产业链分析

机器人关节模组的产业链呈现典型的“核心零部件驱动、垂直整合与专业分工并存”的特点。

上游- 核心零部件供应商

伺服电机:提供动力来源,要求高功率密度、高响应速度。代表企业:汇川技术、松下、安川、三菱、埃斯顿。

减速器:核心传动与精密定位部件,技术壁垒最高,成本占比大。谐波减速器代表:哈默纳科(日本,绝对龙头)、绿的谐波、来福谐波;RV减速器代表:纳博特斯克(日本,绝对龙头)、双环传动、中大力德。

编码器:实现高精度位置反馈。代表企业:尼康、雷尼绍、多摩川、禹衡光学。

轴承、制动器、传感器、结构件等。

中游- 关节模组集成商

专业模组厂商:专注于模组的设计、集成与生产,是产业链的专业化核心环节。

机器人本体厂商向上整合:为掌握核心供应链和技术,部分头部机器人公司自主研发和生产关节模组。

核心零部件厂商向下整合:特别是减速器、伺服电机厂商,凭借对核心部件的深度理解,向下游模组延伸。

下游- 应用终端

工业领域:协作机器人、SCARA机器人、Delta机器人、复合机器人等。

服务与特种领域:人形机器人、外骨骼机器人、医疗机器人、仿生四足/双足机器人、航天特种机器人等。

三、市场空间与驱动因素

根据行业数据,2023年全球机器人关节模组市场规模约为数十亿人民币级别,仍处于快速成长初期。

未来增长的核心驱动力来自人形机器人产业的爆发。特斯拉Optimus等产品引领的产业化浪潮,使得关节模组从“可选部件”变为“核心量产部件”。单台人形机器人通常需要20-40个关节模组,其价值量占整机成本比重极高。

预计到2030年,仅全球人形机器人带来的关节模组市场规模有望达到千亿级人民币。若算上协作机器人等其他领域,整体市场潜力巨大。

核心驱动因素

人形机器人产业化落地:是最大、最明确的增长引擎。

制造业自动化升级:协作机器人需求持续增长,拉动标准化关节应用。

技术进步与成本下降:模块化设计促进规模化生产,边际成本下降,进一步打开应用场景。

“机器人+”应用场景拓展:在医疗、康复、安防、家庭服务等领域的探索。

四、主要参与者格局

市场参与者可大致分为三类,竞争格局尚未固化,但技术领先者已崭露头角。

国际领先者:

三花智控(与绿的谐波等合作):已获得特斯拉等头部客户重要订单,形成先发优势,具备大规模量产能力。

哈默纳科、纳博特斯克:作为上游绝对龙头,具备向下整合的天然优势和极强的话语权。

日本电产、FAULHABER等:在精密微型电机和驱动领域具有深厚积累,可提供高端解决方案。

国内专业模组厂商/初创公司:

乐恩科技等:在特定领域(如高扭矩力控关节等)有深厚技术积累,与多家机器人公司深度合作。聚焦于人形机器人关节,在技术路线上积极创新,核心参数上属于第一梯队(如直驱关节、准直驱关节等)。

机器人本体厂商(自研自用):

优必选:长期深耕人形机器人,关节技术自研,是其核心技术壁垒。

宇树科技、小米、傅利叶智能等:在四足/双足机器人开发中,大多选择自研关节以优化性能和控制。

埃斯顿、新松等工业机器人企业:部分高端型号有关节自研能力。

上游零部件厂商(向下延伸):

绿的谐波、双环传动:凭借减速器优势,推出集成化的“机电一体化”产品。

汇川技术、禾川科技等伺服厂商:具备向“伺服系统+关节”拓展的能力。

五、关节模组的技术壁垒

关节模组并非简单的组装,而是一个复杂的系统工程,进入壁垒非常高。

1)高技术壁垒:

多学科深度耦合:需要精通精密机械设计、电机电磁学、伺服控制算法、热管理、材料学等,并能实现跨学科优化。

极致性能要求:追求高功率密度(小体积、大扭矩)、高响应带宽、低背隙、高可靠性,指标间存在“矛盾”,需要极致权衡。

核心算法与软件:先进的力矩控制、振动抑制、故障诊断等算法是灵魂。

2)高精度制造与工艺壁垒:

涉及精密机加工、装配工艺、动平衡调试、润滑密封等,需要长期的工艺Know-how积累,良品率和一致性是量产的关键。

3)高资金壁垒:

研发投入大、周期长。建设高标准的精加工、装配和测试产线需要巨额固定资产投资。

4)客户认证与生态壁垒:

下游机器人厂商,尤其是人形机器人头部客户,认证周期极长,对安全性、可靠性要求严苛。一旦进入供应链,将形成稳定的合作关系,后来者难以替代。

需要与下游客户在运动控制、整机动力学层面深度协同开发。

5)供应链管理壁垒:

核心零部件(如高端减速器、芯片)的稳定供应和成本控制能力至关重要。与上游核心供应商建立战略合作关系是重要保障。

六、模组的选择和参数参考

下游厂商在选择关键关节模组的时候,一般会对核心参数进行对比,这些参数共同决定了机器人能否精准、有力、可靠且灵巧地完成动作。

而在一些特殊的军工行业,需要特种的机器人关节,必须首先要考虑掌握了减速器,电机,驱动器自研能力的厂家,如乐恩,使用用电机+减速器+驱动器一体化融合架构。才能实现性能的可靠性和稳定性。只有“军规级”关节模组,才能让机器人更强劲,更可靠,更稳定,更敏捷。

模组关键性指标参数:

1)扭矩范围:扭矩直接对应关节的“力气”大小

额定扭矩决定了机器人能持续稳定抓取或搬运多重的负载。

峰值扭矩决定了机器人在启动、停止或应对突发冲击时的瞬间爆发力。例如,人形机器人快速起跑或跳跃,就需要关节能爆发高额峰值扭矩。

2)扭矩密度:代表了关节的 “功率效率”

高扭矩密度意味着在相同的重量和体积下,关节能输出更大的力量。这对于人形机器人、无人机、外骨骼等对自重极其敏感的应用至关重要。关节自身越轻巧,机器人整体的运动能耗越低、动作越敏捷、有效负载占比越高。

提升扭矩密度是行业技术竞争的核心,需要材料、电磁设计、散热和集成技术的全方位优化。如高扭矩密度:谐波系列扭矩密度足够高,才能满足客户的装备轻量化需求。

3)定位精度:机器人完成精密工作的前提

重复定位精度:在同一条件下,重复到达同一位置时的偏差。这是机器人能稳定、可靠工作的基础。例如,每次焊接都在同一个点。

绝对定位精度:实际到达位置与指令目标位置之间的全局偏差。这取决于编码器精度、减速器背隙、机械校准等多种因素。

无论是进行芯片封装、精密装配,还是进行手术操作,都需要极高的定位精度。高精度关节是实现机器人“心灵手巧”的关键。

高定位精度:动态精度达0.05°才是行业顶级的技术水平。

4)结构尺寸:决定了关节能安装在机器人身体的哪个部位

运动性能:更紧凑的尺寸(尤其在径向)可以减少机器人手臂的惯量,使其运动更快速、更灵活,避免干涉。

模块化:标准化的尺寸便于进行模块化设计和组装,是快速开发不同构型机器人的基础。

5)可靠性:机器人产品化的基石,直接关系到成本和安全

工业领域:一条产线需要机器人24小时不间断工作,关节必须能承受数百万次甚至上亿次的循环,且故障率极低。

服务领域:机器人与人近距离交互,任何意外故障都可能导致人身伤害或财产损失。维护成本:高可靠性的关节意味着更低的停机时间和维护成本。

如核心的厂家依靠先进控制算法,实现高动态响应,才能超低速到快速响应的平滑控制。

关节模组的设计需要参数间的权衡与平衡艺术这些参数并非独立,设计者常常需要在它们之间进行权衡,这也是工程设计的核心挑战:

扭矩 vs. 尺寸/重量:想要更大的扭矩,通常意味着更大的电机和减速器,这会导致关节更重、体积更大,从而降低扭矩密度。

精度 vs. 扭矩/成本:更高精度的编码器和更低背隙的减速器(如谐波减速器),能带来更高精度,但成本和扭矩承载能力可能受限。

高功率密度 vs. 散热与可靠性:在狭小空间内输出巨大功率,会产生大量热量。如果散热设计不好,高温会严重损害电机磁钢、电子元件寿命,直接威胁可靠性。

总而言之,一个顶级的机器人关节模组,其设计目标就是在给定的、尽可能小的结构尺寸和重量下,实现尽可能高的扭矩输出、精度和可靠性。评价一个关节,就是看其设计团队在这些相互制约的参数中,取得了何种精妙的平衡。

七、总结与展望

机器人关节模组是机器人产业的“心脏”与“肌肉”,其发展水平直接决定了整机的性能天花板。当前,在人形机器人产业化的历史性机遇下,该行业正从一个小而精的细分领域,迈向一个潜力无限的千亿级赛道。

行业竞争的核心是“性能、成本、可靠性与量产能力”的综合比拼。短期内,已获得头部订单、具备量产交付能力的集成商和掌握核心零部件的巨头将占据主导地位。长期看,拥有原创性技术路径、极致产品定义能力和强大供应链整合能力的企业,将在未来的竞争中脱颖而出。国产供应链有望在这一核心基础部件领域实现全球范围内的追赶与超越,在一些特殊行业,有特殊技术能力的公司也将脱颖而出。