本报告承接报告一中对硫化物、氧化物等主流路线的分析,深入探究不同技术路径如何重塑固态电池产业链的价值分配。报告系统拆解四大核心高价值环节——固态电解质、专用制造设备、金属锂负极、高电压正极,重点分析各环节的技术原理、产业化瓶颈、关键性能指标、成本结构及未来突破方向。通过厘清“技术-工艺-材料-设备”之间的关系,揭示具备高进入壁垒、强议价能力与长期成长确定性的关键节点,为产业资本与投资者提供清晰的投资脉络。

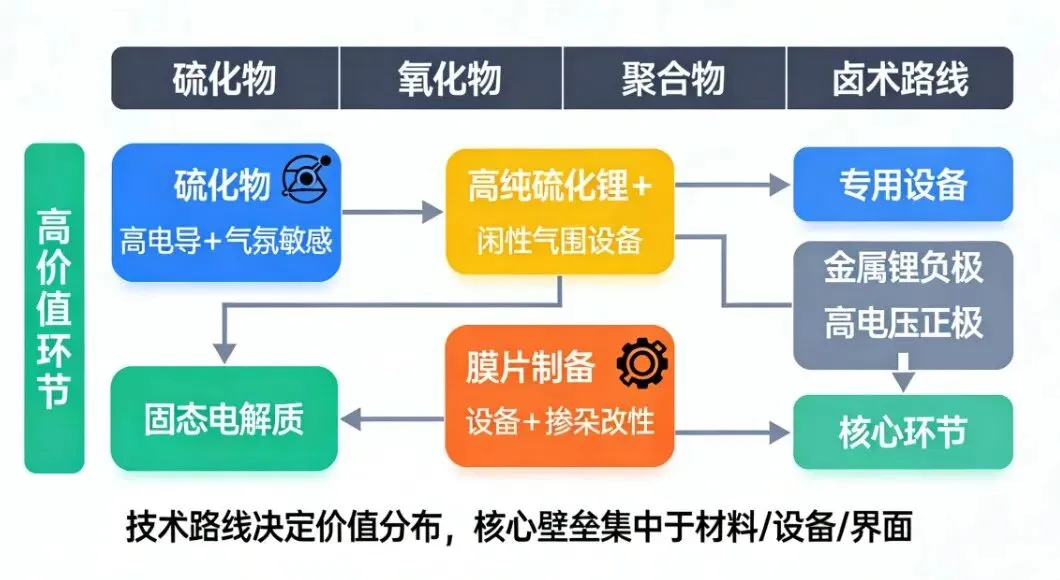

在固态电池领域,选择哪条技术路线,本质上决定了产业链的价值重心落在何处。例如,硫化物路线因对空气极度敏感,催生了对惰性气氛设备和高纯前驱体的需求;而氧化物路线因需高温烧结,增加了对陶瓷薄膜制备与界面工程的依赖。因此,技术路径与产业链核心环节的关系,是识别高价值赛道的前提。

一、固态电解质:性能与成本的博弈中心

作为固态电池的核心,电解质直接决定离子传输效率、电化学窗口与界面稳定性。不同技术路线对电解质的要求差异巨大,导致其产业化路径与价值分布截然不同。

1.硫化物电解质:高导通性背后的高门槛

核心价值点:

超高离子电导率(~10⁻²S/cm)使其成为能支撑快充与高倍率放电的固态体系。

柔软机械特性有利于构建低阻抗固-固界面。

产业化瓶颈:

原料纯度要求极高:硫化锂纯度(Li₂S≥99.9%),粒径分布(D50≤5μm)直接影响电解质致密性。

合成环境苛刻:全程需在H₂O/O₂<0.1ppm的惰性气氛中进行,设备投资与能耗成本高昂。

后处理复杂:需球磨、热压、干法成膜等多步工艺,良率控制难度大。

降本路径:

新合成工艺:如液相法、水热法替代传统固相反应,可降低能耗30%以上。

前驱体替代:开发不含锗(Ge)的低成本硫化物体系(如Li₆PS₅Cl),摆脱稀有元素依赖。

规模化效应:千吨级产线可使单位成本下降40%–50%。

环节价值判断:硫化物电解质是全固态电池的“咽喉”,具备极高技术壁垒与资源依赖性,是产业链中议价能力最强的环节之一。

2.氧化物电解质:稳健路线下的工艺优化空间

核心价值点:

优异热化学稳定性,适配高电压正极。

高机械强度可物理阻挡锂枝晶。

产业化瓶颈:

室温电导率偏低(10⁻³–10⁻⁴S/cm),限制功率性能。

脆性大、界面阻抗高,需通过掺杂(Ta、Al)或复合(复合聚合物)改善。

薄膜化依赖昂贵设备:如磁控溅射、PLD(脉冲激光沉积),设备投资大、产能低。

降本与提效方向:

湿化学法(如溶胶-凝胶)制备粉体,成本比气相法低60%。

低温烧结助剂开发,避免大于1000℃高温处理。

柔性复合电解质膜:将LLZO纳米颗粒嵌入聚合物基体,兼顾柔韧性与离子导通性。

环节价值判断:氧化物电解质在半固态阶段已实现商业化,其价值更多体现在工艺原理与薄膜制备能力上,设备与配方是核心壁垒。

二、专用制造设备:新工艺范式下的“卖铲人”

固态电池制造颠覆了传统“湿法涂布+注液”工艺,催生一系列新设备需求,成为产业化初期最先兑现价值的环节。

1.干法电极设备:

技术必要性:硫化物遇水即分解,传统NMP溶剂体系完全不可用。

核心技术:

粘结剂纤维化(如PTFE):通过机械拉伸形成三维网络,无需溶剂即可粘合活性物质。

连续辊压成型:将混合粉末直接压制成自支撑电极膜。

性能要求:厚度均匀性±1μm,孔隙率可控(30%–40%),生产效率>10m/min。

价值点:设备单线价值量是传统涂布机的2–3倍,且全球仅少数厂商掌握整套技术。

2.固态电解质膜成膜设备

硫化物路线:需在惰性气氛手套箱内完成干法压制或冷/热等静压(CIP/HIP),压力精度±0.1MPa。

氧化物路线:依赖PVD/CVD设备制备超薄(<30μm)致密陶瓷膜,设备单价超亿元。

共性挑战:如何实现大面积、无缺陷、高一致性成膜,是良率提升的关键。

3.界面处理与封装设备

界面修饰:ALD(原子层沉积)用于在正极颗粒表面包覆LiNbO₃等缓冲层,抑制副反应。

无溶剂封装:激光焊接、热压密封替代铝塑膜封装,确保全生命周期气密性。

环节价值判断:设备环节具有强先发优势与高客户粘性。一旦整线方案被头部电池厂验证,后续扩产订单将高度集中,形成“赢家通吃”格局。

三、金属锂负极:能量密度跃升的“双刃剑”

锂金属是目前实现>500Wh/kg能量密度的唯一可行负极,但其应用带来全新技术挑战。

1.核心技术难点

锂枝晶生长:在固态电解质中仍可能发生,导致短路。

体积变化:沉积/剥离过程引起界面接触失效。

化学不稳定性:与多数电解质(尤其卤化物)发生副反应。

2.主流解决方案

界面工程:

构建人工SEI膜(如LiF、Li₃N),提升界面离子电导率。

引入亲锂合金层(如Au、Mg),诱导锂均匀沉积。

结构设计:

三维集流体(如Cu foam)缓解体积膨胀。

复合锂负极(Li+polymer/ceramic)提升机械稳定性。

工艺创新:

超重力场辅助沉积、脉冲电流沉积等,控制形貌。

环节价值判断:金属锂负极的产业化程度直接决定全固态电池的商业化节奏。该环节技术密集度极高,材料设计、界面调控与制造工艺深度耦合,是产业链中最具不确定性的高价值环节。

四、高电压正极:匹配固态体系的界面革命

传统高镍正极在固态电池中面临严重界面副反应,需进行系统性重构。

1.关键挑战

空间电荷层效应:在正极/电解质界面形成锂离子耗尽层,增大阻抗。

化学/电化学不兼容:高电压下氧化物电解质可能被氧化,硫化物可能被还原。

2.技术演进方向

单晶化高镍:减少晶界,抑制微裂纹与副反应。

浓度梯度设计:核壳结构(高镍核+锰/铝富集壳)提升界面稳定性。

原位包覆:在正极颗粒表面生长LLZO或Li₂ZrO₃等兼容性涂层。

复合正极结构:将活性物质、固态电解质、导电剂一体化设计(如宁德时代三维复合正极),缩短锂离子传输路径。

环节价值判断:正极环节的价值从“材料本身”转向“界面适配能力”,兼容性将成为关键的竞争力。

五、技术路径与价值环节总结

技术路线 | 核心高价值环节 | 关键能力要求 |

硫化物 | 高纯硫化锂制备、惰性气氛设备、干法电极、锂金属负极 | 原料纯化、气氛控制、界面工程 |

氧化物 | 薄膜电解质制备、高温烧结设备、界面掺杂改性 | 薄膜工艺、掺杂技术、复合设计 |

聚合物 | 复合电解质配方、低温成膜设备 | 填料分散、界面相容性 |

卤化物 | 低成本合成、界面钝化层(ALD) | 新材料开发、原子级涂层 |

无论技术路线如何演进,对核心原材料的控制力(如高纯锂、硫化锂)、对新制造的定价能力(如干法工艺、无溶剂封装)、对固-固界面的调控能力(材料、结构、工艺三位一体)等构成了固态电池产业链的“护城河高地”。

免责声明:本研究供读者参考,不构成任何投资建议和决策依据。报告所用信息来源于公开渠道,因使用本报告所引发的任何后果,本不承担任何责任。建议读者结合自身情况审慎评估后再做决策。

未经许可,不得将本报告用于商业用途或擅自传播。