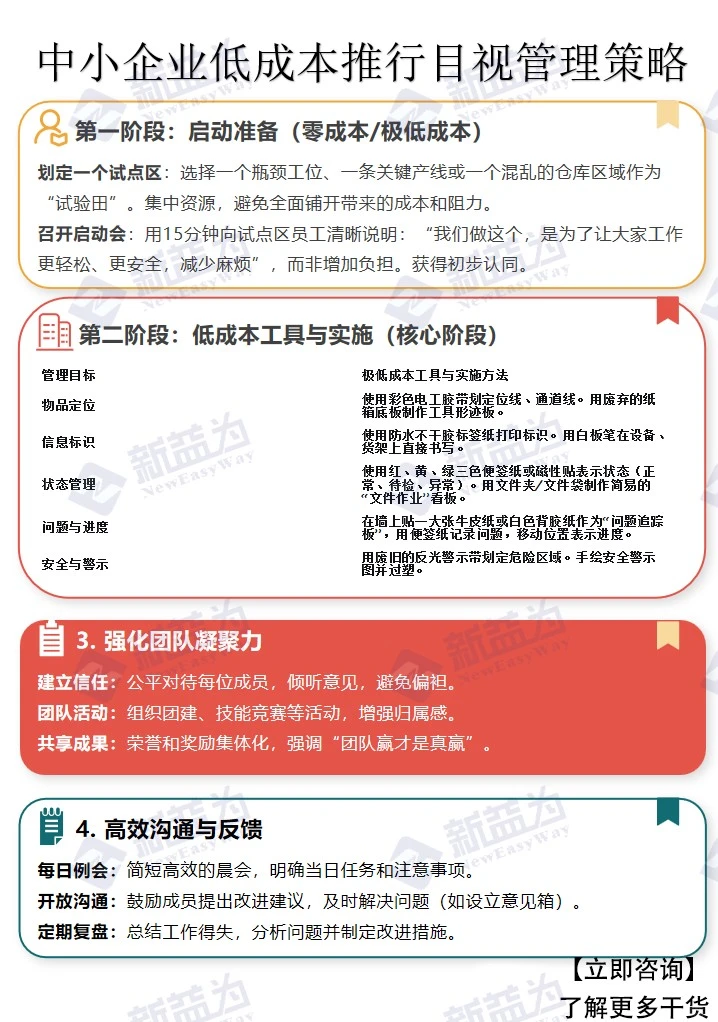

别被大厂的豪华看板吓退!中小企业搞目视化,核心是 “花小钱,办大事” ,甚至 “不花钱,也办事” 。关键在于:用创意代替资本,用全员参与代替外包工程。

? 核心心法:先动脑,再动手

把钱花在“统一”和“持久”上,而不是“好看”上。

? 四大低成本落地策略(亲测有效)

1. 工具极简化:用最常见的材料

• 信息载体:淘汰昂贵的定制亚克力板。改用:

◦ 双层白板膜(可书写可磁吸)+ 白板笔:墙面一秒变看板,成本极低。

◦ 静电白板贴:直接贴机器上,写计划、记异常,可反复擦写。

◦ 透明胶带+彩色美纹纸:划分区域、做定位线,颜色鲜明且易清理。

2. 信息直观化:让废旧物料“说话”

• 实物化SOP:不拍复杂照片。在工位挂一个 “实物样品袋” ,里面装:1个合格品 + 1个典型不良品(贴上红标签写缺陷原因)。新员工看实物比读文件快10倍。

• 可视化库存:用矿泉水瓶/透明饭盒当容器,里面物料剩到“警戒线”(贴个红标)就补货,一眼即知。

3. 全员共创化:让员工成为设计师

• 举办“目视化设计周”:发彩纸、马克笔,让每个班组自己设计本区域的标识和看板雏形。员工自己做的,最懂、也最愿意维护。

• 设立“改善积分”:对提出有效目视化点子的员工,给予小额奖励或公开表彰,成本低、激励高。

4. 推行试点化:从一个“明星点”开始

• 不全面铺开:选一条产线、一个仓库通道作为 “低成本实验田” 。

• 集中资源:用最低成本把它做到极致,做出效果和标准。

• 成果展示:组织其他部门来参观,用事实说服大家,争取后续支持。

? 记住三个“不要”

• 不要追求一步到位的电子化(LED屏很贵,维护更难)。

• 不要依赖外部广告公司做设计(他们不懂你的流程)。

• 不要管理层闭门造车(一线员工才知痛点在哪)。

目视化的灵魂,是“信息的无障碍流通”,而不是“设备的豪华程度”。

你们工厂正在为什么目视化问题头疼?或尝试过哪些省钱妙招?

#中小企业管理 #精益生产 #目视化管理 #新益为 #工厂管理 #企业降低成本

? 核心心法:先动脑,再动手

把钱花在“统一”和“持久”上,而不是“好看”上。

? 四大低成本落地策略(亲测有效)

1. 工具极简化:用最常见的材料

• 信息载体:淘汰昂贵的定制亚克力板。改用:

◦ 双层白板膜(可书写可磁吸)+ 白板笔:墙面一秒变看板,成本极低。

◦ 静电白板贴:直接贴机器上,写计划、记异常,可反复擦写。

◦ 透明胶带+彩色美纹纸:划分区域、做定位线,颜色鲜明且易清理。

2. 信息直观化:让废旧物料“说话”

• 实物化SOP:不拍复杂照片。在工位挂一个 “实物样品袋” ,里面装:1个合格品 + 1个典型不良品(贴上红标签写缺陷原因)。新员工看实物比读文件快10倍。

• 可视化库存:用矿泉水瓶/透明饭盒当容器,里面物料剩到“警戒线”(贴个红标)就补货,一眼即知。

3. 全员共创化:让员工成为设计师

• 举办“目视化设计周”:发彩纸、马克笔,让每个班组自己设计本区域的标识和看板雏形。员工自己做的,最懂、也最愿意维护。

• 设立“改善积分”:对提出有效目视化点子的员工,给予小额奖励或公开表彰,成本低、激励高。

4. 推行试点化:从一个“明星点”开始

• 不全面铺开:选一条产线、一个仓库通道作为 “低成本实验田” 。

• 集中资源:用最低成本把它做到极致,做出效果和标准。

• 成果展示:组织其他部门来参观,用事实说服大家,争取后续支持。

? 记住三个“不要”

• 不要追求一步到位的电子化(LED屏很贵,维护更难)。

• 不要依赖外部广告公司做设计(他们不懂你的流程)。

• 不要管理层闭门造车(一线员工才知痛点在哪)。

目视化的灵魂,是“信息的无障碍流通”,而不是“设备的豪华程度”。

你们工厂正在为什么目视化问题头疼?或尝试过哪些省钱妙招?

#中小企业管理 #精益生产 #目视化管理 #新益为 #工厂管理 #企业降低成本