RIO 电 驱 动

专注于新能源汽车及三电相关领域知识和资讯的分享。

前言

7月13日,第十五届汽车动力系统技术年会(TMC 2023)在山东青岛召开,作为中国最具影响力的电动化动力系统技术交流平台,本次大会吸引了来自国内外众多专家参加,对动力系统电动化与智能化创新技术和战略进行分享和研讨。

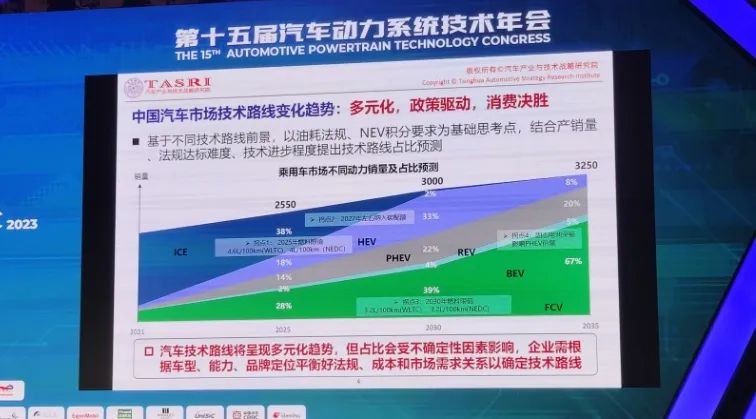

谈到未来中国汽车市场技术路线的变化趋势,清华大学汽车产业与技术战略研究院院长、FISITA终身名誉主席赵福全赵福全认为多元化是大势所趋。很大的程度是政策驱动的,政策驱动是正确不充分,最终消费者要买单。

国家推动的是电动化,但是插电就很好,从节油的角度混合动力当然很好,为什么混合动力卖不过插电呢?为什么插电在高端又卖不过纯电呢?这是消费者需求的问题。有四个拐点非常重要:

第一,2025年所谓的WLTC 4.6L,这决定了很多发动机满足不了油耗,尤其是小发动机,所以电动化就会急需的进步。

第二,碳中和、碳达峰到底在汽车行业啥时候落地?我的预判到2027年前后,国家会对汽车行业出现很清晰的碳达峰、碳排放的标准,那个时候双积分、油耗,包括新能源所有的东西都N合一,用一个碳来决定很多的东西。

第三,2030年所谓的WLTC 3.2L,那个时候什么都玩不转,包括混合动力都没戏,这是由热力学动力决定的。可能一大部分电池实现的零碳,包括更多主要实现的电动化就变得主要。

还有一个是固态电池什么时候有大的起色?这真的很重要。大家都说电动化的下半场是智能化,我认为是产业发展的趋势,但是电动化本身也有下半场是固态电池化。

电动车出现了很多全生命周期成本更低,所以叫一般混合动力省油,而插电式混合动力是省钱。插电式混合动力最大的了不得地方是完全电动化的感觉,它把电动化大家现在诟病的东西都规避了。如果碳排放上来了,或者将来碳酸锂的价格上来了,是不是混合动力就没有未来了呢?不是这样的。现在中国很多地区,环境不允许使用纯电,而且有的到大西北了,虽然天气、温度可以,但是它的续航里程要求也非常难,所以这个时候有了插电混合动力非常重要。

为什么不是增程呢?增程跟插电本质上没太大区别,但是最大的问题是在于增程在高速的时候,尽管这种工况用的不多,但它的体验不爽,油耗也差,油耗也是电耗,电耗也是钱。所以,从这个角度来讲,如果从城市工况插电和增程没有区别,都是电动化支撑下来的一个传统发动机带来解决电动化的事。我个人认为,只要产业政策没有大的调整,实际上插电式混合动力的生命周期会非常长。纯电基础设施不断丰富的时候,这个时候插电也没有戏了。大家一定要知道,到了一定程度之后还是跟产业政策有关。

对于动力电池方面的创新,赵福全表示,电池是未来绝对的重中之重。电池第一是原材料创新,绝对是根本的原因。第二个创新是所谓的制造创新,它的工艺和装备是制程运输;还有一个是结构创新,所谓的C2M、C2P、C2C、C2B、C2C,就是电池单体和模组,电池包、车身、底盘之间的关系,不懂电池的人很难把结构创新做到位,但是如果不懂车的人,你不懂电池做不了,但是不懂车的人,你的电池也没有办法成功。这一点至关重要,但是我个人认为材料创新是最根本性的,尤其是未来GPT模型上来之后,我对材料的创新更充满信心。

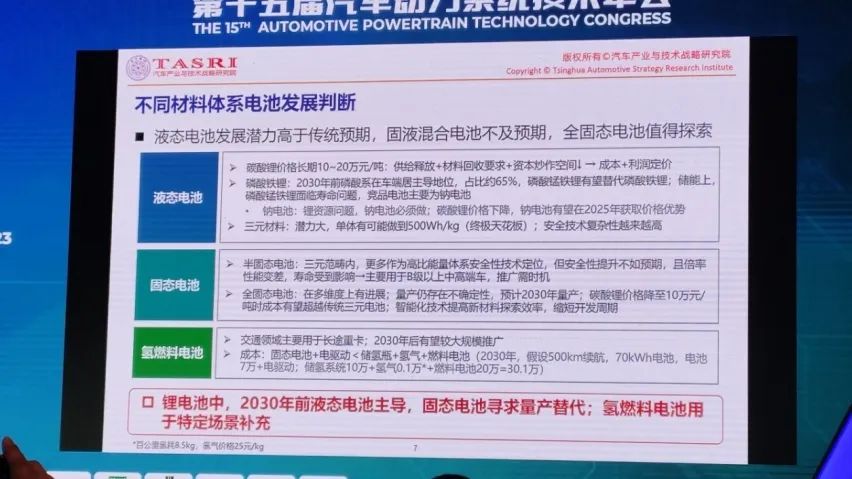

从电池发展的角度,如果回过头来五年、十年看,我对产业的认知,我认为液态电池的发展远超预期想象的速度,而且市场占有率高。但是,大家对所谓的半固态电池寄予了厚望,但事实上当把这些东西都放在一起来的时候没有做到。

同时,固态电池很值得关注,最近网上流行比较多的是丰田对固态电池的宣传,个人认为真的更要相信其有,不要相信其无。否则,中国电动汽车电池的下半场我们就失去领先的优势了。

他认为,磷酸铁锂会有相当一段的生命周期,现在装车率已经达到了70%,基本达到了顶峰。磷酸铁锂的优势是成本和安全,但是它的劣势也是众所周知的,寿命1.5万次没有用,所以必须做V2G,做储能的时候才行。

而三元电池由于安全性方方面面的原因,现在被一点点边缘化,但是很快就会回来,因为未来的超充、快充上来的时候,磷酸铁锂玩不转了。这个时候反过来,磷酸铁锂就要一点一点在高端市场上让位三元电池,而固态电池真的对于中国来说,所有人都别感觉良好,我们要有敬畏,远远没有到刀枪入库的时候。

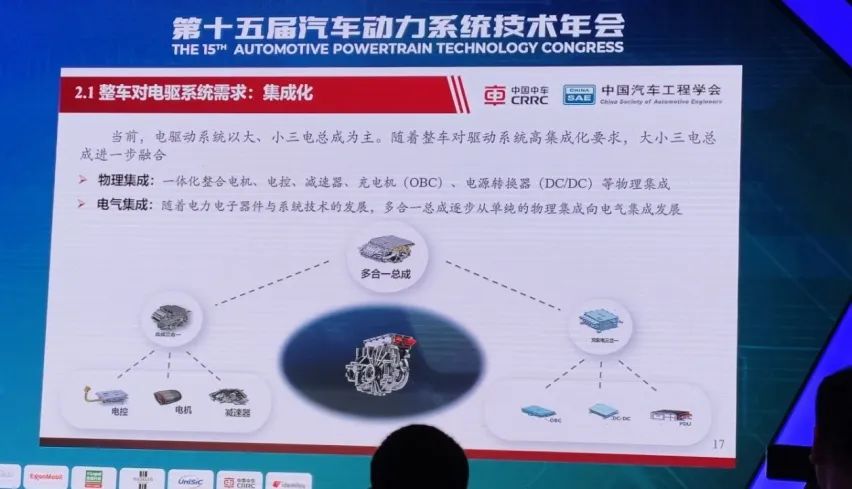

对于电驱动系统,赵福全认为现在进入到2.0阶段,1.0阶段就是简单的三合一,组合成功了,现在2.0阶段是八合一、七合一,就是把控制器也放进去,这个作为硬件解决了所有的空间、尺寸、成本、轻量化的阶段。到了3.0越来越强调智能化,因为控制器要和整车的控制器结合,电机的控制、挡位的控制、扭矩的控制这都不是简单的八合一要做的,所以硬件要回归五合一。反过来要把控制摘起来,和车身、底盘,甚至是整车的控制,所谓的域,最后要到中心的组合。

而对整车企业是否要自己造电池,赵福全表示,顶级企业要造,但不能全造。电池这个产业一定最终是整车企业和电池企业要合作,很多关键的技术必须掌握在电池企业里,尤其是工艺装备。我看了比亚迪刀片电池,它之所以成功是因为电池的材料、工艺、装备、整车,所有的四合一深度理解,这是王传福最了不起的地方。

大家都讲生态,电池有什么生态?电池上有原材料,然后做单体,做正极材料、负极材料,存储,做电池包,最后装到车里面,还要和车身、底盘连在一起,而电池要回收,所以在设计过程中如何考虑到下家的回收利用,这里面有一个怎么样能够最简单回收,最高效利用,现在的电池为什么贵?因为没卖的时候就假设电池是零残值,那收回来就用?那谁来用?怎么用?电池是有记忆的,是有数据的,设计的时候就要考虑到将来谁来用,而且也要考虑到这个是作为破烂要拆,拆完以后发现成本比制造的成本高,所以这就是中国旧电池回收不如干新电池便宜的原因,这就出问题了。

所以电池有一个上游、下游、换电和充电又不一样,现在我们讲的V2G,要变成储能装置,我们算过,1亿辆保有量电动车会解决30个三峡的发电量的问题,那什么概念?30个三峡基本上中国一半的发电量,所以在这种情况下,如何能够把这个东西打通,就有硬件之间怎么做,软件之间怎么做,而且供电系统人如何解决问题,电池不是一起充电消耗多少电量的问题,是功率的问题,在这种情况下,它是一个生态,所以对产业发展,如果没有生态的概念,如何玩?但是在这个生态里面,电池企业、材料企业、回收企业、充电企业、电能的共享企业,彼此之间都有合作,他们都有共享的要素,就是电流,更有数字化的控制,这就构成了一个电动汽车的大的生态系统。

法国 Yole Intellligence公司杨宇发表了演讲。

重卡处于电动化早期阶段,目前还以“补贴驱动”为主,向“补贴/法规驱动”转换。与乘用车相比,全球范围内,以电动化渗透率来衡量,中型和重型商用车整体有6-10年的差距。此外,商用车分支较多,各不同细分具有不同的技术要求和发展态势:

城市巴士:BEV;

城际客车:混动/BEV/FCEV;

中卡:BEV;

封闭场所重卡:BEV;

开放道路长途重卡:混动/BEV/FCEV。

商用车电动化的动力系统组成与乘用车类似,以BEV为例,都由主驱逆变器,OBC,DC/DC等组成,在FCEV中,还涉及DC升压系统。涉及到的功率半导体主要有Si IGBT模块,SiC MOSFET模块,SiC MOSFET分立器件,Si IGBT分立器件,Si MOSFET分立器件,GaN HEMT分立器件。

一方面商用车应用具有自己独特的要求,特别在系统的持续输出功率,持续扭矩上要求比乘用车高很多,此外商用车的载荷谱也不同于乘用车,需要更高的可靠性和寿命。此外长途重卡应用需要大电池,而充电时间过长则会压缩商用车的实际运行时间,因此在高功率充电方面,要求更为迫切。

因此商用车系统具有以下有别于乘用车的技术特征:

800V高压系统,以及SiC MOSFET模块为基础的逆变器;

多电机系统;

集成的多档位变速箱;

驱动电桥结构;

多合一高压系统 + 电桥。

从供应链角度来看,商用车整体市场较小,在Tier 1级别有较为专门的供应商,但从三电供应链角度来看,功率电子以及电芯级别将不会有专门针对商用车的供应链,而商用车反过来可以充分利用乘用车在电动化的先发地位,最大程度“撬动”已有的供应链,在系统层面进行优化,快速降低电动化成本。比如Tesla在其Semi truck中,就很大程度复用了已有的电驱和电芯,但针对长途重卡应用,在驱动总成上做了相应的技术升级,例如转向800V高压系统,电桥脱开装置,适应重卡底盘的多包电池等。

除此之外,很多已在乘用车上已经得到验证的概念也可以快速引入商用车,比如从“油改电”平台向BEV专用平台转换(Tesla,Nikola),以及进一步的分布式驱动系统-“滑板”底盘。

为了实现具有竞争力的长途重卡车型(800km里程电动重卡),新一代EV专用平台需要采用如下的技术路线(不仅限于动力总成):

800V电压平台和SiC MOSFET模块为基础的电控,液冷系统。只有800V平台才能同时满足重卡带电量高,充电时间可接受的要求。而在该电压平台下,SiC MOSFET模块对比Si IGBT的效率优势非常显著(相差10%左右),而重卡要求较高的持续输出能力,对电控和电机的冷却要求非常严格,因此需要采用液冷,特别是油冷系统。整车系统的电压平台升级会涉及到所有跟高压相连接的子系统,而且电芯也需要对电机材料做调整,可以满足2C甚至更高的充电速度。

系统集成:高压系统大集成 + 电驱动桥。高压子系统的集成在电动车辆上已经非常明显。但与乘用车不同,重卡本身的驱动桥已经非常庞大,另外还有大梁存在,很难再像乘用车那样进行多合一集成。因此重新进行系统划分在所难免。重卡本身还有较多的高压子系统,进行集成,但与驱动桥分离后,可以实现电功能和机械功能的分离,也有利于同步验证。

多档变速箱对于重卡来说是必不可少的,否则目前的电机技术很难同时满足低速大扭矩和高速高功率的需求。与乘用车类似,除了布局构型外,变速箱还需要集成驻车功能。同时在多驱动轴布局中,变速箱也需要考虑集成脱开装置。但总体来讲,很多现有的重卡ATM变速箱资源可以得到重新利用。

高功率充电。重卡由于载重要求高,续航里程要求高,因此电池电量也非常可观,所以高功率充电将会是电动重卡得以实际应用的必要支撑。目前高功率充电设施以350kW为主,未来希望可以升至兆瓦量级。这也是为何我们认为800V系统在电动重卡上的渗透率要高于乘用车,而SiC MOSFET模块则是与此对应的功率器件。除车端外,需要额外的基础设施支持。部分主机厂(联盟)已经对高速干线重卡专用充电设施进行布局。

全局化的热管理系统,与乘用车概念类似,需要跨系统的全局热管理方案,实现对电池包、电驱、高压系统、空调系统、座舱加热系统,以及(部分车型)制冷系统的热路协调更符合空气动力学的整车造型,低滚阻轮胎“滑板”底盘,CTC等,目前已经看到此类方案在客车上的应用,对重卡来说,目前能看到全新开发的底盘(Tesla,Nikola)已经出现了一些雏形,以重卡大梁和电池包为核心。比亚迪采用的刀片电池已经可以实现部分CTC的能力。但重卡电池由于大多数都是多层电池布局,因此还有优化的空间。此外目前还是以集中式电桥为主,如果可以实现分布式驱动(例如在部分轻型商用车中),也有望极大地提高重卡的带电量,进而提高续航里程。

另外一个比较关键的问题是补能系统。主流的方案是高功率超级充电系统(Tesla商用车专业充电网络,Daimler Truck – Volvo Trucks – Traton Truck组建了运营超充的合资公司Milence),而国内的换电重卡发展速度很快,以三一,汉马,红岩等公司为代表,但主流重卡主机厂尚未大规模进入该路线。

华为数字能源智能电动产品线副总裁陈伟认为,以下三个方向将成为未来动力总成发展创新的重点:

通过多路径补能+精细化用能缓解续航焦虑;

通过动力域深度融合提升整车性价比,缩短开发周期;

通过缩短扭矩控制链路,实现智能扭矩精准控制,保证驾乘安全。

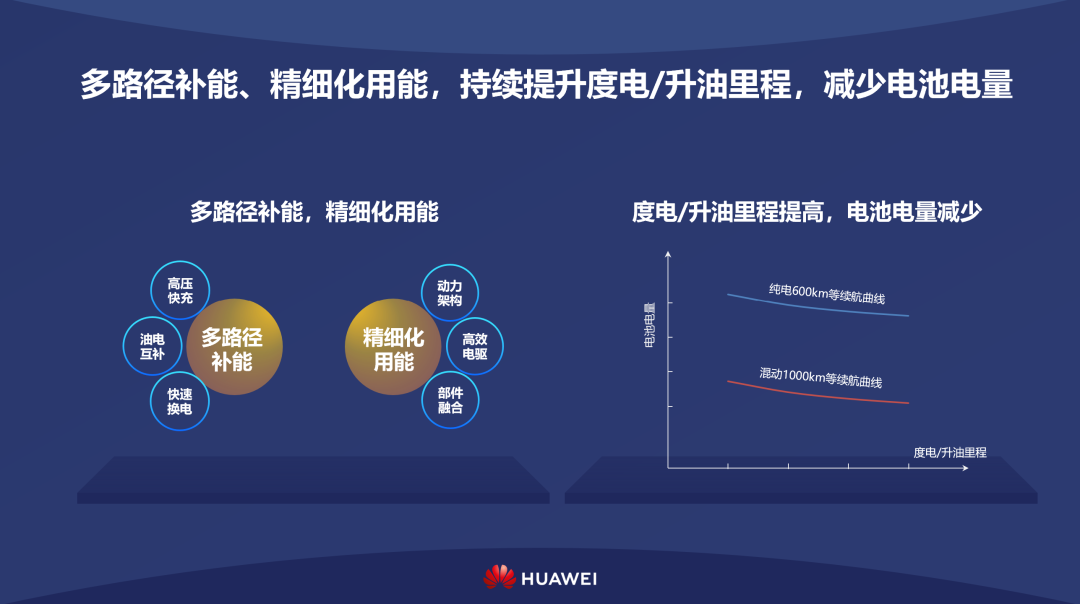

多路径补能+精细化用能 缓解续航焦虑

过去厂商是通过多路径补能的方式应对新能源车的使用焦虑,包括高压快充,油电互补和快速换电。未来,将增加精细化用能的方式,通过动力架构的改变提升度电里程和升油里程,从而增加整车续航,缓解续航焦虑。

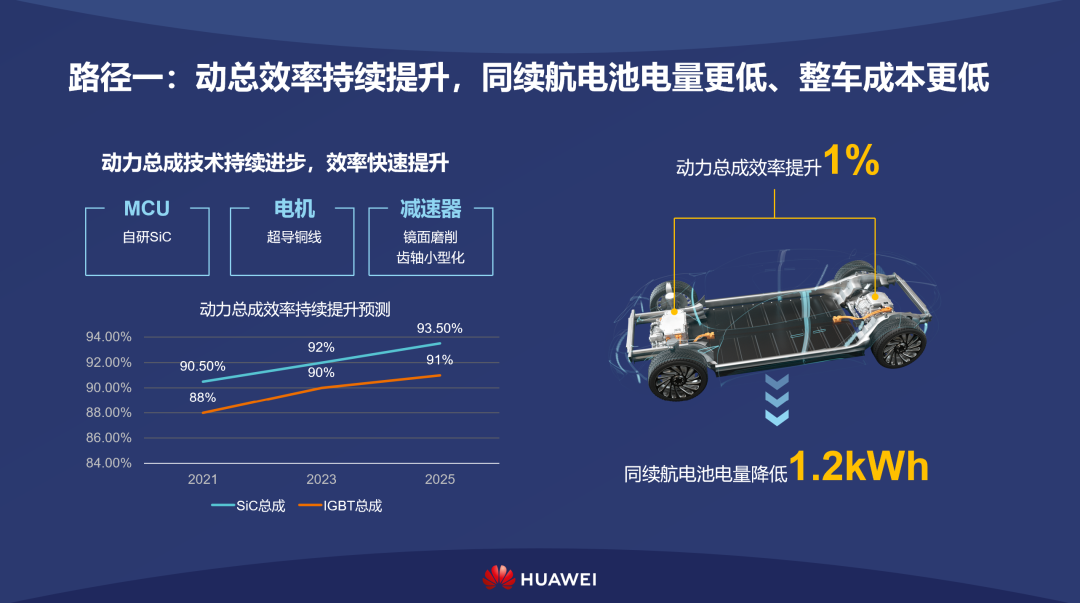

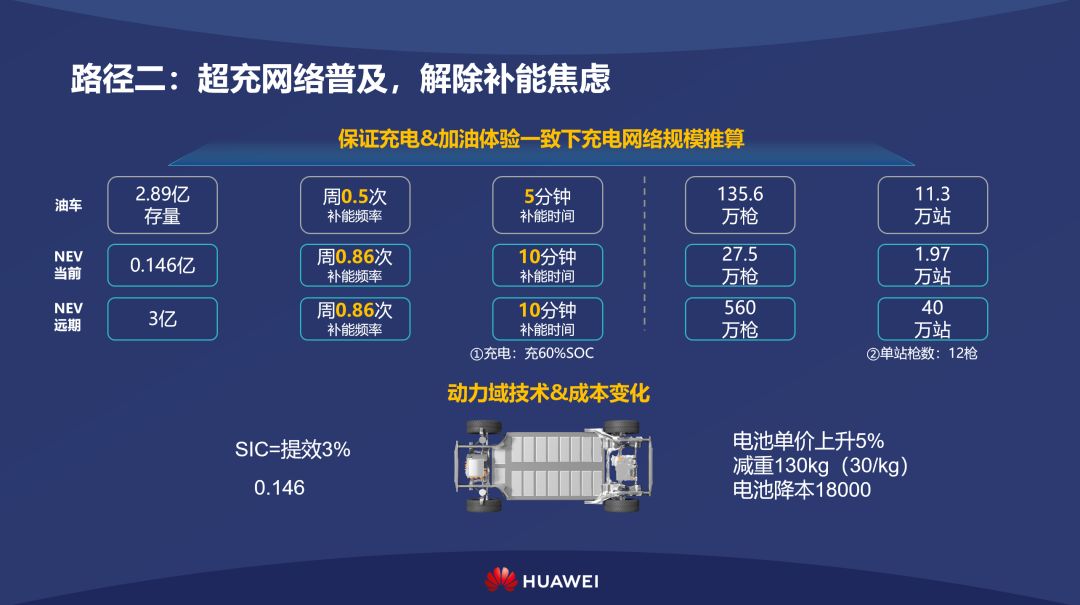

为了降低整车的重量和成本,华为数字能源(以下简称华为)认为会有两种路径。

第一种路径是通过动力总成效率的提升帮助整车降低电池配置容量。据统计,1%的动力总成效率提升可以带来1.5%续航里程的提升,以整车80kWh电池进行计算,相同续航里程情况下,可以带来1.2kWh电池的节省,节省成本1000到1100人民币。

随着产业的发展,今年92%效率的高压SiC总成和90%效率的低压IGBT总成可以实现规模量产,外加超导铜线,低阻力齿轴等技术的不断优化,93.5%效率的动力总成也将在未来几年实现规模量产。

第二种路径是随着充电网络基础设施的不断完善,大家对于新能源车的充电焦虑会不断降低,也就可以用更小容量的电池满足用户续航需求,从而降低整车重量和成本。

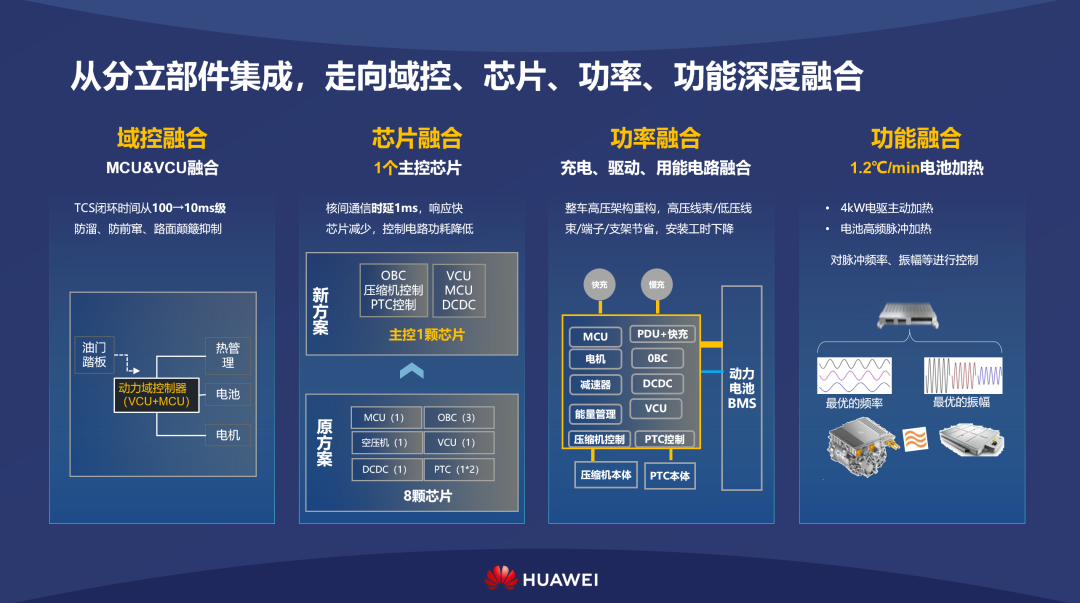

从分立部件到域控、芯片

功率和功能的深度融合

为降低成本,提升性价比,各家厂商推出了三合一、八合一、多合一电驱,深度融合已经成为行业共识。需要从域控、芯片、功率和功能四个领域进行深度融合以降低整车的开发成本。华为认为通过域控融合,芯片融合,功率融合,功能融合,一方面可使BOM数量降低40%,芯片数量降低60%,开发周期缩短10个月,并能实现分钟级OTA。另一方面整车能量、功能的深度融合,使能域控差异化特性开发,能量调度路径可塑性更强,利用效率更高。

深度融合的基座是软件架构,依托于软件架构的轻量化、高实时和安全可信,可以让车企实现动力域的开发简单,集成简单,验证简单,开发效率提升30%。

短链路、高实时,实现智能扭矩精准控制

电驱在扭矩响应速度方面较传统内燃机快很多,但传统的扭矩控制链路长,在车轮打滑时,需通过车轮上的轮速传感器将信息传送至ESP,再由VCU、MCU,将控制指令下发至电机,整个链路响应时间超过100ms。

这种不匹配导致整车在低附着路面行驶时,扭矩不能及时响应,容易发生扭矩非预期输出,使整车在路况突变时前窜,或触发ABS,不仅影响驾乘感受,甚至会引发安全问题。

针对此类问题,应对牵引力控制方法进行创新,华为认为电驱动总成从硬件上已经具备扭矩闭环管理的条件,通过闭环管理,响应时间可以从100ms缩短至4ms,提升过弯速度、减少过减速带时的前窜,并可以更快速高效的抑制动力总成扭矩非预期输出,实现扭矩精准控制,杜绝安全隐患。

推荐文章

版权及免责声明:

1、如需转载或摘取,请在文章开头或结尾位置注明:内容来源自【RIO电驱动】公众号。

2、凡注明 “来源:XXX(非RIO电驱动)” 的作品,均转载或摘取自其它媒体,转载或摘取目的在于传递更多信息,并不代表本平台赞同其观点和对其真实性负责。

3、本文仅供读者参考、学习、交流,不得涉及商业目的使用,如违反上述要求,本平台有权要求删除,并依法追究其相应法律责任。

联系电话:021-57786005