中国对许多干燥技术实现了工业化。主要有喷雾干燥、 流态化干燥(普通流化床,振动流化床,内加热流化床、流化床喷雾造粒干燥)、蒸汽回转干燥、气流干燥、 回转圆筒干燥、旋转快速干燥、圆盘干燥、带式干燥、双锥回转真空干燥、桨叶式干燥、冷冻干燥、微波及远红外干燥等等,常规干燥设备基本可以满足生产的需要,并有部分机型达到国际当代水平并出口到国外。

干燥单元的重要性不仅在于它 对产品生产过程的效率和总能耗有较大的影响,还在于它往往是生产过程的最后工序,操作的好坏直接影响产品质量,从而影响市场竞争能力和经济效益。我国有许多产品,就纯度而言已经达到甚至超过国外产品;然而就是由于干燥技术不如国外技术, 堆积密度、粒度、色泽等物性指标上不去。在国际市场竞争中处于劣势, 有的甚至售价仅为国外同种产品的 1/3。目前我国某些大型石化干燥装备还依赖进口。根据粗略估计,我国生产的干燥设备种类仅为国外30%~ 40%。因此进行干燥技术研究的任务迫切。

传统干燥技术

设备结构简单、占地面积小、操作简单、适用范围广。 设备故障率低、容易做到进出料全自动控制。

设备具有操作弹性大、性能良好、运转可靠、生产密闭连续、干燥效率高、能耗低、环保好等特点,已成为各行业在细粉粒体连续干燥和 (或 )冷却加工的理 想工业设备之一。

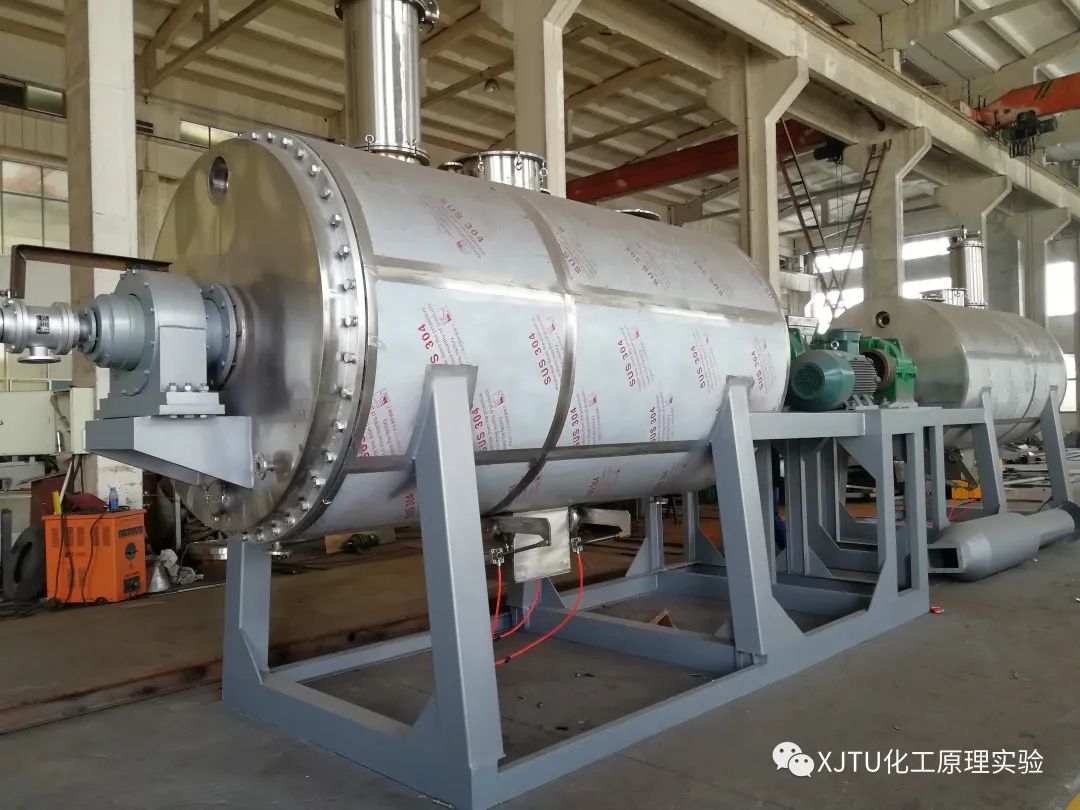

滚筒干燥:

滚筒干燥是一种将粘稠状的待干物料涂抹或喷洒在加热滚筒表面进行干燥的一种方法。该干燥方法既可以在常压下进行,也可以在真空中进行。滚筒表面的温度一般维持在100℃以上。待干物料在滚筒表面停留干燥的时间为几秒到几十秒。

滚筒干燥设备的结构比较简单,干燥速度快,热利用率较高。但常压滚筒干燥可能会引起制品色泽及风味的劣化,而真空滚筒干燥的成本太高。另外,滚筒干燥法的适用范围比较窄,主要用于某些粘稠食品的干燥。

新型干燥技术

①真空冷冻干燥

冻干技术是利用水的升华原理,在低温(-25°C~50°C)下把物料冻结,然后抽真空,同时升温至10°C~80°C,使冰不经液化而直接挥发,从而达到去水干燥的目的。冻干技术已广泛应用于食品、医药、化工及高新科技等领域中。目前,冻干技术是保藏菌种最理想方法之一;冻干皮肤和骨骼,复水后再植已经获得成功;除此之外, 针对农产品的冷冻干燥研究也取得一些进 展,苹果、花菇、小麦种子、中药、血茸等物质的冷冻干燥研究取得了良好的应用效果。

②红外干燥

利用电磁光波共振原理使物料温度上升,水分散失,从而达到使物料干燥的目的。自1936年美国福特汽车公司首先把红外线用于汽车涂膜的干燥开始,红外线干燥技术得到不断改进和发展。目前,新型的红外线辐射干燥技术已广泛应用于车体、木工制品、合成树脂,纤维、食品等领域;日本研制的最新一代燃油远红外干燥机采用远红外辐射与燃油烟气对流加热技术,具有高效、热均匀与节能环保的特点,该工艺应用于水稻种子的干燥,去水率达1.2%。红外线干燥具有能效高、加热均匀、不需中间介质,热量直接可透入物体内部,而且工艺简单,控制自动化,成本较低。目前, 在印刷业、涂料等方面已广泛开始采用红外干燥技术。

③微波干燥

微波是波长在1~1m(频率300GHz~

300MHz)区域内的电磁波,家用微波炉一般采用12.2 cm作为固定波长。微波的致热效应,是依靠介质的偶极子转向极化和界面极化在微波场中的介电损耗而引起的体内发热,物料被加热,水分散失。微波干燥技术自20世纪40年代开始应用以来,其干燥优点得到人们普遍承认,新型的微波干燥技术已在食品、药品与生物制品等领域应用;一些中草药加工及植物标本制作中微波都有所应用。微波加热时物料的升温和蒸发是在整个物体中同时进行的,在物体表面由于蒸发冷却的缘故,使物料表面温度略低于里层温度,同时由于物料内部产生热量以至于内部蒸汽迅速产生,形成压力梯度,促使水分流向表面,使微波干燥具有由内向外的干燥特点。对物料整体而言,物料内部首先干燥,克服了常规干燥中因物料外层首先干燥而形成硬壳板结而阻碍内部水分继

续外移的缺点;另外微波干燥具有速度快,

时间短,加热选择性强的优点。但微波干燥设备有投入资金大,运转费用高及能源利用率低的缺点。

④喷雾干燥

喷雾干燥是通过喷雾器将泥浆状物料 (或料液)喷成雾滴,分散在热气流中,使水气迅速汽化而达到干燥目的。喷雾过程中, 热气流和物料以并流、逆流或混合流方式相互接触,喷雾方式常采用离心式、压力式和气流式。喷雾干燥技术现今主要应用于农产品加工、中药制剂和产品制粒等方面。国内许多化肥厂均采用喷雾干燥进行化肥造粒; 我国西北地区的亚麻胶干燥已采用喷雾干燥法;工业上用喷雾干燥法制头孢菌素C钠盐;微胶囊化食品也采用喷雾干燥法制备。喷雾干燥具有工艺流程简单,易干实现机械化和自动化,操作也比较灵活;其产品颗粒均匀,有较好的流动性,易于达到各种质量指标。

⑤闪蒸干燥技术

闪蒸干燥技术是一种集干燥、粉碎、筛分于一体的新型连续式干燥技术。清洁空气经加热器加热后被鼓风机送入干燥器的底部进风口,热空气经过干燥室底部的空气分配器均匀的螺旋上升,并形成强烈的风场。物料在干燥室底部被热空气预热,在这个阶段物料被干燥室内的搅拌器和热气流撞击成颗粒状。干燥室内的搅拌器一方面可以强化传热,另一方面可以带动热空气形成高速旋转气流。在干燥器的上部,物料在热空气的包裹下进行着充分热质交换, 在此部分物料基本完成干燥。完成干燥的物料被热气流夹带着继续上升,为达到产品质量要求的大块的物料在离心力和重力的双重作用下沉降返 回继续进行冲击破碎干燥;达到产品质量要求的较细小的物料则被热气流裹挟着从干燥室顶部流出进入产品收集器。该技术:干燥强度高,高速粒化的物料在干燥室内进行强烈的热质交换,速度快,效率高;工艺流程简单,设备紧凑,占地面积小,一体化的设备构造简化了工人的操作从而整体上减少了设备的购置费用;产品收率高,质量好,通过对进料量及热风温度的控制来保证产品的湿含量及细度均匀一致;单位产品能耗低, 闪蒸干燥能耗是相同容积喷雾干燥能耗的 1/3。

⑥流化床干燥技术

流化床干燥技术是基于流化床反应器原理开发的一种干燥技术。流化床内部物料在气流中成悬浮状态,如液体沸腾一样发生着强烈的热质交换。该技术也主要适用于含固量比较高的颗粒物料的干燥,被广泛用于药物、聚合物等行业。清洁空气经加热器加热后从流化床干燥器的底部进口送入,气体通过干燥器的物料床层从干燥器上部离开。干燥器内的物料床层随热空气流速的变化呈现不同的状态。热空气流速较小时, 物料床层从外观上看没有任何变化,基本处于静止状态;当流速继续增大,部分颗粒会随着空气流上下浮动起来;随着空气流速的进一步增大, 所有的物料都悬浮起来。这时物流颗粒受到气流的作用力等于物料颗粒的重力,空气流的速度称为最小流化速度。当气流速度更一步加大,加大到有物料颗粒被气流夹带出干燥器前,此时的气流速度称为最大流化速度。介于最小和最大流化 速度之间的速度为流化床干燥器适宜的气流操作速度。在该速度范围内,物料颗粒在干燥器内 剧烈的扰动,发生强烈的热质交换。低于最小流化速度,物料不能全部悬浮,对热质交换不利;高于最大流化速度,物料会被夹带出干燥器,不利 于获得产品。

流化床干燥技术的特点:1)热效率高:在流化床干燥器内物料颗粒与热空气流之间存在剧烈的扰动,非常有利于传热传质的进行。热质交换的速度快决定了流化床干燥器具有较高的干燥效率。2)流化床干燥技术可以采用循环流化床,这样可以增加能量的利用率。3)流化床干燥器的设备简单,占地面积小,一次投资设备和后期操作维护费用相对较低。

⑦低温吸附干燥技术

低温吸附干燥技术是一种集冷冻除湿和吸附干燥为一体的的新型非热力干燥技术。该技术具有低能耗、环境友好的优势,是目前发展势头较好的一种干燥技术。低温吸附干燥技术能有效地避免高温对热敏性物质的影响,且干燥效率高。低温吸附干燥技术在生物化工及制药工程领域应用较广泛。新鲜空气先通过冷却器进行降温降湿,这时的空气是含有一定水分的冷空气。把含湿冷空气引入除湿吸附装置得到含湿量极低的空气。用干燥冷空气不断的通入湿物料内部,利用干燥冷空气与物料之间的蒸汽压差推动干燥进行,最终得到干燥的产品。低温吸附干燥技术的核心问题是如何获得干燥空气。

干燥技术虽然是传统的化工操作单元,但是随着科学技术的不断进步,化工中的干燥技术正在焕发新的活力,它也呈现了更多样化专业化的发展。不同的生产过程对干燥技术有不同的要求, 在实际的生产过程中要根据物料、工艺过程及产品客户的需要,并结合干燥技术的不同原理选择最优的干燥技术,以便实现高效、节能、无污染的目标。