活动预告>>

参展项目>>

向上滑动阅读正文

项目单位:上海申能电力科技有限公司

该技术通过将机组主蒸汽和再热蒸汽温度提高到600℃水平,并加载广义回热技术、烟气余热回收利用技术、弹性回热技术、固体颗粒侵蚀综合防治技术等,降低煤耗和运行成本。改造后机组在额定工况下供电煤耗降低35g/kWh,达到现役超超临界机组水平;可实现19%-100%负荷调峰;可长期保效。节能>10%,实现自身碳减排;并通过深度调峰有力支持风电光伏等低碳电源并网,实现结构性碳减排。

技术案例应用于徐州华润电力有限公司3机组高温亚临界综合升级改造,示范工程稳燃负荷调节范围从改造前的100%-55%提升到改造后的100%-19%,在19%的超低负荷时,各项污染物的排放值仍然可保持在极低的超低排放水平,所实现的亚临界机组的上述超低负荷的高效低排放调节特性,对于燃煤火电支持可再生能源电力的发展,解决可再生能源电力的消纳和电网调频能力问题,具有重大意义。

向上滑动阅读正文

项目单位:上海申能新动力储能研发有限公司

该技术采用自主设计研发的控制系统作为能量管理系统(EMS),使用智能功率分配技术,实现一种多系统解耦的电网智能侦测调频控制技术。三层集装箱堆叠布置方式约可节约土地使用面积30%以上;自主研发的控制器与控制系统整体响应一次调频仅800ms;储能系统充放电效率为88.5%;暖通系统COP为4.8。火储联运后,在主汽门全开的情况下即可满足一次调频要求,通过降低节流损失可降低发电标准煤煤耗0.6g/kWh。按一年发电量100亿度计算,可节约6000吨煤,相应减少二氧化碳、二氧化硫、氮氧化物排放。

技术案例应用于外三电厂,搭配上储能进行联合运行后,在主汽门全开的情况下即可满足一次调频要求,通过降低节流损失可降低发电标准煤煤耗0.6g/kWh。通过火储联合运行的方法,可以减少机组凝水节流的次数,提高机组安全性,减少凝结水主调门和汽机主调门的维护费用,与此同时提高供电质量,创造良好的社会效益。

向上滑动阅读正文

项目单位:上海电气集团股份有限公司

该系统适用于10MW以内的分布式生物质供热发电,300t/d以内的中小型垃圾处理。该系统以两段式固定床气化炉炉型为基础,选用“干燥+热解+气化炉”为主体的气化工艺,将干燥热解段作为原料的进料系统,气化段作为气化炉的主体气化区域。有机固废原料首先通过干燥区域将原料中的外在水分脱除至20%以下,之后再进入热解反应器析出50%-70%的挥发分和30-50%的热解炭。挥发分在约500℃下以气态形式进入气化炉,在喉口区域与空气混合进行氧化,热解炭落入支撑炉排形成炭层,氧化所得的热量用以维持后续还原吸热反应,气体经过炭层还原之后输出高品质的可燃气体。可燃性气体由内燃机转化为电力供居民生活或工业生产使用。系统气化效率达到75%,发电效率达到20%,燃气洁净度高,无二噁英,燃气中焦油含量低于50mg/Nm3,燃气流量波动率约1%。

技术案例应用于印度尼西亚500kW生物质气化发电系统,利用当地橡胶木、椰树和棕榈树等的剩余物提供稳定电力保障,以替代当地目前昂贵、污染大的小型柴油发电机组,有很好的社会和环境效益。

向上滑动阅读正文

项目单位:上海同臣环保有限公司

该技术以超高压弹性压榨机为展现形式,工作过程分为“进料—弹性压榨—接液—卸料”等。核心部分为过滤板框组件,包括承压板框与推压板框、弹簧或小油缸压缩介质以及蒙在滤板框架上的滤布等。物料在进料泵的推动下,经止推板上的进料口进入各滤室内,并借进料泵产生的压力进行过滤,同时由于滤布的作用,使固体留在滤室内形成滤饼,滤液排出;液压站供油给液压缸,推动头板缓缓向前压紧弹性滤框,依靠弹簧压缩或小油缸伸缩改变滤室容积,对滤饼进行压榨。能源利用提升方面,处理相同处理量的污泥,较同类型产品节约耗电约60%;环境质量提升方面,生产过程中无废水产生,废气经净化后达标排放,产生的边角下料可回收。

技术案例应用于温州市永嘉瓯北伟明污水处理厂污泥深度脱水工程,深度脱水后的污泥安排外运进行处置,压榨脱水后的滤液可回流至污水处理段进行悬浮物去除和消毒处理后排放。

向上滑动阅读正文

项目单位:上海复洁环保科技股份有限公司

该技术适用于城镇与工业污泥处理,利用环境压强减小后水沸点降低的原理,将机械压滤脱水与真空干化技术合为一体,实现脱水干化一体化,大幅降低污泥等物料热干化的热源温度、汽化温度以及脱水干化全程的能耗,实现了高效脱水、低温干化和工艺节能。在耐高温干化滤板的生产制造技术方面,从投料、成型、定型到最终加工装配实现全自动程序化生产,干化滤板集过滤、压滤、抽真空、加热和干化功能于一体,将城镇和工业污泥、工业固废等物料含水率由90-99%一次性降至30%以下(最低含水率可达10%以下),大幅降低传统常压条件下物料热干化的热源温度(100℃以上降至90℃以下)、汽化温度(100℃降至45℃左右)以及脱水干化全程的能耗。

技术案例应用于多个污泥脱水干化项目,将含水率为99.3%左右的污泥一次性脱水干化至含水率40%以下,相比传统处理模式,污泥在污水厂内可实现减量60%以上。

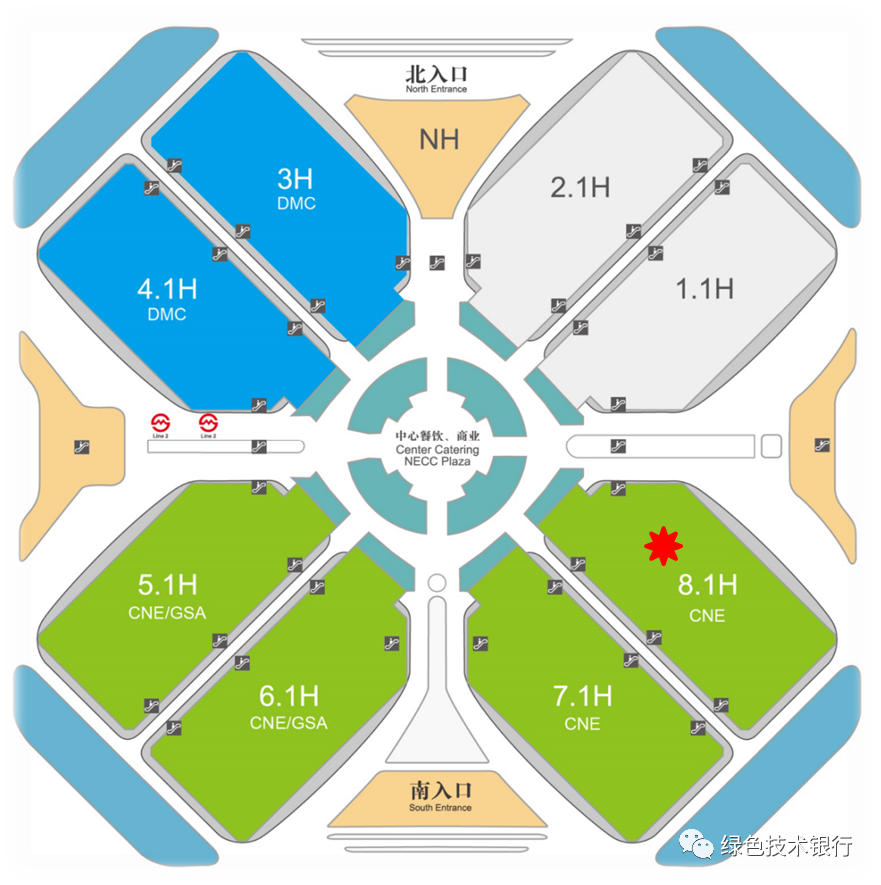

展馆位置>>

长按二维码

关注我们吧

了解更多资讯请登录:www.greentechbank.com