一、研磨是碳化硅衬底的重要加工环节

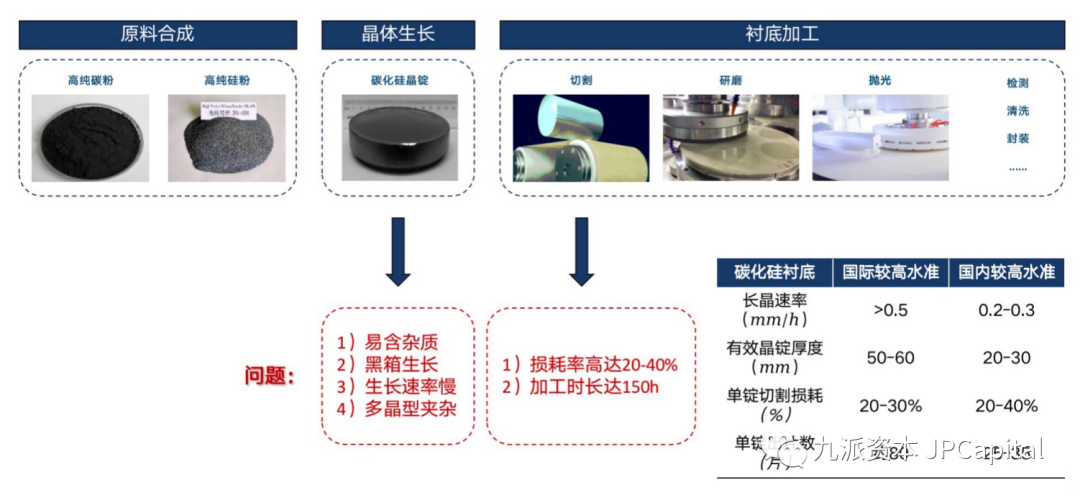

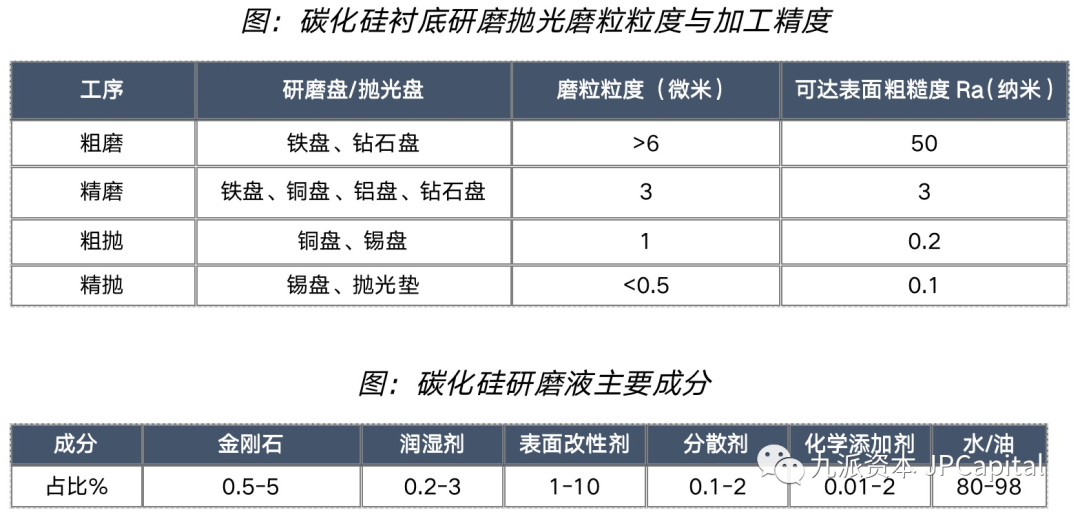

碳化硅衬底的加工过程包括切割、研磨、抛光、清洗等,其中研磨的目的是去除切割过程中造成的碳化硅表面刀痕及相关损伤层。根据研磨精度的不同,可分为粗磨和精磨。粗磨主要是去除切割造成的刀痕以及切割引起的变质层,精磨主要是去除粗磨留下的表面损伤层,改善表面光洁度,并控制表面面形和晶片的厚度,利于后续的抛光。由于碳化硅具有硬度高、脆性大、化学性质稳定的特点,因此对研磨工艺具有更高要求。

图:碳化硅衬底生产主要工艺环节

碳化硅研磨工艺使用研磨液或砂轮,国内以研磨液为主。虽然使用砂轮加工更为灵活,且稳定性高、工艺精简,但不利于弯曲度和翘曲度的修复。并且,国产精磨砂轮工艺仍不成熟,磨耗比大,加工成本高。研磨液由磨粒和液相介质组成,其中磨粒起到磨削作用,由于碳化硅硬度高,通常使用金刚石微粉作为磨粒。液相介质则是磨削过程中的化学反应物质,起到悬浮、润滑、冷却、清洗、防锈等作用。

二、碳化硅衬底研磨液技术升级路径

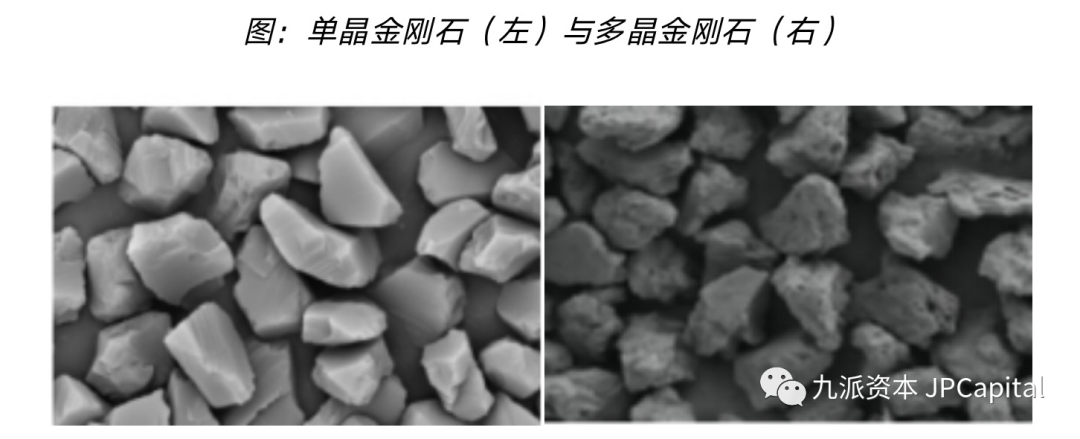

传统方案:单晶金刚石研磨液粗磨+多晶(聚晶)金刚石研磨液精磨。单晶金刚石微粉是由静压法制造的金刚石磨粒,加工成本相对较低,且具有较高的磨削速度,常用于粗磨。多晶金刚石微粉采用定向爆破法制备而成,由直径5-10nm的金刚石晶粒,通过不饱和键结合成微米和亚微米级多晶颗粒,特点是不易产生划伤,但去除率较低,因此更常用于精磨。

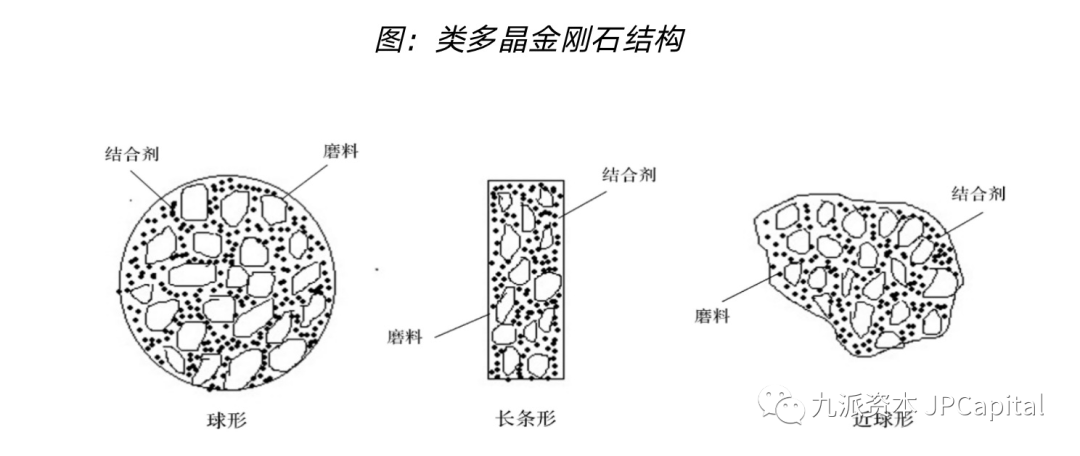

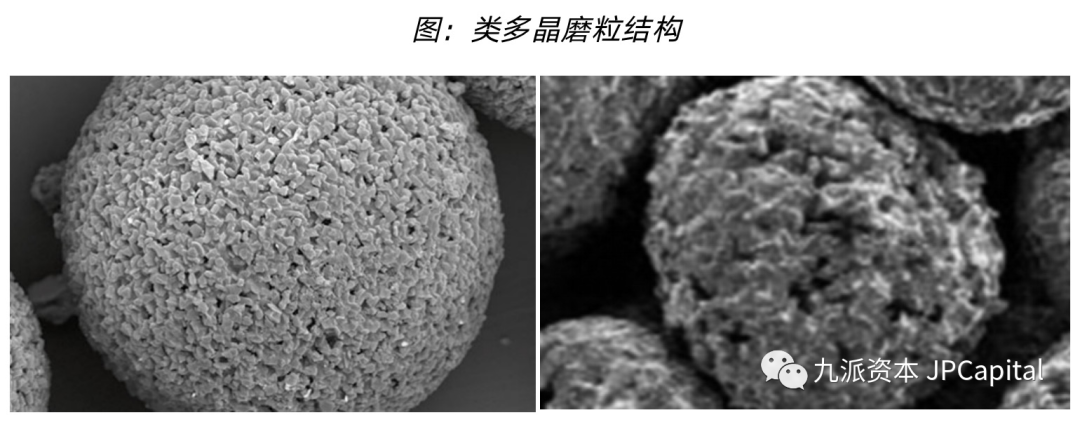

新方案:类多晶(堆积)金刚石研磨液,兼具磨除率高和加工工件表面光洁度好的优点。类多晶磨料是用粘接剂把细颗粒磨料粘接起来,通过烧结而成的磨料聚集体,三要素为磨料、气孔和结合剂,形状有球形、条形、近球形等。球形和类球形团聚磨料的形貌规则,切削刃分布均匀,使用这类磨料加工工件时,能显著的降低工件表面粗糙度,在实际中使用更广泛。

类多晶磨粒可获得更高的磨削效率,切削力是单晶金刚石磨粒的2-4倍。同时,类多晶磨粒加工工件的表面光洁度比单晶更好,单晶因切削刃大而硬,容易产生划伤,而类多晶表面切削刃小,硬度更低,产生划痕较少。与多晶金刚石磨粒相比,类多晶磨粒成型工艺更环保(无爆炸、无酸碱),成本更低,产能充足。类多晶磨粒具有自锐性,在磨削过程中磨钝的磨粒不断脱落,新的磨粒不断露出,直至整个单颗粒磨料全部脱落,实现类多晶磨粒磨削过程中的自修整。

三、碳化硅研磨液市场空间约十亿元

根据天科合达公布的数据(天岳先进直接采购金刚石微粉,辅以自身配方进行生产),2018年、2019年、2020年1-3月,天科合达研磨液成本分别占到碳化硅衬底生产总成本的16.6%、16.8%和15.5%,三年平均占比为16.3%。假设至2027年,全球碳化硅衬底需求量超300万片,则对应碳化硅研磨液市场规模超10亿元。

从市场竞争格局看,碳化硅研磨液已基本实现国产化,但存在市场集中度低、小微企业多、产品同质化严重,以及区域分布性强的特点。其中,部分研磨液厂商从化工材料领域延伸而来,其具备丰富的液相介质调配经验,区域多集中在广东省。另一部分则从金刚石微粉领域延伸而来,其具备较强的磨粒生产能力,区域多集中在河南省(河南省金刚石产量约占全国总产量的80%)。

我们认为,在此市场格局下,拥有技术创新能力的企业才可脱颖而出,例如采用类多晶金刚石磨粒,或通过改进工艺,提高研磨液的悬浮性和分散性等。目前,碳化硅衬底仍占据碳化硅产业链中近40%的成本构成,虽然市场主要目光集中在长晶过程的良率提升,但是后端切磨抛的加工过程,当下也具有大幅效率提升空间,值得一级市场投资关注。