(1)жІёжё©еёёеҺӢжҹ“иүІзҡ„зјәзӮ№гҖӮжІёжё©еёёеҺӢжҹ“иүІжі•жҳҜеңЁдёҚж–ҪеҠ иҪҪдҪ“зҡ„жқЎд»¶дёӢ,жІёжё©100в„ғжҹ“иүІгҖӮеӣ жӯӨ,дёҺжІёжё©иҪҪдҪ“жҹ“иүІжі•жҳҜдёӨдёӘдёҚеҗҢзҡ„жҰӮеҝөгҖӮВ В

дј—жүҖе‘ЁзҹҘ,ж¶Өзә¶зҡ„зҺ»з’ғеҢ–иҪ¬еҸҳжё©еәҰTgеҖјй«ҳгҖӮжңӘз»Ҹе®ҡеһӢзҡ„ж¶Өзә¶,е…¶TgеҖјдёә67~81в„ғгҖӮз»Ҹ195~210в„ғе®ҡеһӢеӨ„зҗҶзҡ„ж¶Өзә¶,е…¶е®һйҷ…TgеҖјиҰҒеңЁ100в„ғд»ҘдёҠгҖӮ

жӯЈеӣ дёәеҰӮжӯӨ,жІёжё©еёёеҺӢжҹ“иүІжі•жҹ“ж¶Өзә¶,жңүдёӨеӨ§зјәзӮ№:В

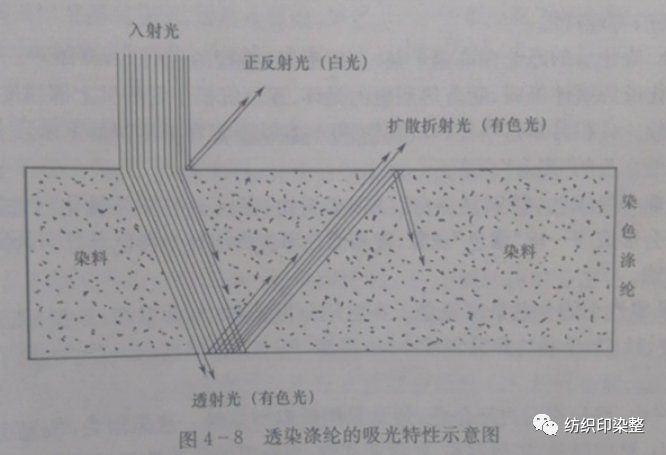

(2)жҹ“еҗҺз„ҷзғҳеӨ„зҗҶзҡ„еҺҹеӣ :жІёжё©еёёеҺӢжі•жҹ“иүІзҡ„ж¶Өзә¶,з»Ҹй«ҳжё©е№ІзғӯеӨ„зҗҶеҗҺ,з”ұзҺҜжҹ“еҸҳдёәйҖҸжҹ“,зәӨз»ҙ(жҹ“ж–ҷ)зҡ„еҗёе…үжҖ§иғҪеҸ‘з”ҹдәҶж”№еҸҳпјҲеӣҫ4вҖ”8пјүгҖӮв–ј

в–І

еҪ“е…үд»ҺдёҠж–№е…Ҙе°„,йғЁеҲҶе…үеңЁзәӨз»ҙиЎЁйқўеҸ‘з”ҹжӯЈеҸҚе°„,е‘ҲзҺ°еҮәзҷҪе…үгҖӮйғЁеҲҶе…үжҠҳе°„иҝӣе…ҘзәӨз»ҙеҶ…йғЁгҖӮВ е…¶дёӯ,йғЁеҲҶе…үиў«жҹ“ж–ҷйғЁеҲҶеҗёж”¶еҗҺ,жҲҗдёәйҖҸе°„е…ү,д»ҘжңүиүІе…үеҮәзҺ°гҖӮе…¶дҪҷе…үеңЁзәӨз»ҙеҶ…еҸҚеӨҚжү©ж•ЈгҖҒжҠҳе°„,并дёҚж–ӯиў«жҹ“еҗёж”¶гҖӮВ

д»ҺиүІзҡ„дә§з”ҹеҺҹзҗҶеҸҜзҹҘ,е…Ҙе°„е…үиў«зү©иҙЁ(жҹ“ж–ҷ)еҗёж”¶еҫ—и¶ҠеӨҡ,е‘ҲзҺ°еҮәжқҘзҡ„иүІжіҪи¶Ҡж·ұгҖӮйҖҸжҹ“зҡ„зәӨз»ҙ,жҹ“ж–ҷеңЁзәӨз»ҙеҶ…жҳҜеқҮеҢҖеҲҶеёғ,еҜ№е…Ҙе°„е…үзҡ„еҗёж”¶йҮҸиҫғеӨҡ,иүІжіҪжҳҫзҺ°иҫғж·ұгҖӮиҖҢзҺҜжҹ“зҡ„зәӨз»ҙ,жҹ“ж–ҷеҸӘеұҖйҷҗеңЁзәӨз»ҙиЎЁеұӮ,еҜ№е…Ҙе°„е…үзҡ„еҗёж”¶йҮҸзӣёеҜ№иҫғе°‘,ж•…жҳҫзҺ°еҮәжқҘзҡ„иүІжіҪзӣёеҜ№иҫғжө…гҖӮВ

жӯЈжҳҜж №жҚ®иҝҷж ·зҡ„еҺҹзҗҶ,жІёжё©еёёеҺӢжҹ“иүІеҗҺзҡ„ж¶Өзә¶,иҰҒеңЁе®ҡеһӢжңәдёҠиҝӣиЎҢй«ҳжё©з„ҷзғҳеӨ„зҗҶ(180в„ғ, В 30s)гҖӮд»Ҙз»ҸйӘҢпјҢз»ҸиҝҮз„ҷзғҳ,ж¶Өзә¶зҡ„вҖңзҺҜжҹ“вҖқзҠ¶жҖҒ,дјҡеҸҳдёәвҖңйҖҸжҹ“вҖқзҠ¶жҖҒгҖӮдёҚд»…иүІжіҪеҸҜд»ҘеӨ§е№…еәҰеўһж·ұ,жҹ“иүІзүўеәҰ(е°Өе…¶жҳҜзҶЁзғ«зүўеәҰ)д№ҹиғҪд»Һж №жң¬дёҠеҫ—еҲ°ж”№е–„гҖӮзү№еҲ«жҳҜй«ҳжё©еһӢеҲҶж•Јжҹ“ж–ҷжҹ“иүІж—¶гҖӮВ

дёҚиҝҮ,з”ҹдә§е®һи·өз»ҸйӘҢ,з„ҷзғҳеӨ„зҗҶжқЎд»¶еҝ…йЎ»е……еҲҶгҖҒзЁіе®ҡгҖӮеҖҳиӢҘз„ҷзғҳжқЎд»¶дёҚеҗҢ,зү№еҲ«жҳҜз„ҷзғҳжё©еәҰеҒҸдҪҺжҲ–з„ҷзғҳж—¶й—ҙеҒҸзҹӯ,еҫҲе®№жҳ“еӣ жҹ“ж–ҷеҸ‘иүІзЁӢеәҰдёҚеҗҢ,иҖҢдә§з”ҹжҳҺжҳҫз”ҡиҮідёҘйҮҚзҡ„жү№е·®гҖҒзјёе·®д»ҘеҸҠеӨҙе°ҫиүІе·®,е·ҰгҖҒдёӯгҖҒеҸіиүІе·®гҖӮ