й«ҳжё©еҗҲйҮ‘зҡ„еҲҮеүҠеҠ е·Ҙ

В

В

й«ҳжё©еҗҲйҮ‘еҗ«жңүWгҖҒMoгҖҒNbгҖҒTaгҖҒHfзӯүеӣәжә¶ејәеҢ–е…ғзҙ пјҢAlгҖҒTiзӯүжІүж·ҖејәеҢ–е…ғзҙ е’ҢBгҖҒZrгҖҒMgгҖҒCeгҖҒYзӯүеҫ®йҮҸжңүзӣҠзҡ„жҷ¶з•Ңејәйҹ§еҢ–е…ғзҙ пјҢеҗҲйҮ‘еҢ–зЁӢеәҰйқһеёёй«ҳпјҢз»„з»ҮдёӯзЎ¬иҙЁзӮ№еӨҡпјҢд»ҺиҖҢдҪҝе…¶зЎ¬еәҰе’ҢејәеәҰйқһеёёй«ҳпјҢеЎ‘жҖ§е’Ңйҹ§жҖ§иүҜеҘҪпјҢеј№жҖ§жЁЎйҮҸе’ҢеҜјзғӯзҺҮдҪҺпјҢеҜјиҮҙеҲҮеүҠеҠ е·ҘжҖ§еҫҲе·®пјҢз”Ёдј з»ҹеҲҮеүҠеҠ е·Ҙж–№жі•пјҢеҰӮиҪҰеүҠгҖҒжӢүеүҠгҖҒзЈЁеүҠгҖҒй’»еүҠзӯүпјҢеҫҲйҡҫиҝӣиЎҢжңәжў°еҠ е·ҘгҖӮйҮҮз”Ёе…Ҳиҝӣзҡ„еҲҖе…·жқҗж–ҷпјҢдјҳйҖүеҲҖе…·еҮ дҪ•еҸӮж•°пјҢдјҳеҢ–еҲҮеүҠеҠ е·Ҙе·ҘиүәпјҢеҸҜд»ҘиҫғеҘҪзҡ„и§ЈеҶій«ҳжё©еҗҲйҮ‘еҲҮеүҠеҠ е·ҘйҡҫйўҳгҖӮеҜ№дәҺй«ҳзүҢеҸ·й«ҳжё©еҗҲйҮ‘пјҢзү№еҲ«жҳҜgВўзӣёж•°йҮҸи¶…иҝҮ60%зҡ„й“ёйҖ й«ҳжё©еҗҲйҮ‘пјҢжҲ–иҖ…жҳҜеҠ е·ҘйҡҫеәҰеӨ§пјҢз”ҹдә§ж•ҲзҺҮеҫҲдҪҺзҡ„жғ…еҶөпјҢеҸҜд»ҘйҮҮз”Ёзү©зҗҶжҲ–еҢ–еӯҰж–№жі•пјҢжүҖи°“зү№з§ҚеҠ е·ҘжҠҖжңҜиҝӣиЎҢеҠ е·ҘпјҢеҰӮз”өи§ЈеҠ е·ҘгҖҒз”өзҒ«иҠұеҠ е·Ҙе’ҢжҝҖе…үеҠ е·ҘзӯүгҖӮжң¬зҜҮеҲҶдёӨз« еҲҶеҲ«д»Ӣз»Қй«ҳжё©еҗҲйҮ‘зҡ„еҲҮеүҠеҠ е·ҘжҖ§е’ҢеҲҮеүҠеҠ е·Ҙе·ҘиүәгҖӮ

В

й«ҳжё©еҗҲйҮ‘зҡ„еҲҮеүҠеҠ е·ҘжҖ§еҸҠе…¶еҜ№зӯ–

В

В

В

й«ҳжё©еҗҲйҮ‘з”ұдәҺеӣәжә¶ејәеҢ–гҖҒжІүж·ҖејәеҢ–е’Ңжҷ¶з•ҢејәеҢ–пјҢеҗҲйҮ‘еҢ–зЁӢеәҰйқһеёёй«ҳпјҢеӣ иҖҢиҝӣиЎҢеҲҮеүҠеҠ е·ҘеҚҒеҲҶеӣ°йҡҫгҖӮ然иҖҢпјҢй«ҳжё©еҗҲйҮ‘йӣ¶д»¶жҜӣеқҜпјҢж— и®әжҳҜеҸҳеҪўеҗҲйҮ‘жҲ–й“ёйҖ еҗҲйҮ‘пјҢйҖҡеёёйғҪеҝ…йЎ»йҖҡиҝҮеҲҮеүҠеҠ е·ҘпјҢжүҚиғҪжҲҗдёәи®ҫи®ЎеӣҫзәёжүҖиҰҒжұӮзҡ„й«ҳжё©еҗҲйҮ‘йӣ¶д»¶гҖӮиҰҒжғійЎәеҲ©ең°йҖҡиҝҮеҲҮеүҠеҠ е·ҘеҲ¶еӨҮй«ҳжё©еҗҲйҮ‘йӣ¶д»¶пјҢйҰ–е…ҲйңҖиҰҒдәҶи§Јй«ҳжё©еҗҲйҮ‘зҡ„еҲҮеүҠеҠ е·ҘжҖ§пјҢ然еҗҺеҶіе®ҡйҮҮз”ЁдёҚеҗҢжҺӘж–Ҫж”№е–„еҲҮеүҠеҠ е·ҘжҖ§пјҢжҲ–иҖ…йҮҮз”ЁжӣҙеҗҲйҖӮзҡ„еҲҮеүҠеҠ е·Ҙж–№жі•гҖӮ

В

1.1В й«ҳжё©еҗҲйҮ‘зҡ„еҲҮеүҠеҠ е·ҘжҖ§

В

1.1.1В й«ҳжё©еҗҲйҮ‘еұһеҫҲйҡҫеҲҮеүҠжқҗж–ҷ

В

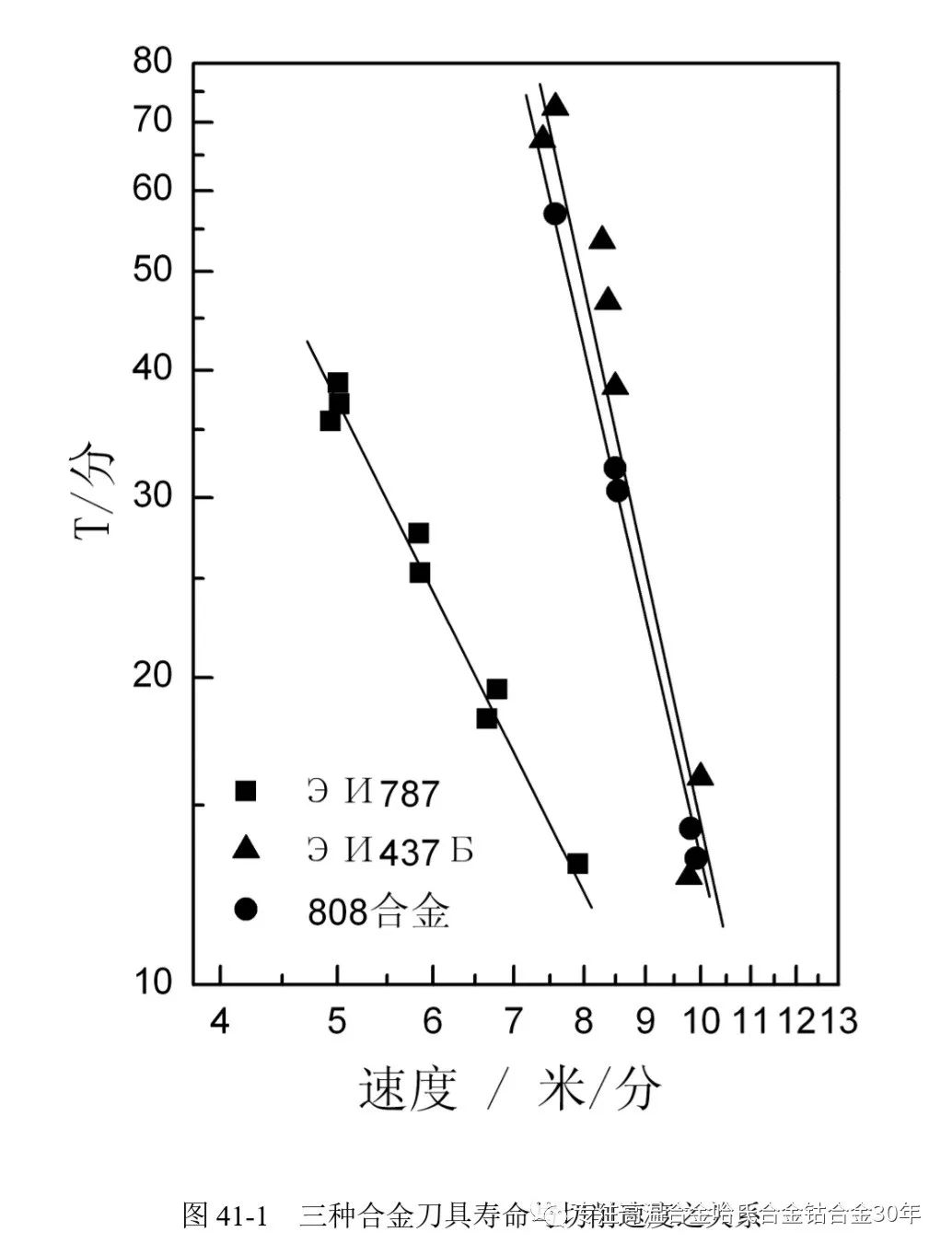

1. еҲҮеүҠеҠ е·ҘжҖ§зҡ„е®ҡйҮҸиЎЁиҫҫ

жқҗж–ҷзҡ„еҲҮеүҠеҠ е·ҘжҖ§пјҢе°ұжҳҜеҜ№жқҗж–ҷиҝӣиЎҢеҲҮеүҠеҠ е·Ҙзҡ„йҡҫжҳ“зЁӢеәҰгҖӮжқҗж–ҷзҡ„еҠ е·ҘжҖ§дёҚд»…е’Ңжқҗж–ҷжң¬иә«жңүе…іпјҢиҖҢдё”йҡҸеҠ е·ҘжқЎд»¶гҖҒеҠ е·ҘиҰҒжұӮзӯүдёҚеҗҢиҖҢејӮпјҢеӣ жӯӨпјҢжқҗж–ҷзҡ„еҠ е·ҘжҖ§жҳҜдёҖдёӘзӣёеҜ№зҡ„жҰӮеҝөгҖӮиЎЎйҮҸжқҗж–ҷеҲҮеүҠеҠ е·ҘжҖ§зҡ„жҢҮж ҮпјҢдёҖиҲ¬и®Өдёәжңүд»ҘдёӢеӣӣдёӘж–№йқўпјҡеҲҖе…·иҖҗз”ЁеәҰзҡ„еӨ§е°ҸпјҢеҚіеңЁдҝқиҜҒзӣёеҗҢзҡ„еҲҖе…·иҖҗз”ЁеәҰеүҚжҸҗдёӢпјҢеҲҮеүҠжҹҗз§Қжқҗж–ҷжүҖе…Ғи®ёзҡ„еҲҮеүҠйҖҹеәҰеҖјпјӣеҠ е·ҘиЎЁйқўиҙЁйҮҸзҡ„дјҳеҠЈпјӣеҲҮеүҠеҠӣжҲ–еҲҮеүҠеҠҹзҺҮзҡ„еӨ§е°Ҹпјӣжқҗж–ҷзҡ„ж–ӯеұ‘жҖ§иғҪ[13961767712]гҖӮжқҗж–ҷеҲҮеүҠеҠ е·ҘжҖ§зҡ„жҰӮеҝөпјҢд»…йҖӮз”ЁдәҺдёӨз§ҚжҲ–еҮ з§Қжқҗж–ҷд№Ӣй—ҙзҡ„зӣёдә’жҜ”иҫғгҖӮGH2135еҗҲйҮ‘жҳҜgВўзӣёжІүж·ҖејәеҢ–й«ҳжё©еҗҲйҮ‘пјҢеҸҜд»ҘеҲ¶дҪңиҲӘз©әеҸ‘еҠЁжңәж¶ЎиҪ®зӣҳгҖҒж¶ЎиҪ®еҸ¶зүҮе’ҢзҮғж°”иҪ®жңәзҒ«з„°зӯ’пјҢеҲ¶дҪңж¶ЎиҪ®еҸ¶зүҮпјҢйңҖиҰҒиҝӣиЎҢж–ӯз»ӯеҲҮеүҠгҖӮдёәдәҶе’Ңй•ҚеҹәеҗҲйҮ‘РӯРҳ437Р‘еҸҠй“ҒеҹәеҗҲйҮ‘РӯРҳ787иҝӣиЎҢжҜ”иҫғпјҢејҖеұ•дәҶеҲҮеүҠеҠ е·ҘеҜ№жҜ”иҜ•йӘҢгҖӮдёәдәҶжЁЎжӢҹеҸ¶зүҮеҲҮеүҠеҠ е·ҘзҠ¶еҶөпјҢеңЁеӣӯжЈ’еҚҠеҫ„еӨ„ејҖпјҚ90в„ғеҮ№ж§ҪпјҢйҖ жҲҗж–ӯз»ӯеҲҮеүҠжқЎд»¶пјҢдҪҝз”ЁW18Cr4Vй«ҳйҖҹй’ўеҲҖе…·пјҢеңЁзӣёеҗҢжқЎд»¶дёӢпјҢдёүз§ҚеҗҲйҮ‘зҡ„еҲҖе…·еҜҝе‘ҪдёҺеҲҮеүҠйҖҹеәҰзҡ„е…ізі»и§Ғеӣҫ41-1гҖӮеҸҜи§ҒGH2135еҗҲйҮ‘еҲҮеүҠеҠ е·ҘжҖ§е’ҢРӯРҳ437Р‘зӣёиҝ‘пјҢиҫғРӯРҳ787еҗҲйҮ‘е®№жҳ“еҠ е·ҘгҖӮиӢҘдҝқжҢҒеҲҖе…·еҜҝе‘ҪзӣёеҗҢпјҢдёҺРӯРҳ787еҗҲйҮ‘жҜ”иҫғпјҢеҲҮеүҠйҖҹеәҰеҸҜжҸҗй«ҳ70%е·ҰеҸігҖӮз”ҹдә§дёҠйғҪз”ЁзӣёеҜ№еҠ е·ҘжҖ§KVжқҘиЎЎйҮҸ[13961767712]гҖӮ

2. еҪұе“Қй«ҳжё©еҗҲйҮ‘еҲҮеүҠеҠ е·Ҙзҡ„еӣ зҙ

еҪұе“Қй«ҳжё©еҗҲйҮ‘еҲҮеүҠеҠ е·Ҙзҡ„еӣ зҙ дё»иҰҒжңүзЎ¬еәҰгҖҒејәеәҰгҖҒеЎ‘жҖ§дёҺйҹ§жҖ§гҖҒеј№жҖ§жЁЎйҮҸе’ҢеҜјзғӯжҖ§зӯүгҖӮ

(1)В В В зЎ¬еәҰ

й«ҳжё©еҗҲйҮ‘зҡ„зЎ¬еәҰйҖҡеёёйғҪеҫҲй«ҳгҖӮд»ҺиЎЁ1-1еҸҜд»ҘзңӢеҮәпјҢеҗ«жңүдёҚеҗҢgВўж•°йҮҸзҡ„й«ҳжё©еҗҲйҮ‘ж ҮеҮҶзғӯеӨ„зҗҶзҠ¶жҖҒзҡ„зЎ¬еәҰпјҢдёҺ45#й’ўжӯЈзҒ«зҠ¶жҖҒзЎ¬еәҰзӣёжҜ”пјҢеҸҜи§ҒеҗҲйҮ‘еҢ–зЁӢеәҰжңҖй«ҳдё”gВўзӣёж•°йҮҸжңҖеӨҡзҡ„DZ417GеҗҲйҮ‘зЎ¬еәҰжңҖй«ҳпјҢеҗ«жңүдёӯзӯүgВўзӣёж•°йҮҸзҡ„GH4413зЎ¬еәҰж¬Ўд№ӢпјҢеҗ«жңүжңҖе°‘gВўзӣёзҡ„GH2135еҗҲйҮ‘зЎ¬еәҰжңҖдҪҺпјҢдҪҶжҳҜжүҖжңүиҝҷдёүз§ҚдёҚеҗҢй«ҳжё©еҗҲйҮ‘зҡ„зЎ¬еәҰеқҮжҜ”45#й’ўй«ҳ50%д»ҘдёҠгҖӮзЎ¬еәҰй«ҳжҳҜй«ҳжё©еҗҲйҮ‘й«ҳеәҰеҗҲйҮ‘еҢ–зҡ„з»“жһңпјҢеҗҢж—¶д№ҹжҳҜеҗҲйҮ‘з»„з»ҮдёӯеӯҳеңЁзЎ¬еҢ–иҙЁзӮ№gВўзӣёгҖҒзўіеҢ–зү©гҖҒзЎјеҢ–зү©е’ҢY2O3(ејҘж•ЈејәеҢ–й«ҳжё©еҗҲйҮ‘)зӯүзӣёзҡ„з»“жһңгҖӮеҗҢж—¶пјҢиҝҷдәӣеқҡзЎ¬зҡ„иҙЁзӮ№иҝҳдҪҝй«ҳжё©еҗҲйҮ‘ж‘©ж“ҰеҠӣеўһеӨ§гҖӮеӣ жӯӨпјҢзЎ¬еәҰж„Ҳй«ҳпјҢзЎ¬иҙЁзӮ№ж„ҲеӨҡпјҢеҲҖе…·ж„Ҳе®№жҳ“зЈЁжҚҹпјҢжқҗж–ҷзҡ„еҲҮеүҠеҠ е·ҘжҖ§ж„Ҳе·®гҖӮжңүдәӣзЎ¬еәҰзү№еҲ«й«ҳзҡ„й«ҳжё©еҗҲйҮ‘пјҢе…¶зЎ¬еәҰжҺҘиҝ‘еҲҖе…·зЎ¬еәҰпјҢз”ҡиҮіеҮәзҺ°вҖңеҲҮдёҚеҠЁвҖқзҺ°иұЎгҖӮ

В

В

иЎЁ1-1В дёүз§ҚдёҚеҗҢgВўзӣёеҗ«йҮҸй«ҳжё©еҗҲйҮ‘зҡ„зЎ¬еәҰ

| еҗҲйҮ‘зүҢеҸ· | gВўзӣёж•°йҮҸ(%) | еёғж°ҸзЎ¬еәҰ |

| DZ417G | 67 | 306-327 |

| GH4413 | 29 | 269-306 |

| GH2135 | 14 | 255-286 |

| 45#й’ў | пјҚ | 179-207 |

В

В

(2)В В В ејәеәҰ

й«ҳжё©еҗҲйҮ‘ж— и®әеңЁе®Өжё©иҝҳжҳҜеңЁй«ҳжё©пјҢејәеәҰйғҪеҫҲй«ҳгҖӮйғҪиҝңиҝңй«ҳдәҺ45#й’ўпјҢд»ҺиЎЁ1-2еҸҜд»Ҙе……еҲҶиҜҙжҳҺиҝҷдёҖзӮ№гҖӮй«ҳжё©еҗҲйҮ‘зҡ„ејәеәҰй«ҳпјҢеҸҜеҲҮеүҠеҠ е·ҘжҖ§е·®гҖӮжүҖд»Ҙ45#й’ўжҜ”й«ҳжё©еҗҲйҮ‘е®№жҳ“еҲҮеүҠеҫ—еӨҡгҖӮ

В

иЎЁ1-2В дёүз§ҚдёҚеҗҢgВўзӣёеҗ«йҮҸй«ҳжё©еҗҲйҮ‘зҡ„е®Өжё©жӢүдјёе’ҢеҶІеҮ»жҖ§иғҪ

| еҗҲйҮ‘зүҢеҸ· | sb(MPa) | s0.2(MPa) | d(%) | j(%) | aK(KJ/m2) |

| DZ417G | 1050 | 760 | 14.0 | 16.0 | 200 |

| GH4413 | 1040 | 705 | 11.0 | 10.5 | 300 |

| GH2135 | 998 | 629 | 13.0 | 16.0 | 610 |

| 45#й’ў | 600 | 340 | 15.0 | 40.0 | 250 |

В

(3)В В В еЎ‘жҖ§е’Ңйҹ§жҖ§

й«ҳжё©еҗҲйҮ‘пјҢзү№еҲ«жҳҜеҸҳеҪўй«ҳжё©еҗҲйҮ‘пјҢеЎ‘жҖ§е’Ңйҹ§жҖ§иүҜеҘҪпјҢд»ҺиЎЁ41-2еҸҜд»ҘзңӢеҮәпјҢдёүз§Қй«ҳжё©еҗҲйҮ‘зҡ„еЎ‘жҖ§е’Ңйҹ§жҖ§йғҪжҜ”иҫғй«ҳпјҢ延伸зҺҮйғҪеңЁ11%д»ҘдёҠпјҢиҖҢеҶІеҮ»йҹ§жҖ§йғҪеңЁ200kJ/m2д»ҘдёҠгҖӮжқҗж–ҷзҡ„еЎ‘жҖ§е’Ңйҹ§жҖ§й«ҳпјҢеҲҮеүҠеҠ е·Ҙж—¶ж¶ҲиҖ—зҡ„еҠҹеӨ§пјҢеҲҮеүҠж—¶еҸ‘зғӯеӨҡпјҢжқҗж–ҷе’ҢеҲҖе…·е®№жҳ“зЈЁжҚҹгҖӮеҗҢж—¶пјҢеЎ‘жҖ§еӨӘеӨ§пјҢжҳ“дә§з”ҹз§Ҝеұ‘зҳӨпјҢеҪұе“ҚеҠ е·ҘзІҫеәҰгҖӮеҪ“然пјҢеЎ‘жҖ§иҝҮд»ҪдҪҺпјҢеҲҮеұ‘е’ҢеҲҖе…·зҡ„жҺҘи§Ұй•ҝеәҰеӨӘзҹӯпјҢеҲҮеүҠеҠӣе’ҢеҲҮеүҠжё©еәҰйӣҶдёӯдәҺеҲҖеҲғйҷ„иҝ‘пјҢд№ҹдјҡдҪҝжқҗж–ҷеҲҮеүҠеҠ е·ҘжҖ§еҸҳе·®гҖӮ

(4)В В В еј№жҖ§жЁЎйҮҸ

й«ҳжё©еҗҲйҮ‘зҡ„еј№жҖ§жЁЎйҮҸпјҢзү№еҲ«жҳҜеҗ«жңүй«ҳдҪ“з§ҜеҲҶж•°gВўзӣёзҡ„й“ёйҖ й«ҳжё©еҗҲйҮ‘жҜ”иҫғдҪҺпјҢи§ҒиЎЁ41-3гҖӮеҸҜд»ҘзңӢеҮәпјҢDZ417GеҗҲйҮ‘зҡ„еј№жҖ§жЁЎйҮҸиҫғ45#й’ўиҰҒдҪҺ60%гҖӮеј№жҖ§жЁЎйҮҸдҪҺпјҢжқҗж–ҷеҲҮеүҠеҠ е·ҘеҗҺзҡ„еӣһеј№йҮҸеӨ§пјҢеҲҖе…·еҗҺеҲҖйқўдёҺе·Ҙ件表йқўзҡ„ж‘©ж“ҰеҠӣеӨ§пјҢеҠ еҝ«еҲҖе…·еҗҺеҲҖйқўзҡ„зЈЁжҚҹпјҢдҪҝеҲҮеүҠеҠ е·ҘжҖ§еҸҳе·®[13961767712]гҖӮ

В

В

иЎЁ1-3В дёүз§ҚдёҚеҗҢgВўзӣёеҗ«йҮҸй«ҳжё©еҗҲйҮ‘зҡ„е®Өжё©еј№жҖ§жЁЎйҮҸе’ҢеҜјзғӯзҺҮ

| еҗҲйҮ‘зүҢеҸ· | E(GPa) | l(w/(mВ c)) |

| DZ417G | 128 | 10.54 |

| GH4413 | 220 | 7.12 |

| GH2135 | 200 | 10.90 |

| 45#й’ў | 210 | 48.15 |

В

В

(5)еҜјзғӯзҺҮ

й«ҳжё©еҗҲйҮ‘зҡ„еҜјзғӯзҺҮдҪҺгҖӮд»ҺиЎЁ1-3еҸҜд»ҘзңӢеҮәпјҢдёүз§Қй«ҳжё©еҗҲйҮ‘зҡ„еҜјзғӯзҺҮд»…еҸҠ45#й’ўзҡ„1/5-1/7гҖӮжқҗж–ҷзҡ„еҜјзғӯзҺҮдҪҺпјҢеҲҮеүҠжё©еәҰй«ҳпјҢеҸҜеҲҮеүҠеҠ е·ҘжҖ§еҸҳе·®гҖӮ

В

3. й«ҳжё©еҗҲйҮ‘еҲҮеүҠеҠ е·Ҙзҡ„зү№зӮ№

з”ұдәҺй«ҳжё©еҗҲйҮ‘еңЁзү©зҗҶе’ҢеҠӣеӯҰжҖ§ж–№йқўдёҠиҝ°зҡ„з§Қз§Қзү№зӮ№пјҢдҪҝй«ҳжё©еҗҲйҮ‘еҲҮеүҠеҠ е·Ҙе…·жңүеҰӮдёӢзү№зӮ№гҖӮ

(1) еҲҮеүҠеҠӣеӨ§

й«ҳжё©еҗҲйҮ‘дёҚд»…е®Өжё©ејәеәҰй«ҳпјҢиҖҢдё”й«ҳжё©ејәеәҰд№ҹеҫҲй«ҳгҖӮеҲҮеүҠдёҖиҲ¬йҮ‘еұһжқҗж–ҷпјҢз”ұдәҺеҲҮеүҠжё©еәҰеҚҮй«ҳпјҢејәеәҰдёӢйҷҚеҫҲеҝ«пјҢдҪҝеҲҮеүҠжҳ“дәҺиҝӣиЎҢгҖӮиҖҢй«ҳжё©еҗҲйҮ‘ејәеәҰдёӢйҷҚзј“ж…ўпјҢд»Қ然дҝқжҢҒеҫҲй«ҳзҡ„ејәеәҰж°ҙе№ігҖӮд»ҺиЎЁ1-4дёӯDZ417GеҗҲйҮ‘жҠ—еј ејәеәҰгҖҒеұҲжңҚејәеәҰе’ҢзјәеҸЈжҠ—еј ејәеәҰйҡҸжё©еәҰеҸҳеҢ–еҸҜд»ҘиҜҙжҳҺпјҢеҚідҪҝжё©еәҰеҚҮй«ҳиҮі950в„ғпјҢжҠ—еј ејәеәҰд»Қжңү640MPaпјҢзјәеҸЈејәеәҰд»ҚдҝқжҢҒеңЁ1000MPaгҖӮй«ҳжё©ејәеәҰй«ҳпјҢдҪҝеҲҮеүҠеҠӣеўһеӨ§гҖӮйҖҡеёёеҲҮеүҠй«ҳжё©еҗҲйҮ‘зҡ„еҚ•дҪҚеҲҮеүҠеҠӣиҰҒжҜ”дёӯзўій’ўй«ҳ1-3еҖҚ[1]гҖӮ

В

В

иЎЁ1-4В DZ417GеҗҲйҮ‘зҡ„жӢүдјёжҖ§иғҪдёҺжё©еәҰзҡ„е…ізі»

| жё©еәҰв„ғ | е…үж»‘иҜ•ж · | зјәеҸЈиҜ•ж · | |||

| sb(MPa) | s0.2(MPa) | d(%) | j(%) | sb(MPa) | |

| 20 | 1050 | 760 | 14.0 | 16.0 | 1160 |

| 650 | 1010 | 805 | 14.0 | 18.0 | 1390 |

| 700 | 1050 | 850 | 12.0 | 17.0 | 1320 |

| 800 | 1000 | 895 | 13.0 | 26.0 | 1450 |

| 900 | 785 | 665 | 26.0 | 43.0 | 1140 |

| 950 | 640 | 540 | 34.0 | 50.0 | 1000 |

(2)еҠ е·ҘзЎ¬еҢ–зҺ°иұЎдёҘйҮҚ

й«ҳжё©еҗҲйҮ‘йҖҡеёёйғҪжҳҜд»ҘеҘҘж°ҸдҪ“дёәеҹәпјҢеҲҮеүҠиҝҮзЁӢдёӯдә§з”ҹеЎ‘жҖ§еҸҳеҪўпјҢдҪҝеҲҮеүҠж—¶еЎ‘жҖ§еҸҳеҪўеҢәжҷ¶ж јжӯӘжүӯпјҢдә§з”ҹеҶ·дҪңзЎ¬еҢ–гҖӮеҸҰеӨ–пјҢеҲҮеүҠй«ҳжё©иғҪдҝғдҪҝй«ҳжё©еҗҲйҮ‘дёӯејәеҢ–зӣёд»Һеӣәжә¶дҪ“дёӯеҲҶи§ЈеҮәжқҘпјҢе‘ҲжһҒз»Ҷзҡ„ејҘж•ЈзӣёеҲҶеёғпјҢиҝӣдёҖжӯҘеҠ еү§дәҶеҠ е·ҘзЎ¬еҢ–гҖӮеҠ е·ҘзЎ¬еҢ–зҡ„еҮәзҺ°дҪҝеҲҮеүҠжӣҙеҠ еӣ°йҡҫгҖӮ

(3)еҲҮеүҠжё©еәҰй«ҳ

еҲҮеүҠжё©еәҰй«ҳжңүдёӨдёӘж–№йқўзҡ„еҺҹеӣ пјҡдёҖжҳҜеҲҮеүҠй«ҳжё©еҗҲйҮ‘ж—¶ж¶ҲиҖ—зҡ„еҸҳеҪўеҠҹеӨҡпјҢиҖҢиҝҷдәӣеҸҳеҪўеҠҹеӨ§еӨҡж•°иҪ¬еҸҳдёәзғӯйҮҸпјҢжё©еәҰеҚҮй«ҳпјӣдёҖжҳҜй«ҳжё©еҗҲйҮ‘зҡ„еҜјзғӯзі»ж•°иҫғе°ҸпјҢеҲҮеүҠдә§з”ҹзҡ„зғӯйҮҸдёҚжҳ“дј еҮәпјҢиҖҢиҒҡйӣҶеңЁеҲҮеүҠеҢәпјҢеҜјиҮҙеҲҮеүҠжё©еәҰеҚҮй«ҳгҖӮжё©еәҰеҸҜиҫҫ1000в„ғд»ҘдёҠпјҢдҪҝзЈЁжҚҹеҠ еҝ«гҖӮеңЁжҢҒз»ӯй«ҳжё©еҲҮеүҠдёӯпјҢзІҳжҺҘзү©гҖҒзҶ”жҺҘзү©еҸ—еҲ°еҗҺз»ӯеҠ е·Ҙзҡ„еҶІеҮ»иҖҢиў«еҶІзҰ»пјҢд»ҺиҖҢйҖ жҲҗеҲҖе…·жқҗж–ҷзјәжҚҹе’Ңз ҙжҚҹпјҢжүҖи°“еҫ®еҙ©е’Ңеҙ©еҲғгҖӮ

(4еҲҖе…·жҳ“зЈЁжҚҹ

й«ҳжё©еҗҲйҮ‘з”ұдәҺе…¶й«ҳжё©ејәеәҰй«ҳпјҢеҠ е·ҘзЎ¬еҢ–дёҘйҮҚпјҢиҖҢдё”еҗ«жңүеҫҲеӨҡйҮ‘еұһзўіеҢ–зү©пјҢж°®еҢ–зү©пјҢзЎјеҢ–зү©д»ҘеҸҠйҮ‘еұһй—ҙеҢ–еҗҲзү©зӯүзЎ¬иҙЁзӮ№пјҢе°Өе…¶жҳҜе…·жңүgВўзӣёжһ„жҲҗзҡ„еҫ®иҙЁзӮ№пјҢеӣ иҖҢжңәжў°ж‘©ж“ҰзЈЁжҚҹдёҘйҮҚпјӣеҸҲеӣ дёәе…¶еҲҮеүҠеҠӣеӨ§пјҢеҲҮеүҠжё©еәҰй«ҳпјҢиҖҢй«ҳжё©й«ҳеҺӢжҳ“дҪҝеҲҖе…·/еҲҮеұ‘з•Ңйқўдә§з”ҹй»Ҹз»“пјҢйҖ жҲҗеҲҖе…·зҡ„й»Ҹз»“зЈЁжҚҹпјӣеҸҰеӨ–пјҢеңЁиҫғй«ҳзҡ„еҲҮеүҠжё©еәҰдёӢпјҢеҠ еү§дәҶеҲҖе…·жқҗж–ҷдёӯжҹҗдәӣеҗҲйҮ‘е…ғзҙ еҗ‘е·Ҙ件е’ҢеҲҮеұ‘дёӯзҡ„жү©ж•ЈдҪңз”ЁпјҢйҖ жҲҗжү©ж•ЈзЈЁжҚҹпјӣеҗҢж—¶пјҢе‘Ёеӣҙд»ӢиҙЁдёӯзҡ„дёҖдәӣе…ғзҙ еңЁй«ҳжё©жқЎд»¶дёӢиғҪе®№жҳ“дҫөе…ҘеҲҮеүҠз•ҢйқўпјҢдҪҝеҲҖе…·жқҗж–ҷз”ҹжҲҗи„ҶжҖ§зӣёпјҢиҝҷе°ұеҠ еү§дәҶеҲҖе…·жқҗж–ҷиЎЁеұӮз»„з»Үзҡ„еә”еҠӣйӣҶдёӯпјҢдҪҝеҲҖе…·дә§з”ҹиЈӮзә№пјҢз”ҡиҮіеҙ©еҲҖ[13961767712]гҖӮ

В

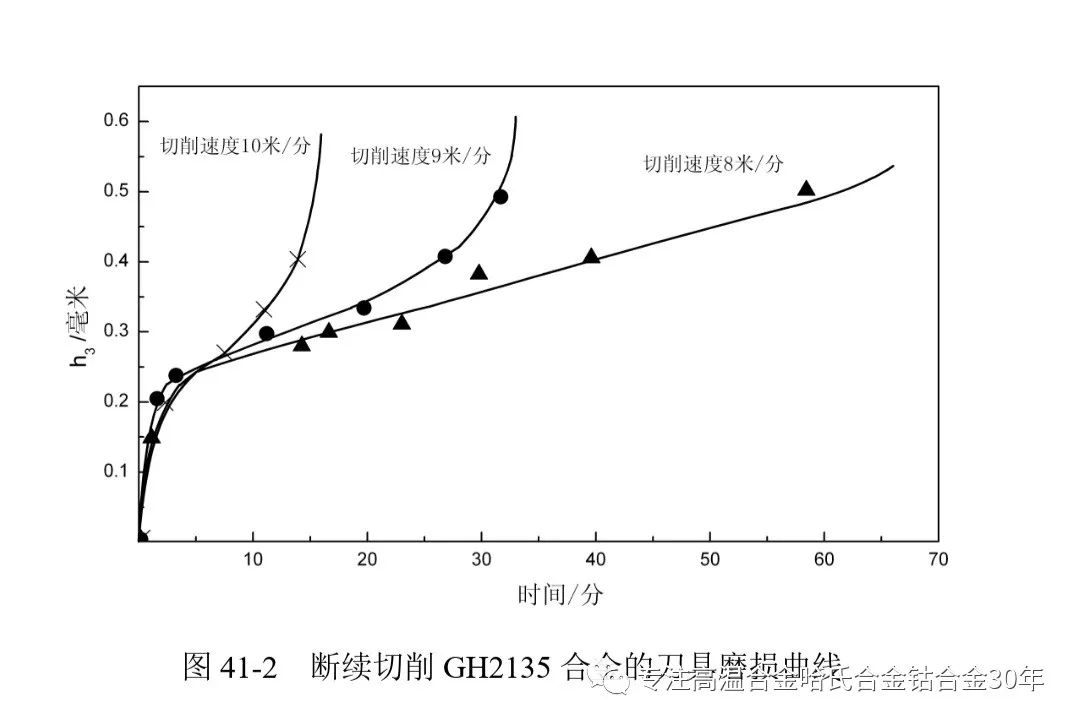

GH2135еҗҲйҮ‘дҪҝз”ЁW18Cr4Vй«ҳйҖҹй’ўеҲҖе…·пјҢеҲҮеүҠж·ұеәҰ1mmпјҢеҲҮеүҠйҖҹеәҰ0.21m/rпјҢж–ӯз»ӯиҪҰеүҠж—¶еҲҖе…·зЈЁжҚҹжӣІзәҝи§Ғеӣҫ41-2пјҢеҸҜи§ҒдёҺдёҖиҲ¬й«ҳжё©еҗҲйҮ‘е…·жңүзӣёдјји§„еҫӢпјҢзЈЁжҚҹдё»иҰҒдә§з”ҹеңЁеҲҖе…·еҗҺйқўпјҢ并еңЁеҗҺйқўзЈЁжҚҹеҖјh3пјң0.5mmж—¶дёәжӯЈеёёзЈЁжҚҹйҳ¶ж®өгҖӮиҖҢh3пјһ0.5mmж—¶иҝ…йҖҹеҮәзҺ°еү§зғҲзЈЁжҚҹпјҢдёҚиҝҮиҝҷз§Қеү§зғҲзЈЁжҚҹзҺ°иұЎжҜ”е…¶д»–дёҖдәӣй«ҳжё©еҗҲйҮ‘иЎЁзҺ°еҫ—жӣҙдёәжҳҺжҳҫгҖӮеӣ жӯӨпјҢеҸ–еҲҖе…·зЈЁй’қж ҮеҮҶh3=0.5mmгҖӮ

(1)В В В еҠ е·Ҙз”ҹдә§ж•ҲзҺҮдҪҺ

иҝҮй«ҳзҡ„еҲҮеүҠеҠӣд»ҘеҸҠеҲҖе…·зҡ„дёҘйҮҚзЈЁжҚҹе’Ңз ҙжҚҹжһҒеӨ§ең°йҷҗеҲ¶дәҶеҲҮеүҠйҖҹеәҰгҖҒиҝӣз»ҷйҮҸе’ҢеҲҮеүҠж·ұеәҰзҡ„жҸҗй«ҳпјҢд»ҺиҖҢдҪҝеҲҮеүҠеҠ е·Ҙз”ҹдә§ж•ҲзҺҮйҷҚдҪҺгҖӮ

(6)е·Ҙ件еҠ е·ҘзІҫеәҰеҸҠиЎЁйқўе®Ңж•ҙжҖ§йҡҫд»ҘдҝқиҜҒпјҢдёҚе°‘зү№ж®ҠиҰҒжұӮзҡ„еҠ е·ҘиЎЁйқўжӣҙйҡҫд»Ҙе®ҢжҲҗгҖӮ

В

1.1.2 й«ҳжё©еҗҲйҮ‘еҲҮеүҠеҠ е·ҘжҖ§е·®зҡ„еҜ№зӯ–

В

й«ҳжё©еҗҲйҮ‘еҲҮеүҠеҠ е·ҘжҖ§е·®пјҢеҝ…йЎ»йҮҮеҸ–дёҚеҗҢж–№жі•е’ҢйҖ”еҫ„еҠ д»Ҙи§ЈеҶігҖӮ

В

1.дҪҝй«ҳжё©еҗҲйҮ‘йӣ¶д»¶жҜӣеқҜе°әеҜёе°ҪйҮҸжҺҘиҝ‘еӣҫзәёе°әеҜё

еҜ№дәҺеҸҳеҪўй«ҳжё©еҗҲйҮ‘еҸҜд»ҘйҮҮз”ЁзІҫеҜҶжЁЎй”»пјҢеҜ№дәҺй“ёйҖ й«ҳжё©еҗҲйҮ‘еҸҜд»ҘйҮҮз”Ёж— дҪҷйҮҸзІҫеҜҶй“ёйҖ з”ҹдә§йӣ¶д»¶жҜӣеқҜпјҢиҝҷж ·еҸҜд»ҘеӨ§е№…еәҰеҮҸе°‘еҲҮеүҠеҠ е·ҘйҮҸгҖӮдҫӢеҰӮпјҢGH2135еҗҲйҮ‘дёҖзә§ж¶ЎиҪ®зӣҳпјҢжҢүжҷ®йҖҡе·Ҙиүә锻件йҮҚ141-155kgпјҢиҖҢжҢүзІҫеҜҶжЁЎй”»зӣҳ件йҮҚд»…87-92kgпјҢжҜҸдёӘзӣҳеҮҸе°‘йҮҚйҮҸ54-63kgпјҢзӣёеҪ“дәҺеҮҸе°‘еҲҮеүҠйҮҸ54-63kgпјҢж•ҲжһңжҳҜеҚҒеҲҶжҳҺжҳҫзҡ„[2]гҖӮеҸҲеҰӮзІҫй“ёж¶ЎиҪ®еҸ¶зүҮпјҢйҮҮз”Ёж— дҪҷйҮҸжҠҖжңҜпјҢеҸ¶иә«еҸҜд»ҘдёҚеҲҮеүҠеҠ е·ҘпјҢжҰ«ж§ҪйғЁеҲҶе°‘йҮҸеҠ е·ҘпјҢиҝҷдәӣйғҪжҳҜжңүж•ҲжҺӘж–ҪгҖӮ

В

2.йҮҮеҸ–зғӯеӨ„зҗҶж”№е–„еҲҮеүҠеҠ е·ҘжҖ§

еҜ№йҡҫеҠ е·Ҙзҡ„й«ҳжё©еҗҲйҮ‘йӣ¶д»¶жҜӣеқҜпјҢеҸҜд»ҘеңЁеӣәжә¶еӨ„зҗҶзҠ¶жҖҒдёӢиҝӣиЎҢеҲҮеүҠеҠ е·ҘгҖӮеӣ дёәеӣәжә¶еӨ„зҗҶзҠ¶жҖҒgВўзӣёжә¶е…ҘеҹәдҪ“пјҢжҷ¶з•Ңзҡ„дәҢж¬ЎзўіеҢ–зү©зӯүзӣёд№ҹжә¶е…ҘеҹәдҪ“пјҢжӯӨж—¶зЎ¬еәҰиҫғдҪҺпјҢйҖӮдәҺеҲҮеүҠгҖӮдҫӢеҰӮпјҢGH4169ж¶ЎиҪ®зӣҳ模锻件пјҢз»Ҹеӣәжә¶еӨ„зҗҶеҗҺиҝӣиЎҢзІ—иҪҰпјӣGH4169ж¶ЎиҪ®иҪҙй•ҝиҫҫ1600mmе·ҰеҸіпјҢеҶ…еӯ”й•ҝпјҢе°ҸеӨҙеӯ”еҸЈзӣҙеҫ„дёә68mmпјҢдёӯй—ҙеӯ”еҫ„дёә98mmпјҢеӨ§з«Ҝеӯ”еҸЈзӣҙеҫ„дёә115mmпјҢжҳҜе…ёеһӢзҡ„и–„еЈҒз»Ҷй•ҝжҳ“еҸҳеҪўиҪҙзұ»йӣ¶д»¶пјҢеҲҮеүҠеҠ е·Ҙйқһеёёеӣ°йҡҫгҖӮдёәдәҶж”№е–„еҠ е·ҘжҖ§пјҢжҜӣж–ҷ(жЈ’ж–ҷ)з»Ҹеӣәжә¶еӨ„зҗҶеҗҺиҝӣиЎҢзІ—иҪҰе’Ңз»ҶиҪҰпјҢжңҖеҗҺиҝӣиЎҢзІҫеҠ е·Ҙ[13961767712]гҖӮ

В

3.еҗҲзҗҶйҖүз”ЁеҲҖе…·жқҗж–ҷ

зӣ®еүҚеӣҪеҶ…еӨ–з»ҸеёёдҪҝз”Ёзҡ„еҲҖе…·жқҗж–ҷжңүй«ҳйҖҹй’ўгҖҒзЎ¬иҙЁеҗҲйҮ‘гҖҒйҷ¶з“·е’Ңи¶…зЎ¬еҲҖе…·жқҗж–ҷеӣӣеӨ§зұ»гҖӮеҸҜд»Ҙж №жҚ®жҜҸз§Қй«ҳжё©еҗҲйҮ‘зҡ„еҲҮеүҠеҠ е·ҘжҖ§пјҢиҝӣиЎҢеҗҲзҗҶйҖүз”ЁгҖӮ

4.йҖүжӢ©еҗҲйҖӮе·Ҙе…·з»“жһ„е’ҢеҮ дҪ•еҸӮж•°

(1)В В В е·Ҙе…·з»“жһ„

йҖүжӢ©еҗҲйҖӮзҡ„е·Ҙе…·з»“жһ„жҳҜйқһеёёйҮҚиҰҒзҡ„гҖӮеӣ дёәеҲҖе…·з»“жһ„жҳҜеҶіе®ҡеҲҮеүҠеҲҖе…·дҪҝз”ЁжҖ§иғҪзҡ„йҮҚиҰҒеӣ зҙ пјҢеҸӘжңүйҖҡиҝҮе…Ҳиҝӣзҡ„еҲҖе…·з»“жһ„жүҚиғҪеҸ‘жҢҘеҲҖе…·жқҗж–ҷе’Ңж¶ӮеұӮзҡ„дјҳеҠҝпјҢеӣ жӯӨеӣҪеҶ…еӨ–еҲҖе…·еҲ¶йҖ е•ҶйғҪеҚҒеҲҶйҮҚи§ҶеҲҖе…·з»“жһ„зҡ„з ”з©¶е’ҢејҖеҸ‘гҖӮжҖ»зҡ„жқҘиҜҙпјҢж–°еһӢеҲҖе…·з»“жһ„зҡ„еҸ‘еұ•ж–№еҗ‘пјҢдёҖжҳҜеҠ еӨ§еҲҖе…·зҡ„еүҚи§’д»ҘйҷҚдҪҺеҲҮеүҠеҠӣпјҢдҪҝеҲҮеүҠиҪ»еҝ«е№¶еҗҢж—¶еҮҸиҪ»еҲҖе…·зҡ„иҪҪиҚ·пјҢжҸҗй«ҳеҲҮеүҠж•ҲзҺҮпјӣдәҢжҳҜйҖҡиҝҮж”№еҸҳеҲҮеүҠеӣҫеҪўжқҘйҷҚдҪҺеҲҮеүҠеҠӣ并еҠ еӨ§иҝӣз»ҷйҖҹеәҰпјӣдёүжҳҜйҖҡиҝҮз»“жһ„зҡ„и®ҫи®ЎеҮҸе°‘й“ЈеүҠдёӯзҡ„йңҮеҠЁгҖӮдҫӢеҰӮпјҢйҖүз”Ёж•ҙдҪ“зЎ¬иҙЁеҗҲйҮ‘еҲҖе…·зҡ„еј№жҖ§жЁЎйҮҸй«ҳпјҢдёәж·¬зЎ¬й’ўзҡ„дёүеҖҚпјӣжҠ—жҢҜжҖ§еҘҪпјҢеңЁй«ҳйҖҹеҠ е·Ҙж—¶жҳ“дҝқжҢҒе№іиЎЎпјӣеҜ№е®үиЈ…иҜҜе·®дёҚж•Ҹж„ҹпјҢжӣҙе®№жҳ“йҮҮз”ЁеӨҚжқӮеҮ дҪ•еҪўзҠ¶пјҢз”ЁдәҺе°әеҜёе°ҸдәҺF18mmзҡ„ж•ҙдҪ“зЎ¬иҙЁеҗҲйҮ‘й’»еӨҙзӯүпјӣеҸҲеҰӮпјҢйҮҮз”ЁжӯЈеүҚи§’еҲҖзүҮгҖӮз”ұдәҺеҲҮеүҠе·Ҙе…·жқҗж–ҷжҖ§иғҪжҸҗй«ҳпјҢејҖе§ӢйҮҮз”ЁеӨ§еүҚи§’пјҢиҝҷж ·еҲҮеүҠеҠӣжҳҺжҳҫеҮҸе°‘пјҢдә§з”ҹзҡ„зғӯйҮҸе°‘пјҢжңәеәҠеҠҹзҺҮж¶ҲиҖ—е°ҸпјҢеҠ е·ҘеҮәжқҘзҡ„йӣ¶д»¶иЎЁйқўзІ—зіҷеәҰдҪҺпјҢжңәеәҠзҡ„зЈЁжҚҹе°ҸпјҢе°Өе…¶жҳҜеҸҜжҷ®йҒҚз”ЁдәҺдҪҺеҠҹзҺҮзҡ„еҠ е·ҘдёӯеҝғзӯүзӯүгҖӮ

(2) еҮ дҪ•еҸӮж•°

еңЁйҖүз”ЁжӯЈзЎ®зҡ„еҲҖе…·з»“жһ„еҗҺпјҢеҲҖе…·зҡ„еҮ дҪ•и§’еәҰжҲҗдёәеҪұе“ҚеҲҮеүҠеҠ е·Ҙзҡ„жңҖйҮҚзҡ„еӣ зҙ д№ӢдёҖгҖӮеӣ жӯӨпјҢеҝ…йЎ»дјҳйҖүеҲҖе…·зҡ„еҮ дҪ•еҸӮж•°гҖӮ

В

5.еҗҲзҗҶйҖүжӢ©еҲҮеүҠз”ЁйҮҸпјҢдјҳйҖүеҲҮеүҠж¶ІзӯүзӯүгҖӮ

В

6.йҮҮз”Ёзү№з§ҚеҠ е·Ҙж–№жі•

дёәдәҶи§ЈеҶій«ҳжё©еҗҲйҮ‘йҡҫеҲҮеүҠеҠ е·Ҙй—®йўҳпјҢжҸҗй«ҳз”ҹдә§ж•ҲзҺҮпјҢеҸҜд»ҘйҮҮз”Ёзү№з§ҚеҠ е·Ҙж–№жі•пјҢеҢ…жӢ¬з”өи§ЈеҠ е·ҘгҖҒз”өзҒ«иҠұеҠ е·Ҙе’ҢжҝҖе…үеҠ е·ҘзӯүгҖӮе®ғ们зҡ„зү№зӮ№жҳҜе·Ҙе…·дёҺе·Ҙ件еҹәжң¬дёҠдёҚжҺҘи§ҰпјҢеҠ е·Ҙж—¶ж— жҳҺжҳҫзҡ„жңәжў°дҪңз”ЁеҠӣгҖӮжүҖз”ЁиғҪйҮҸдёҚжҳҜжңәжў°иғҪпјҢиҖҢжҳҜз”өиғҪгҖҒеҢ–еӯҰиғҪе’ҢзғӯиғҪеҺ»йҷӨиў«еҠ е·Ҙжқҗж–ҷпјҢзһ¬ж—¶иғҪйҮҸеҜҶеәҰеҫҲй«ҳпјҢеҸҜд»ҘеҠ е·Ҙд»»дҪ•й«ҳзЎ¬еәҰжқҗж–ҷпјҢиҖҢе·Ҙе…·зҡ„зЎ¬еәҰеҚҙдёҚеҫҲй«ҳ[13961767712]гҖӮе®ғ们еңЁй«ҳжё©еҗҲйҮ‘зҡ„еҲҮеүҠеҠ е·Ҙдёӯе°Ҷиө·йқһеёёйҮҚиҰҒзҡ„дҪңз”ЁгҖӮ

йҖҡиҝҮйҮҮеҸ–дёҠиҝ°еҗ„йЎ№еҜ№зӯ–пјҢж— й”ЎдәЁзү№й•ҚеҗҲйҮ‘е…¬еҸёзҡ„йҡҫеҠ е·Ҙзҡ„й«ҳжё©еҗҲйҮ‘еҸҜд»ҘйЎәеҲ©йҖҡиҝҮеҲҮеүҠеҠ е·ҘеҲ¶еӨҮеҮәиҲӘз©әеҸ‘еҠЁжңәе’ҢзҮғж°”иҪ®жңәзӯүй«ҳжё©е·ҘдҪңзҡ„йӣ¶д»¶пјҢж»Ўи¶іеӣҪйҳІе·Ҙдёҡе’Ңж°‘з”Ёе·Ҙдёҡз”ҹдә§йңҖиҰҒгҖӮ