刘苗,张建军,张永等.“PERC+SE”单晶硅太阳电池氧化工艺研究[J]. 太阳能, 2022(8):70-74.

摘 要:“PERC+SE”单晶硅太阳电池制备过程中,相较于传统的酸抛工艺,在碱抛光工艺之前 ( 即氧化环节 )先要制备氧化层 SiO2 膜作为掩膜,以保护硅片正面。目前,行业内主要有 2 种制备 SiO2 膜的方式,一种是采用管式扩散炉,另一种是采用链式氧化炉。从实际应用来看,相较于管式扩散炉,链式氧化炉的生产线兼容性更好,产能也更高;而从理论上来看,管式扩散炉比链式氧化炉制备的 SiO2 膜更加致密,膜层对掺杂区域的保护也更好。对于这 2 种设备,从制备的 SiO2 膜厚度,硅片氧化前、后和碱抛光后的方块电阻变化,以及制得的“PERC+ 选择性发射极 (SE)”单晶硅太阳电池的电性能 3 个方面进行详细对比。结果显示:管式扩散炉与链式氧化炉制备的 SiO2 膜对 SE 激光重掺杂区域的保护效果略有差别,但对太阳电池电性能的影响较小,可忽略。因此,结合生产线兼容性及产能情况,链式氧化炉比管式扩散炉更具有推广优势。

关键词:单晶硅太阳电池;选择性发射极;PERC;碱抛光;SiO2 膜;掩膜

中图分类号:TK514 文献标志码:A

提升太阳电池的光电转换效率是光伏领域的重要研究方向。目前,太阳电池的 PERC 技术均已升级为“PERC+”技术,即“PERC+ 选择性发射极 (SE)”技术,采用该技术的“PERC+SE”单晶硅太阳电池的制备流程如图 1 所示。

对于 SE 激光掺杂,光伏行业内通常是采用532 nm 纳秒脉冲激光器在银栅线位置对扩散后的硅片进行重掺杂,从而降低银栅线与硅片的接触电阻,避免出现非栅线区域低浓度掺杂,以及提升开路电压和短路电流的同时降低填充因子的问题。“PERC+”技术的推广使单晶硅太阳电池的光电转换效率提升了 0.2%~0.4%,但“PERC+SE”单晶硅太阳电池在采用 SE 激光掺杂工序的过程中,激光会熔融磷硅玻璃层,在高温下使磷向硅片推进、扩散,同时将部分区域的磷硅玻璃层完全破坏,尤其是金字塔塔尖区域的磷硅玻璃层很薄,因此更容易被破坏,从而露出太阳电池底部的硅基。

SE 激光掺杂工序之后,在不影响硅片正面的前提下,利用酸抛或碱抛光工艺去除硅片四周的 p-n 结,以防止硅片正面与背面导通,并通过对硅片背面进行抛光增加其长波响应,提升入射光的利用率。在酸抛或碱抛光环节,如果生产线使用常规的采用 HF/HNO3 刻蚀液的链式湿法刻蚀设备,由于硅片在刻蚀槽内是以“水上漂”的方式运行,同时有水膜保护,则裸露处的硅片不容易接触到刻蚀液,避免了出现 SE 激光掺杂区域裸露硅被腐蚀的问题。而在采用槽式机的碱抛光工艺中硅片完全浸没在刻蚀液中,强碱溶液会刻蚀整个硅片,再加上 SE 激光掺杂区域因绒面发生变化,过腐蚀现象在该区域更容易发生。为了解决此问题,需要在 SE 激光掺杂后,即在氧化环节,在硅片正面制备一层SiO2膜作为掩膜,从而保护硅片正面,防止在碱抛光过程中 SE 激光掺杂位置发生过腐蚀现象。对于 SiO2 膜的制备,行业内目前主要有 2 种技术方案:一种是采用管式扩散炉高温快速制备 SiO2 膜;另一种是采用链式氧化炉,以略低于管式扩散炉的温度快速制备 SiO2 膜。本文从制备的 SiO2 膜厚度,氧化前、后和碱抛光后的方块电阻变化,以及制得的“PERC+SE”单晶硅太阳电池的电性能 3 方面对比了这 2 种设备的优劣,以期对生产线设备的选型提供一定参考。

1 试验准备

1.1 试验原材料

试验原材料采用从同一根硅棒上由金刚线切割的 p 型单晶硅片,尺寸为 158.75 mm×158.75 mm,电阻率为 0.4~1.1 Ω•cm,厚度为 165~175 μm。

1.2 试验仪器

采用纳秒激光器进行 SE 激光掺杂,采用四探针方阻测试仪测试硅片的方块电阻,采用EMPro-PV 椭偏仪测试 SiO2 膜厚度,采用 Halm高精度 I-V 测量系统测试成品太阳电池的电性能。

1.3 试验设计

试验样品分为 2 组,每组 800 片,均按照图1 所示的“PERC+SE”单晶硅太阳电池制备流程,采用相同机台、相同配方完成至 SE 激光掺杂环节,然后样品 1 采用管式扩散炉制备 SiO2 膜,样品 2 采用链式氧化炉制备 SiO2 膜,并对制备的 2 种 SiO2 膜的厚度,以及氧化环节前后和碱抛光环节后的方块电阻进行测试;最后将 2 种制备了 SiO2 膜的硅片完成“PERC+SE”单晶硅太阳电池的制备,并收集 2 种太阳电池的电性能数据。

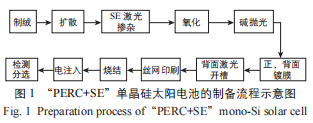

氧化环节 2 种设备的氧化工艺参数对比如表1 所示。其中,管式扩散炉 [1] 和链式氧化炉的结构示意图如图 2 所示。

2 试验结果与分析

2.1 SiO2 膜厚度测试结果与分析

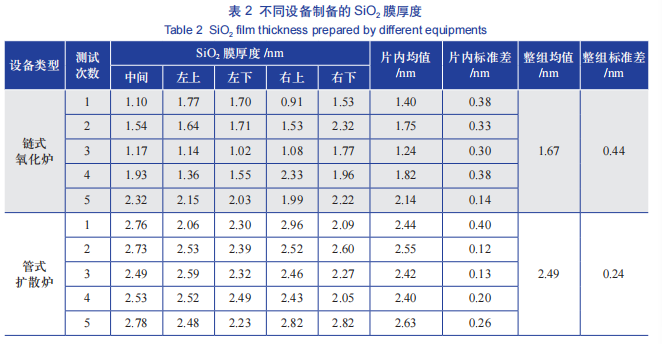

高温时 SiO2 膜的生长机理是:初期 O 原子吸附在硅片表面的活性中心,吸附态的 O 原子与 Si 原子发生界面化学反应,生成 SiO2,成为结晶核心;随着 SiO2 膜层生成过程的继续,SiO2向自由能低的方向生长,先以枝状晶的方式在二维方向生长,当枝状晶前沿彼此连接时,SiO2 在二维方向的增长减缓,产生侧向应力,随着其厚度不断增长,枝状晶层次变得模糊,最后形成致密的 SiO2 膜 [2]。2 种设备制备的 SiO2 膜厚度如表 2 所示。

制备 SiO2 膜过程中,链式氧化炉与管式扩散炉的主要区别在于氧化时间,两者均是初期在高温条件下在硅片表面快速形成一层 SiO2 膜,膜层达到一定厚度后,Si-O 反应不再由化学反应控制,而逐渐过渡到由 Si 原子和 O 原子的扩散控制。从表 2 中可以看出:链式氧化炉制备的SiO2 膜的厚度均值为 1.67 nm,比管式扩散炉制备的SiO2膜厚度均值低,SiO2膜的均匀性也较差,这可能与氧化时间有关。但延长氧化时间会影响设备的产能,增加太阳电池的非硅成本,因此在生产过程中需两者兼顾。本文在不增加氧化时间的基础上对比现有 SiO2 膜厚度对 SE 激光掺杂工序后硅片的保护效果。

2.2 方块电阻的变化

SE 激光掺杂工序后硅片正面可以分为 2 个区域,一个是重掺区域,该区域为 SE 激光掺杂工艺的工作位置,激光线宽度一般为 100~120 μm,在印刷工序会通过定位点的定位将金属栅线完全覆盖住;另一个是轻掺区域,即硅片上除重掺区域以外的区域,均为低浓度掺杂的区域。在经过 SE 激光掺杂处理后,重掺区域的金字塔塔尖会被消掉,从而裸露出硅基,并在碱抛光过程中被强碱溶液腐蚀。因此,行业内一般会在 SE 激光掺杂后在硅片正面制备一层 SiO2 膜,作为掩膜,从而保护硅片正面 [3]。

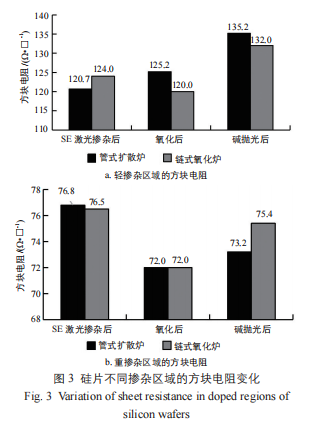

选取 SE 激光掺杂工艺后相同机台上相邻的10 片硅片作为测试片,均分为 2 组,分别测试其方块电阻;将这 2 组硅片分别由链式氧化炉和管式扩散炉镀制 SiO2 膜,并测试氧化环节后 2组硅片的方块电阻;在碱抛光环节后再次测试 2组硅片的方块电阻。具体结果如图 3 所示。需要说明的是:各个环节 2 组硅片得到的方块电阻均取平均值。

从图 3 中可以看出:在轻掺区域,相较于氧化后,碱抛光后采用链式氧化炉制备的 SiO2 膜的硅片的方块电阻升高了 12 Ω/□,而采用管式扩散炉制备的 SiO2 膜的硅片的方块电阻的升幅为 10 Ω/□,这说明链式氧化炉制备的 SiO2 膜对硅片轻掺杂区域的保护效果略弱于管式扩散炉制备的 SiO2 膜,该结论与前文测试 SiO2 膜厚度后得到的结论一致;但 SiO2 膜厚度对太阳电池电性能的影响不大,这是因为轻掺区域有扩散沉积的磷硅玻璃层的保护。而在重掺区域,从各环节的方块电阻变化来看,链式氧化炉制备的 SiO2膜的保护效果弱于管式扩散炉制备的 SiO2 膜,不过方块电阻差值为 2.2 Ω/□。由于目前印刷细栅的银浆的腐蚀性、欧姆接触性能较好,方块电阻只要低于90 Ω/□就不会损失很大的串联电阻,但后续开发新银浆料需要注意 2 种设备制备的SiO2 膜对重掺杂区域的保护程度不同的问题。

2.3 电性能测试

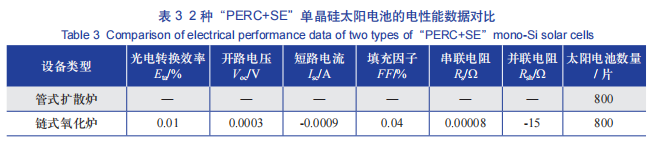

将分别涂有 2 种设备制备的 SiO2 膜的硅片制备成 2 种“PERC+SE”单晶硅太阳电池,并进行电性能测试,以涂有管式扩散炉设备制备的 SiO2 膜的太阳电池的电性能数据为基准,得到另一种太阳电池的电性能变化情况,具体如表 3 所示。

从表 3 中可以看出:相较于采用管式扩散炉设备制备的 SiO2 膜的“PERC+SE”单晶硅太阳电池,采用链式氧化炉制备的 SiO2 膜的“PERC+SE”单晶硅太阳电池的光电转换效率提升了 0.01%,但二者在开路电压、短路电流、串联电阻等方面的差异并不大,结果符合预期。

3 结论

本文对链式氧化炉和管式扩散炉设备制备的SiO2 膜对 SE 激光掺杂后的重掺区域的保护效果进行了研究,结果发现:2 种设备制备的掩膜对重掺区域的保护效果略有差异,但对太阳电池光电转换效率的影响较小。由于管式扩散炉的氧化温度略高、氧化时间较长,从碱抛光前后重掺区域的方块电阻差值及 2 种设备制备的 SiO2 膜厚度的测试结果发现:管式扩散炉制备的 SiO2 膜相对致密,但在现有条件下该情况对太阳电池光电转换效率的影响不大。出于产业化考虑,链式氧化炉在产能、占地空间、能耗等方面优势明显,未来可作为“PERC+SE”单晶硅太阳电池工艺路线制备掩膜 (SiO2 膜 ) 的一种备选设备。

[ 参考文献 ]

[1]李吉,孙朋涛,郑建宇 , 等 . 低压磷扩散工艺研究 [J].太阳能,2016(9):32-35.

[2] 孙贵如,田岗忠美,李文超,等 . 干氧氧化单晶硅氧化膜形态研究 [J]. 稀有金属,1989,13(1):57-62.

[3]张渊 . 半导体制造工艺 [M]. 北京:机械工业出版社,2015.

作者 | 刘苗,张建军,张永,许志卫,李 景

单位 | 晶澳太阳能有限公司

来源 | 《太阳能》杂志2022年第8期70-74

DOI: 10.19911/j.1003-0417.tyn20210412.01