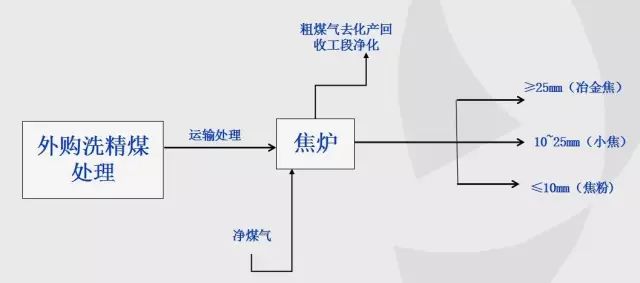

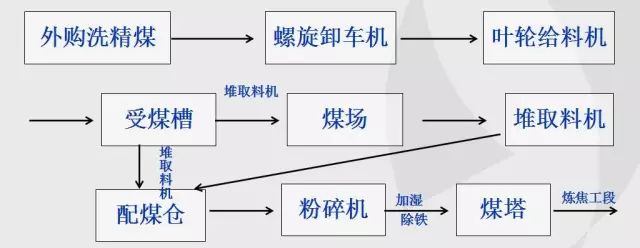

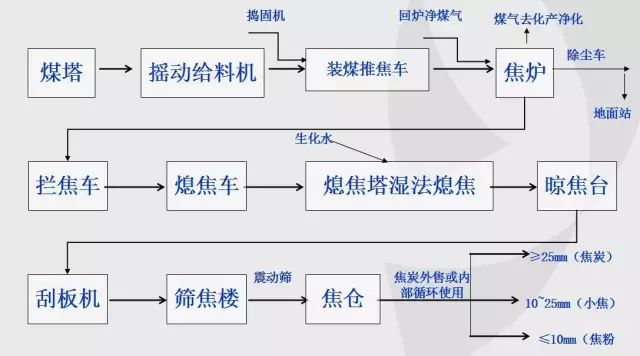

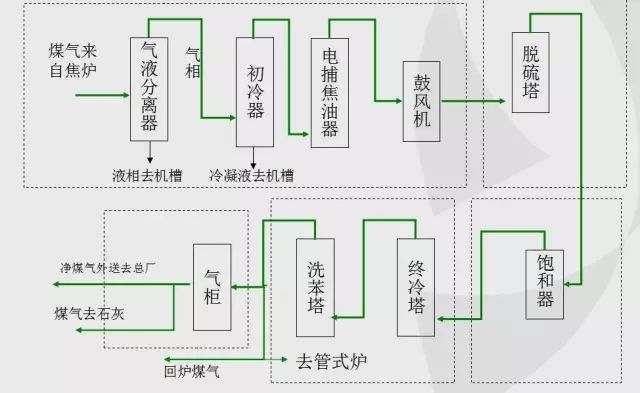

首先看一张简图来了解焦化厂整理的工艺流程:

接下来,小七将从原料,备煤工艺,炼焦工艺,化工生产工艺及产品5个方面综合讲述焦化厂整体的工艺流程及相关设备。

原料—煤

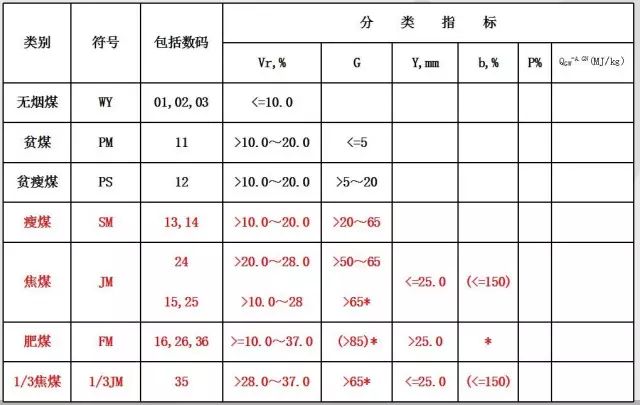

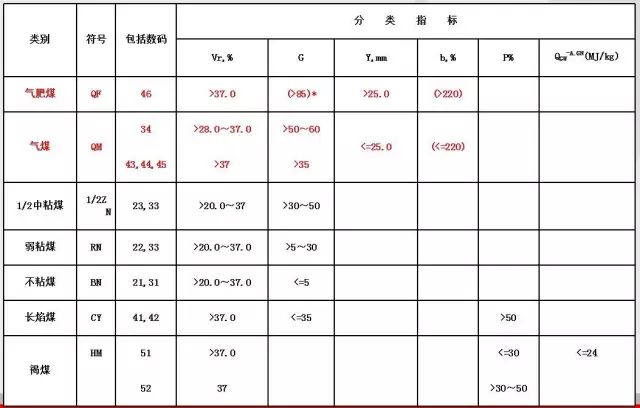

通过上面的简单流程大家可以看出,煤炭是炼焦的主要原料,它也是我们日常生活中的重要能源之一,被誉为工业的“食粮”、黑色的“金子”,所以我们必须合理地利用煤矿资源。根据成煤的原始物质条件不同,自然界的煤可分为三大类,即腐植煤、残植煤和腐泥煤。腐植煤在自然界中分布最广,储量最大,而且在煤炭利用和化学加工方面占有主要的位置。下表列出煤炭主要种类及相关的性质参数:

备煤工艺

工艺流程

备煤流程

备煤:对进厂的洗精煤进行处理,以达到炼焦要求,通常把原料煤在炼焦前进行的工艺处理过程称为备煤工艺过程。这个过程是在备煤作业区来进行完成的。主要经过堆放、配合、粉碎、调湿、除杂等一系列过程使之达到炼焦要求之后,通过皮带被输送到煤塔供炼焦作业区使用。

流程:洗精煤(<80mm)由汽车运来(预留火车卸料系统),由螺旋卸料机卸入卸煤槽。按煤的种类分别由不同的运煤皮带输送机转运至堆取料机主皮带,由堆取料机进行堆存作业。上煤时由堆取料机取煤经带式输送机送入配煤仓,配煤仓下的电子自动配料秤将各种煤按相应比例配给到仓下皮带并经除铁器除铁后进入可逆反击锤式粉碎机被粉碎至<3mm占85%以上后送焦炉煤塔内供炼焦用。

设备

螺旋卸车机

煤场和堆取料机

1、卸料:汽车来煤如自卸车直接卸入卸煤槽,非自卸车采用桥式螺旋卸车机卸车,螺旋卸车机的卸车能力约800吨/小时,设一台。

2、精煤堆场:煤场贮煤面积~34000m2,可贮存7.4万吨精煤。约为焦炉17天的用煤量, 精煤堆场设两台DQ3025型堆取料机,单台堆料能力为600t/h,取料能力300t/h,煤场设推土机库,用两台推土机辅助堆取料机作业。在精煤煤场设有喷洒水和喷洒覆盖剂装置, 可防止煤尘飞扬造成对周围环境的污染。

配煤仓

煤塔

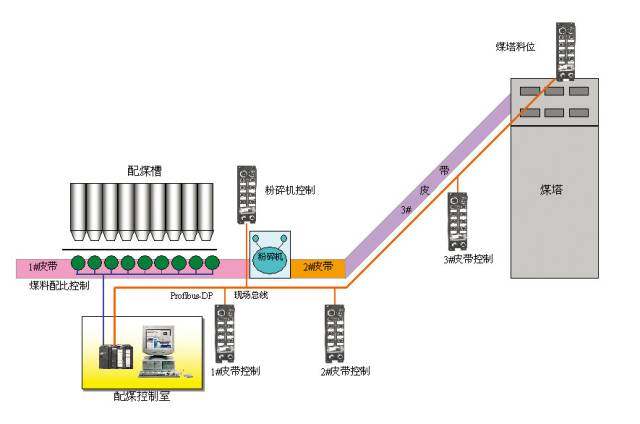

3、配煤:配煤是将不同煤种, 按比例配合, 使配合煤达到符合炼焦用煤的要求, 配煤仓为直径8米的双曲线斗嘴仓7个。每个仓的储量约为500t。煤仓双曲线钢漏斗内衬超高分子塑料板,防止棚料。仓下配煤设备采用配料稳定, 配比准确, 自动化程度高的电子自动配料秤, 电子自动配料系统控制为PLC 控制。

4、粉碎:粉碎设备选用可逆反击锤式粉碎机PFCK两台, 其单台设备破粹能力为250t/h, 一开一备。该粉碎机是在吸收德国、日本同类设备先进技术基础上开发而成, 具有破碎比大、能力大、转速低、粉尘少、对煤的水分适应性强等优点;采用液力偶合器, 能有效防护过载且能软启动;机体外壳开闭与反击板调节均采用液压装置, 检修及更换锤头方便;采用组合式锤头, 使用寿命长,维护、检修费用低, 节约生产成本。

配煤工艺、配合煤指标

1、所谓配煤炼焦是把几种牌号不同的单种煤按—定的比例配合起来炼焦。

2、为什么要配煤?主要原因如下:

a、节约优质炼焦煤,扩大炼焦煤源;

b、充分利用各种煤的结焦特性取长补短,改善冶金焦炭质量;

c、也能合理利用煤炭资源,在保证焦炭质量的前提下,增加炼焦化学产品的产率和炼焦煤气的发生量;

d、充分利用本地资源,因地制宜发展焦化企业。

3、配煤工艺包括两种:即先粉后配和先配后粉,大多数焦化厂包括我公司的焦化厂都采用后者。

4、配煤的基本原则:

a、焦炭质量达到规定指标,满足使用部门的要求;

b、不会产生对炉墙有危害的膨胀压力和引起推焦困难;

c、在满足焦炭质量的前提下,尽量多配气煤,增加化产品产率,尽量少配优质煤,多配劣质煤;

d、尽可能降低配煤中的灰份和硫份;

e、充分利用本地资源,作到运输合理,降低成本,最大限度实行区域配煤;

f、力求达到配煤质量稳定,有利于生产和操作。

5、配合煤的质量要求:水分9~12%;灰份≤10%;硫份≤0.9%;挥发24~30%;粉碎细度( 煤料被粉碎后,omm~3mm粒度级的煤的重量占全部煤料重量的百分数称之为配煤的细度)在90%左右;G值≥68;Y值12~20

原理

达到炼焦要求的配合煤被送到炼焦工段进行炼焦。

炼焦原理:配合煤的高温干馏。即把炼焦配煤在常温下装入炭化室后,煤在隔绝空气的条件下受到来自炉墙和炉底(1000℃一1100 c)的热流加热。煤料即从炭化室墙到炭化室中心方向,一层一层地经过干燥、预热、分解、产生胶质体、胶质体固化、半焦收缩、转变为焦炭的过程。

设备

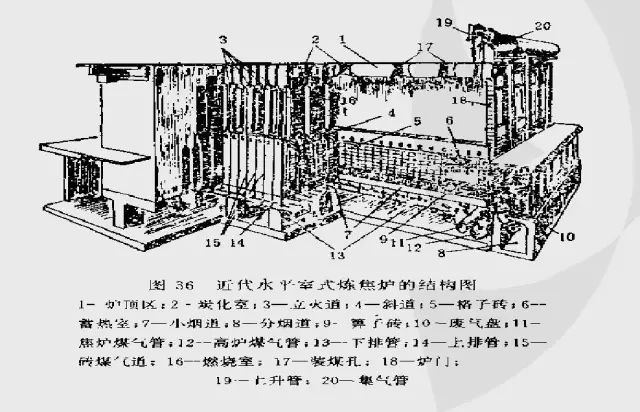

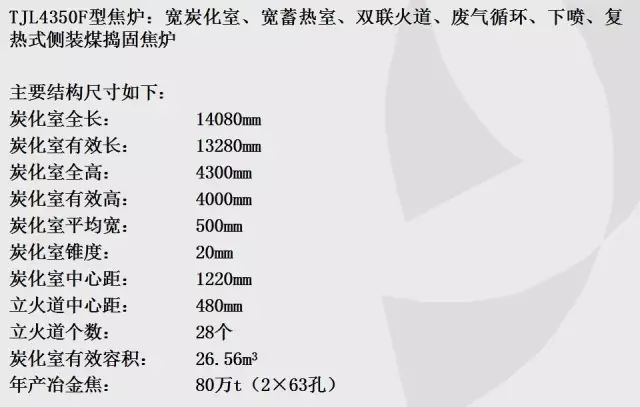

焦炉结构简图

焦炉炉顶

焦炉机侧

焦炉横切面

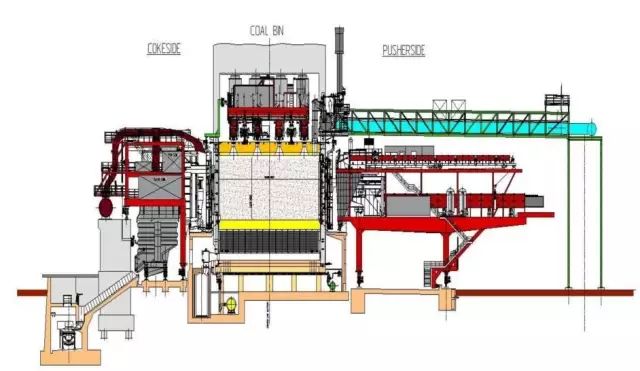

工艺流程

由备煤车间来的洗精煤,由输煤栈桥运入煤塔,装煤车行至煤塔下方, 由摇动给料机均匀逐层给料, 用21锤固定捣固机分层捣实, 然后将捣好的煤饼从机侧装入炭化室。煤饼在950~1050℃的温度下高温干馏, 经过~22.5小时后, 成熟的焦炭被推焦车经拦焦车导焦栅推出落入熄焦车内,由熄焦车送至熄焦塔用水喷洒熄焦,熄焦后的焦炭由熄焦车送至凉焦台,经补充熄焦、凉焦后,由刮板放焦机放至皮带送焦场。熄焦塔处设光电自动控制器, 通过控制器中的时间继电器调整喷洒时间, 保证红焦熄灭。

干馏过程中产生的荒煤气经炭化室顶部、上升管、桥管汇入集气管。在桥管和集气管处用压力为~0.3MPa,温度为~78℃的循环氨水喷洒冷却,使~700℃的荒煤气冷却至84℃左右,再经吸气弯管和吸气管抽吸至冷鼓工段。在集气管内冷凝下来的焦油和氨水经焦油盒、吸气主管一起至冷鼓工段。

装煤推焦车

焦炭及凉焦台

筛焦楼及焦仓

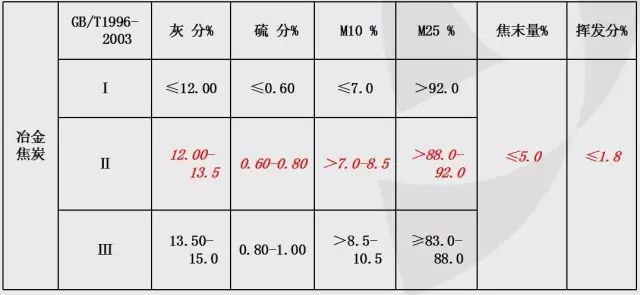

冶金焦炭及标准

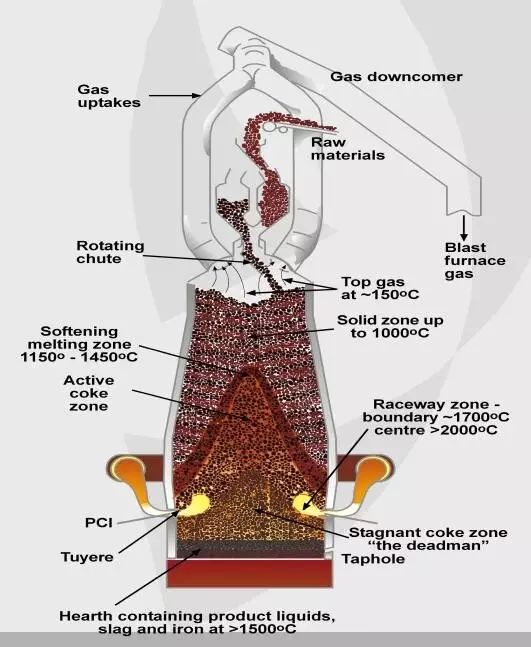

焦炭作用

焦炭在炼铁中的作用:

1、骨架作用;

2、提供热源;

3、还原剂;

4、渗碳剂。

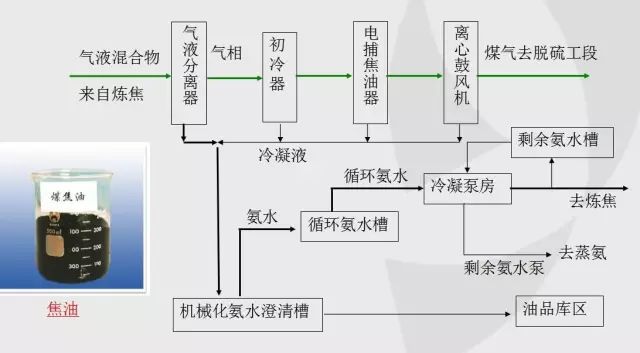

冷鼓、电捕工艺流程

从炼焦工段来的焦油氨水与煤气的混合物约80℃入气液分离器,煤气与焦油氨水等在此分离。分离出的粗煤气进入横管式初冷器,初冷器分上、下两段,在上段,用23℃化产循环水将煤气冷却到45℃,化产循环水升温到40℃,然后煤气入初冷器下段与16℃制冷水换热,煤气被冷却到22℃制冷水升温到23℃,冷却后的煤气进入煤气鼓风机进行加压,加压后煤气进入电捕焦油器,捕集焦油雾滴后的煤气送往脱硫及硫回收工段。 初冷器的煤气冷凝液由初冷器上段和下段分别流出,分别进入各自的冷凝液循环槽,由冷凝液循环泵送至初冷器上下段喷淋,如此循环使用,多余部分由泵抽送至机械化氨水澄清槽。

从气液分离器分离的焦油氨水与焦油渣去机械化氨水澄清槽。澄清后分离成三层,上层为氨水,中层为焦油,下层为焦油渣。分离的氨水至循环氨水槽,然后用循环氨水泵送至炼焦车间冷却荒煤气及初冷器上段和电捕焦油器间断吹扫喷淋使用。多余的氨水去剩余氨水槽,用剩余氨水泵送至脱硫工段进行蒸氨。分离的焦油至焦油中间槽贮存,当达到一定液位时,用焦油泵将其送至焦油槽, 焦油需外售时, 用焦油泵送往焦油槽车外售。分离的焦油渣定期送往煤场掺混炼焦。

初冷器

电捕焦油器

冷鼓工段流程图

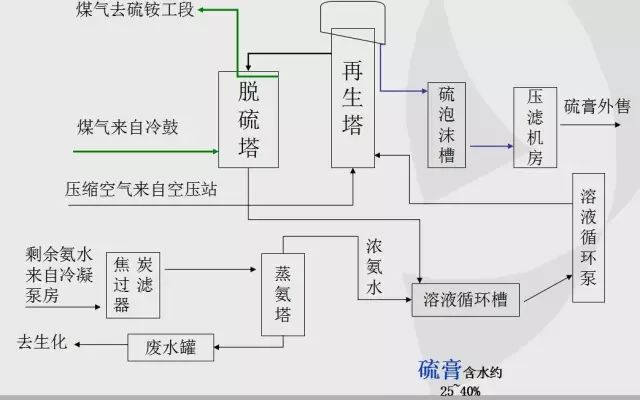

脱硫工艺流程

脱硫设备及工艺流程图

来自冷鼓工段的粗煤气进入脱硫塔下部与塔顶喷淋下来的脱硫液逆流接触洗涤后,煤气中H2S含量小于0.2g/Nm3,煤气经捕雾段除去雾滴后全部送至硫铵工段。

从脱硫塔中吸收了H2S和HCN的脱硫液至溶液循环槽,用溶液循环泵抽送至再生塔下部与空压站来的压缩空气并流再生,再生后的脱硫液返回脱硫塔塔顶循环喷淋脱硫。硫泡沫则由再生塔顶部扩大部分排至硫泡沫槽,再由硫泡沫泵加压后送至连续熔硫釜外售。

在脱硫塔中的主要反应为:H2S+2NH3=(NH4)2S

蒸氨工艺

由冷鼓来的剩余氨水经与从蒸氨塔底来的蒸氨废水在氨水换热器换热、加碱后,进入蒸氨塔。在蒸氨塔中被蒸汽直接蒸馏,蒸出的氨汽入氨分缩器用循环水冷却,冷凝下来的液体入蒸氨塔顶作回流,未冷凝的含NH3(~10%)氨汽进入氨冷凝冷却器,用制冷水冷凝成浓氨水送脱硫工段作为脱硫补充液。蒸氨塔塔底排出的蒸氨废水在氨水换热器中与剩余氨水换热后,入废水槽,然后与洗脱苯工段来的粗苯分离水一并由废水泵加压经废水冷却器用循环水冷却后送生化处理。

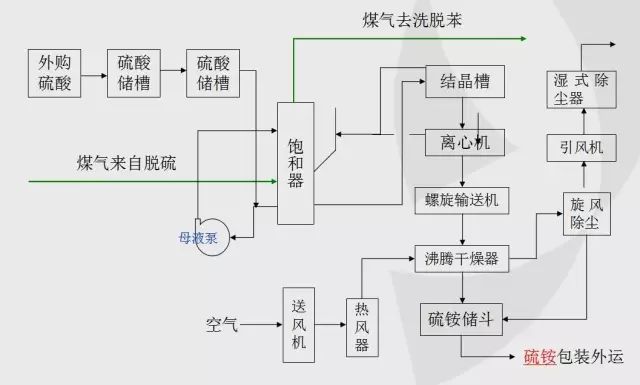

硫铵工艺

沸腾干燥器所用的热空气,经热风器加热后送入。沸腾干燥器排出的废气经旋风除尘器捕集夹带的细粒硫铵结晶后,由排风机抽送至雾膜水浴除尘器进行湿式再除尘,最后排入大气。

硫铵饱和器喷淋室溢流的母液入满流槽,将少量的酸焦油分离,分离酸、焦油后的母液入母液贮槽,由小母液泵加压后送喷淋室喷淋。

外购来的硫酸卸至硫酸槽用硫酸泵送至硫酸高位槽,经控制流量自流入满流槽,调节硫铵饱和器内溶液的酸度。

饱和器法生产硫铵的主要反应有:2NH3+H2SO4=(NH4)2SO4

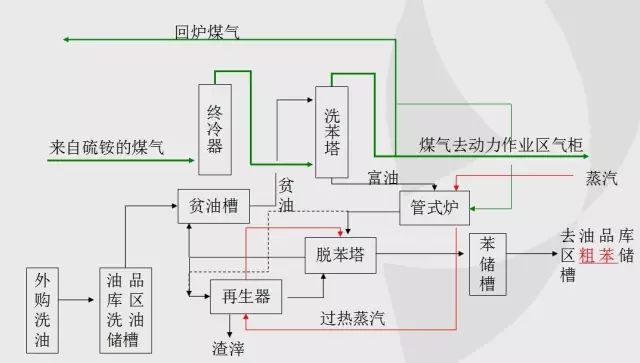

洗脱苯工艺

来自硫铵工段的粗煤气, 经终冷塔上段的循环水和下段的制冷水换热后,将煤气由55C降至23C. 然后从洗苯塔底部入塔,由下而上经过洗苯塔填料层,与塔顶喷淋的循环洗油逆流接触,煤气中的苯被循环洗油吸收,再经过塔的捕雾段脱除雾滴后离开洗苯塔,其中一部分送焦炉做回炉煤气、一部分送粗苯管式炉作燃料、一部分送制冷站作燃料、一部分送锅炉房作燃料,剩余煤气送气柜加压站,供居民用气或工业用气。

富油流程

洗苯塔底富油由贫富油泵加压后送至粗苯冷凝冷却器,与脱苯塔塔顶出来的粗苯汽换热,将富油预热至60C左右,然后至油油换热器与脱苯塔底出来的热贫油换热,由60C升到110C左右,最后进入粗苯管式加热炉被加热至180C左右,进入脱苯塔。从脱苯塔顶蒸出的粗苯油水混和汽进入粗苯冷凝冷却器分别被从洗苯塔底来的富油和16C制冷水冷却至30C左右,然后进入粗苯油水分离器进行分离,分离出的粗苯入粗苯回流槽,部分粗苯经粗苯回流泵送至脱苯塔塔顶作回流,其余部分送往粗苯贮槽,用粗苯输送泵定期送粗苯计量槽外售。油水分离器分离出的油水混合物入控制分离器,在此分离出的洗油送入贫油槽,分离出的粗苯分离水送至脱硫工段,与蒸氨废水一并送生化处理。

贫油及蒸汽流程

脱苯后的热贫油从脱苯塔底流出,自流入油油换热器与富油换热,使其温度降至120C左右,入贫油槽并由贫富油泵加压送至一段贫油冷却器和二段贫油冷却器,分别被32C循环水和16C制冷水冷却至约30C,送洗苯塔循环喷淋洗涤煤气。

0.5MPa(表)蒸汽被粗苯管式加热炉过热至400C左右,作为洗油再生器和脱苯塔的热源。粗苯管式炉所需燃料由洗苯后的煤气经煤气过滤器过滤后供给。

洗油再生流程

在洗苯脱苯的操作过程中,循环洗油的质量逐渐恶化,为保证洗油质量采用洗油再生器将部分热贫油进行洗油再生。洗油再生量为循环洗油量的11.5%,用过热蒸汽加热,蒸出的油汽进入脱苯塔,残渣排入残油池定期送往煤场或外售。

为了降低洗油中的含萘量,脱苯塔中部进行侧线采萘,萘油流入萘扬液槽,用蒸汽压出送冷鼓机械化氨水澄清槽。外购来的新洗油卸入新洗油地下槽后, 再用新洗油地下槽液下泵送入贫油槽,作循环洗油的补充。由终冷塔冷凝所得的煤气冷凝液由冷凝液输送泵送至冷鼓工段。

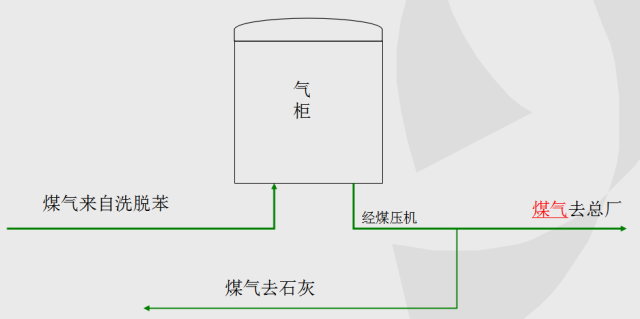

气柜流程

来自洗脱苯的净煤气经进气柜水封进入储量2.3万m3,从气柜出来的煤气经出气柜水封进罗茨风机加压到5~15KPa,大部分送总厂作为燃气使用,另一部分送到石灰作业区作为石灰窑用燃料。

该焦化厂气柜为浮顶式气柜,有效高度为21.2m,安全高度为7~18m。

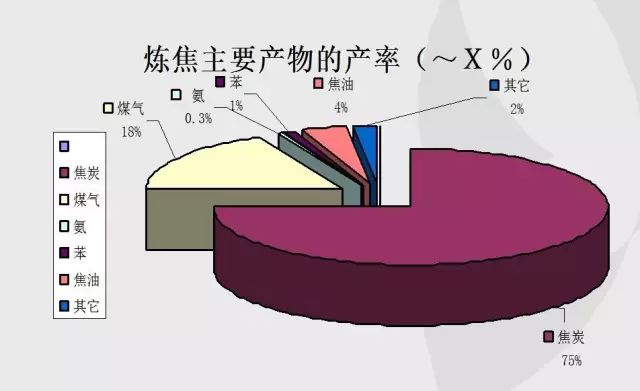

上图所示是焦化厂主要生产产品,整体分析由以下几个部分组成:

1吨煤(干基)可以生产:

1、~0.75吨焦炭;

2、~0.18吨焦炉煤气;

3、~0.04吨煤焦油;

4、~0.01吨粗苯;

5、~0.0085吨硫铵;

6 、~0.02吨其它(包括硫膏);

声明:本公众号所刊文章来源于网络、公众平台等公开渠道,仅供参考,转载的目的在于传递更多信息,并不代表本平台赞同其观点,我们对文中观点保持中立态度,若涉及事实性、技术性差错及版权问题,请及时联系我们删除,感谢支持!

重点推介

超低排放、节能环保、智能管控

会议名称、时间、地点

会议名称:2023全国焦化行业超低排放、节能环保与智能管控技术交流会

时间:2023年10月18-20日

地点:山西太原

参观:山西亚鑫能源集团有限公司

联系人:曹璐13522230496(微信同号)

焦化生产企业9月15日之前报名每单位免两人会务费,欲参加的焦化企业请尽快报名锁定免费名额!

会议拟定交流内容

1.“双碳”背景下焦化行业的发展展望;

2.焦化行业发展趋势和节能技术现状及发展方向;

3.焦化烟气超低排放实施情况分析;

4.焦化行业超低排放改造相关新技术交流;

5.焦化行业VOCs综合治理技术及运行案例;

6.氮氧化物(NOX)技术;

7.有组织和无组织排放相关技术;

8.无组织排放VOCs治理技术;VOCS自动检测设备和技术;

9.焦化行业环保改造技术;余热利用技术;

10.脱硫、脱硝、除尘等末端污染治理技术;

11.高炉(焦炉)煤气精脱硫技术;;

12.密封、砖缝灌浆、陶瓷焊补等源头控制技术;

13.焦化行业脱硫脱氰废液提盐和提盐技术优化;各种制酸技术;

14.焦化行业VOCS综合治理及监测技术;

15.焦化企业废水处理、中水回用、废水深度处理会用及污泥处置技术;

16.干法熄焦、上升管余热回收、循环氨水及初冷器余热回收等减污降碳技术;

17.焦炉煤气综合利用技术;

18.污染物排放自动监测、过程监控和视频监控相关技术;

19.焦化行业无组织排放智能管控技术;

20.焦化厂一体化环境管控平台应用;

21.焦化企业烟气治理技术现状及分析;

22.焦炉上升管显热回收技术、焦炉煤气余热回收利用技术、煤调湿技术;

23.焦化行业烟气脱硫脱硝脱白治理方案方法分析与问题探讨;

24.焦化水系统集成优化技术、焦化逸散挥发性有机物和恶臭尾气净化处理;

25.循环氨水处理技术;电化学循环水处理技术;熄焦水处理技术;

26.焦炉智能监测、大数据分析技术、智能化生产管控技术;数字化、智能化技术探讨;

27.低温脱硝催化剂在焦化超低排放中的应用;

28.焦化行业的大气污染问题及超低排放技术路径;

29.焦化行业超低排放改造及智能管控相关技术交流;

30.节能环保、超低排放、智能化技术的新工艺、新产品推介(先订先得,订满即止)。

征文要求及说明

为了方便技术交流,本次交流会将编辑印刷《2023全国焦化行业超低排放、节能环保与智能管控技术交流会》论文集,特向各单位有关专家和技术人员征文,望积极投稿。论文注意事项:

1、论文内容要求:投稿内容要紧扣会议重点关注问题,提供论文不要涉密;

2、论文格式:全文首页页脚请附第一作者简介(包括作者姓名、性别、年龄、工作单位、职务、职称、学科领域、联系地址、电话、邮箱等)、采用word格式排版;

3、论文请于2023年9月15日前发至邮箱cgmhg@126.com邮箱。

合作方案(具体服务详谈)及参观单位介绍

合作方案:

一、冠名(独家)

二、联合主办单位(仅限两家)

三、联合协办单位(仅限三家)

四、支持单位

五、技术演讲、产品推介

六、资料袋赞助(限独家)

七、代表证赞助(限独家)

八、展板展示(规格:2.9m*2.45m,包含设计、搭建)

九、产品展台(配备桌椅)

十、企业礼品赞助(限独家)、

十一、企宣播放

十二、会议现场资料发放

十三、茶歇午餐赞助(限独家)

十四、笔记本、笔赞助(限独家)

十五、晚宴赞助(独家)

十六、晚宴酒水赞助(独家)

十七、晚宴抽奖礼品赞助

十八、座位背贴(独家)

十九、新技术、新产品、新工艺推介专场

二十、会议祝福花篮赞助等。

参观单位:

山西亚鑫能源集团有限公司(简称亚鑫集团),始建于1994年,总部位于山西太原。2007年,引入世界 500 强中化国际(上市代码 600500)成为集团战略合作伙伴。现拥有员工3300余人,2022年资产规模达131亿元,实现销售收入179亿元,利税33亿元。历经29年发展,亚鑫集团成长为以煤焦化工、高新材料、文旅康养三大产业为主,并逐步向高端电子新材料等精细化工产业延伸的多元化集团。是中国能源企业(集团)500强、中国石油和化工企业500强、山西省 100 强企业、山西省制造业 100 强企业、山西省民营企业 100 强、山西省民营企业制造业30强。

在国家“双碳”目标指引下,亚鑫集团深入贯彻习总书记关于能源革命的重要讲话精神和省委省政府“上大关小”和转型升级的政策要求,按照“以化领焦”的总体思路,依照“高端化、智能化、绿色化、集成化”定位和“装备一流、环保一流、能耗一流、效益一流”的建设标准,在清徐精细化工循环产业园内投资规模近73亿元,建设运营煤焦化工、精细化工及高新材料产业转型升级项目,着力推动技术创新、产业创新,为社会提供绿色清洁能源产品。将可持续发展体系建设上升到企业战略高度,不断整合技术与产业资源,创新发展,构建以煤焦化工产业为主轴,高新材料产业和文化旅游产业为两翼的“一轴两翼布局”,打造“三大产业平台”(支柱产业平台、资源共享平台、科技创新平台),依托平台优势,借助移动互联网+5G技术、大数据应用和人工智能(AI),实现数智化发展。

亚鑫集团建立现代化企业制度和企业文化,持续科技创新,强化营销策略,打造成熟的销售网络体系,在天津港、山东日照港、上海、新加坡设立大型仓储基地及分支机构,主产品覆盖国内主要地区的主流钢铁企业,远销北美洲、非洲、拉丁美洲等世界各地。

咨询热线:13522230496(微信同号)曹璐

往届掠影

咨询热线:13522230496(微信同号)曹璐

关注我们,带您全面了解煤化工、焦化行业发展现状、项目动态;各项合作事宜请致电13522230496