中国铸造行业媒体联盟成员之一的热加工行业论坛(www.rjghome.com)——热加工行业人员的网上技术交流家园。以冶炼、铸造、锻压、焊接、热处理、理化检测等相关知识为主,以机加工、电脑设计等知识为辅的行业技术网站。点击标题下蓝字“热加工行业论坛”免费关注,我们将为您提供铸造、锻造、热处理、焊接方面知识的延伸阅读。

(1. 烟台台海玛努尔核电设备有限公司,山东烟台 264000;2. 烟台大学核装备与核工程学院,山东烟台 264005)

关键词:多级泵;铸钢;铸造工艺;夹渣;渗漏

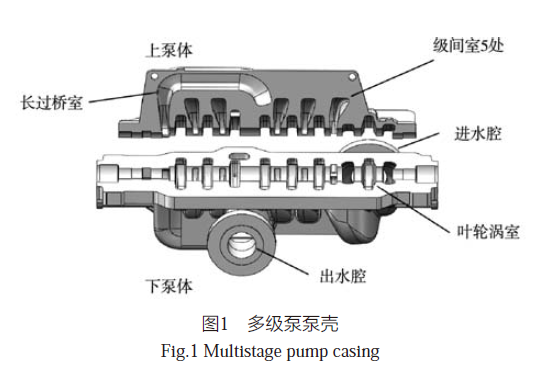

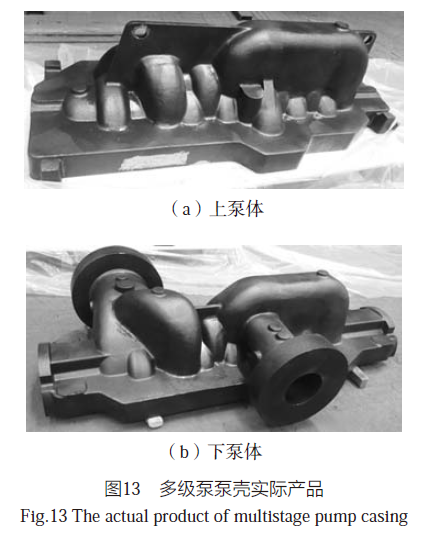

在水泵使用中,为了提高扬程,常采用多级泵结构,通过多个串连叶轮的持续加压,提高出水压力,可达到更高的扬程。多级泵泵壳结构有组合式和整体式两种,本文针对整体形式铸造泵壳的铸造工艺进行研究。为方便装配,多级泵泵壳一般采用中开结构,分为上泵体和下泵体两部分,进水腔与出水腔一般位于下泵体。多级泵泵壳结构复杂,由进水腔、出水腔、长过桥室、各级级间室及叶轮涡室组成。图1为典型7级泵结构示意图。

多级泵最大外形尺寸:泵盖2090mm×820mm×560mm,泵体2410mm×1170mm×590mm;成品重量:泵盖约1500kg,泵体约2100kg。铸件形状复杂且流道腔体壁厚梯度大(最大150mm ,最小28mm),进出水口法兰及中开面厚度较大[1]。为了保证水力性能和减少流动过程的能量损失,铸件尺寸精度、表面质量及内部组织致密性要求都比较高:铸件整体尺寸公差按CT11级验收;全表面PT1级检验;出入口法兰、中开面法兰要求进行RT2级检验;水压试验:6MPa,30min无渗漏。

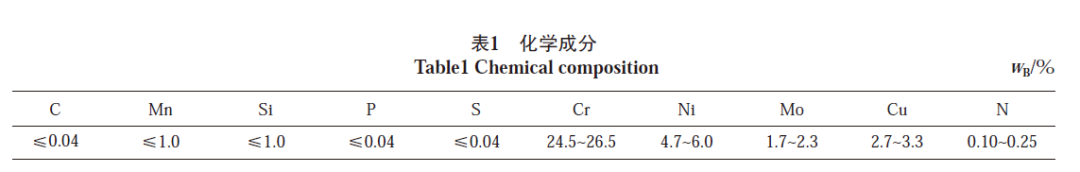

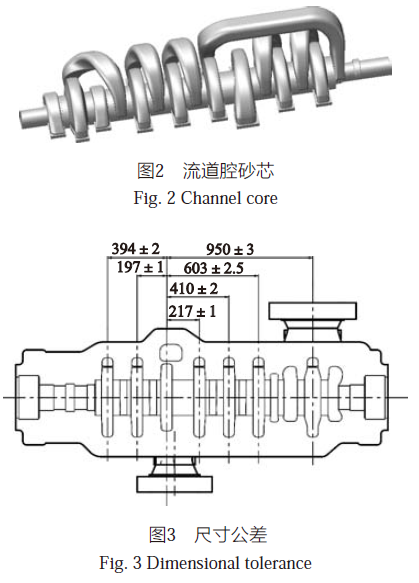

多级泵的腔体多,流道腔由砂芯形成,每块砂芯本身的质量和位置及组合定位的质量都会影响泵体的尺寸精度;多级泵的叶轮串连在中芯轴上,各个叶轮的轴心(即中心轴的轴芯)是一致,与之对应的各个流道出水腔的轴心位置却易出现偏差(各出水腔由砂芯组合而成,见图2,操作误差难免),级数越多,两轴心偏差越大,制造越难;各流道出水腔的中心也是每级叶轮出水腔的中心,出水腔的级间中心距离尺寸精度要求严格,常见级间中心距离及尺寸公差要求见图3,生产中,由于铸件中开法兰与流道腔的壁厚相差大,铸件的缩尺和形变不同,引起各出水腔的中心距偏差,使叶轮出水中心与泵壳出水腔中心不一致,影响使用性能。

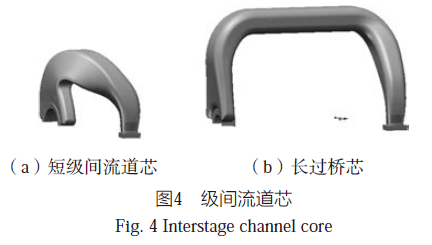

多级泵的流道腔均由砂芯形成,短级间流道芯(图4)是长条扭曲的弓形结构,仅在端部有两个固定芯头,属于欠定位结构,且芯头尺寸小,砂芯易偏移。长过桥芯(图4)尺寸更大,中间粗两头细,扭曲角度大更不稳定。这种砂芯结构操作上不易固定,后续生产过程中也不稳定,影响流道最终形态。

铸造多级泵泵壳结构复杂,浇注过程中钢液紊流严重,易出现夹渣和裂纹等表面缺陷,表面缺陷主要出现的薄壁流道部分。流道腔内表面要求无粘砂、无多肉、缺肉以及无氧化皮等缺陷,且表面粗糙度Ra小于12.5 μm,一般需要经过打磨处理。由于腔体空间狭窄,流道内表面打磨和缺陷去除非常困难,缺陷严重时导致产品报废。故工艺上要尽量减少此类缺陷的产生,减轻后续清理工作量,降低报废风险。

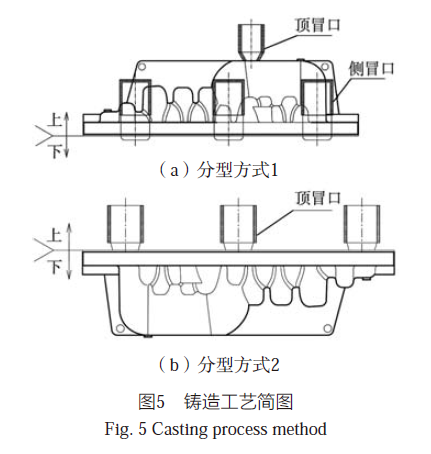

多级泵主要有两种分型方式(图5),分型方式1,中开面向下;分型方式2,中开面向上,这两种分型方式优缺点对比分析如下。

工艺1采用侧冒口对法兰进行补缩,一般在流道最上部增加出气冒口,同时对薄壁处进行补缩。为防止钢液倒吸,需增加侧冒口高度;顶冒口钢液量要满足本体和侧冒口的体收缩,钢液量较大。

工艺2在法兰上表面设置顶冒口,在薄壁处通过冷铁来控制凝固方向,顶冒口结构可以最大限度提高补缩效率。

工艺1比工艺2的冒口重量大、布置复杂且出品率低,在铸件结构上,厚大法兰面朝下,工艺1不利于顺序补缩。工艺2铸件厚大法兰面朝上,有利于铸件顺序补缩,通过设置顶冒口可保证产品的内部质量,冒口重量轻,工艺出品率高。工艺2可降低产品的制造成本。

同样浇注速度下,法兰部分液面上升速度慢,钢液易氧化,形成氧化膜,易形成较大夹渣;薄壁流道部分液面上升速度快,紊流严重,也易氧化,但产生夹渣尺寸较小,易在薄壁上表面处形成缺陷。工艺1,钢液先缓慢充型法兰部位,再充型薄壁流道结构,钢液质量下降且夹渣很难浮出,薄壁处缺陷数量增多;工艺2,钢液首先快速充满薄壁流道部分,再充型厚大的中开法兰,这样充型过程中的夹渣可以上浮在法兰上表面,通过加工去除。另外,工艺2采用增加引流槽形式,形成自下而上的平稳充型,可减轻夹渣类缺陷。

工艺1,数量众多的砂芯直接固定于下箱,而工艺2的砂芯固定在上箱,下芯完成后需要翻箱后再合箱,这对于砂芯的固定提出更高的要求,工艺1相对工艺2操作更方便。

综合分析,采用工艺2虽然比工艺1操作相对复杂,但工艺2通过采用加大芯头定位、加强砂芯紧固和精细操作等过程控制,同样可保证铸件的尺寸精度,且采用工艺2在补缩角度上可保证产品质量,降低成本;在浇注时充型平稳,可减轻夹渣类缺陷,故选择工艺2。

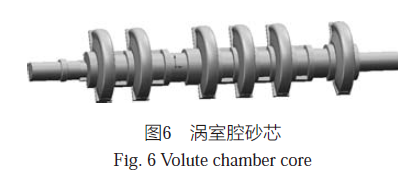

为保证多级泵每级叶轮涡室的尺寸和各级涡室之间的相对位置尺寸精度要求,各级间涡室腔采用整体砂芯(图6),一体成形,这样各级间叶轮涡室腔的相对尺寸由模具精度来保证,避免砂芯组合时的误差,保证相对位置尺寸准确。

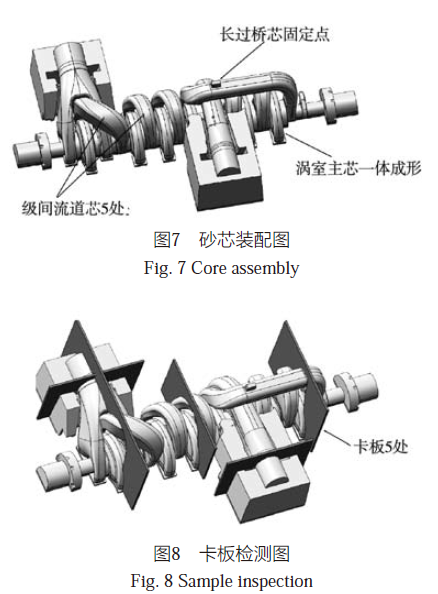

级间过流腔由多个单块砂芯形成,每个级间流道芯与涡室主芯装配在一起形成整体流道芯(图7)。其中每个级间流道砂芯由两个小芯头和中间细长结构形成,且形状扭曲,砂芯属于不稳定结构。为控制砂芯的尺寸精度:采取了减少芯头与芯座的配合间隙,防止芯头活动;长过桥芯增设工艺孔,增加一个固定点(图7),提高砂芯的稳定性;为了防止砂芯偏移,在生产过程中,需多次采用卡板检测(图8),保证流道芯的位置和尺寸精度。

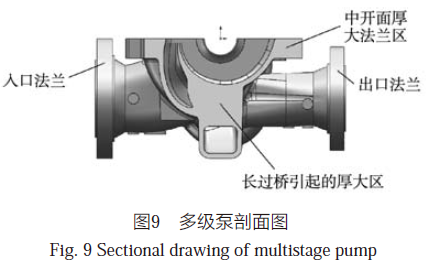

多级泵结构复杂,典型热节点分布于中开面厚大法兰区、长过桥引起的厚大区以及出入口法兰三大结构(图9),其中中开面厚大法兰与长过桥引起的厚大区为补缩困难区域。

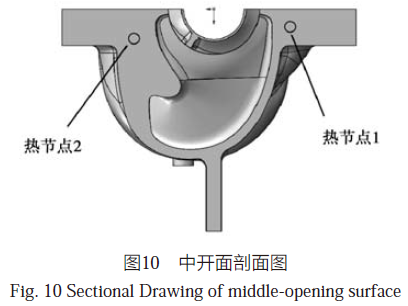

中开面区域连接部位多,故形成很多热节点。热节点位置主要有两种交接结构(图10):热节点1是流道薄壁与法兰的交接点处,由于内侧砂芯较小,热节点一般位于法兰的中心偏内侧部位;热节点2是法兰与内侧安装密封环的交接处,由于内侧部分较厚大,也受周围砂芯影响,热节点位于两部分的交汇处。由于热节点之间较近,常采用一个冒口同时补缩两到三个热节点,同时在冒口之间增设隔断冷铁(冷铁尺寸要小,防止过大冷铁阻断密封环补缩通道),防止中开面和安装密封环部位有缩孔、缩松缺陷的出现。

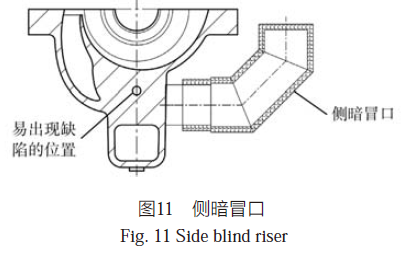

长过桥区结构见图11,这一区域属于较大的热节点,如果得不到有效补缩,要出现较大的缩松和缩裂。这种现象在产品制造阶段,不出现渗漏,但在使用过程,裂纹延展,易出现渗漏。此处增设侧暗冒口,消除缩松或缩裂,有效避免使用中渗漏的风险。冒口可采用冒口套组合结构,逐渐增大,并对热节点保持一定的压头高度。

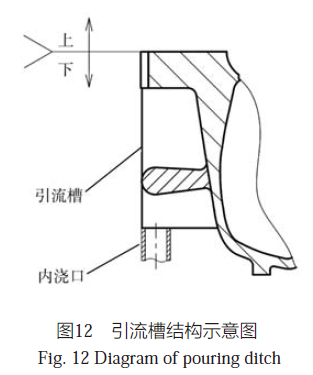

多级泵泵壳流道结构复杂,为了减少钢液紊流,采用底注法,内浇道直接开在本体上会产生冲砂和局部过热,故设置引流槽(图12),降低钢液进入型腔的速度,并充分保证钢液从铸件下部引入型腔。引流槽也可起到一定的补缩作用,故肋板厚度可结合浇道、产品壁厚综合考虑,对腔壁补缩的同时不增加裂纹的风险。通过引流槽的设计,可使钢液自下而上充型,不卷气、不紊流,液面快而平稳上升,减少氧化夹杂的产生,并利于夹杂物的上浮。浇注过程控制要求:在薄壁处钢液上升速度30~60 mm/s,法兰面上升速度10~20mm/s。

中开面法兰与薄壁腔体两者壁厚差别大,易产生裂纹,难以采用壁厚过渡和增加R角的方法解决,采用开设拉筋形式,防止裂纹的产生。

(1)多级泵壳体从模型精度、组芯精度和操作方面控制产品最终尺寸精度,可保证产品的流道尺寸精度和使用要求。

(2)多级泵壳体采用中开面向上的分型结构,有利于冒口补缩和夹渣缺陷的排出,提高铸件内在质量。

(3)多级泵长过桥厚大区需设计暗冒口,可有效防止缩松和缩裂内部缺陷,避免了水压时发生渗漏现象。

(4)引流槽设计可提高多级泵壳体的充型平稳性,防止钢液氧化,减少表面缺陷。

(来源:中铸协铸钢委)

免责声明:除注明原创及明确标注来源外,文章系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源,如标错来源,涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!

欢迎大家点击阅读原文,进入论坛进行讨论。

敬请长按下方的二维码关注我们,以便获取最新的资讯信息。

或者搜索公众号RJGRZM