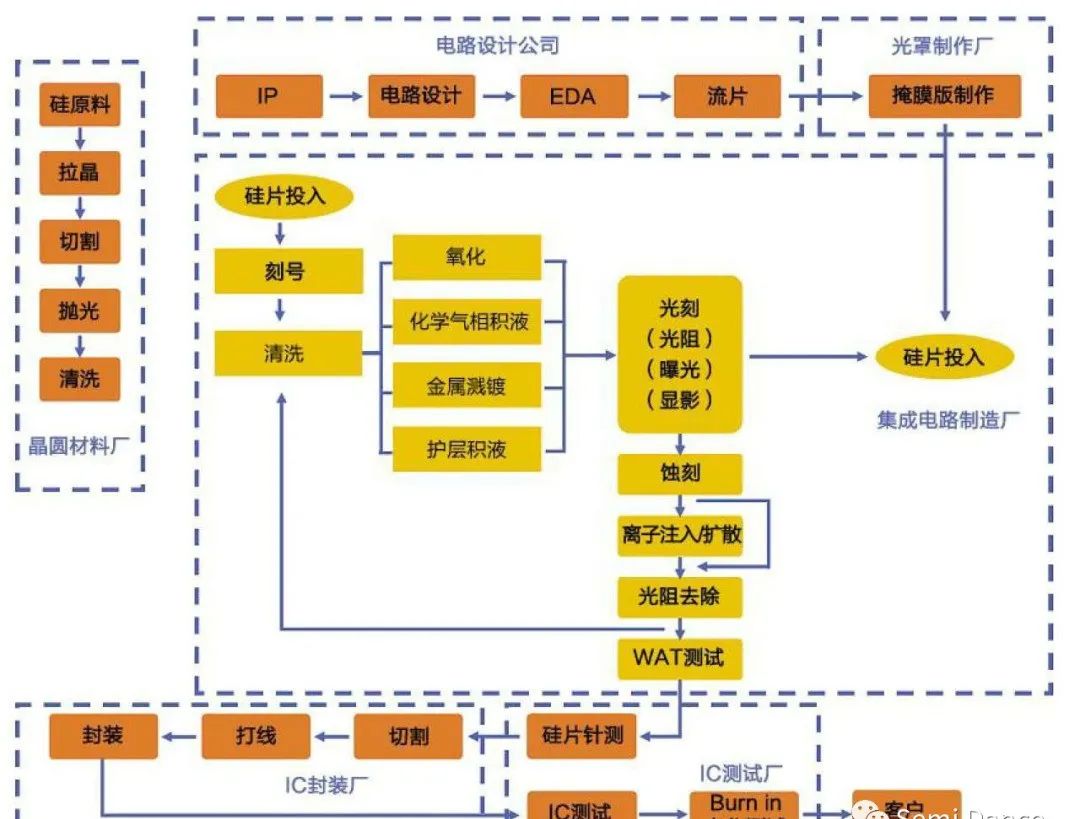

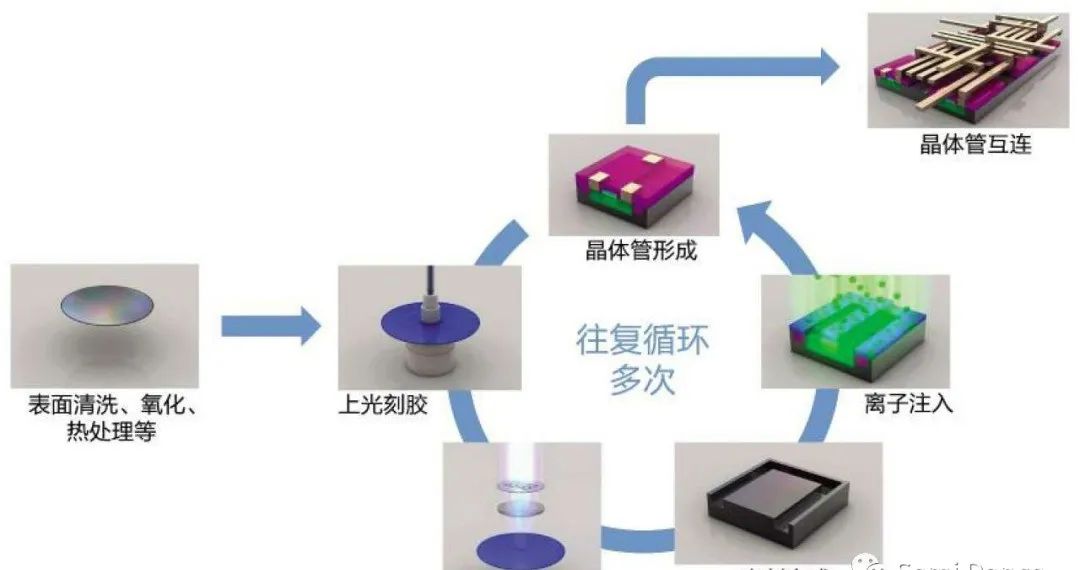

芯片制造工序流程示意图如图所示:

图芯片制造工序流程示意图

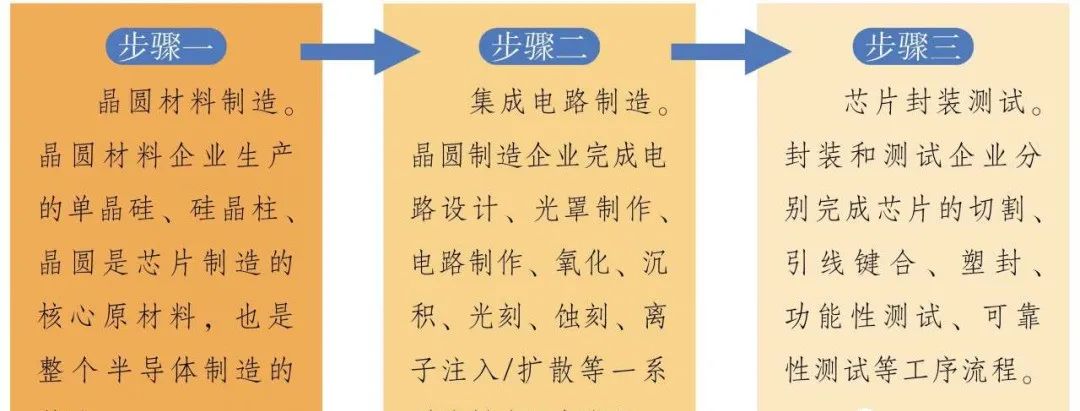

我们可以按芯片的生产分工将整个产业链的制造过程分为以下三大重要步骤。

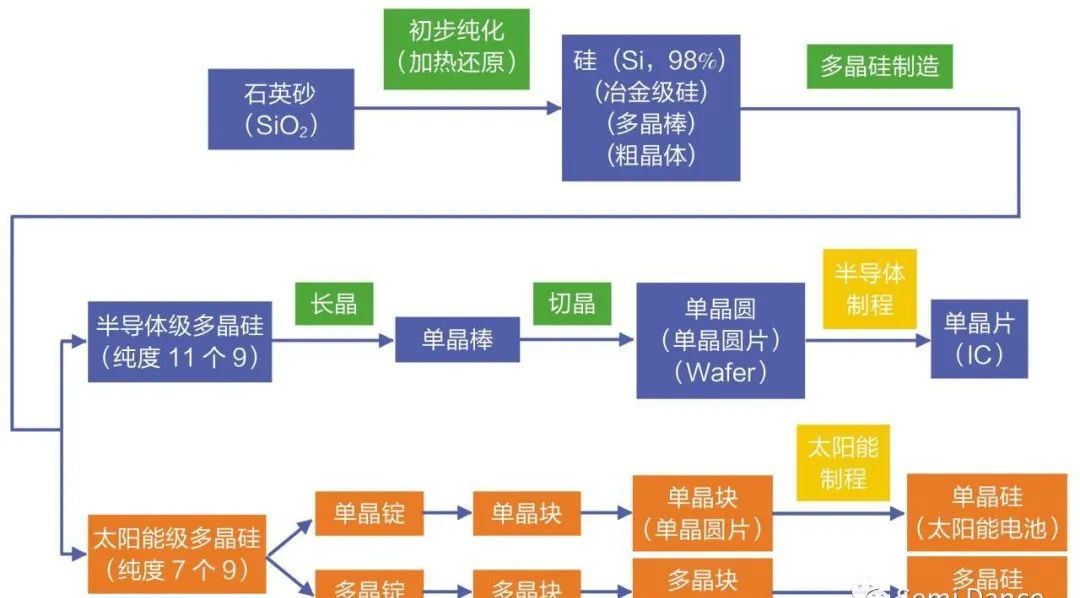

硅片的制造工艺

硅(Si)是熔点高、硬而脆、具有银白色金属光泽的固体,是地球上储量第二丰富的元素,硅构成地壳总质量的26.4%。硅元素位于元素周期表Ⅳ主族,原子序数为14,相对分子质量为28.09,密度为2.33 g/cm3,熔点为1420℃,沸点为2355℃。硅在自然界中主要以二氧化硅和硅酸盐等形式存在,需要经过较为复杂的冶炼过程和超高的提纯加工工艺才能达到和满足半导体产业生产制造的要求,用于半导体的单晶硅纯度要求为99.9999%,甚至达到99.9999999%以上。单晶硅生长方法按照晶体的生长方式不同,可分为直拉法、区熔法和外延法等,其中,以下介绍的直拉法是现在比较主流的单晶硅生长方法。单晶硅通过切片、圆边、研磨等工序后得到硅片。以下是具体流程介绍:

(1)熔化。

将符合高纯度要求的块状多晶硅放入单晶炉的坩埚中,依据产品需求的电性特质指标要求加入特定剂量的金属物质或其他杂质,加热至1420℃以上的熔化温度来熔化多晶硅。

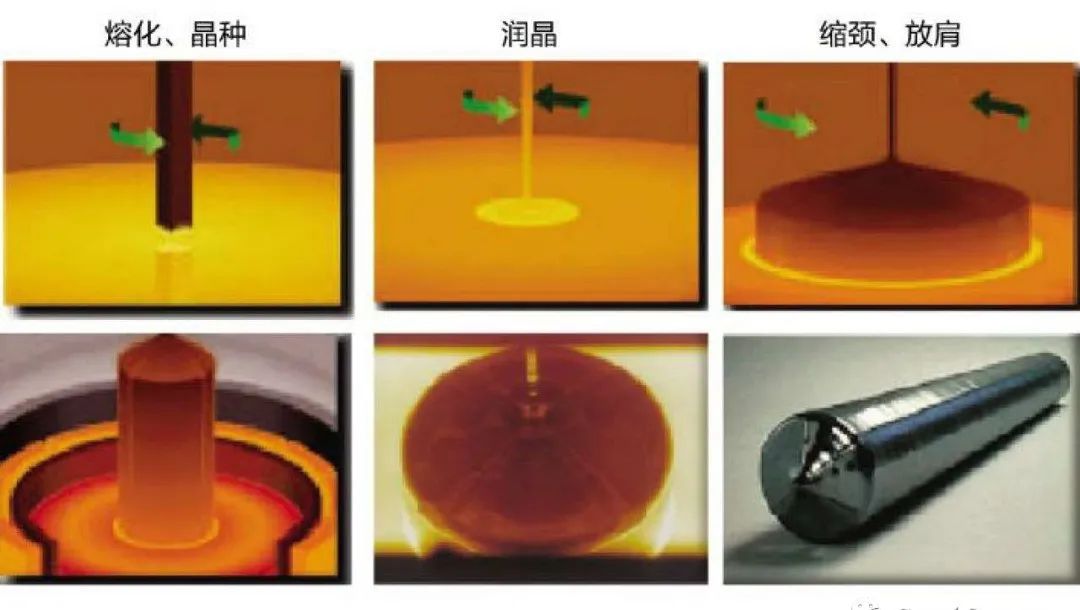

(2)长晶。

当硅熔浆的温度稳定后,将晶种慢慢下降进入硅熔融体中(晶种在硅熔融体内也会被熔化),随后将具有一定转速的晶种按照一定的速度向上提升,最后生产出合格的硅晶柱。硅晶柱质量的关键在于硅的纯度和硅的单晶性。硅晶柱直径越大,则硅的单晶性越难掌控,质量也越难保证,因此直径越大的硅晶柱制程的技术门槛也越高。长晶生成硅晶柱的制造过程主要包括润晶、缩颈、放肩、等径生长、收尾等复杂的工艺流程。(见图)

图硅晶柱制造工序流程示意图

图硅晶柱制造过程展示图

硅晶柱完成后需再进行裁切与检测。对硅晶柱切取试样,以检测其电阻率、氧/碳含量和晶体缺陷等技术参数。切片首先使用工业级钻石模具进行加工,将晶柱磨成平滑圆柱体,并切除头尾两端锥状晶锭的头和尾,形成标准圆柱,再以内径锯片进行切片加工。切片后的硅片厚度、弓形度及挠曲度等特性指标是切片制程质量管控的关键。

(4)圆边。

刚切好的硅片其边缘皆为锐利的直角,由于其硬而脆的材料特性,直角容易碎裂,且在后续制程中易产生热应力、破裂、崩边等其他质量缺陷,除了影响硅片强度,也会成为整个制程中污染微粒的来源。圆边就是对硅片边缘进行倒角加工的过程,也称倒角。圆边后的硅片具有光滑的边缘和较低的中心应力,可以有效地改善和提高硅片整体的机械强度和可加工性。(见图)

(5)研磨、蚀刻、去疵、抛光。

研磨是为了去除切割和轮磨后所造成的锯痕、黏附的碎屑和污渍等,使硅片表面达到可进行进一步抛光处理的平整度。经前述加工制程后,硅片表面因加工而形成一层损伤层(Damaged Layer),在抛光之前用化学溶液蚀刻予以去除,再以纯水冲洗吹干,利用喷砂法等工艺将硅片上的缺陷处理完善,从而制造出完整而无缺陷的晶圆片材料。

晶圆的制造工艺

晶圆制造的主要工作是在硅片上制作电路与电子组件,是半导体全制程中所需技术最复杂且资金投入最多的制程,以微处理器(Microprocessor)为例,其所需的工艺步骤可达数百道,其加工所需的机械设备先进且昂贵,动辄数千万元,甚至十多亿元一台,且其所需的制造环境的温度、湿度与含尘量(Particle)均须严格控制并达到洁净要求。虽然详细的加工处理程序与产品种类和所使用的技术有关,但是基本处理步骤通常都是硅片先经过适当的清洗(Cleaning)之后,接着进行氧化(Oxidation)及沉积(Deposition),最后进行显影(Developing)、蚀刻(Etching)及掺杂(Doping)等反复的工艺步骤,完成硅片上电路的加工与制作形成晶圆(Wafer)。具体流程(见图)如下:

图 晶圆制造工序流程示意图

(1)表面清洗(Surface Cleaning):晶圆表面附着一些Al2O3和甘油混合液保护层,在制作前必须进行表面清洗。

(2)初次氧化(First Oxidation):通过热氧化法生成SiO2缓冲层,用来减小后续制程中Si3N4对晶圆的应力。

(3)热处理(Thermal Treatment):在涂覆光刻胶之前,将洗净的基片表面涂上附着性增强剂(Adhesion Enhancer)或将基片放在惰性气体中进行热处理。这样处理可增加光刻胶与基片间的黏附能力,防止显影时因光刻胶图形的脱落而在湿法蚀刻时产生侧蚀(Side Etching)。

(4)上光刻胶(Coating Photoresist):光刻胶的涂覆是由甩胶机来进行的。将具有一定黏度的光刻胶滴在基片的表面,然后以设定的转速和时间甩胶。由于离心力的作用,光刻胶在基片表面均匀地展开,多余的光刻胶被甩掉,获得一定厚度和均匀度的光刻胶膜。其中,光刻胶的膜厚可以通过光刻胶的黏度和甩胶的转速来控制。

(5)光刻(Photolithography):将设计好的晶圆电路掩膜,放置于光刻的紫外线下,下面再放置晶圆片。在光照的瞬间,晶圆片上被光刻部分的光刻胶熔化,晶圆片被刻上了电路图,然后通过显影去除光刻胶,光刻胶上的图案与掩膜上的图案一致。随着极紫外光光刻新技术出现,晶圆的光刻变得更精确,也更有效率。

(6)掺杂:在真空的环境下,在光刻后的晶圆电路里注入导电材料。通过多次光刻和离子注入,能够实现多层电路的制造。

(7)晶体管形成(Forming a Transistor):在晶圆上先真空镀铜后再电镀铜,将铜沉积到晶体管上,表面形成一个薄薄的铜层。

(8)晶体管互连(Transistor Connection):将多余的铜抛光掉,也就是磨光晶圆表面,在不同晶体管之间形成复合互连金属层。芯片表面看起来异常平滑,但事实上可能包含几十层复杂的电路,放大之后可以看到极其复杂的电路网络。

经过上述工艺制程,主要的芯片制造流程结束,下一步将进入芯片封装阶段。

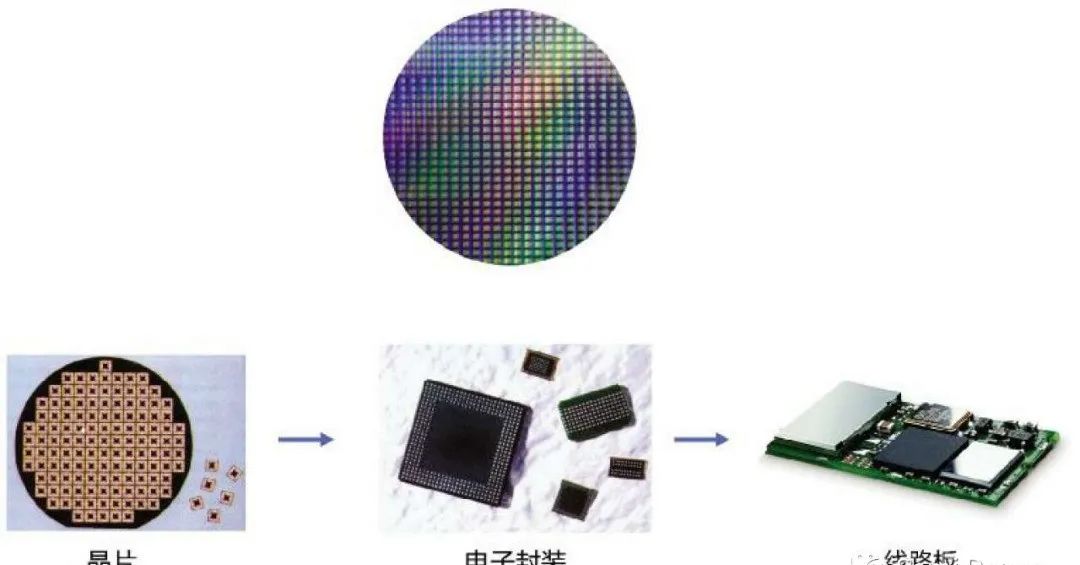

何谓芯片封装

一般集成电路芯片并不是一个可以独立存在的元件个体,它们必须经过与其他元件系统互连,才能发挥整体系统功能。集成电路封装是半导体开发的最后一个阶段,不仅起着物理包裹、固定、密封、保护芯片和增强电热性能的作用,而且还是芯片内部世界与外部电路沟通的桥梁。

狭义的封装是指利用膜技术及微细加工技术,将芯片及其他要素在框架或载板上布置、粘贴固定及连接,引出接线端子,通过可塑性绝缘介质封装固定,构成整体立体结构的工艺。广义的封装是指封装工程,也称系统封装,是将芯片封装体与其他元器件组合,装配成完整的系统或电子设备,并确保整个系统综合性能实现的工程。(见图)

图芯片封装示意图

将以上所述的两个层次封装的含义结合起来,封装就是将载板技术、芯片封装体、元器件等全部要素按照设备整机的要求进行连接装配,以实现芯片的多方面功能并满足整机和系统的适用性。封装技术是一项跨学科、跨行业的综合工程,广泛涉及材料、电子、热学、机械和化学等多种学科,是微电子器件发展不可分割的重要组成部分。芯片的封装类型已经经历了通孔插针技术(Pin-In-Hole, PIH)、表面贴装技术(Surface Mounting Technology, SMT)、球栅阵列式(Ball Grid Array, BGA)、多芯片组件(Multi Chip Module, MCM)等几代变迁。随着芯片封装工艺技术的日益先进,单一芯片封装效率即芯片面积和封装面积之比越来越接近“1”,进一步表现为封装的外形变化是元器件多引脚化、薄型化、引脚微细化和引脚形状多样化等,体现为电子终端产品的高性能、轻薄短小等特点。

无锡祺芯半导体科技有限公司是专业从事芯片行业智能化生产设备的研发、生产和销售的高科技企业。成立于2020年,座落在无锡惠山经济技术开发区。公司获得无锡惠山区先锋人才,无锡市太湖人才等多项荣誉,是无锡市半导体协会理事单位。公司研发团队核心人员,均拥有20年以上半导体设备从业经验,对封装工艺及相关装备产业化拥有丰富研发经验,拥有多项国家级技术发明、实用新型专利和软件著作权。并与清华大学、中国科学院等国内知名院校长期进行产学研合作。

公司自主研发的MGP智能芯片封装系统、AM全自动芯片封装系统、TF单元组合式芯片自动切筋成型系统等多款芯片智能化生产设备,均已获得市场认可和客户的一致好评。

无锡祺芯半导体科技有限公司,秉承创新、高效、品质、诚信的价值观,立足无锡,以做中国自主品牌的芯片智能设备为使命,助力芯片产业,打造智慧工厂。立志成为芯片封测设备行业的领航者!

免责声明:本文系网络转载或改编,版权归原作者所有。但因转载众多,无法确认真正原始作者,故标明转载来源。如涉及版权等问题,请与我们联系删除!本文内容为原作者观点,并不代表本公众号赞同其观点和对真实性负责。