工作分享

电化学对循环冷却水系统碳钢的结垢与腐蚀影响

文章摘要

为探究电化学对循环冷却水系统碳钢材料结垢和腐蚀的影响,构建了以Ti/RuO2阳极和Ti网阴极为核心的电化学处理系统,将其分别与旋转腐蚀速率仪和循环冷却水动态模拟系统进行联用。首先通过除垢效果和电流效率对电化学系统进行参数优化,实验结果显示,15V电压、120min处理时间为最优电化学处理参数。电化学联用旋转腐蚀速率仪实验结果显示,对于不同硬度的水质,电化学嵌入后均可降低碳钢表面垢沉积速率。XRD 和SEM分析表明,碳钢表面水垢晶型以方解石为主转化为以文石为主。但当水质为软水时,电化学嵌入可明显加剧碳钢腐蚀速率;而当电化学嵌入硬水与高硬水水质时,挂片表面可形成均匀、致密的Fe3O4层,碳钢腐蚀速率由0.60mm/a、0.54mm/a分别降至0.47mm/a、0.32mm/a。电化学联用循环冷却水动态模拟装置实验结果显示,嵌入电化学模块后,循环冷却水模拟系统的污垢热阻均显著降低。经数据分析,当水质为软水时,嵌入电化学系统后碳钢腐蚀速率增大,而当水质为高硬水时,碳钢腐蚀速率分别由0.12mm/a、0.15mm/a降至0.10mm/a、0.13mm/a。表明电化学嵌入可显著降低系统水垢沉积速率,但水质硬度较低时,会带来腐蚀加剧风险。本研究为后续电化学技术的安全推广提供了参考依据。

全文速览

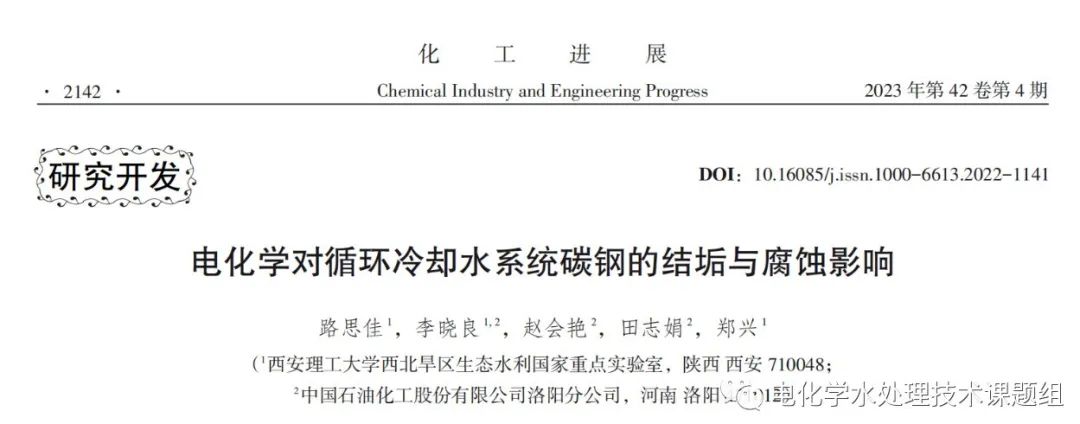

图1为所构建的电化学除垢系统在不同电压下的除垢效果,结果显示随着电压的升高与处理时间的延长,溶液经电化学处理后电导率、硬度与碱度均呈下降趋势。当电压为25 V,电化学处理时间达到4 h时,4种不同硬度的溶液经电化学处理后硬度分降至25.69、30.23、59.54、84.49 mg/L,均可达到软水标准(<150 mg/L),表明电化学技术具有良好的软化效果。同时由图1数据计算可得,电化学除垢速度随电压、硬度的升高呈逐渐增长趋势,随电化学时间的延长呈逐渐降低趋势。当电压为25 V,溶液硬度为100、200、400、600 mg/L时,其平均除垢速度分别为2.5、8.1、16.2、21.7 g/m2·h。当溶液硬度为600 mg/L,电压分别为5、10、15、20、25 V时,其平均除垢速度分别为10.5、14.1、17.8、19.8、21.7 g/m2·h,而电压超过15 V时,电化学除垢速度增长逐渐缓慢。当溶液硬度为600 mg/L,电压为25 V时,在电化学处理时间为1、2、3、4 h时电化学除垢速度分别为32.9、21.7、15.6、12.3 g/m2·h,可以看出,电化学处理时间超过2 h后电化学除垢速度显著降低,而继续延长处理时间会造成能耗的浪费,因此本工作后续研究以2 h为最佳电化学处理时间。

图1 电化学处理不同水质后水质参数变化规律

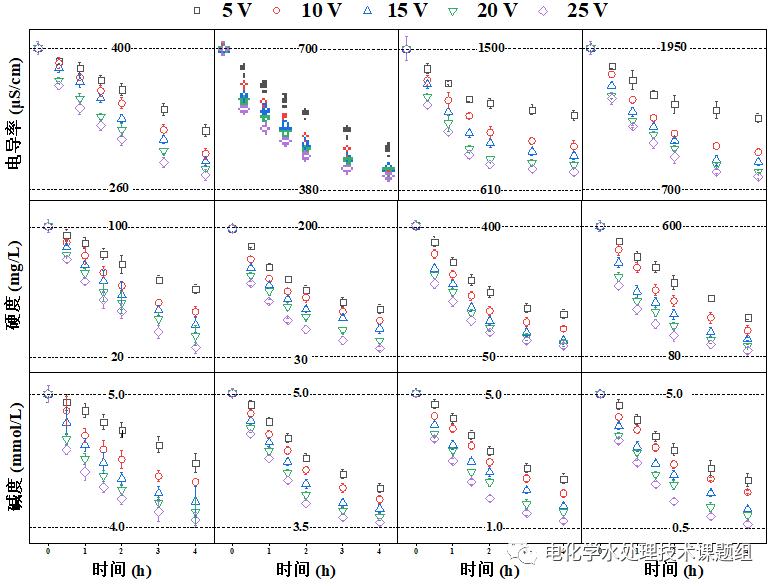

图2为嵌入电化学系统后对碳钢表面垢沉积速率的影响。可以看出,未嵌入电化学系统时,碳钢表面垢(CaCO3垢与Fe锈混合物)的沉积速率随时间的延长呈逐渐降低的趋势,且溶液中硬度越高,碳钢表面垢的沉积速率越大,当溶液硬度从100 mg/L增至600 mg/L时,6 h内垢的沉积速率从0.21 g/cm2·30 d升高至0.97 g/cm2·30 d,增长速度达到4.6倍。嵌入电化学系统后,垢的沉积速率显著降低。当水样硬度从100 mg/L增至600 mg/L,实验时间为120 h时,垢的沉积速率分别降低30.87%、26.48%、21.95%、29.82%。结果表明,对于不同硬度的水质,电化学除垢系统均可显著降低碳钢表面垢沉积速率。

图2 嵌入电化学后对挂片表面垢沉积速率的影响

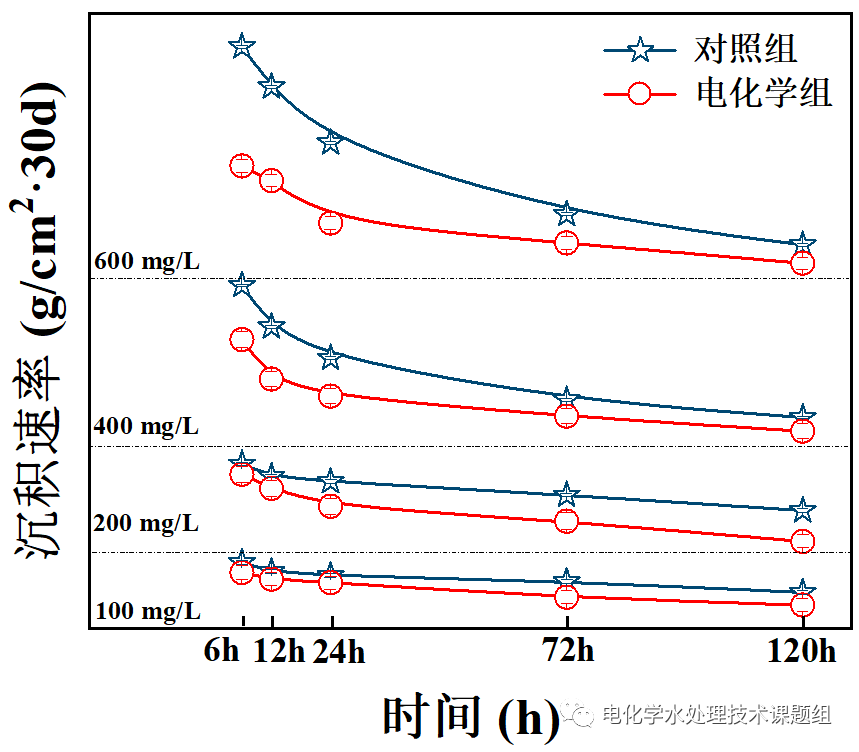

通过扫描电镜对600 mg/L溶液中挂片表面垢层进行分析,结果如图3所示。由图3(a)可知未加电化学时,碳钢表面垢层形貌呈“方块”状,而嵌入电化学系统后,碳钢表面垢层发生明显变化,如图3(b)所示,垢层表面形貌主要呈“针尖”状,该结果表明电化学过程对碳酸钙垢的形貌具有显著影响。通过XRD对挂片表面垢层进行扫描,结果如图3(c)所示,未嵌入电化学时,碳钢表面垢层中方解石晶型衍射峰最强,该种垢型质地坚硬,形成后较难去除。同时,垢层中出现球霰石、文石晶型,该种垢型结垢较为松散,容易被水流带走或者通过除垢设备除去。嵌入电化学系统后,碳钢表面垢层中方解石晶型衍射峰强度显著下降,球霰石晶型衍射峰无明显变化,而文石晶型衍射峰强度显著增加。该实验结果表明电化学嵌入后有利于碳钢表面形成较易去除的文石晶型,该结果有助于降低碳钢表面垢沉积速率。

图3 碳钢表面垢层分析

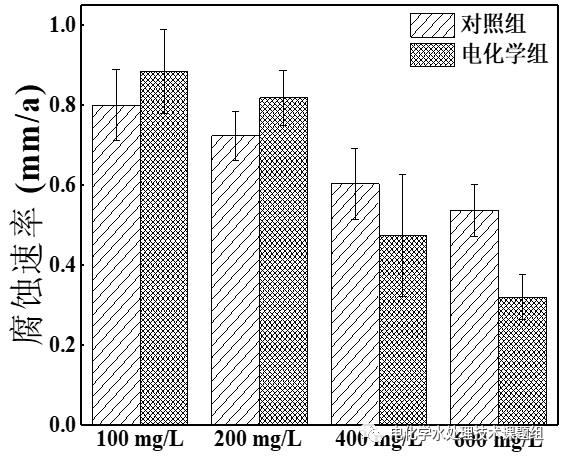

图4为碳钢的腐蚀速率结果,未嵌入电化学时,碳钢在硬度为100、200、400、600 mg/L的溶液中浸泡120 h后,其腐蚀速率分别为0.80、0.72、0.60、0.54 mm/a,呈逐渐降低趋势。这是因为随着溶液硬度的增大,碳钢表面垢层沉积速率加快,产生“垢层保护效应”,抑制了碳钢与溶液的直接接触,从而降低了碳钢的腐蚀速率。嵌入电化学后,当溶液硬度为100、200 mg/L,碳钢腐蚀加剧,分别达到0.88、0.82 mm/a,但是当溶液硬度增高至400、600 mg/L时,碳钢腐蚀速率分别降低至0.47、0.32 mm/a。该实验结果表明在低硬度(≤200 mg/L)的溶液中,电化学可加剧碳钢腐蚀,当溶液硬度升高至400 mg/L时,电化学可有效抑制碳钢腐蚀。为进一步探究造成该现象的原因,对碳钢表面腐蚀产物进行了进一步的分析。

图4 电化学挂片腐蚀速率的影响

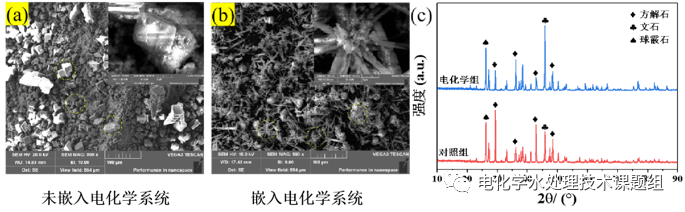

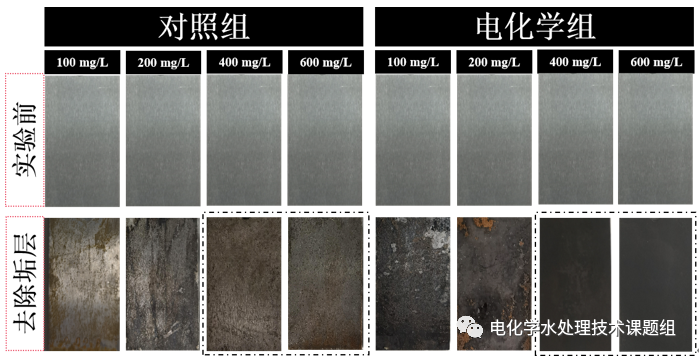

图5(a)为碳钢在旋转腐蚀速率仪中浸泡120 h后的表面形貌,图中由上到下分别为碳钢在实验前和实验后去除表面垢层的表面形貌。可以看出,实验后碳钢表面颜色均失去银白色金属光泽。当溶液硬度为100、200 mg/L时,对照组与电化学组碳钢表面颜色呈不均匀黑色状。当溶液硬度为400、600 mg/L时,对照组与电化学组碳钢表面颜色呈均匀黑色状,但电化学组的碳钢表面颜色明显深于对照组,呈现出深黑色。同时,碳钢腐蚀速率结果表明,当溶液硬度为600 mg/L时,嵌入电化学后碳钢腐蚀速率降低,推其原因可能是电化学作用在碳钢表面产生了新的腐蚀产物,可有效降低碳钢腐蚀速率。

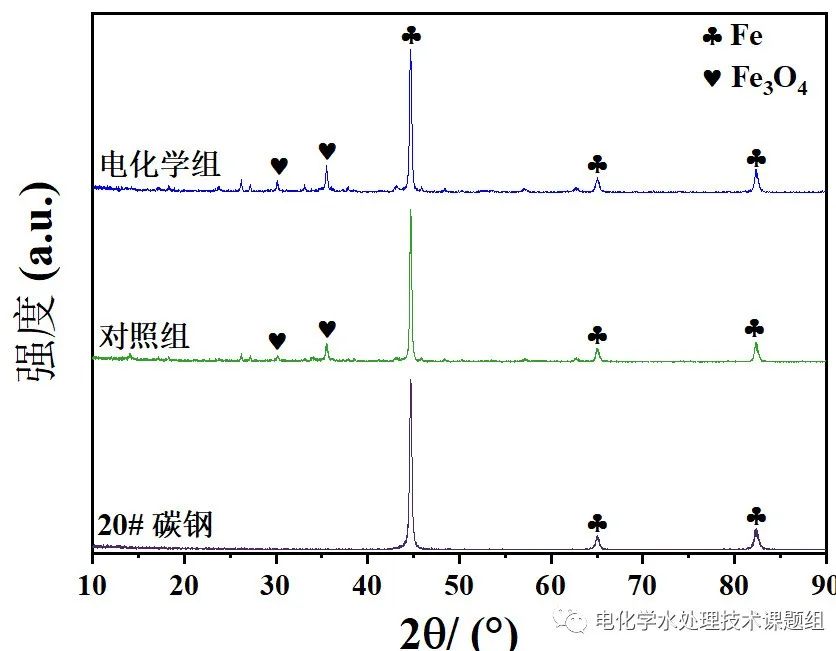

通过XRD对600 mg/L溶液中对照组与电化学组碳钢表面进行分析检测(5(b)),实验前碳钢表面主要为Fe的衍射峰,出峰位置为44.6 °、65.0 °和82.4 °,分别对应(110)、(200)和(211)晶面。而对照组和电化学组实验后的碳钢表面除出现Fe的衍射峰外,均在30.1 °和35.5 °出现了Fe3O4的衍射峰,分别对应(220)和(311)晶面,且电化学组挂片表面Fe3O4的衍射峰强度高于对照组。实验结果表明,在该条件下,碳钢表面会生成Fe3O4层,且嵌入电化学后表面Fe3O4层发育更加良好。而Fe3O4是一种非常稳定的化合物,它的晶体结构是反尖晶石结构,属于立方晶系,立方晶系是最稳定的晶体结构,当碳钢表面形成Fe3O4层时,可有效减缓挂片腐蚀速率。

(a) 挂片表面锈层照片

(b) 锈层XRD谱图

图5 挂片表面锈层分析

结论

(1) 15 V电压,120 min处理时间为构建电化学系统的最优电化学运行参数。

(2) 电化学可有效减少碳钢表面水垢的沉积速率,降低系统热阻,同时电化学可影响挂片表面水垢的晶型,未经电化学处理的垢以方解石晶型为主,经电化学处理后的结垢以文石晶型为主。

(3) 在低硬度水质中(200 mg/L以内)嵌入电化学,可加剧碳钢腐蚀速率,在高硬度水质中(400 mg/L、600 mg/L)嵌入电化学后,腐蚀速率减缓。

作者简介

李晓良,1988年12月生,河北高邑人,博士,讲师,陕西省节水与水回用技术团队骨干成员。主要研究方向为电化学水处理技术、污水深度处理及资源化等方面的研究。主持国家自然科学基金、中国博士后基金、陕西省自然科学基金等多项课题,在国内外高水平期刊上发表SCI、EI等高水平论文30余篇,申请专利10余项。

电子邮箱:lixiaoliang@xaut.edu.cn

路思佳,1993年3月生,陕西西安人,西安理工大学水利水电学院在读博士研究生。主要从事电化学水处理研究,在国内外高水平期刊上发表SCI、EI等高水平论文10余篇,申请发明专利6项。

电子邮箱:664289632@qq.com

全文链接

本文引用如下:

路思佳,李晓良,赵会艳,等.电化学对循环冷却水系统碳钢的结垢与腐蚀影响[J].化工进展, 2023, 42(4):2142-2150.

全文链接:

DOI:10.16085/j.issn.1000-6613.2022-1141

⬇点击下方阅读全文

文字|路思佳

编辑|史雪瑶

审核|徐浩

扫码关注我们